фиг. 1

изобретение .относится к литейному производству и может быть использовано при изготовлении кристаллизаторов для установок непрерывного литья заготовок горизонтального типа,

Цель изобретения - повышение стабильности процесса литья путем предотвращения разрушения кристаллизатора при эксплуатации.

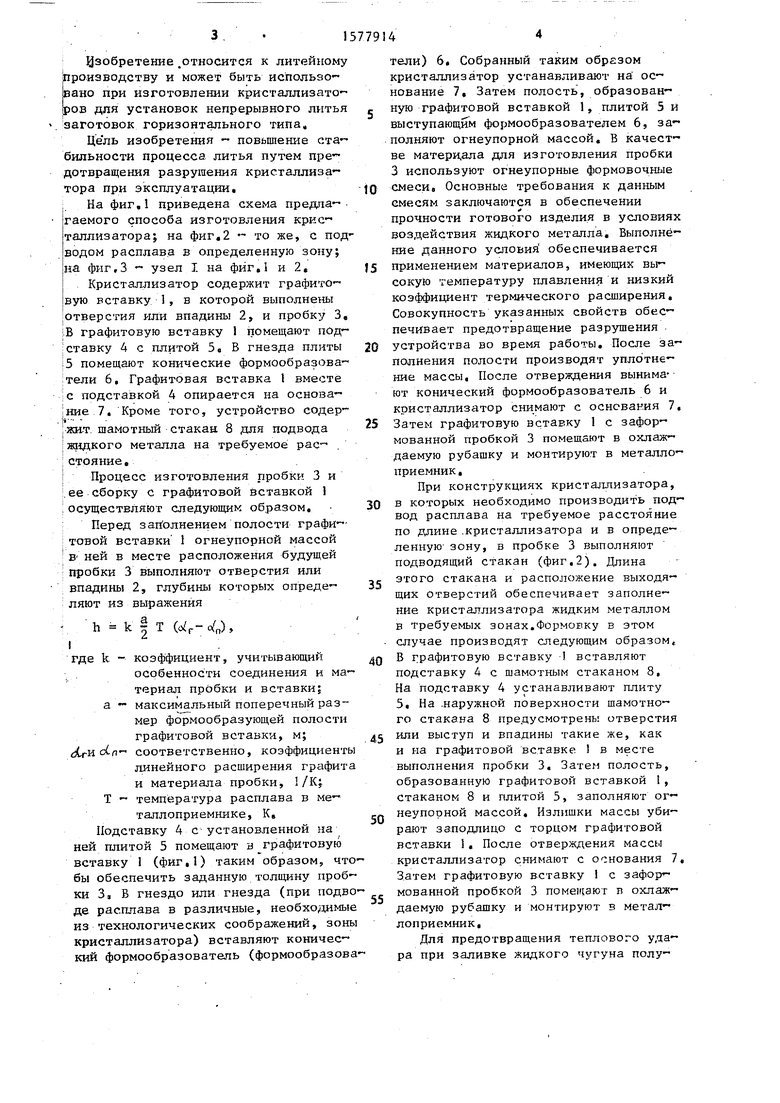

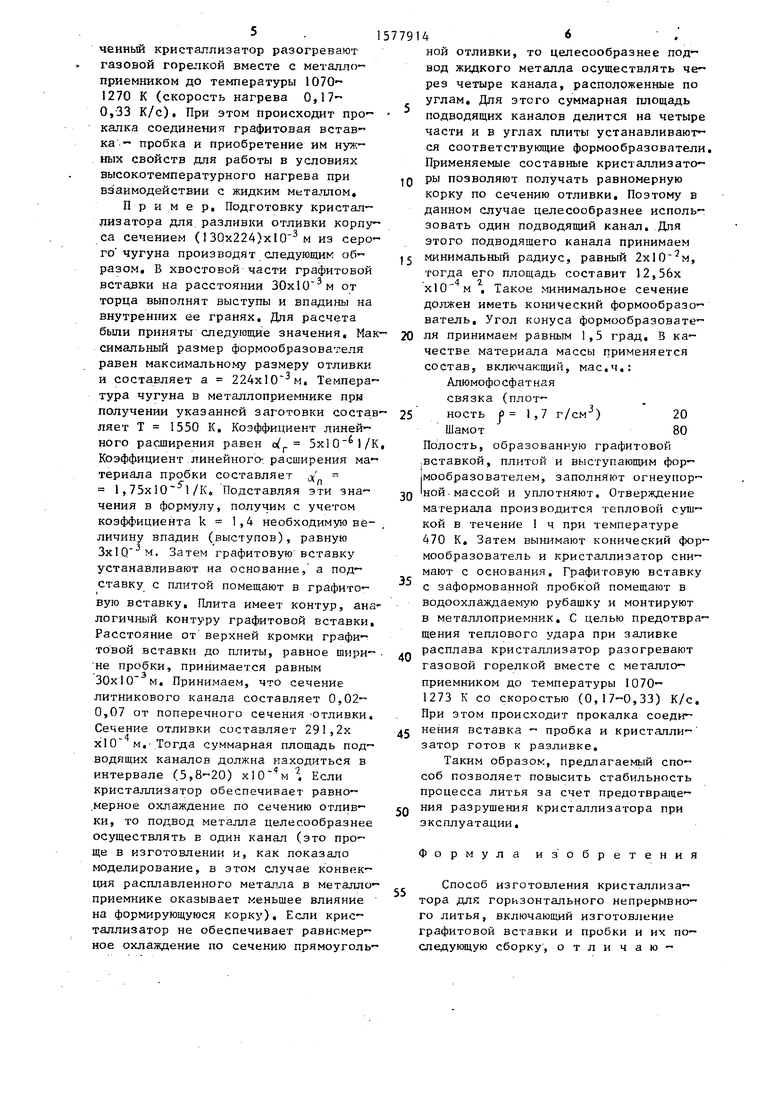

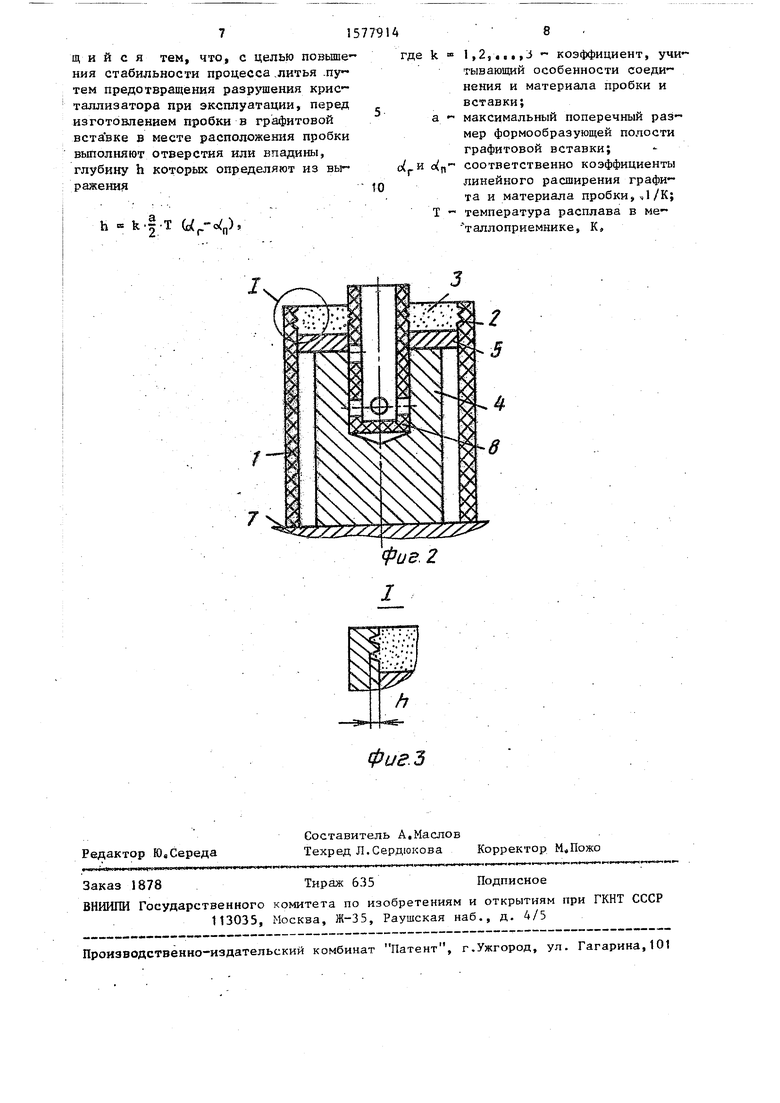

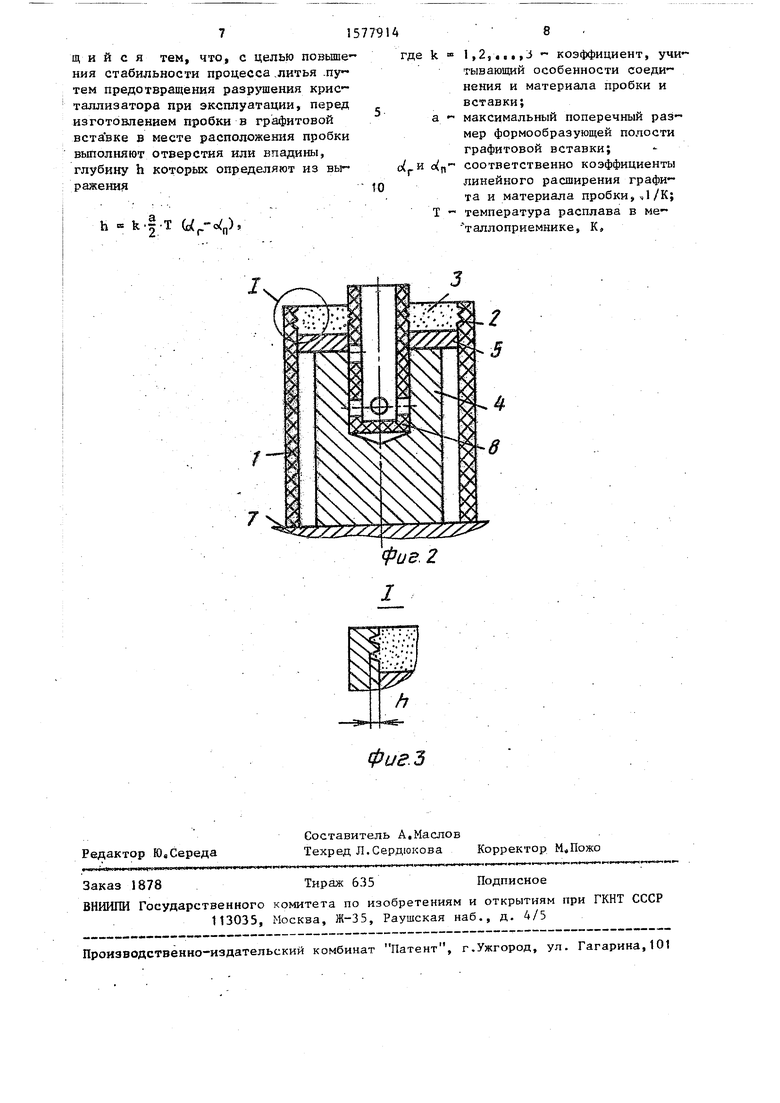

На фиг.1 приведена схема предлагаемого способа изготовления кристаллизатора; на фиг.2 - то же, с под- водом расплава в определенную зону; на фиг.З - узел I на фиг,1 и 2.

Кристаллизатор содержит графитовую вставку 1, в которой выполнены отверстия или впадины 2, и пробку 3, В графитовую вставку 1 помещают подставку 4 с плитой 5. В гнезда плиты 5 помещают конические формообразова- тели 6, Графитовая вставка 1 вместе с подставкой 4 опирается на основание 7. Кроме того, устройство содержит шамотный стакан 8 для подвода жидкого металла на требуемое расстояние ,

Процесс изготовления пробки 3 и ее сборку с графитовой вставкой 1 осуществляют следующим образом.

Перед заполнением полости графитовой вставки 1 огнеупорной массой в ней в месте расположения будущей Пробки 3 выполняют отверстия или впадины 2, глубины которых определяют из выражения

h k | Т Wr-oQ,

где k - коэффициент, учитывающий

особенности соединения и материал пробки и вставки; а - максимальный поперечный размер формообразующей полости графитовой вставки, м; йСгИ сЈл- соответственно, коэффициенты линейного расширения графита и материала пробки, /К; Т - температура расплава в ме-

таллоприемнике, К Подставку 4 с установленной на ней плитой 5 помещают в графитовую вставку 1 (фиг,1) таким образом, чтобы обеспечить заданную толщину пробки 3, В гнездо или гнезда (при подводе расплава в различные, необходимые из технологических соображений, зоны кристаллизатора) вставляют конический формообразователь (формообразова

0

5

0

5

0

5

0

5

тели) 6. Собранный таким образом кристаллизатор устанавливают на основание 7, Затем полость, образованную графитовой вставкой 1, плитой 5 и выступающим формообразователен 6, заполняют огнеупорной массой, В качестве материдпа для изготовления пробки 3 используют огнеупорные формовочные смеси. Основные требования к данным смесям заключаются в обеспечении

л)

прочности готового изделия в условиях воздействия жидкого металла. Выполнение данного условия обеспечивается применением материалов, имеющих высокую температуру плавления и низкий коэффициент термического расширения, Совокупность указанных свойств обеспечивает предотвращение разрушения устройства во время работы. После заполнения полости производят уплотнение массы. После отверждения вынимают конический формообразователь 6 и коистаплизатор снимают с основания 7, Затем графитовую вставку 1 с зафор- мованной пробкой 3 помещают в охлаждаемую рубашку и монтируют в металле- приемник.

При конструкциях кристаллизатора, в которых необходимо производить подвод расплава на требуемое расстояние по длине кристаллизатора и в определенную зону, в пробке 3 выполняют подводящий стакан (фиг,2). Длина этого стакана и расположение выходящих отверстий обеспечивает заполнение кристаллизатора жидким металлом в требуемых зонах.Формовку в этом случае производят следующим образом, В графитовую вставку 1 вставляют подставку 4 с шамотным стаканом 8, На подставку 4 устанавливают плиту 5, На наружной поверхности шамотного стакана 8 предусмотрены отверстия или выступ и впадины такие же, как и на графитовой вставке в месте выполнения пробки 3, Затеи полость, образованную графитовой вставкой 1, стаканом 8 и плитой 5, заполняют or- неупооной массой. Излишки массы убирают заподлицо с торцом графитовой вставки 1. После отверждения массы кристаллизатор снимают с основания 7, Затем графитовую вставку 1 с зафор- мованной пробкой 3 помещают в охлаждаемую рубашку и монтируют в метал- лоприемник.

Для предотвращения теплового удара при заливке жидкого чугуна полученный кристаллизатор разогревают газовой горелкой вместе с металло- приемником до температуры 107СН 1270 К (скорость нагрева 0,17- 0,33 К/с). При этом происходит про- калка соединения графитовая вставка - пробка и приобретение им нужных свойств для работы в условиях высокотемпературного нагрева при взаимодействии с жидким металлом.

Пример. Подготовку кристаллизатора для разливки отливки корпуса сечением (130х224) м из серого чугуна производят следующим образом, В хвостовой части графитовой вставки на расстоянии 30х10 3м от торца выполнят выступы и впадины на внутренних ее гранях. Для расчета были приняты следующие значения. Максимальный размер формообразователя равен максимальному размеру отливки и составляет а 224x10 3м. Температура чугуна в металлоприемнике при получении указанной заготовки составляет Т 1550 К. Коэффициент линейного расширения равен о(г Коэффициент линейного- расширения материала пробки составляет л - 1,75x10 1/К. Подставляя эти значения в формулу, получим с учетом коэффициента k 1,4 необходимую величину впадин (выступов), равную 3x10 м. Затем графитовую вставку устанавливают на основание, а подставку с плитой помещают в графитовую вставку. Плита имеет контур, аналогичный контуру графитовой вставки. Расстояние от верхней кромки графитовой вставки до плиты, равное ширине пробки, принимается равным 30x10 м. Принимаем, что сечение литникового канала составляет 0,02- 0,07 от поперечного сечения-отливки. Сечение отливки составляет 291,2х м. Тогда суммарная площадь подводящих каналов должна находиться в интервале (5,8-20) Если кристаллизатор обеспечивает равномерное охлаждение по сечению отливки, то подвод металла целесообразнее осуществлять в один канал (это проще в изготовлении и, как показало моделирование, в этом случае конвекция расплавленного металла в металло- приемнике оказывает меньшее влияние на формирующуюся корку). Если кристаллизатор не обеспечивает равномерное охлаждение по сечению прямоуголь0

0

5

0

5

0

5

0

20 80

ной отливки, то целесообразнее подвод жидкого металла осуществлять через четыре канала, расположенные по углам. Для этого суммарная площадь подводящих каналов делится на четыре части и в углах плиты устанавливаются соответствующие формообразователи. Применяемые составные кристаллизаторы позволяют получать равномерную корку по сечению отливки. Поэтому в данном случае целесообразнее использовать один подводящий канал. Для этого подводящего канала принимаем 5 минимальный радиус, равный , тогда его площадь составит 12,56х м . Такое минимальное сечение должен иметь конический формообразо- ватель. Угол конуса формообразовате- ля принимаем равным 1,5 град, В качестве материала массы применяется состав, включающий, мае,ч,: Апюмофосфатная связка (плотность Р 1,7 г/см ) Шамот

Полость, образованную графитовой вставкой, плитой и выступающим фор- мообразователем, заполняют огнеупор- ной массой и уплотняют. Отверждение материала производится тепловой сушкой в течение 1 ч при температуре 470 К. Затем вынимают конический фор- мообразователь и кристаллизатор снимают с основания. Графитовую вставку С заформованной пробкой помещают в водоохлаждаемую рубашку и монтируют в металлоприемник, С целью предотвращения теплового удара при заливке расплава кристаллизатор разогревают газовой горелкой вместе с металло- приемником до температуры 1070- 1273 К со скоростью (0,17-0,33) К/с. При этом происходит прокалка соединения вставка - пробка и кристаллизатор готов к разливке,

Таким образок, предлагаемый способ позволяет повысить стабильность процесса литья за счет предотвращения разрушения кристаллизатора при эксплуатации.

Формула изобретения

Способ изготовления кристаллизатора для горизонтального непрерывного литья, включающий изготовление графитовой вставки и пробки и их последующую сборку, о т л и чаю-

щ и и с я тем, что, с целью повышения стабильности процесса литья путем предотвращения разрушения кристаллизатора при эксплуатации, перед изготовлением пробки в графитовой вставке в месте расположения пробки выполняют отверстия или впадины, глубину h которых определяют из выражения

Ь k f-T «p-rfn),

где k ш 1,2,,,.,J - коэффициент, учитывающий особенности соединения и материала пробки и вставки;

а - максимальный поперечный размер формообразующей полости графитовой вставки; Ли о(п соответственно коэффициенты линейного расширения графита и материала пробки,Л/К; Т - температура расплава в ме- таллоприемнике, К

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для горизонтального непрерывного литья | 1980 |

|

SU921671A1 |

| Способ непрерывного горизонтального литья полых слитков | 1982 |

|

SU1080918A1 |

| Способ непрерывного литья заготовок из высокопрочного чугуна | 1989 |

|

SU1673257A1 |

| Установка для горизонтального непрерывного литья чугуна | 1983 |

|

SU1109247A1 |

| Способ непрерывного горизонтального литья заготовок из чугуна | 1987 |

|

SU1519829A1 |

| Устройство для горизонтального непрерывного литья | 1984 |

|

SU1209361A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЛИТЬЯ В ФОРМУ-КРИСТАЛЛИЗАТОР | 2013 |

|

RU2541267C2 |

| Кристаллизатор для непрерывного горизонтального литья заготовок с различными профилями поперечного сечения | 1990 |

|

SU1822365A3 |

| СПОСОБ НЕПРЕРЫВНОГО МНОГОРУЧЬЕВОГО ГОРИЗОНТАЛЬНОГО ЛИТЬЯ ПЛОСКИХ СЛИТКОВ, УСТАНОВКА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА, МНОГОРУЧЬЕВОЙ КРИСТАЛЛИЗАТОР И ТЯНУЩЕЕ УСТРОЙСТВО ДЛЯ ЭТОЙ УСТАНОВКИ | 1999 |

|

RU2161546C1 |

| Установка непрерывного горизонтального литья полых заготовок | 1983 |

|

SU1138234A1 |

Изобретение относится к литейному производству. Целью изобретения является повышение стабильности процесса литья путем предотвращения разрушения кристаллизатора при эксплуатации. Перед заполнением полости графитовой вставки 1 огнеупорной массой в ней в месте расположения пробки 3 выполняют впадины, глубина N которых равна H=K(A/2) .T(Α R-Α N), где K - коэффициент, учитывающий особенности соединения и материала пробки 3 и вставки 1

A - максимальный поперечный размер формообразующей полости графитовой вставки 1

α R и α N - соответственно коэффициенты линейного расширения графита и материала пробки 3

T - температура расплава в металлоприемнике. Это позволяет исключить разрушение пробки 3 во время процесса литья. 3 ил.

ФиаЗ

| Авторское № 1171195, кл | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

Авторы

Даты

1990-07-15—Публикация

1987-12-11—Подача