Изобретение относится к металлургии цветных металлов, в частности к рафинированию алюминия электролизом расплавленных солей.

Цель изобретения - увеличение производительности электролизера и снижение себестоимости рафинированного алюминия - достигается тем, что процесс ведется в электролите с плотностью 0,85-1,0 от плотности алюминия при температуре процесса, причем в качестве электролита, отвечающего данному условию, используют расплав из хлоридфторидных солей следующего состава, мас.%: ВаС1235-65, A1F3 5-15, хлорид калия - остальное.

Как показывают исследования, лимитирующей стадией процесса рафинирования является катодный процесс. При

одинаковой пористости диафрагм предельная плотность тока разряда ионов алюминия зависит от размера пор, но с их увеличением возрастает подмыка- ние друг с другом слоев алюминия, разделенных диафрагмой (даже при условии плохого смачивания ее металлом) за счет гидростатического давления столба жидкости. Кроме того, раз ность плотностей металла и электролита обусловливает снижение толщины его пленки между металлом и диафрагмой, что затрудняет развитие естественной конвекции и, следовательно, снижает величину предельной плотности тока. Сближение плотностей металла и расплава приводит к росту толщины пленки электролита, к более сильному развитию ее естественной конвекции и увеСП

1

оо

|со

С

личению предельной плотности тока. Кроме того, выравнивание плотностей уменьшает возможность проникновения металла в поры диафрагмы и, следовательно, подмыкания слоев алюминия др уг с другом, что позволяет увеличить размер пор и, соответственно, предельную плотность тока. В идеале плотности металла и электролита долж- ны быть равны. Более высокая плотность расплава нежелательна, так как необходимо будет предпринимать меры по предотвращению окисления алюминия с поверхности кислородом атмосферы.

Система КС1-ВаС1 -А1Р3 удовлетворяет поставленной цели с точки зрения как плотности, так и температур кристаллизации расплавов. Предлагаемы диапазон составов расплава выбран в соответствии с заявляемым отношением его плотнолти по отношению к плотности алюминия в диапазоне, температур 700-750°С. Например, при 720°С отношению плотности 2,4 г/см3 (соотноше- ние плотностей равно 1,0) соответствует следующий состав расплава, мас.%: ВаС1г 59; КС1 31,8; A1F, 9,2.

Способ осуществляется следующим образом.

R ванну для рафинирования заливают электролит, рафинируемый и рафинированный алюминий. На катоде происходит восстановление, на аноде - окисление металла. Так как плотности металла и электролита близки одна к другой, то вследствие изменения уровней металлов в обоих отделениях в процессе работы гидростатическое давление жидкости остается постоянным, что пре- дотвращает подмыкание металла через перфорированную диафрагму. По мере накопления катодного и убыли анодного металла производят выпивку первого и заливку второго.

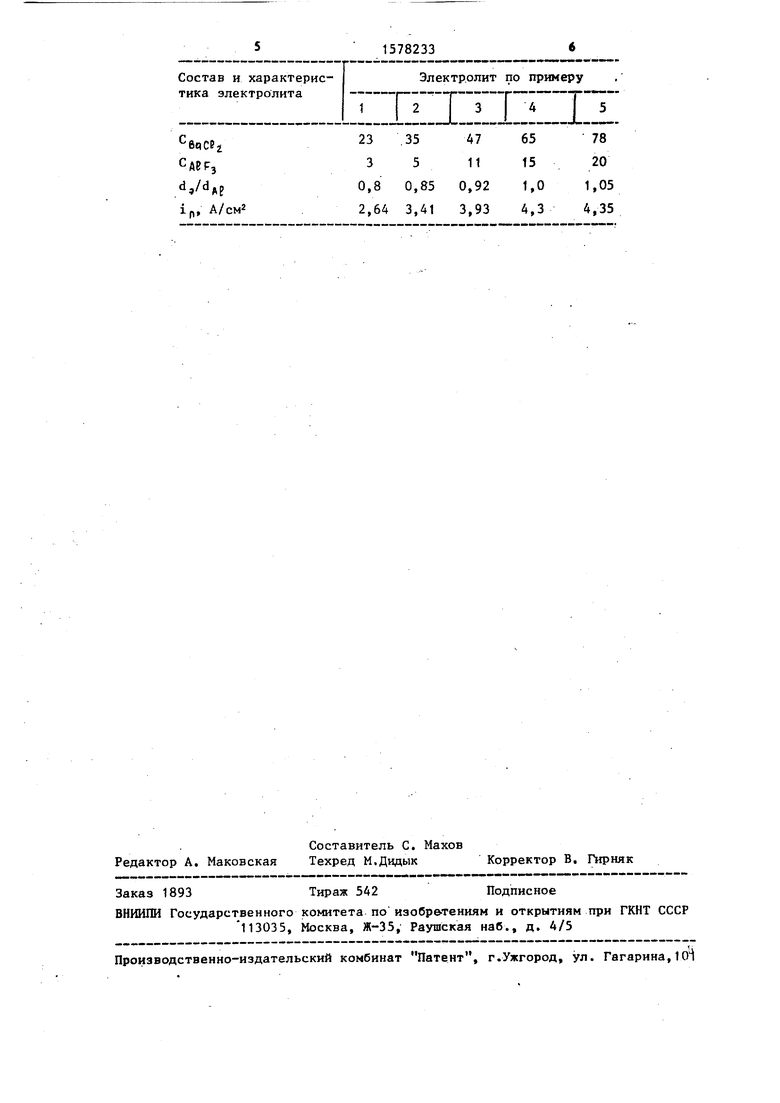

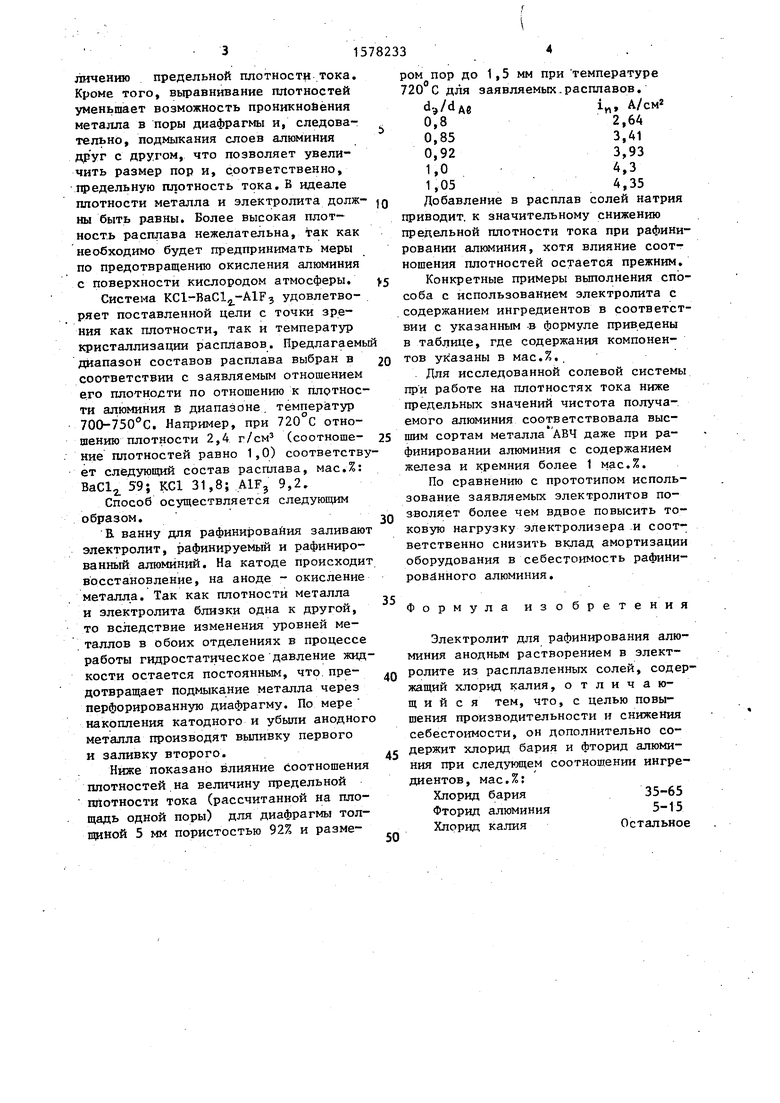

Ниже показано влияние соотношения плотностей на величину предельной плотности тока (рассчитанной на площадь одной поры) для диафрагмы толщиной 5 мм пористостью 92% и разме

ром пор до 1,5 мм при температуре 720 С для заявляемых.расплавов.

0

Q

5

5

0,8

0,85 0,92 1,0 1,05

un

А/см

2,64

3,41

3,93

4,3

4,35

Добавление в расплав солей натрия приводит, к значительному снижению предельной плотности тока при рафинировании алюминия, хотя влияние соотношения плотностей остается прежним.

Конкретные примеры выполнения способа с использованием электролита с содержанием ингредиентов в соответствии с указанным -в формуле приведены в таблице, где содержания компонентов указаны в мас.%..

Для исследованной солевой системы при работе на плотностях тока ниже предельных значений чистота получаемого алюминия соответствовала высшим сортам металла АВЧ даже при рафинировании алюминия с содержанием железа и кремния более 1 мас.%.

По сравнению с прототипом использование заявляемых электролитов позволяет более чем вдвое повысить токовую нагрузку электролизера и соответственно снизить вклад амортизации оборудования в себестоимость рафинированного алюминия.

Формула изобретения

Электролит для рафинирования алюминия анодным растворением в электролите из расплавленных солей, содержащий хлорид калия, отличающийся тем, что, с целью повышения производительности и снижения себестоимости, он дополнительно содержит хлорид бария и фторид алюминия при следующем соотношении ингредиентов, мас.%:

Хлорид бария35-65

Фторид алюминия5-15

Хлорид калия Остальное

Состав и характеристика электролита

L6qCB2

САВРЗ

d,/dftp

П

А/см2

15782336

Электролит по примеру

iriZTJTZirZ

23 35476578

35111520

0,8 0,850,921,01,05

2,64 3,413,934,34,35

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО РАФИНИРОВАНИЯ АЛЮМИНИЯ ИЛИ ЕГО СПЛАВОВ ОТ МЕТАЛЛИЧЕСКИХ ПРИМЕСЕЙ (ВАРИАНТЫ) | 2024 |

|

RU2840274C1 |

| УСТРОЙСТВО ЭЛЕКТРОХИМИЧЕСКОГО РАФИНИРОВАНИЯ АЛЮМИНИЯ В ЭЛЕКТРОЛИЗЕРАХ (ВАРИАНТЫ) | 2023 |

|

RU2809349C1 |

| Способ электролитического получения висмута | 2020 |

|

RU2748451C1 |

| СПОСОБ ТОНКОСЛОЙНОГО ЭЛЕКТРОЛИТИЧЕСКОГО ПОЛУЧЕНИЯ СВИНЦА | 2014 |

|

RU2576409C1 |

| СПОСОБ И УСТРОЙСТВО РАФИНИРОВАНИЯ АЛЮМИНИЯ | 2013 |

|

RU2558316C2 |

| СПОСОБ ПРОИЗВОДСТВА АЛЮМИНИЯ ВЫСОКОЙ ЧИСТОТЫ ЭЛЕКТРОЛИЗОМ РАСПЛАВЛЕННЫХ СОЛЕЙ | 2018 |

|

RU2702672C1 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ ТОНКОСЛОЙНОГО ЭЛЕКТРОЛИТИЧЕСКОГО РАФИНИРОВАНИЯ МЕТАЛЛИЧЕСКОГО СВИНЦА | 2013 |

|

RU2522920C1 |

| УСТРОЙСТВО И СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО РАФИНИРОВАНИЯ АЛЮМИНИЯ ИЛИ ЕГО СПЛАВОВ | 2024 |

|

RU2836556C1 |

| Устройство для производства алюминия высокой чистоты с безуглеродными анодами электролизом и способ его осуществления | 2018 |

|

RU2689475C1 |

| БИПОЛЯРНЫЙ ЭЛЕКТРОЛИЗЕР ДЛЯ РАФИНИРОВАНИЯ ЧЕРНОВОГО СВИНЦА | 2010 |

|

RU2415202C1 |

Изобретение относится к металлургии цветных металлов, в частности к рафинированию алюминия электролизом расплавленных солей. Целью изобретения является повышение производительности электролизера и снижение себестоимости рафинированного алюминия. Процесс ведется в электролите с плотностью 0,85-1,0 от плотности алюминия при температуре процесса, причем в качестве электролита используют расплав из хлоридфторидных солей следующего состава, мас.% : BACL 2 35-65

ALF 3 5-15

хлорид калия остальное. 1 табл.

Составитель С. Махов Редактор А. Маковская Техред М.Дидык Корректор В. Гирняк

Заказ 1893

Тираж 542

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат Патент, г.Ужгород, ул. Гагарина,101

Подписное

| Натаяна К | |||

| и др | |||

| Электрохимическое рафинирование алюминия при использовании керамических двухслойных диафрагм, проницаемых для хлоридов | |||

| Канкиндзоку, 1984, т.34, № 10, с | |||

| Аппарат для предохранения паровых котлов, экономайзеров, кипятильников и т.п. приборов от разъедания воздухом, растворенным в питательной воде | 1918 |

|

SU585A1 |

Авторы

Даты

1990-07-15—Публикация

1988-01-19—Подача