Изобретение относится к электротермическому оборудованию, предназначенному для термообработки изделий порошковой металлургии, изготовляемых методом литья термопластичных суспензий под давлением.

Цель изобретения - повышение выхода годных и-зделий и увеличение срока службы камеры.

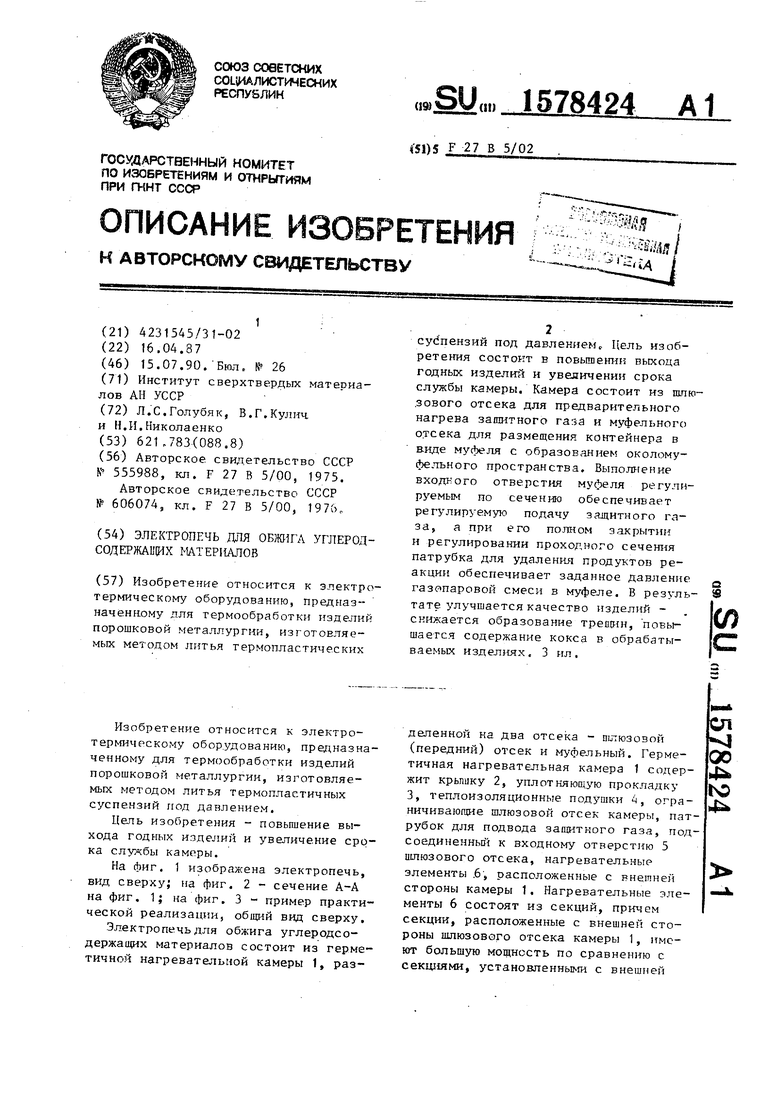

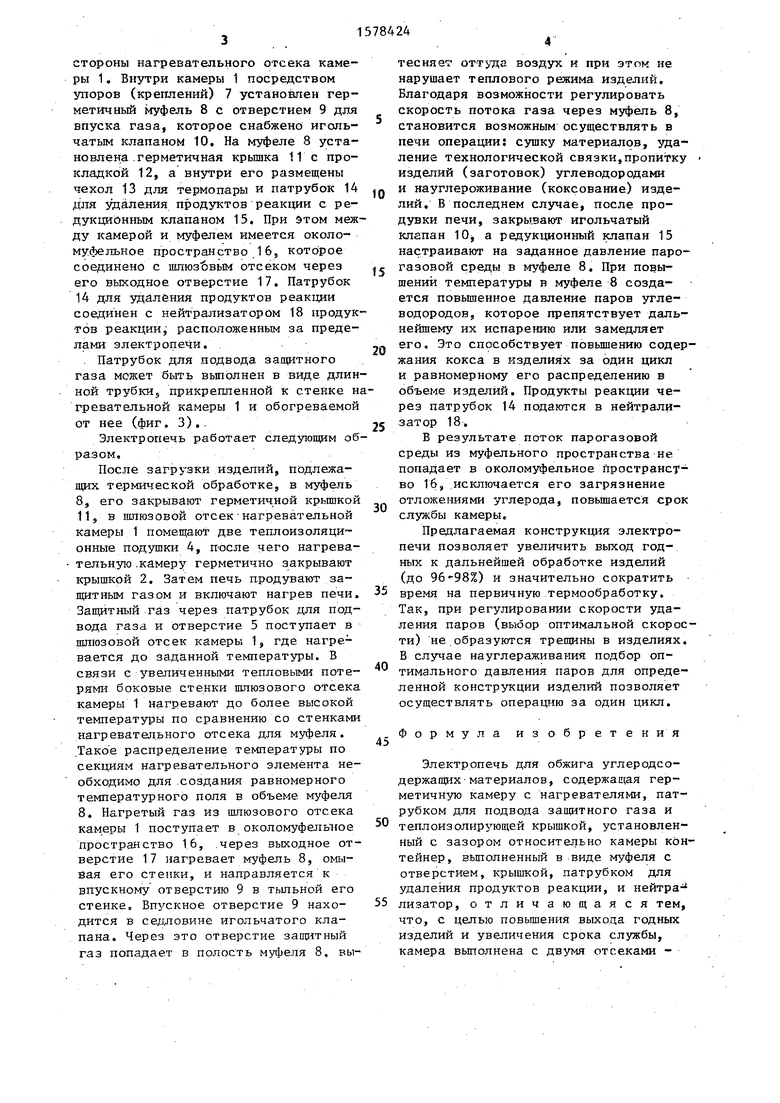

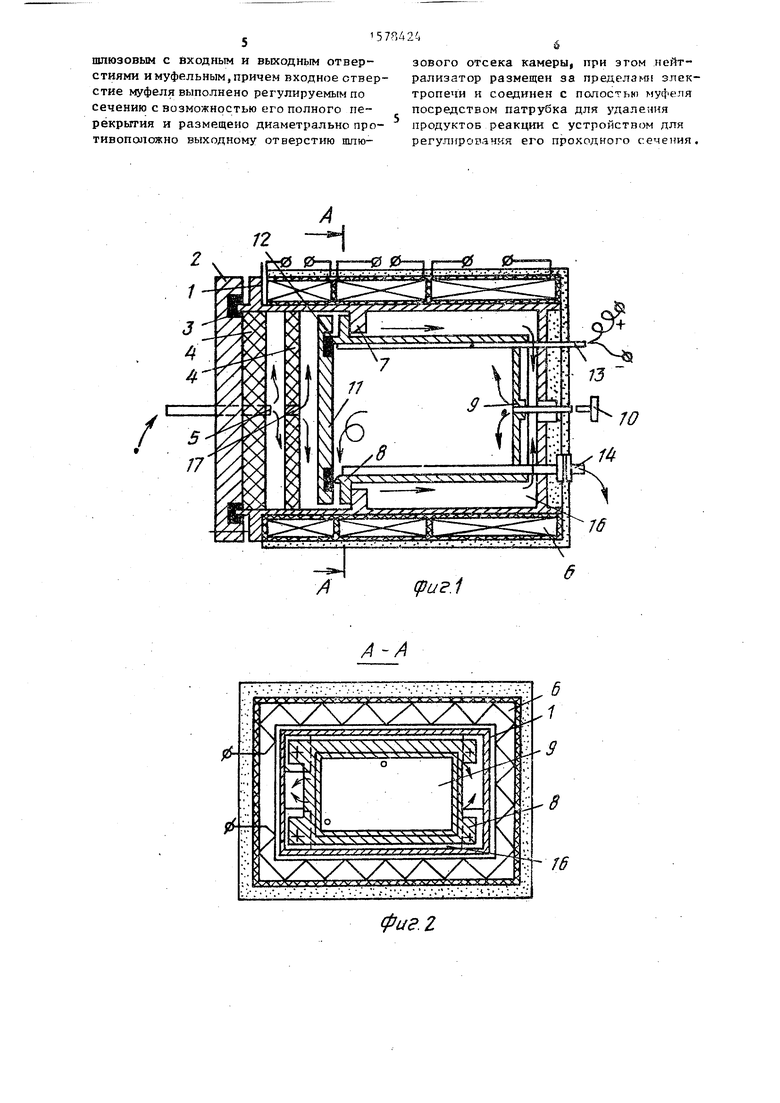

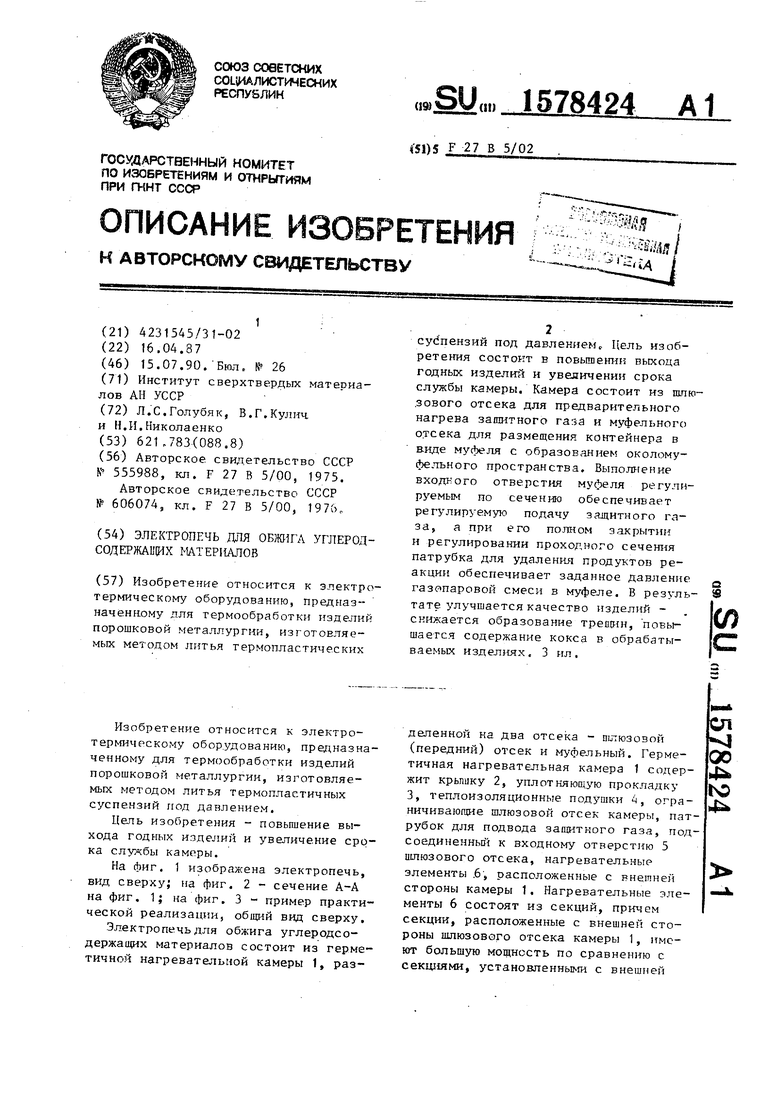

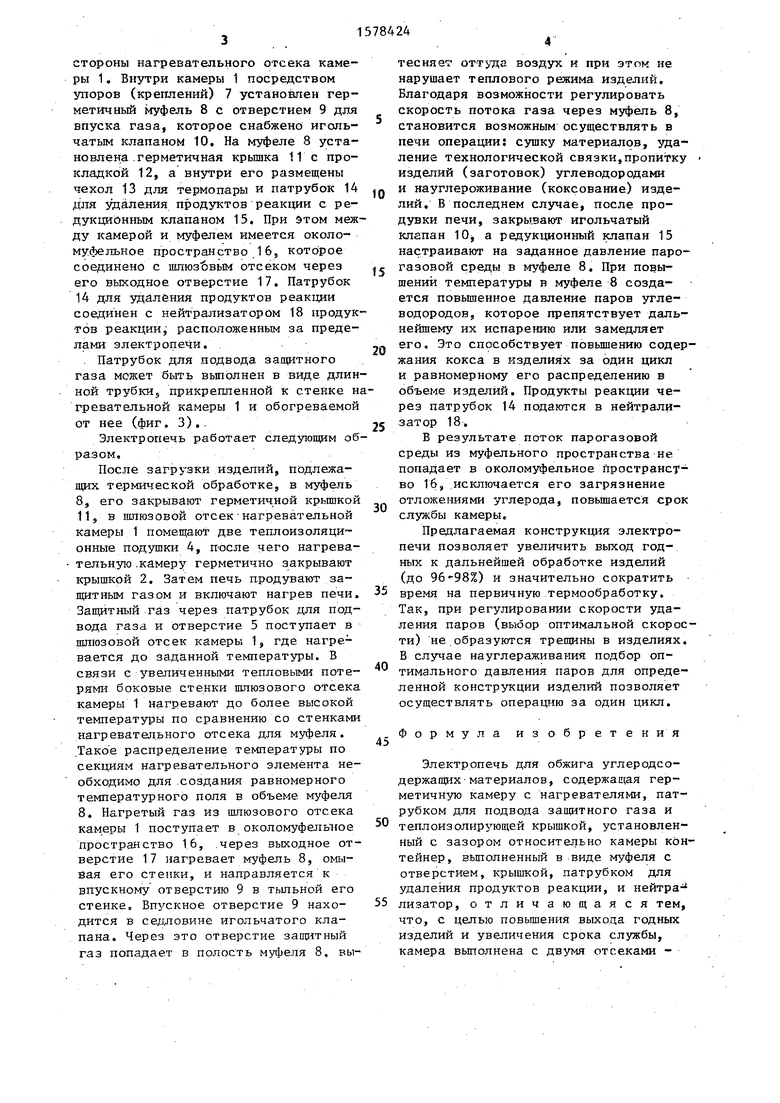

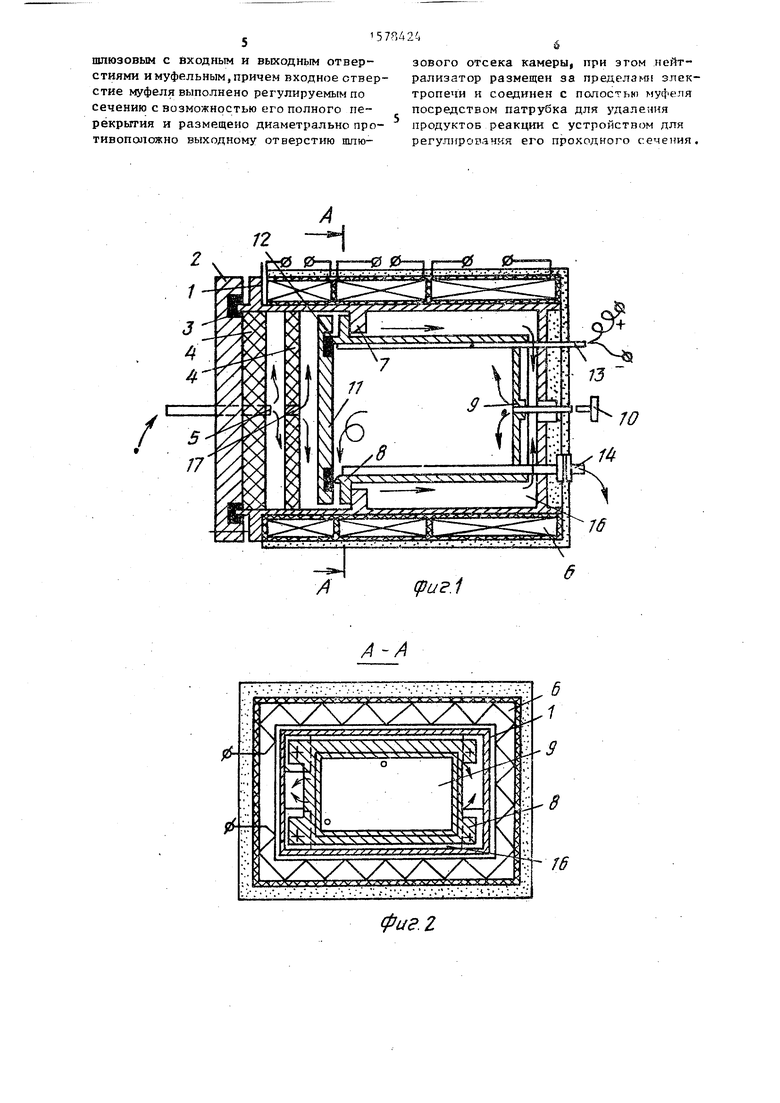

На фиг. 1 изображена электропечь, вид сверху; на фиг, 2 - сечение А-А на фиг. 1; на фиг. 3 - пример практической реализации, общий вид сверху.

Электропечь для обжига углеродсо- держащих материалов состоит из герметичной нагревательной камеры 1, разделенной на два отсека - шлюзовой (передний) отсек и муфельный. Герметичная нагревательная камера 1 содержит крышку 2, уплотняющую прокладку 3, теплоизоляционные подушки ч, ограничивающие шлюзовой отсек камеры, патрубок для подвода защитного газа, подсоединенный к входному отверстию 5 шлюзового отсека, нагревательные элементы 6, расположенные с рнетнеи стороны камеры 1. Нагревательные элементы 6 состоят из секций, причем секции, расположенные с внешней стороны шлюзового отсека камеры 1, имеют большую мощность по сравнению с секциями, установленными с внешней

ел

4

00 4 КЭ 4s

стороны нагревательного отсека камеры 1. Внутри камеры 1 посредством упоров (креплений) 7 установлен герметичный муфель 8 с отверстием 9 для впуска газа, которое снабжено игольчатым клапаном 10. На муфеле 8 установлена герметичная крышка 11 с прокладкой 12, а внутри его размещены чехол 13 для термопары и патрубок 14 для удаления продуктов реакции с редукционным клапаном 15. При этом между камерой и муфелем имеется околомуфельное пространство 16, которое соединено с шлюзовым отсеком через его выходное отверстие 17. Патрубок 14 для удаления продуктов реакции соединен с нейтрализатором 18 продуктов реакции, расположенным за пределами электропечи.

Патрубок для подвода защитного газа может быть выполнен в виде длинной трубки, прикрепленной к стенке нгревательной камеры 1 и обогреваемой от нее (фиг. 3).

Электропечь работает следующим образом,

После загрузки изделий, подлежащих термической обработке, в муфель 8, его закрывают герметичной крышкой 115 в шлюзовой отсек нагревательной камеры 1 помещают две теплоизоляционные подушки 4, П осле чего нагревательную .камеру герметично закрывают крышкой 2. Затем печь продувают защитным газом и включают нагрев печи. Защитный газ через патрубок для подвода газа и отверстие 5 поступает в шлюзовой отсек камеры 1, где нагревается до заданной температуры. В связи с увеличенными тепловыми потерями боковые стенки шлюзового отсека камеры 1 нагревают до более высокой температуры по сравнению со стенками нагревательного отсека для муфеля. Такое распределение температуры по секциям нагревательного элемента необходимо для создания равномерного температурного поля в объеме муфеля 8. Нагретый газ из шлюзового отсека камеры 1 поступает в околомуфелыюе пространство 16, через выходное отверстие 17 нагревает муфель 8, омывая его стенки, и направляется к впускному отверстию 9 в тыльной его стенке. Впускное отверстие 9 находится в седловине игольчатого клапана. Через это отверстие защитный газ попадает в полость муфеля 8, вы0

5

0

5

0

5

0

тесняет оттуда воздух и при этом не нарушает теплового режима изделий. Благодаря возможности регулировать скорость потока газа через муфель 8, становится возможным осуществлять в печи операции: сушку материалов, удаление технологической связки,пропитку изделий (заготовок) углеводородами и науглероживание (коксование) изделий. В последнем случае, после продувки печи, закрывают игольчатый клапан 10, а редукционный клапан 15 настраивают на заданное давление парогазовой среды в муфеле 8. При повышений температуры в муфеле 8 создается повышенное давление паров углеводородов, которое препятствует дальнейшему их испарению или замедляет его. Это способствует повышению содержания кокса в изделиях за один цикл и равномерному его распределению в объеме изделий. Продукты реакции через патрубок 14 подаются в нейтрализатор 18.

В результате поток парогазовой среды из муфельного пространства не попадает в околомуфельное пространство 16, исключается его загрязнение отложениями углерода, повышается срок службы камеры.

Предлагаемая конструкция электропечи позволяет увеличить выход годных к дальнейшей обработке изделий (до 96-98%) и значительно сократить время на первичную термообработку, Так, при регулировании скорости удаления паров (выбор оптимальной скорости) не образуются трещины в изделиях. В случае науглераживания подбор оптимального давления паров для определенной конструкции изделий позволяет осуществлять операцию за один цикл.

45

.Формула изобретения

0

5

Электропечь для обжига углеродсо- держащих материалов, содержащая герметичную камеру с нагревателями, патрубком для подвода защитного газа и теплоизолирующей крышкой, установленный с зазором относительно камеры контейнер, выполненный в виде муфеля с отверстием, крышкой, патрубком для удаления продуктов реакции, и нейтра- лизатор, отличающаяся тем, что, с целью повышения выхоца годных изделий и увеличения срока службы, камера выполнена с двумя отсеками с157-4424

Ja

шлюзовым с входным и выходным отвер-зового отсека камеры, при этом нейтстиями и муфельным,причем входное ствер-рализатор размещен за пределаю злекстие муфеля выполнено регулируемым потропечи и соединен с полостью мусоля

сечению с возможностью его полного пе-посредством патрубка для удаления

рекрытия и размещено диаметрально про-продуктов реакции с устройством для

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЫСОКОТЕМПЕРАТУРНАЯ ПРОХОДНАЯ ЭЛЕКТРОПЕЧЬ ДЛЯ ГРАФИТАЦИИ УГЛЕРОДНОГО ВОЛОКНА В ЗАЩИТНОЙ СРЕДЕ ИНЕРТНОГО ГАЗА | 2006 |

|

RU2354906C2 |

| Туннельная электропечь с контролируемой атмосферой | 1989 |

|

SU1725049A1 |

| ШАХТНАЯ ЭЛЕКТРИЧЕСКАЯ ПЕЧЬ СОПРОТИВЛЕНИЯ | 2007 |

|

RU2360976C2 |

| ШАХТНАЯ ЭЛЕКТРИЧЕСКАЯ ПЕЧЬ СОПРОТИВЛЕНИЯ | 2004 |

|

RU2278170C2 |

| Конвейерная электропечь | 1983 |

|

SU1177630A1 |

| Вакуумная шахтная печь для химико-термической обработки инструмента | 1989 |

|

SU1716276A1 |

| Печь для спекания изделий из порошка | 1977 |

|

SU733860A1 |

| Шахтная электропечь для химико-термической обработки длинномерных полых изделий | 1981 |

|

SU970053A1 |

| Способ спекания изделий из порошков на основе железа | 1988 |

|

SU1650355A1 |

| ПЕЧЬ ДЛЯ КОМБИНИРОВАННОГО ОТЖИГА ПОРОШКА-СЫРЦА | 1998 |

|

RU2138748C1 |

Изобретение относится к электротермическому оборудованию, предназначенному для термообработки изделий порошковой металлургии, изготовляемых методом литья термопластичных суспензий под давлением. Цель изобретения состоит в повышении выхода годных изделий и увеличении срока службы камеры. Камера состоит из шлюзового отсека для предварительного нагрева защитного газа и муфельного отсека для размещения контейнера в виде муфеля с образованием околомуфельного пространства. Выполнение входного отверстия муфеля регулируемым по сечению обеспечиват регулируемую подачу защитного газа, а при его полном закрытии и регулировании проходного сечения патрубка для удаления продуктов реакции обеспечивает заданное давление газопаровой смеси в муфте. В результате улучшается качество изделий - снижается образование трещин, повышается содержание кокса в обрабатываемых изделиях. 3 ил.

тивоположно выходному отверстию шлюрегулировачкя его проходного сечения,

(риг.1

.1 9

- 16

фиг. 2

44 /7

| Печь для термической обработки изделий из металлических порошков | 1975 |

|

SU555988A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Электропечь для обжига материалов на основе углерода | 1976 |

|

SU606074A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1990-07-15—Публикация

1987-04-16—Подача