Изобретение относится к термическому оборудованию, в частности к муфельным малоэнергоемким печам для вакуумной нитроцементации, нитрооксидирования при 450-1100°С.

Цель изобретения - повышение качества обработки путем уменьшения сажеобра- зования на стенках муфеля и инструмента и

повышение равномерности диффузионного слоя.

Для достижения цели изобретения вакуумная печь, содержащая футерованную нагревательную камеру с размещенным в ней муфелем и крышку с экранами, устройство подачи карбюризатора в виде расположенного на крышке игольчатого клапана, патрубка подачи и коаксиально расположенных

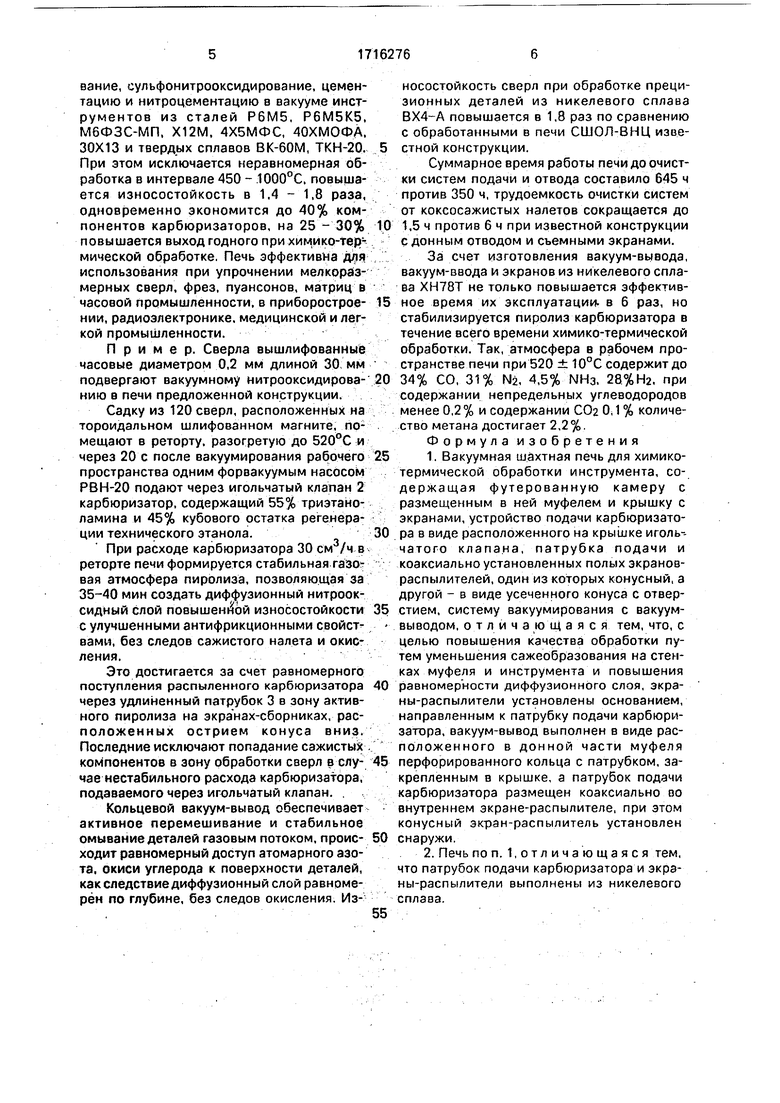

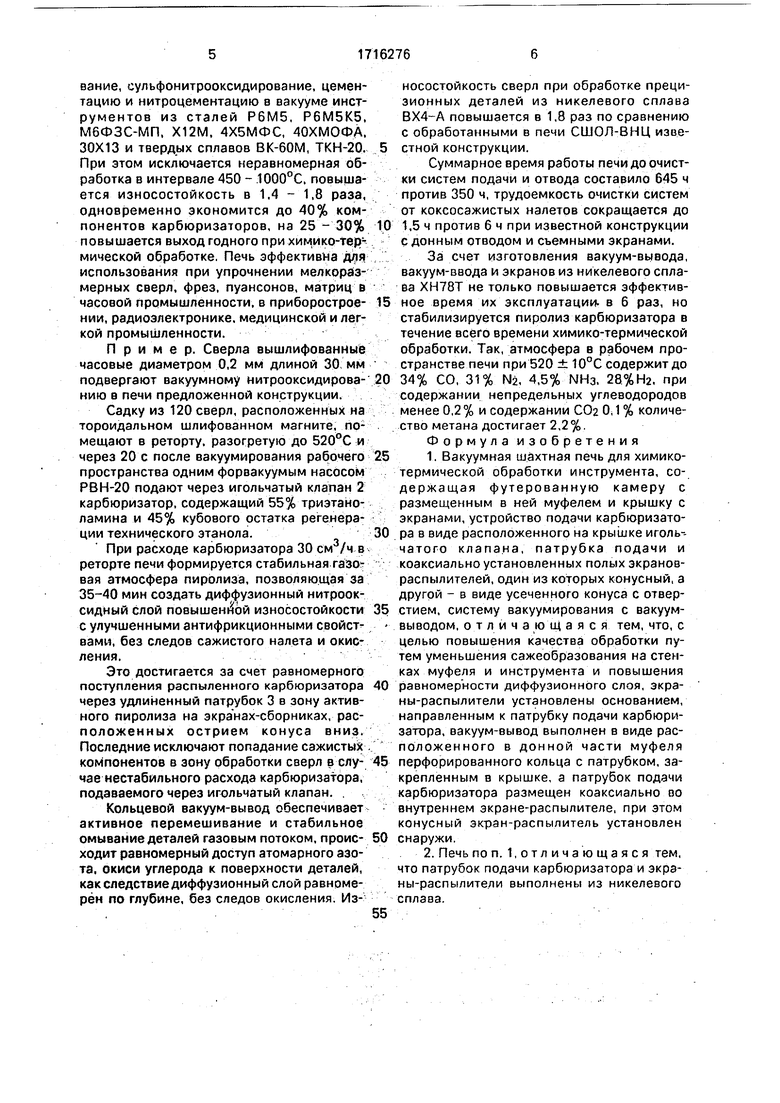

полых экранов-распылителей, один из которых конусный, а другой - в виде усеченного конуса с отверстием, систему вакуумирова- ния с вакуум-выводом, оснащена экранами- распылителями, установленными основа- нием,направленным к патрубку подачи карбюризатора, вакуум-выводом, выполненным в виде расположенного в донной части муфеля перфорированного кольца с патрубком, закрепленным в крышке, и патрубком подачи карбюризатора, размещенным коак- сиально во внутреннем экране-распылителе, при этом конусный экран-распылитель устанавливается снаружи, патрубок подачи карбюризатора и экраны-распылители вы- полняются из никелевого сплава.

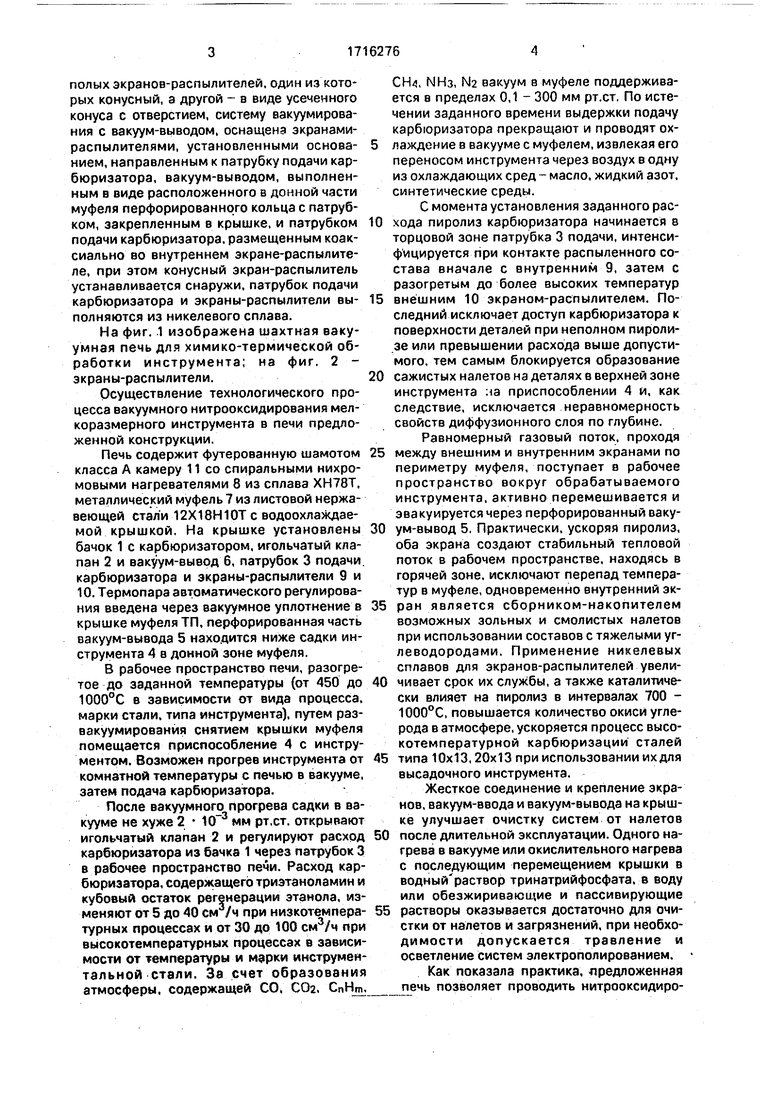

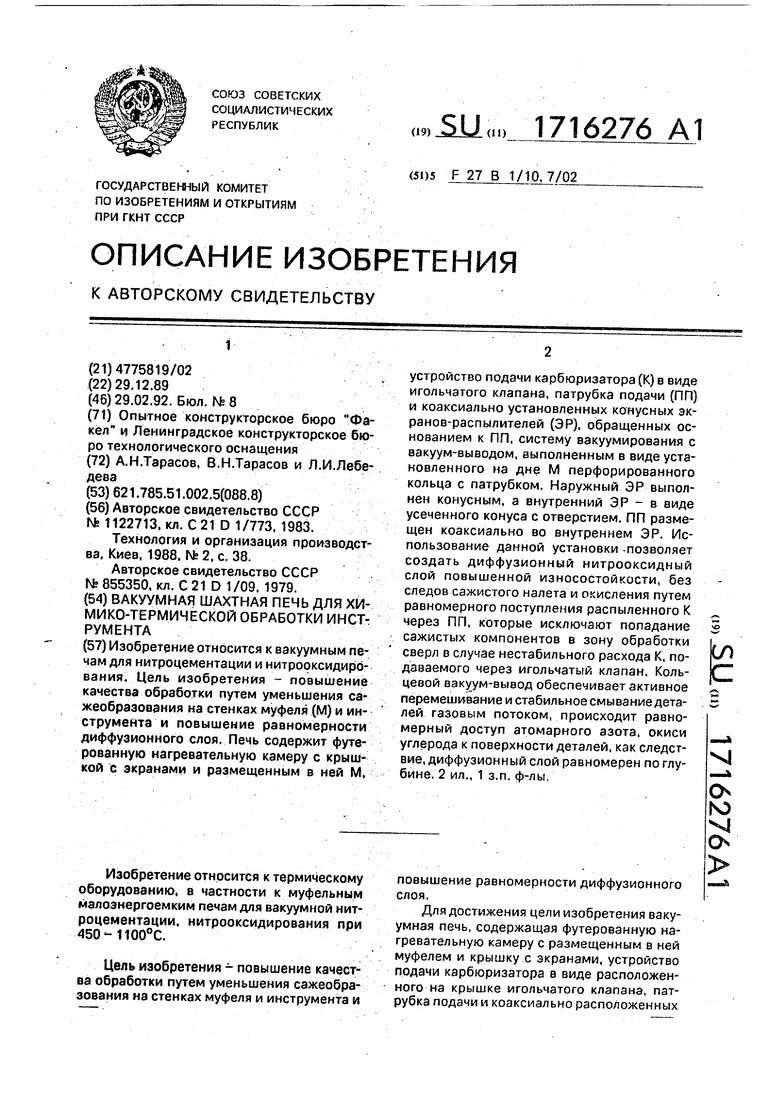

На фиг. .1 изображена шахтная вакуумная печь для химико-термической обработки инструмента; на фиг. 2 - экраны-распылители.

Осуществление технологического процесса вакуумного нитрооксидирования мелкоразмерного инструмента в печи предложенной конструкции.

Печь содержит футерованную шамотом класса А камеру 11 со спиральными нихро- мовыми нагревателями 8 из сплава ХН78Т, металлический муфель 7 из листовой нержавеющей стали 12Х18Н10Т с водоохлаждае- мой крышкой. На крышке установлены бачок 1 с карбюризатором, игольчатый клапан 2 и вакуум-вывод 6, патрубок 3 подачи, карбюризатора и экраны-распылители 9 и 10. Термопара автоматического регулирования введена через вакуумное уплотнение в крышке муфеля ТП, перфорированная часть вакуум-вывода 5 находится ниже садки инструмента 4 в донной зоне муфеля.

В рабочее пространство печи, разогретое до заданной температуры (от 450 до 1000°С в зависимости от вида процесса, марки стали, типа инструмента), путем раз- вакуумированйя снятием крышки муфеля помещается приспособление 4 с инструментом. Возможен прогрев инструмента от комнатной температуры с печью в вакууме, затем подача карбюризатора.

После вакуумного прогрева садки в вакууме не хуже 2 мм рт.ст. открывают игольчатый клапан 2 и регулируют расход карбюризатора из бачка 1 через патрубок 3 в рабочее пространство печи. Расход карбюризатора, содержащего триэтаноламин и кубовый остаток регенерации этанола, изменяют от 5 до 40 см /ч при низкотемпера- турных процессах и от 30 до 100 см3/ч при высокотемпературных процессах в зависимости от температуры и марки инструмен- тальной стали. За счет образования атмосферы, содержащей СО, СОз, CnHm,

СН, МНз, № вакуум в муфеле поддерживается в пределах 0,1 - 300 мм рт.ст. По истечении заданного времени выдержки подачу карбюризатора прекращают и проводят охлаждение в вакууме с муфелем, извлекая его переносом инструмента через воздух в одну из охлаждающих сред - масло, жидкий азот, синтетические среды.

С момента установления заданного расхода пиролиз карбюризатора начинается в торцовой зоне патрубка 3 подачи, интенсифицируется при контакте распыленного состава вначале с внутренним 9, затем с разогретым до более высоких температур внешним 10 экраном-распылителем. Последний исключает доступ карбюризатора к поверхности деталей при неполном пиролизе или превышении расхода выше допустимого, тем самым блокируется образование сажистых налетов на деталях в верхней зоне инструмента на приспособлении 4 и, как следствие, исключается неравномерность свойств диффузионного слоя по глубине.

Равномерный газовый поток, проходя между внешним и внутренним экранами по периметру муфеля, поступает в рабочее пространство вокруг обрабатываемого инструмента, активно перемешивается и эвакуируется через перфорированный вакуум-вывод 5. Практически, ускоряя пиролиз, оба экрана создают стабильный тепловой поток в рабочем пространстве, находясь в горячей зоне, исключают перепад температур в муфеле, одновременно внутренний экран является сборником-накопителем возможных зольных и смолистых налетов при использовании составов с тяжелыми уг- леводородами. Применение никелевых сплавов для экранов-распылителей увеличивает срок их службы, а также каталитически влияет на пиролиз в интервалах 700 - 1000°С, повышается количество окиси углерода в атмосфере, ускоряется процесс высокотемпературной карбюризации сталей типа 10x13,20x13 при использовании их для высадочного инструмента.

Жесткое соединение и крепление экранов, вакуум-ввода и вакуум-вывода на крышке улучшает очистку систем от налетов после длительной эксплуатации. Одного нагрева в вакууме или окислительного нагрева с последующим перемещением крышки в водный раствор тринатрийфосфата. в воду или обезжиривающие и пассивирующие растворы оказывается достаточно для очистки от налетов и загрязнений, при необходимости допускается травление и осветление систем электрополированием.

Как показала практика, лредложенная печь позволяет проводить нитрооксидирование, сульфонитрооксидирование, цементацию и нитроцементацию в вакууме инструментов из сталей Р6М5, Р6М5К5, М6ФЗС-МП, Х12М, 4Х5МФС, 40ХМОФА. 30X13 и твердых сплавов ВК-60М, ТКН-20, При этом исключается неравномерная обработка в интервале 450 - 1000°С, повышается износостойкость в 1,4 - 1,8 раза, одновременно экономится до 40% компонентов карбюризаторов, на 25-30% повышается выход годного при химико-терД мической обработке. Печь эффективна для использования при упрочнении мелкрраз- мерных сверл, фрез, пуансонов, матриц в часовой промышленности, в приборостроении, радиоэлектронике, медицинской и легкой промышленности.

Пример. Сверла вышлифованные часовые диаметром 0,2 мм длиной 30 мм подвергают вакуумному нитрооксидирова- нию в печи предложенной конструкции.

Садку из 120 сверл, расположенных на тороидальном шлифованном магните, помещают в реторту, разогретую до 520°С и через 20 с после вакуумирования рабочего пространства одним форвакуумым насосом РВН-20 подают через игольчатый клапан 2 карбюризатор, содержащий 55% триэтано- ламина и 45% кубового остатка регенерации технического этанола.

При расходе карбюризатора 30 см3/ч в реторте печи формируется стабильная газо вая атмосфера пиролиза, позволяющая за 35-40 мин создать диффузионный нитроок- сидный слой повышенной износостойкости с улучшенными антифрикционными свойст вами, без следов сажистого налета и окисления.

Это достигается за счет равномерного поступления распыленного карбюризатора через удлиненный патрубок 3 в зону активного пиролиза на экранах-сборниках, расположенных острием конуса вниз. Последние исключают попадание сажистый компонентов в зону обработки сверл в случае нестабильного расхода карбюризатора, подаваемого через игольчатый клапан. .

Кольцевой вакуум-вывод обеспечивает активное перемешивание и стабильное смывание деталей газовым потоком, происходит равномерный доступ атомарного азота, окиси углерода к поверхности деталей, как следствие диффузионный слой равномерен по глубине, без следов окисления. Износостойкость сверл при обработке прецизионных деталей из никелевого сплава ВХ4-А повышается в 1,8 раз по сравнению с обработанными в печи СШОЛ-ВНЦ изве- 5 стной конструкции.

Суммарное время работы печи до очистки систем подачи и отвода составило 645 ч против 350 ч, трудоемкость очистки систем от коксосажистых налетов сокращается до

10 1,5 ч против 6 ч при известной конструкции

с донным отводом и съемными экранами. За счет изготовления вакуум-вывода,

вакуум-ввода и экранов из никелевого сплава ХН78Т не только повышается эффектив15 ное время их эксплуатации- в 6 раз, но стабилизируется пиролиз карбюризатора в течение всего времени химико-термической обработки. Так, атмосфера в рабочем пространстве печи при 520 ± 10°С содержит до 20 34% СО, 31% №, 4,5% МНз, 28.%Н2, при содержании непредельных углеводородов менее 0,2 % и содержании С02 0,1 % количе- ство метана достигает 2,2%.

Формулаизобретения

251. Вакуумная шахтная печь для химикотермической обработки инструмента, содержащая футерованную камеру с размещенным в ней муфелем и крышку с экранами, устройство подачи карбюризато30 ра в виде расположенного на крышке игольчатого клапана, патрубка подачи и коаксиально установленных полых экранов- распылителей, один из которых конусный, а другой - в виде усеченного конуса с отвер5 стием, систему вакуумирования с вакуум- выводом, о т л и ч а ю щ а я с я тем, что, с целью повышения качества обработки путем уменьшения сажеобразования на стенках муфеля и инструмента и повышения

0 равномерности диффузионного слоя, экраны-распылители установлены основанием, направленным к патрубку подачи карбюризатора, вакуум-вывод выполнен в виде рас положенного в донной части муфеля

5 перфорированного кольца с патрубком, закрепленным в крышке, а патрубок подачи карбюризатора размещен коаксиально во ; внутреннем экране-распылителе, при этом конусный экран-распылитель установлен

0 снаружи.

2. Печь по п. 1, о т л и ч а ю щ а я с я тем, что патрубок подачи карбюризатора и экраны-распылители выполнены из никелевого сплава.

5

И

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЕРЕНОСНАЯ ВАКУУМНАЯ ПЕЧЬ ДЛЯ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ МЕЛКОРАЗМЕРНОГО ИНСТРУМЕНТА И КОНСТРУКЦИОННЫХ ДЕТАЛЕЙ | 1992 |

|

RU2006773C1 |

| Шахтная печь для химико-термической обработки | 1979 |

|

SU855350A1 |

| Способ обработки пресс-форм под давлением из штамповых сталей | 1990 |

|

SU1786184A1 |

| Способ изготовления мелкоразмерного режущего инструмента из титановых сплавов, преимущественно перовых сверл | 1990 |

|

SU1773945A1 |

| СПОСОБ ОБРАБОТКИ ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 1992 |

|

RU2041280C1 |

| СОСТАВ ДЛЯ ГАЗОВОЙ НИТРОЦЕМЕНТАЦИИ И НИТРООКСИДИРОВАНИЯ | 1993 |

|

RU2097443C1 |

| Способ нитрооксидирования инструмента из сталей и сплавов | 1990 |

|

SU1752827A1 |

| СПОСОБ ОБРАБОТКИ МЕЛКОРАЗМЕРНОГО ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩИХ И ТЕПЛОСТОЙКИХ ВЫСОКОХРОМИСТЫХ СТАЛЕЙ | 1992 |

|

RU2029793C1 |

| Карбюризатор для высокотемпературной нитроцементации | 1980 |

|

SU954515A1 |

| Способ изготовления изделий из коррозионно-стойких хромсодержащих сталей | 1989 |

|

SU1661226A1 |

Изобретение относится к вакуумным печам для нитроцементации и нитрорксидиро- вания. Цель изобретения - повышение качества обработки путем уменьшения са- жеобразования на стенках муфеля (М) и инструмента и повышение равномерности диффузионного слоя. Печь содержит футерованную нагревательную камеру с крышкой с экранами и размещенным в ней М, устройство подачи карбюризатора (К) в виде игольчатого клапана, патрубка подачи (ПП) и коаксиально установленных конусных экранов-распылителей (ЭР), обращенных основанием к ПП, систему вакуумирования с вакуум-выводом, выполненным в виде установленного на дне М перфорированного кольца с патрубком. Наружный ЭР выполнен конусным, а внутренний ЭР - в виде усеченного конуса с отверстием. ПП размещен коаксиально во внутреннем ЭР. Использование данной установки -позволяет создать диффузионный нитрооксидный слой повышенной износостойкости, без следов сажистого налета и окисления путем равномерного поступления распыленного К через ПП, которые исключают попадание сажистых компонентов в зону обработки сверл в случае нестабильного расхода К, подаваемого через игольчатый клапан. Кольцевой вакуум-вывод обеспечивает активное перемешивание и стабильное смывание деталей газовым потоком, происходит равномерный доступ атомарного азота, окиси углерода к поверхности деталей, как следствие, диффузионный слой равномерен по глубине. 2 ил., 1 з.п. ф-лы. XI hO х| О

ФигЛ

| Устройство для химико-термической обработки металлических изделий | 1982 |

|

SU1122713A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Технология и организация производства, Киев, 1988 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ сужения чугунных изделий | 1922 |

|

SU38A1 |

| Шахтная печь для химико-термической обработки | 1979 |

|

SU855350A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Дверной замок, автоматически запирающийся на ригель, удерживаемый в крайних своих положениях помощью серии парных, симметрично расположенных цугальт | 1914 |

|

SU1979A1 |

Авторы

Даты

1992-02-28—Публикация

1989-12-29—Подача