контролируемой пружины, соот- 15 Щий элемент 18 соединяет между со- ветствующего углу о ;бой электрощетки 19 и 20, в результа

| название | год | авторы | номер документа |

|---|---|---|---|

| Полуавтомат для контроля пружин кручения | 1989 |

|

SU1675690A1 |

| ПРИБОР ДЛЯ КОНТРОЛЯ ПАРАМЕТРОВ ВИНТОВЫХ ПРУЖИН КРУЧЕНИЯ | 2011 |

|

RU2493539C2 |

| Устройство для механических испытаний конструкций | 1980 |

|

SU945703A1 |

| УСТРОЙСТВО ДЛЯ ИСПЫТАНИЯ ГРУНТА НА ДЕФОРМИРУЕМОСТЬ | 1965 |

|

SU222707A1 |

| Фильтр для очистки жидкости | 1978 |

|

SU710587A1 |

| Пружинно-контактный динамометр к козловому крану | 1961 |

|

SU142739A1 |

| Устройство для измерения радиальных давлений поршневого кольца на стенки цилиндра | 1977 |

|

SU684342A1 |

| Устройство для измерения удлинения и длины втулочно-роликовых цепей | 1987 |

|

SU1490426A1 |

| Электроконтактный прибор для контроля резьбы | 1947 |

|

SU134441A1 |

| Устройство для имитации процесса вертикального нагружения и снятия нагрузочной характеристики точечного домкратовидного устройства закрепления подвижного состава на сортировочных путях станций | 2018 |

|

RU2691161C1 |

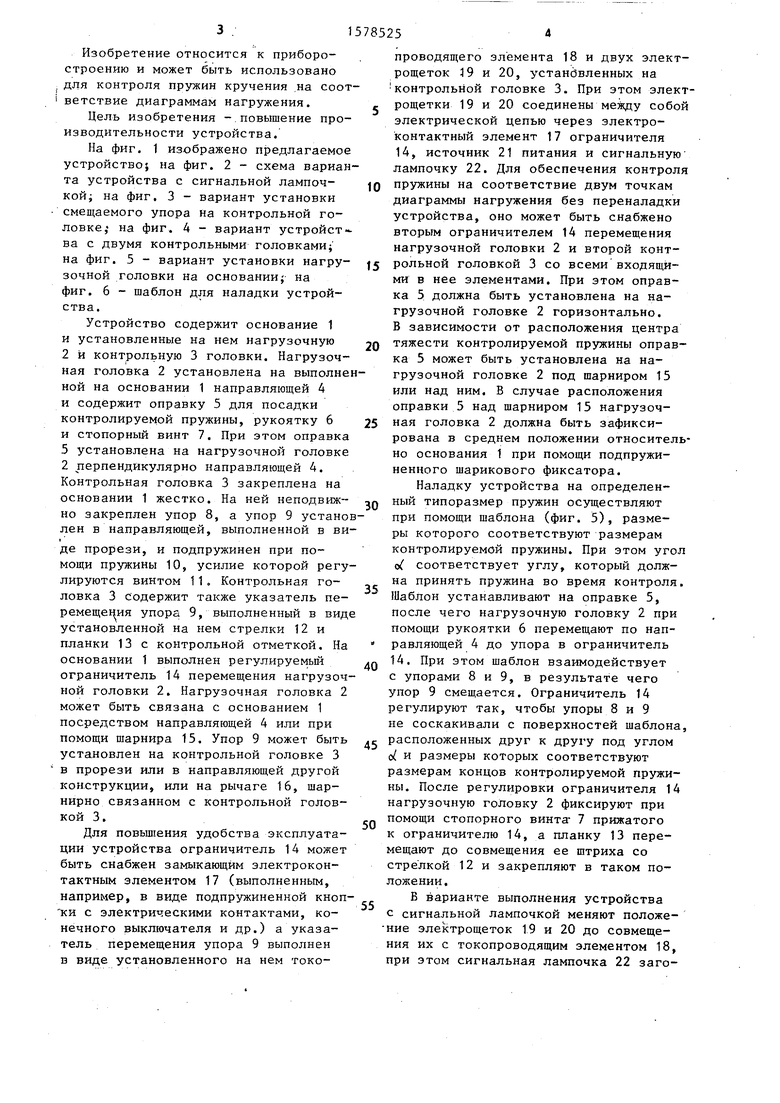

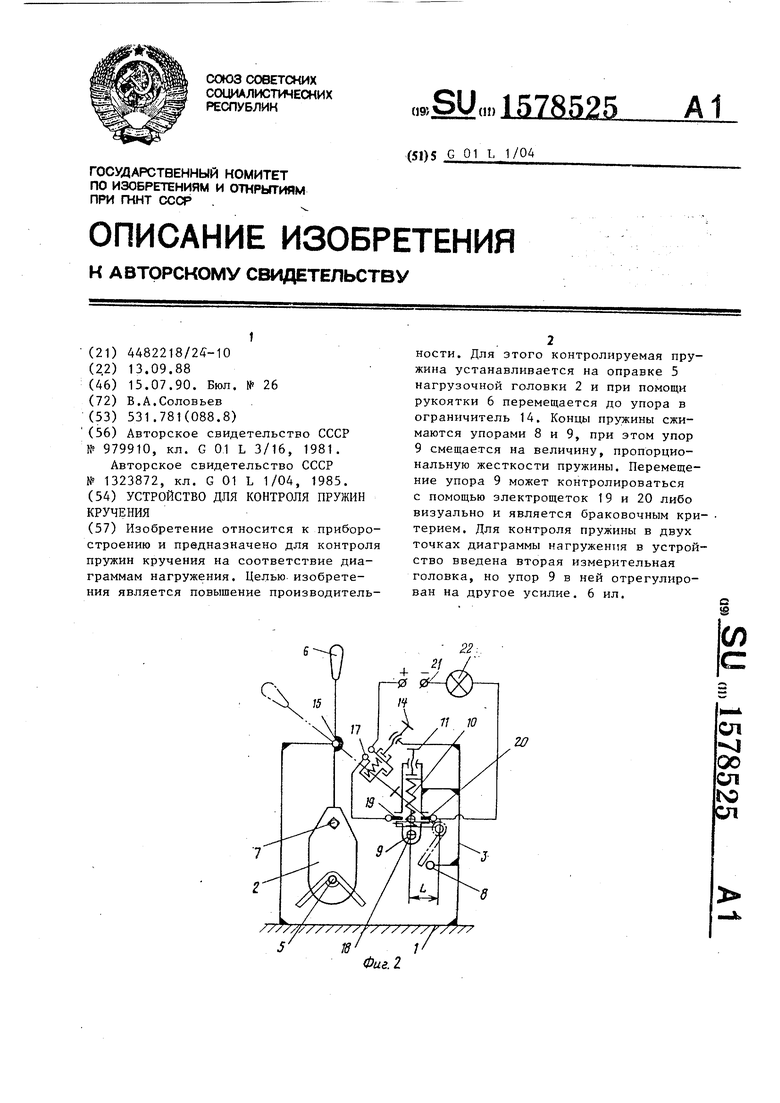

Изобретение относится к приборостроению и предназначено для контроля пружин кручения на соответствие диаграммам нагружения. Целью изобретения является повышение производительности. Для этого контролируемая пружина устанавливается на оправке 5 нагрузочной головки 2 и при помощи рукоятки 6 перемещается до упора в ограничитель 14. Концы пружины сжимаются упорами 8 и 9, при этом упор 9 смещается на величину, пропорциональную жесткости пружины. Перемещение упора 9 может контролироваться с помощью электрощеток 19 и 20 либо визуально и является браковочным критерием. Для контроля пружины в двух точках диаграммы нагружения в устройство введена вторая измерительная головка, но упор 9 в ней отрегулирован на другое усилие. 6 ил.

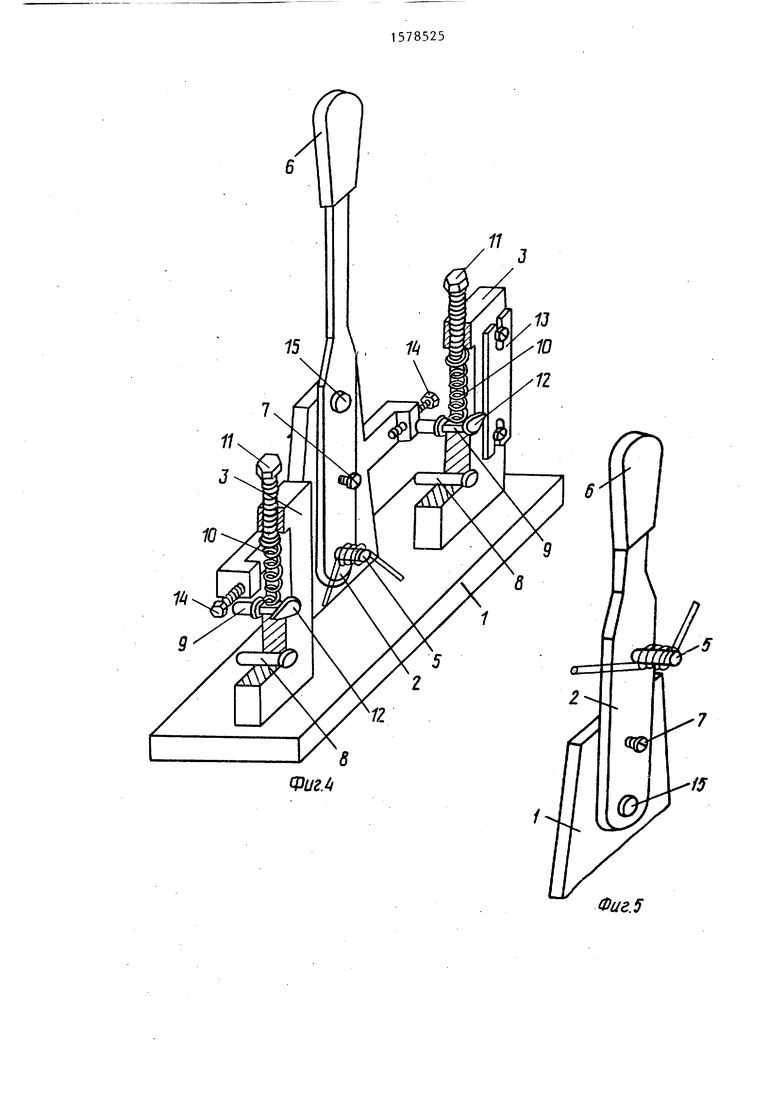

L

расстояние между осью оправки 5 и прямой, проходящей через ось упора 9 и совпадающей с направлением воздействия на него динамометра. Для упрощения замеров расстояния L направление воздействия динамометра на упор 9 рекомендуется совмещать с направлением возможного смещения этого упора. Достижение требуемого усилия на динамометре обеспечивается за счет изменения поджатия пружины 10 при помощи винта 11, после чего нагрузочную головку 2 освобождают от фиксации при помощи стопорного винта 7 и возвращают в исходное положение. Шаблон снимают с оправки 5, и устройство готово к работе.

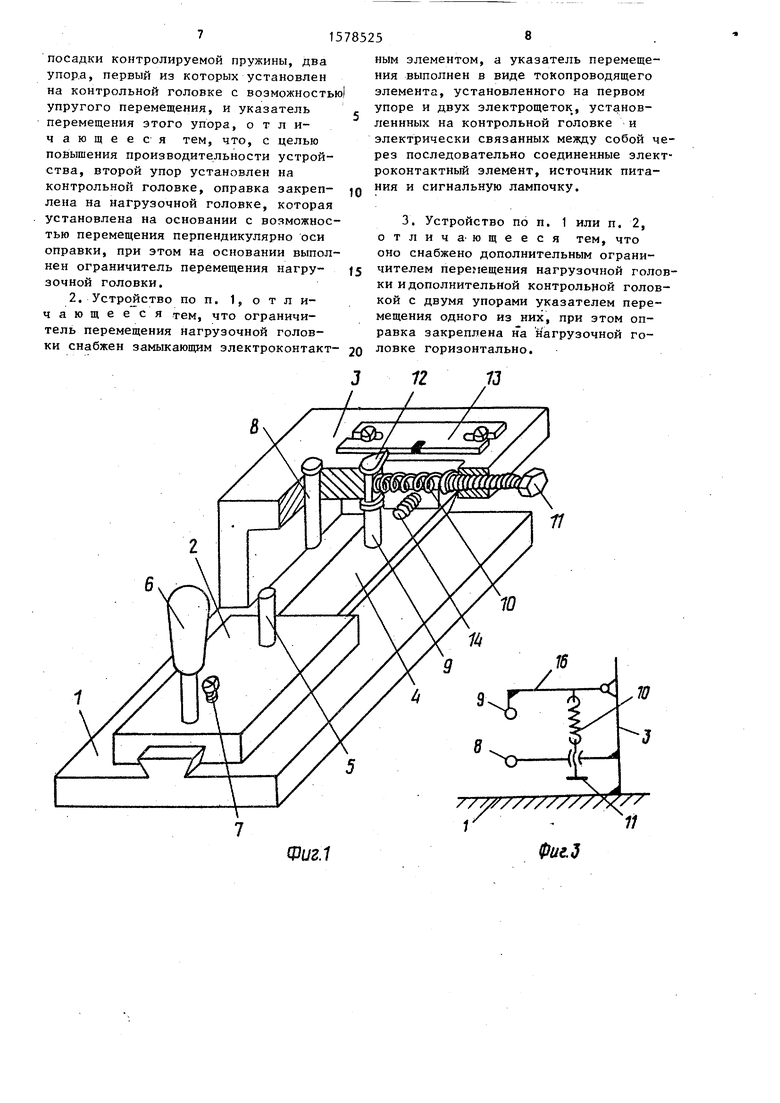

В варианте выполнения устройства с двумя контрольными головками аналогичным способом производят наладку каждой контрольной головки 3, но на разные углы и моменты, соответствующие двум разным контрольным точкам диаграммы нагружения контролируемой пружины, использованием соответствующих шаблонов.

Устройство работает следующим образом.

Контролируемую пружину устанавливают на оправке 5. Затем нагрузочную головку 2 при помощи рукоятки 6 перемещают по направляющей 4 до упора в ограничитель 14. При этом контрольная головка 3 перекрывает свободный торец оправки 5, в результате чего и пружина надежно удерживается на оправке. Концы пружины, проходя между упорами 8 и 9, сжимаются. Одновремен- но происходит смещение упора 9. В случае совмещения стрелки 12 с контрольной отметкой планки 13, пружину признают годной, в случае несовмещения

те чего электрическая цепь замыкается и загорается сигнальная лампочка 22, в случае наличия на оправке 5

бракованной пружины токопроводящий элемент 18 либо не доходит до места установки электрощеток 19 и 20, либо проходит его, в результате чего цепь остается незямкнутой и сигнальная лампочка 22 не загорается. В момент,когда токопроводящий элемент 18 проходит место установки электрощеток 19 и 20 и соединяет их между собой при бракованной пружине, остается незамкнутым электроконтактный элемент 17 и, следовательно, сигнальная лампочка 22 не загоряется, так как нагрузочная головка 2 еще не доходит до ограничителя 14.

В варианте выполнения устройства с двумя контрольными головками пружина контролируется поочередно в обеих контрольных головках 3. При этом в процессе перемещения нагрузочной головки 2 до ограничителя 14 контролируемая пружина одним своим концом соприкасается с упором 8 и при дальнейшем перемещении происходит ее поворот до соприкосновения с упором 9. При

обратном перемещении нагрузочной головки 2 контролируемая пружина, установленная на горизонтальной оправке 5, под действием силы тяжести возвращается в исходное положение и таким образом подготавливается для взаимодействия с упорами 8 и 9 другой контрольной головки 3.

Формула изобретения

посадки контролируемой пружины, два упора, первый из которых установлен на контрольной головке с возможностью упругого перемещения, и указатель перемещения этого упора, отличающееся тем, что, с целью повышения производительности устройства, второй упор установлен на контрольной головке, оправка закреп- лена на нагрузочной головке, которая установлена на основании с возможностью перемещения перпендикулярно оси оправки, при этом на основании выполнен ограничитель перемещения нагру- зочной головки.

8

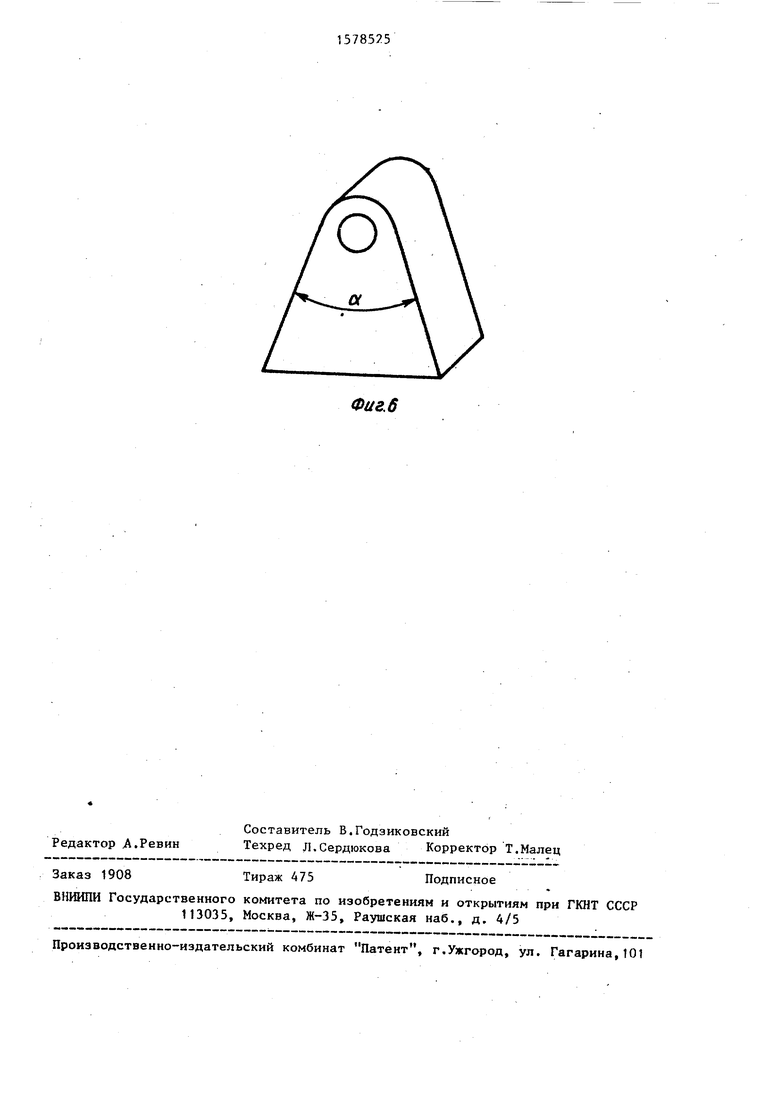

Фиг.1

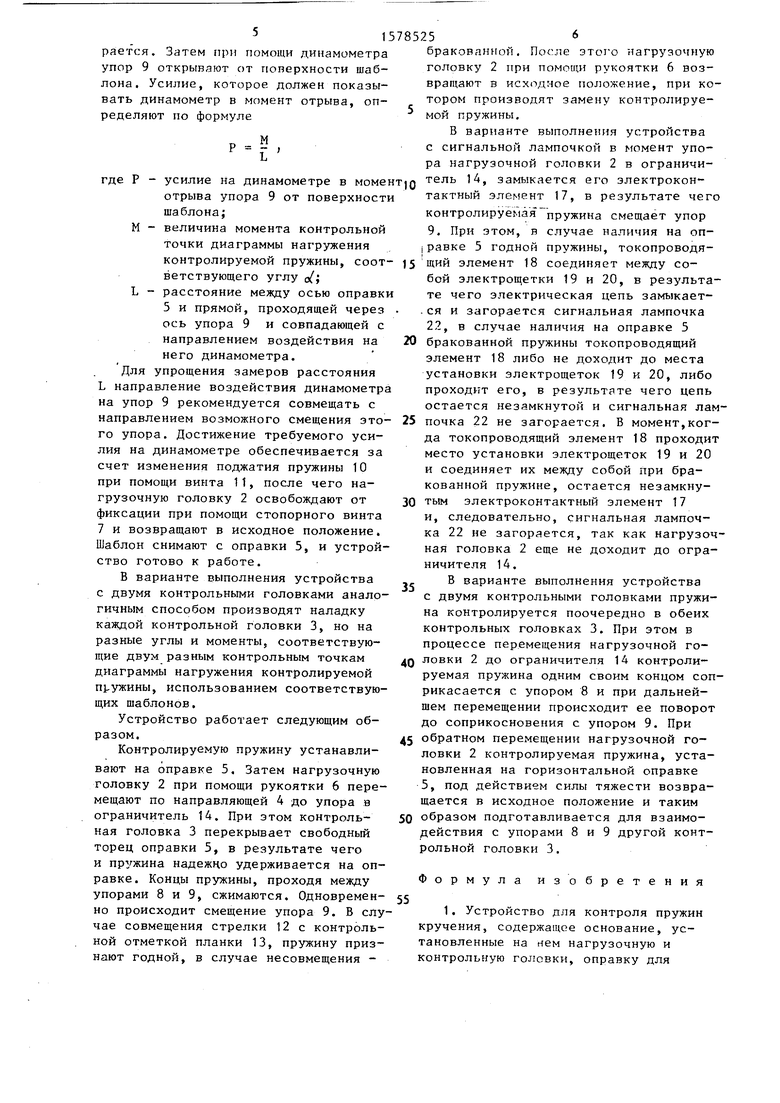

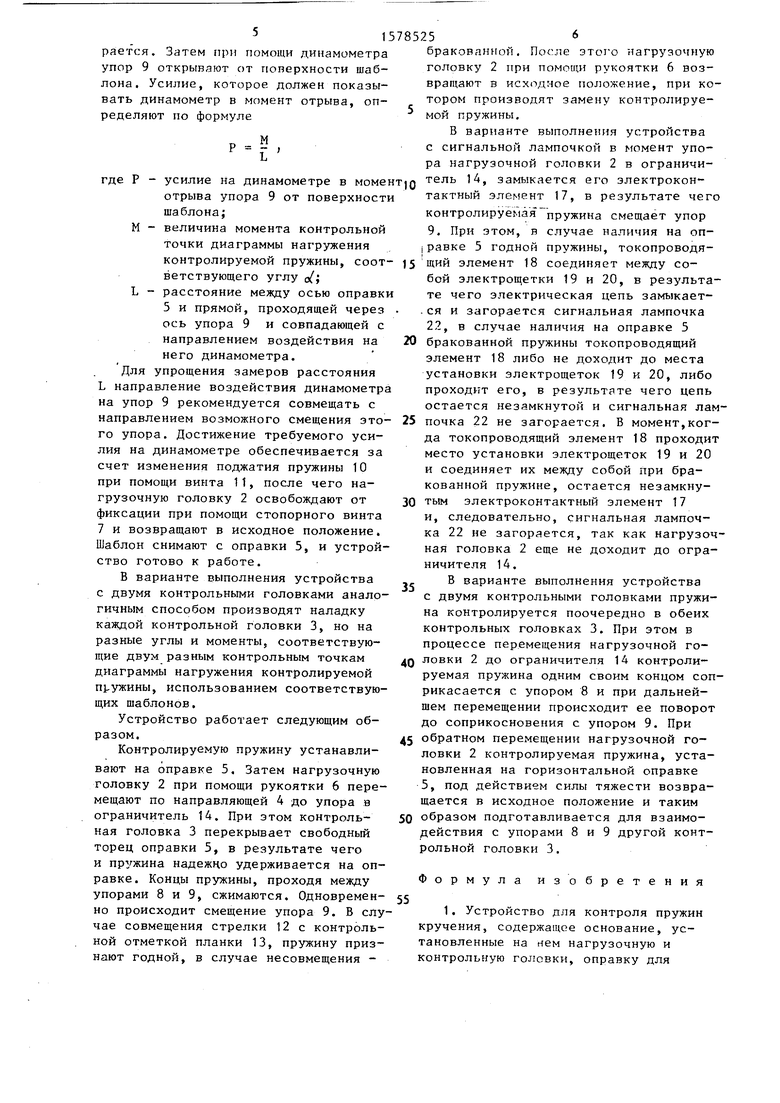

ным элементом, а указатель перемещения выполнен в виде токопроводящего элемента, установленного на первом упоре и двух электрощеток, установ- леннных на контрольной головке и электрически связанных между собой через последовательно соединенные электроконтактный элемент, источник питания и сигнальную лампочку.

Фиг.3

11

Фиг.5

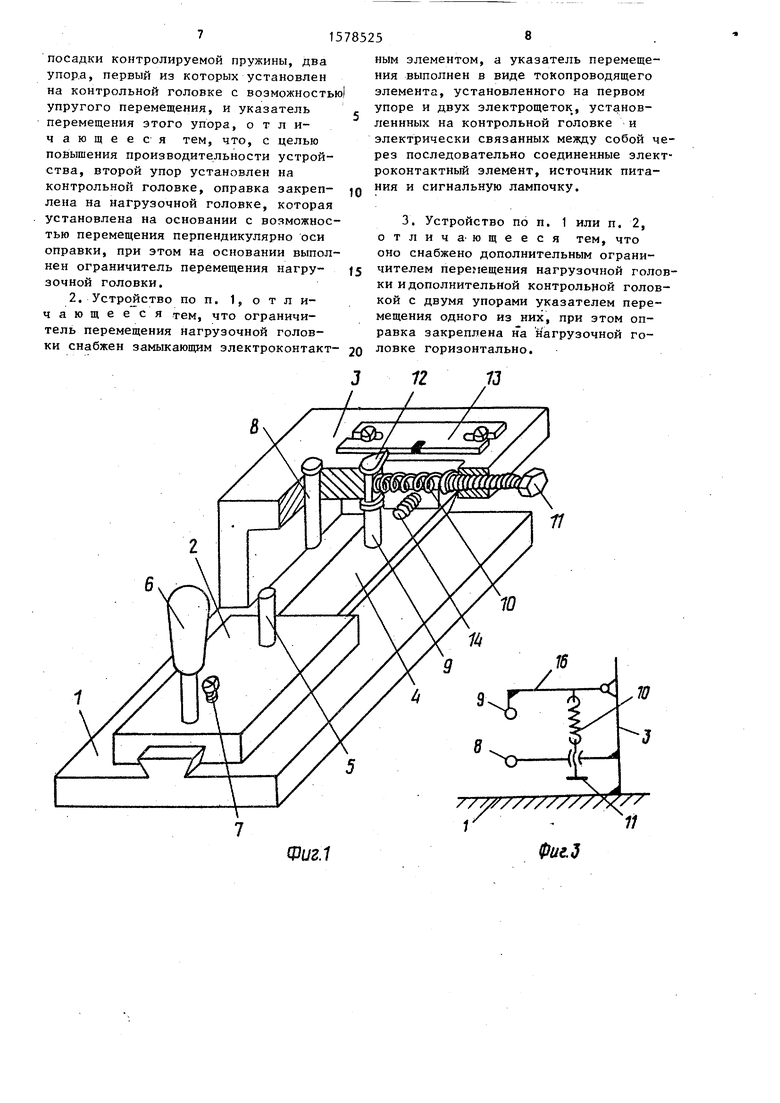

Фиг, 6

| Устройство для определения механических характеристик пружин кручения | 1981 |

|

SU979910A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для измерения крутящего момента пружин кручения | 1985 |

|

SU1323872A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1990-07-15—Публикация

1988-09-13—Подача