Изобретение относится к устройствам контроля цилиндрических винтовых пружин кручения и может быть использовано в качестве контрольного устройства силовых и линейных параметров цилиндрических винтовых пружин кручения в приборостроении.

По существующей технологии такие пружины контролируются отдельно ручными калибрами по линейным размерам и отдельно прибором по силовым характеристикам. Трудоемкость такой технологии контроля значительно выше трудоемкости изготовления.

Для оценки точности изготовления пружины по каждому из проверяемых параметров (внутреннего диаметра по двум пределам с каждой из сторон по длине навивки, длина навивки пружины, длины каждого из 2-х зацепов, которыми заканчивается каждая сторона навивки пружины, угловое расположение зацепов между собой в свободном состоянии и силовая характеристика пружины при заданном угле закрутки зацепов между собой) применяются широко известные в нескольких вариантах устройства и приспособления. Устройства же с помощью которого можно было бы проконтролировать пружину с одной загрузки по всем указанным выше параметрам, нами не обнаружено, поэтому формула изобретения составлена без разделения признаков на известные и новые. Задача состоит в том, чтобы расположить отдельные позиции для удобной и высокопроизводительной работы.

В нашем случае указанная задача достигается тем, что прибор имеет соосно расположенные друг напротив друга две позиции, одна из которых содержит:

- устройство для контроля угла расположения зацепов пружины в свободном состоянии;

- устройство для двухпредельного контроля длины зацепов;

- устройство для нагружения одного из зацепов крутящим моментом;

- расположенное по оси и подпружиненное устройство для контроля внутреннего диаметра с одной из сторон пружины в виде двухпредельного калибра;

вторая позиция отстоит от первой на расстоянии возможности загрузки, сообщается с ней за счет двух фиксированных смещений в осевом направлении и содержит:

- асимметрично расположенный штифт для воздействия на второй зацеп пружины при ее закручивании для определения силовой характеристики;

- маховик для управления с указателем угла закрутки;

- расположенный по оси двухпредельный подпружиненный калибр-оправка для контроля диаметра пружины с другой ее стороны, при этом указанный калибр отжимает аналогичный калибр, расположенный в первой позиции, и окончательно устанавливается в положении измерения силовой характеристики контролируемой пружины после второго из двух указанных выше фиксированных положений второй позиции.

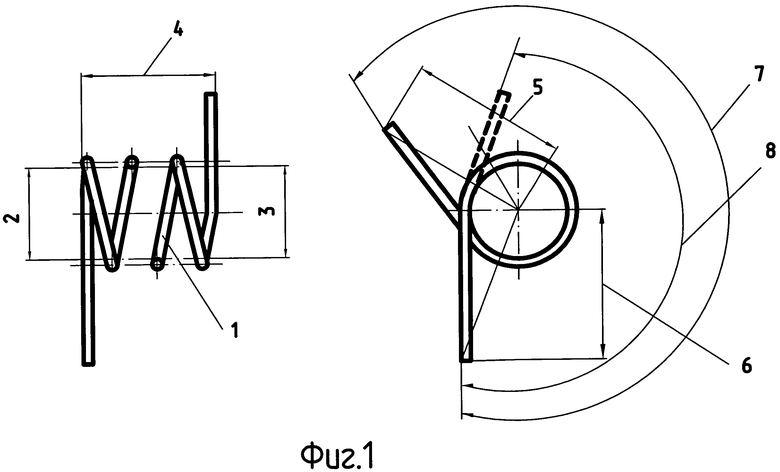

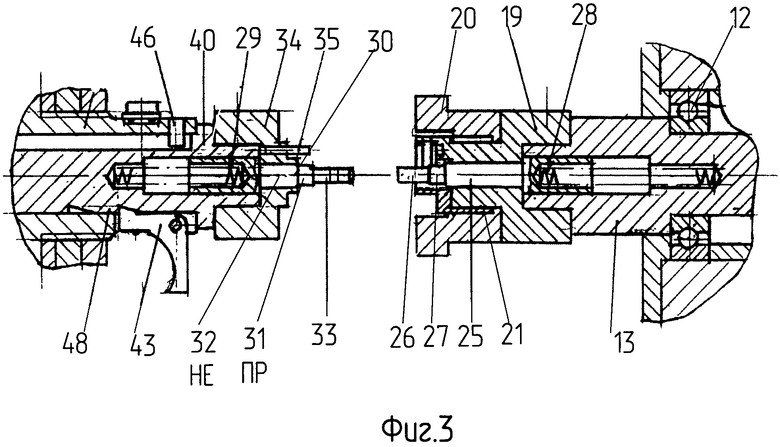

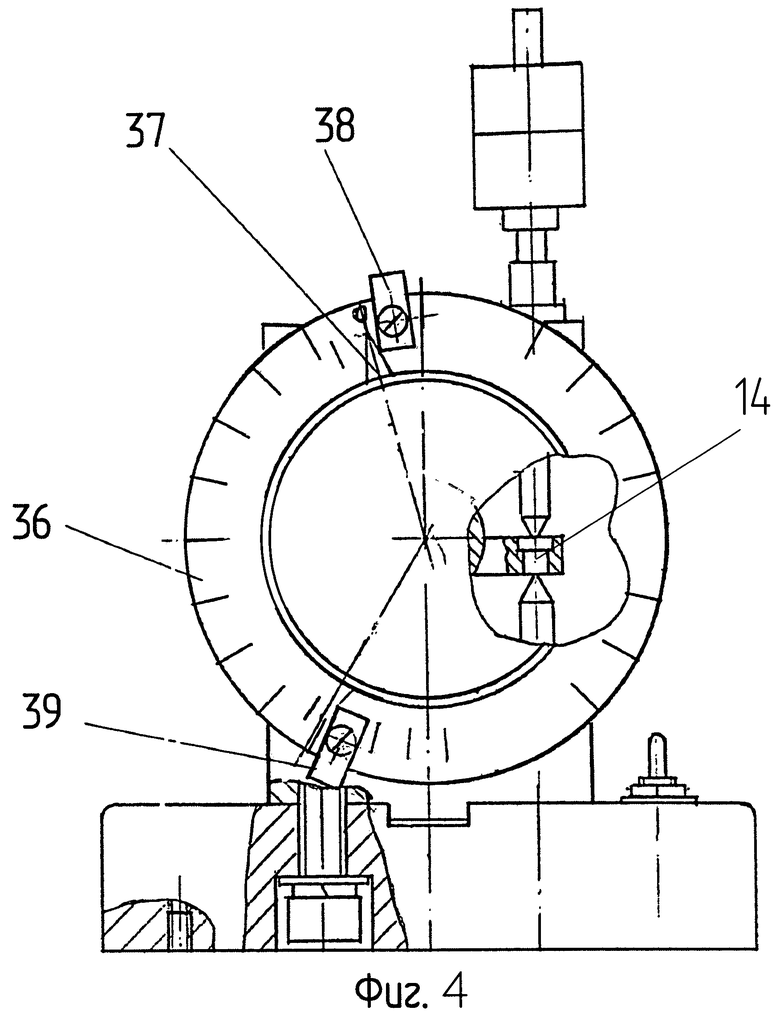

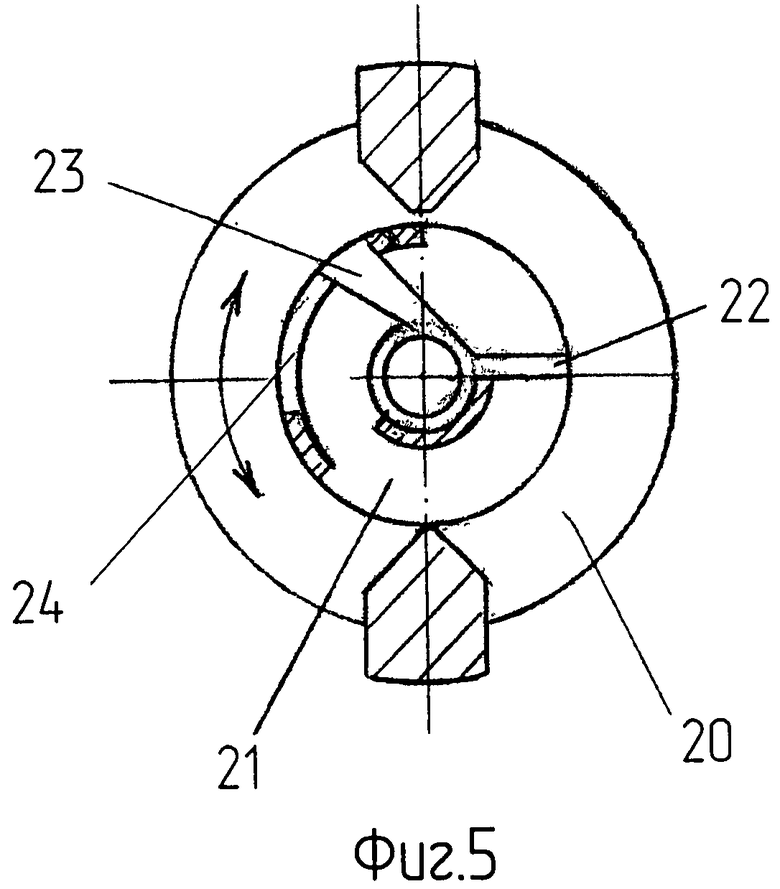

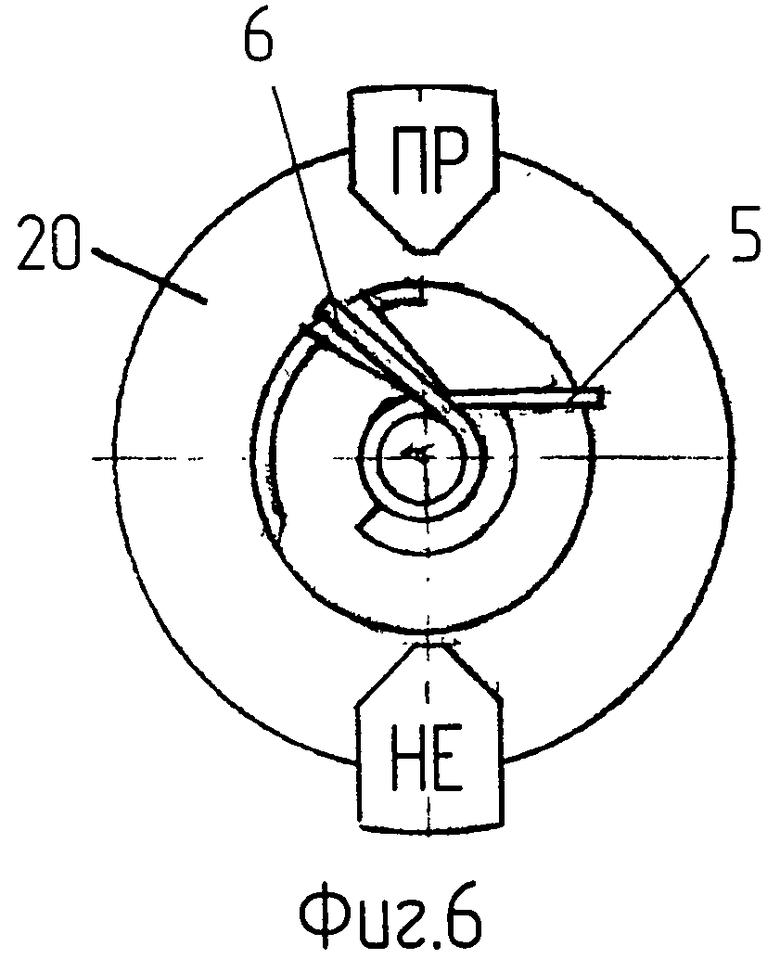

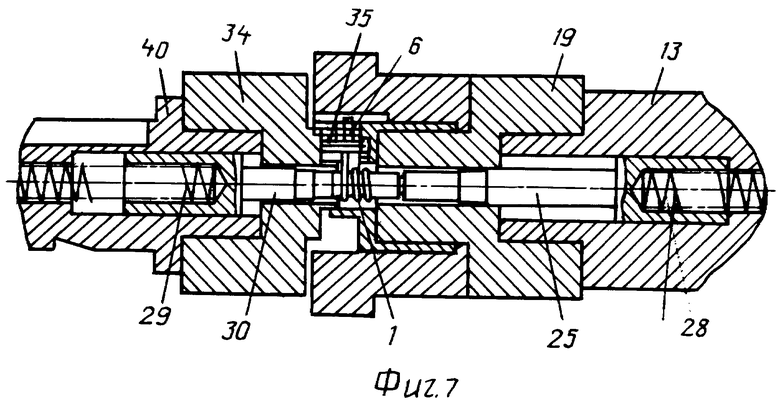

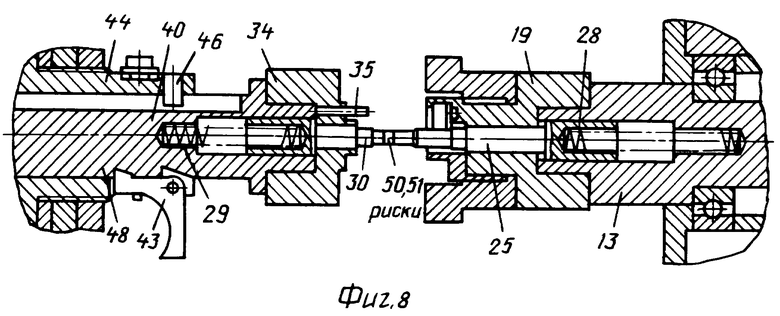

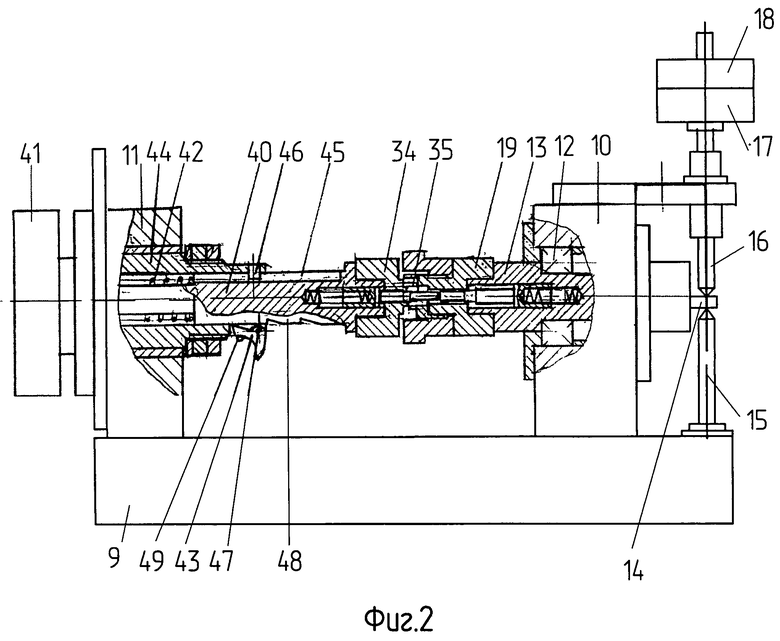

На фиг.1 показана пружина с контролируемыми параметрами в двух проекциях, на фиг.2 - общий вид прибора в позиции контроля силовой характеристики, на фиг.3 - вид прибора в позиции загрузки, на фиг.4 - вид прибора сбоку, на фиг.5 - вид в разрезе на измерительную головку первой позиции, на фиг.6 - вид на измерительную головку первой позиции с контролируемой пружиной, на фиг.7 - вид в позиции контроля силовой характеристики, на фиг.8 - вид при контроле диаметра пружины с другой стороны и ее длины.

В контролируемой пружине 1 (фиг.1) подлежат контролю следующие параметры:

- внутренний диаметр навивки 2 (слева) и 3 (справа) по двум пределам (ПР и НЕ);

- длина навивки 4 по двум пределам;

- длина зацепов (ПР и НЕ) с каждой из сторон навивки 5 и 6;

- угол 7 двухпредельного расположения зацепов между собой в свободном состоянии;

- угол 8 закрутки одного из зацепов при проверке силовой характеристики пружины.

На базовой плите 9 (фиг.2) на одной общей горизонтальной оси смонтированы две стойки 10 и 11. В стойке 10 на подшипниках 12 вращается вал 13, правый конец которого снабжен коромыслом 14, опирающимся снизу на упор 15, а на верхнюю часть воздействует, создавая крутящий момент, игла 16 с грузами 17 и 18. Слева на валу 13 установлена измерительная головка, состоящая из втулки 19, закрепленной на валу 13 с помощью винта. На втулке 19 также установлен с возможностью вращения и подвода к каждому из зацепов соответствующей части (ПР и НЕ) калибр 20. На втулке же 19 установлен (фиг.5) калибр 21, в щель которого 22 заводится и плотно удерживается зацеп 5. На выступающей части калибра 21 выполнена прорезь 23, стороны которой определяют границы расположения зацепа 6 в свободном состоянии контролируемой пружины. Прорезь 24 выполнена на калибре 21 для свободного перемещения зацепа 6 при его закручивании в процессе проверки силовой характеристики пружины. Двухпредельный калибр для контроля внутреннего диаметра с одной стороны навивки представлен позициями 25, 26, 27 (фиг.3). Устройство для фиксации одного из зацепов пружины и двухпредельного контроля угла расположения второго зацепа реализуется позициями 13, 19 (фиг.1), 22, 23 (фиг.5). Устройство для двухпредельного контроля длины каждого из зацепов представлено калибром поз.20 (фиг.3, 5). устройство для нагружения одного из зацепов контрольным грузом представляют собой поз.13, 14, 15, 16, 17, 18 (фиг.2). Калибр 25 для проверки внутреннего диаметра пружины справа (поз.3 на фиг.1) установлен по оси, имеет участки ПР (поз.26) и НЕ (поз.27) и подпружинен в осевом направлении пружиной 28. Со стороны стойки 11 также по общей оси обеих стоек поджат пружиной 29 калибр 30 для контроля внутреннего диаметра 2 (фиг.1), имеющий проходной 31, непроходной 32 участки и участок 33. Поскольку пружина 29 более сильная, чем пружина 28, калибр 25 отодвигается и во внутрь детали 1 вводится участок 33, диаметр которого равен диаметру штифта, установленного в изделии.

При контроле силовой характеристики пружину необходимо закрутить на заданный угол, для чего служит оправка 34 с установленным эксцентрично штифтом 35, которым воздействуют на зацеп 6, разворачивая его на угол 8. Величину угла закрутки отсчитывают (фиг.4) по шкале 36, ориентируясь на указатель 37. Для удобства и простоты на шкале 36 закреплены упоры 38 и 39 в пределах которых и перемещается указатель 37. Оправка 34 установлена посредством винта на конце вала 40, манипулируют которым с помощью маховика 41. Под воздействием пружины 42 и с помощью защелки 43 вал 40 может быть установлен вдоль своей оси в 3-х фиксированных положениях:

- в позиции загрузки (фиг.3);

- в позиции контроля силовой характеристики (фиг.7);

- в позиции контроля длины навивки (фиг.8).

В указанные позиции вал 40 перемещается не теряя свою угловую ориентацию по отношению к втулке 44. Угловая связь осуществляется через шпоночную канавку 45 и штифт 46, входящий в эту канавку. Защелка 43 установлена на втулке 44 с помощью оси 47 и поджимается к выборкам 48 на валу 40 с помощью пружины 49. Устройство для закрутки второго зацепа пружины на контролируемый угол составляют позиции 34, 35, 36, 37, 38, 39 (фиг.4), 40, 41 (фиг.2). Оправка, на которой производится закрутка пружины, представлена участком 33 (фиг.3). Двухпредельный калибр для контроля внутреннего диаметра пружины с противоположной стороны ее навивки составляют элементы 30, 31, 32, 33 (фиг.3)

Контроль параметров пружины с помощью прибора производится в следующей последовательности: загружают пружину 1, одевая ее на участок 26 (ПР) калибра 25 и досылают до участка 27 (НЕ). Таким образом проверяют диаметр 2 с правой стороны навивки. При этом зацеп 5 устанавливается напротив щели22 и на следующем переходе (фиг.7) заталкивается в эту щель. Второй зацеп 6 в это время должен располагаться в пределах прорези 23. Поворачивая калибр 20 вокруг своей оси, подводят к зацепам соответствующие участки его ПР и НЕ, проверяют длину зацепов 5 и 6. В это время коромысло 14 нагруженное массами иглы 16 и грузов 17 и 18 опирается на упор 15. Затем маховик 41 поворачиваем от упора 38 до упора 39, штифтом 35 зацеп 5 поворачивается, пружина нагружается. В этом положении (угол закрутки пружины 8 на фиг.1) на коромысло воздействуют 2 груза: 17 основной и 18 дополнительный. Между коромыслом 14 и упором 15 должен быть контакт, о чем свидетельствует загорание лампочки. Если дополнительный груз 18 убрать, то между деталями 14 и 15 образуется зазор, контакта нет, лампочка не горит (электросхема не приведена). Маховиком 41 переводят систему в положение, показанное на фиг.8. В этом положении деталь 1 должна удерживаться непроходной стороной (поз.32) калибра 30, а зацеп 6 должен располагаться между рисками 50 и 51, нанесенными на калибре 30. Устройство для двухпредельного контроля длины навивки представлено элементами 30, 31, 32 (фиг.3), 50, 51 (ФИГ.8). Так проверяется соответствие диаметра 3 норме с другой стороны и нахождение в норме длины навивки 4 (фиг.1). Затем прибор приводят в положение, показанное на фиг.3, снимают проконтролированную пружину и устанавливают очередную. Цикл повторяется.

Прибор позволяет значительно сократить время контроля за счет оптимального совмещения операций.

Изобретение относится к устройствам контроля цилиндрических винтовых пружин кручения и может быть использовано в качестве контрольного устройства силовых и линейных параметров цилиндрических винтовых пружин кручения в приборостроении. Прибор содержит основание с двумя соосно расположенными друг напротив друга стойками, одна из которых содержит: двухпредельный калибр для контроля внутреннего диаметра с одной стороны навивки; устройство для двухпредельного контроля угла расположения зацепов пружины в свободном состоянии; устройство для двухпредельного контроля длины каждого из зацепов; устройство для нагружения одного из зацепов контрольным грузом, а вторая стойка отстоит от первой на расстоянии возможности загрузки и взаимодействует с первой за счет двух осевых фиксированных смещений по направлению к первой позиции и содержит: устройство для закрутки второго зацепа пружины на контролируемый угол; оправку, на которой производится закрутка пружины; двухпредельный калибр для контроля внутреннего диаметра пружины с противоположной стороны ее навивки; устройство для двухпредельного контроля длины навивки. Технический результат заявленного изобретения - сокращение времени на контроль всех указанных параметров за счет оптимального совмещения операций. 3 з.п. ф-лы, 8 ил.

1. Прибор для контроля цилиндрических пружин кручения с зацепами по внутреннему диаметру с обеих сторон навивки, длины зацепов, угла между зацепами в свободном состоянии пружины и ее силовой характеристики, характеризующийся тем, что он имеет соосно расположенные друг напротив друга две позиции, одна из которых содержит:

двухпредельный калибр для контроля внутреннего диаметра с одной стороны навивки;

устройство для двухпредельного контроля угла расположения зацепов пружины в свободном состоянии;

устройство для двухпредельного контроля длины каждого из зацепов;

устройство для нагружения одного из зацепов контрольным грузом,

а вторая позиция отстоит от первой на расстоянии возможности загрузки и взаимодействует с первой за счет двух осевых фиксированных смещений по направлению к первой позиции и содержит:

устройство для закрутки второго зацепа пружины на контролируемый угол;

оправку, на которой производится закрутка пружины;

двухпредельный калибр для контроля внутреннего диаметра пружины с противоположной стороны ее навивки;

устройство для двухпредельного контроля длины навивки.

2. Прибор по п.1, отличающийся тем, что его устройство для контроля угла расположения зацепов пружины в свободном состоянии выполнено в виде калибра с щелью для плотного размещения первого зацепа и с прорезью, стороны которой определяют границы расположения второго зацепа в свободном состоянии контролируемой пружины, а также с прорезью для свободного перемещения зацепа при его закручивании в процессе проверки силовой характеристики пружины.

3. Прибор по п.1, отличающийся тем, что его устройство для двухпредельного контроля длины зацепов выполнено в виде вращающегося вокруг оси калибра с двумя выступами, один из которых расположен от оси на верхнем пределе (проходной калибр), а второй на нижнем пределе (непроходной калибр) значений длины зацепов.

4. Прибор по п.1, отличающийся тем, что его устройство для нагружения одного из зацепов контрольным грузом выполнено в виде расположенного по оси вращающегося вала, с одной стороны которого расположена оправка со щелью для плотного расположения зацепа, а на втором конце вала расположено коромысло, опирающееся на упор, к которому коромысло поджато нагружающим штоком с регулируемым грузом.

| Устройство для контроля резьбыРЕзьбОВыМи КАлибРАМи | 1976 |

|

SU813117A1 |

| Устройство для контроля пружин сжатия | 1976 |

|

SU561095A1 |

| КАЛИБР-НУТРОМЕР И УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ГЕОМЕТРИЧЕСКИХ ПАРАМЕТРОВ МЕРНОГО СТЕРЖНЯ КАЛИБРА-НУТРОМЕРА | 2005 |

|

RU2290599C1 |

| DE 4235140 C2, 21.07.1994. | |||

Авторы

Даты

2013-09-20—Публикация

2011-10-12—Подача