ВиЗА

.//

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контроля пружин кручения | 1988 |

|

SU1578525A1 |

| АВТОМАТ ДЛЯ СБОРКИ ПРУЖИНЫ С КОНТАКТАМИ ЭЛЕКТРОМАГНИТНОГО РЕЛЕ | 1991 |

|

RU2043674C1 |

| Полуавтомат для контроля пружин сжатия | 1959 |

|

SU124142A1 |

| ПОЛУАВТОМАТ ДЛЯ КОНТРОЛЯ ПАРАМЕТРОВ ПРУЖИНСЖАТИЯ | 1972 |

|

SU328320A1 |

| Сборочная роторно-конвейерная линия | 1982 |

|

SU1318744A1 |

| МНОГОПОЗИЦИОННЫЙ ПОЛУАВТОМАТ ДЛЯ КОНТРОЛЯ | 1969 |

|

SU254035A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ ТИПА ЧЕРВЯЧНЫЙ ХОМУТ И ПОЛУАВТОМАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2445180C1 |

| ПРИБОР ДЛЯ ИСПЫТАНИЯ ГИБКИХ ИЗДЕЛИЙ НА МОРОЗОСТОЙКОСТЬ | 1971 |

|

SU293202A1 |

| Автомат для контроля и сортировки изделий цилиндрической формы | 1985 |

|

SU1359006A1 |

| Способ гибки профильных труб и устройство для его осуществления | 2016 |

|

RU2693581C1 |

Изобретение относится к приборостроению и предназначено для контроля пружин кручения на соответствие диаграммам на- гружения. Цель изобретения - повышение производительности. Полуавтомат для контроля пружин кручения содержит основа

sss /SS sss S/S /W fS7 SSS //7 /// /7s sss s/

N

Ё

О

а

О

о о

ние 1, приводной механизм нагружения в виде диска 2 с оправками 4, установленного на основ нии 1 с возможностью вращения в вертикальной плоскости, механизм контроля в виде ползуна 13 с поворотным диском 16, установленного с возможностью перемещения в направляющих 14, закрепленных на основании 1, и комплекты из двух упоров 17. Новым в полуавтомате является выполнение в нем нескольких оправок 4 и комплектов упоров 17, установка оправок А на диске 2 механизма нагружения шарнирно, закрепление комплектов упоров 17 на диске 16 механизма контроля и подпружи- нивание его ползуна 13 относительно основания 1 при помощи пружины 20, при этом На диске 2 механизма нагружения установлены подпружиненное поворотные фиксаторы 6 оправок 4, а с ползуном 13 механизма контроля связан упор 18 с вырезом для воздействия на фиксаторы 6. Механизм нагружения может быть выполнен в виде цепной передачи с кронштейнами для

Изобретение относится к приборостроению и предназначено доя контроля пружин кручения на соответствие диаграммам нагружения.

Целью изобретения является повышение производительное

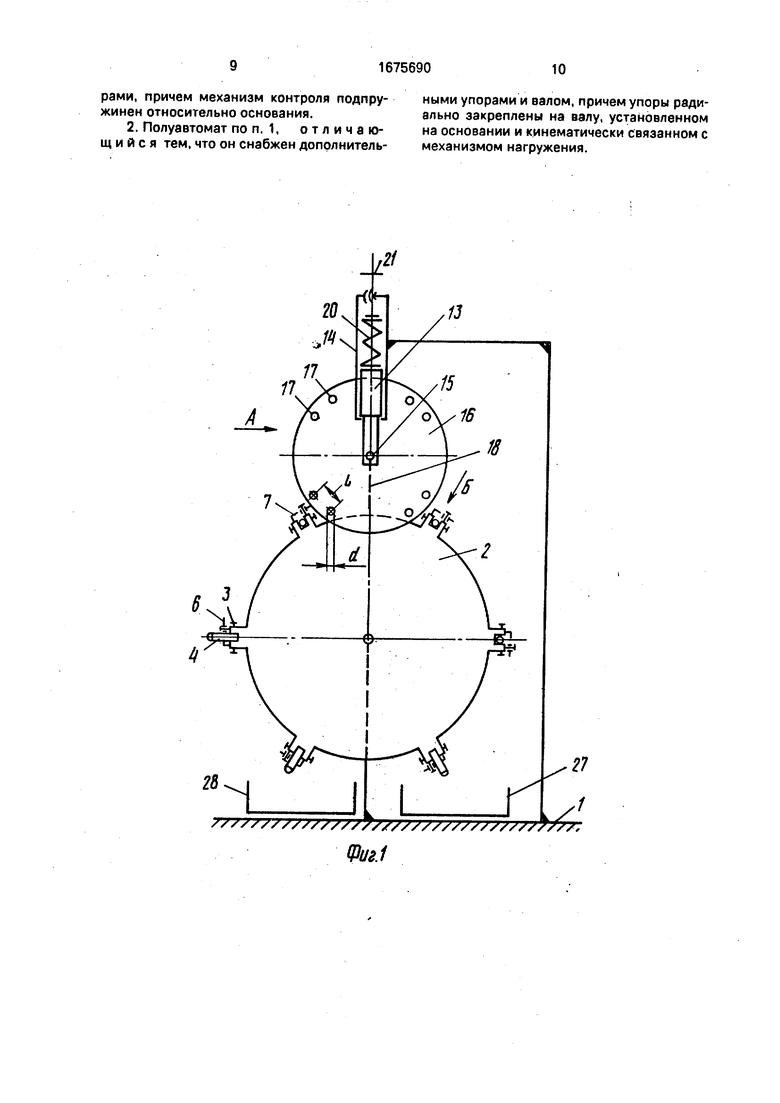

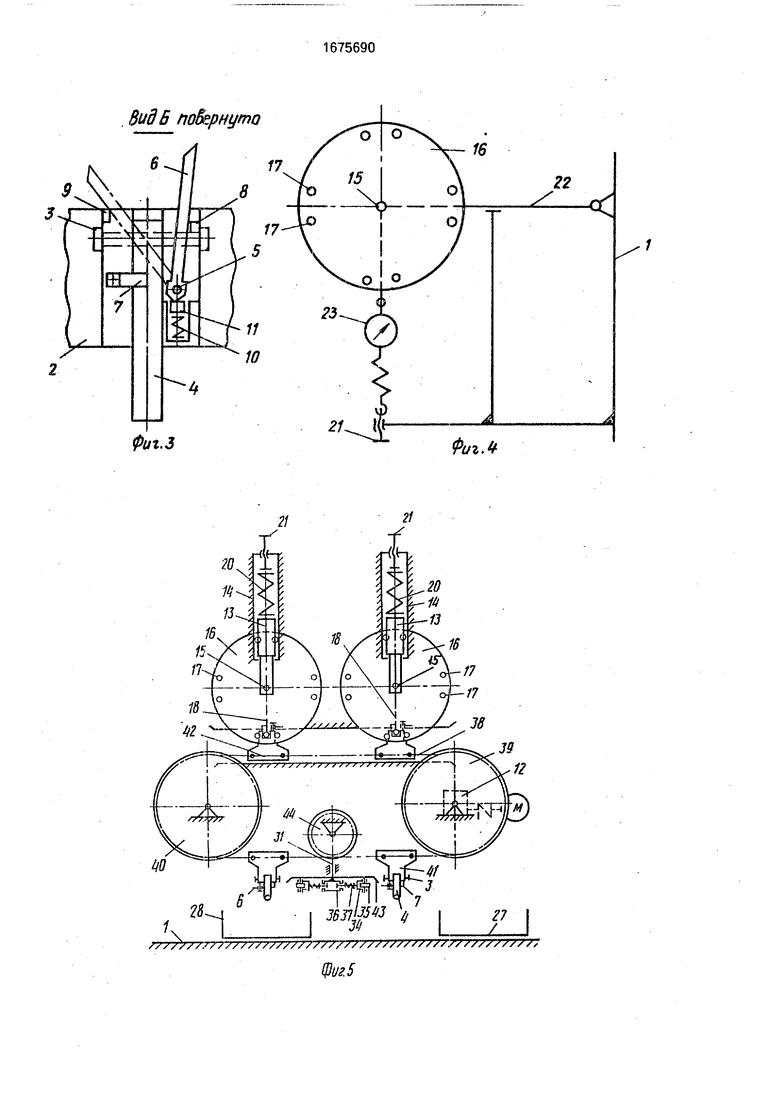

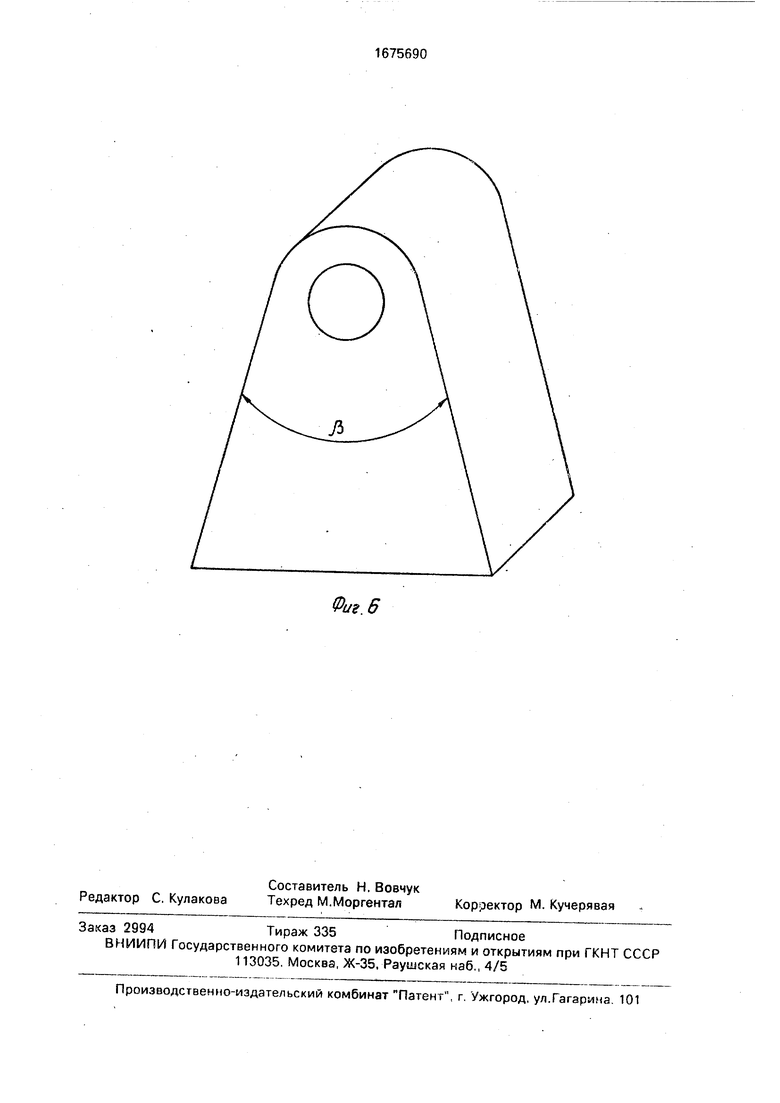

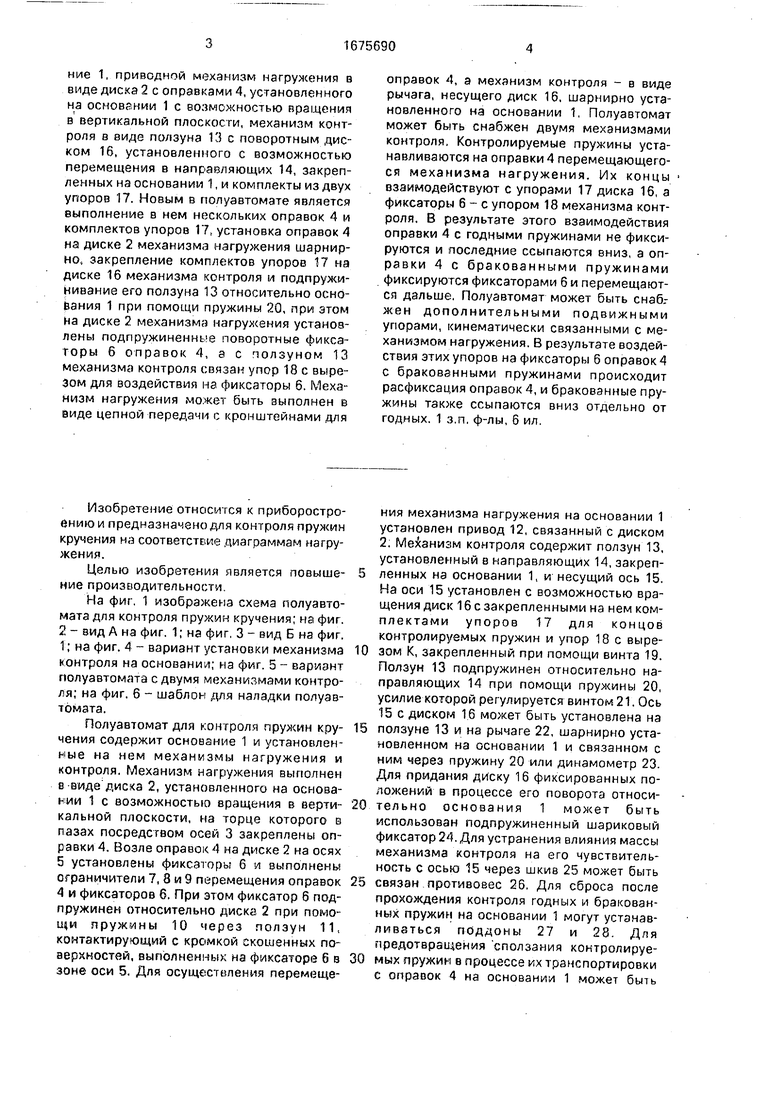

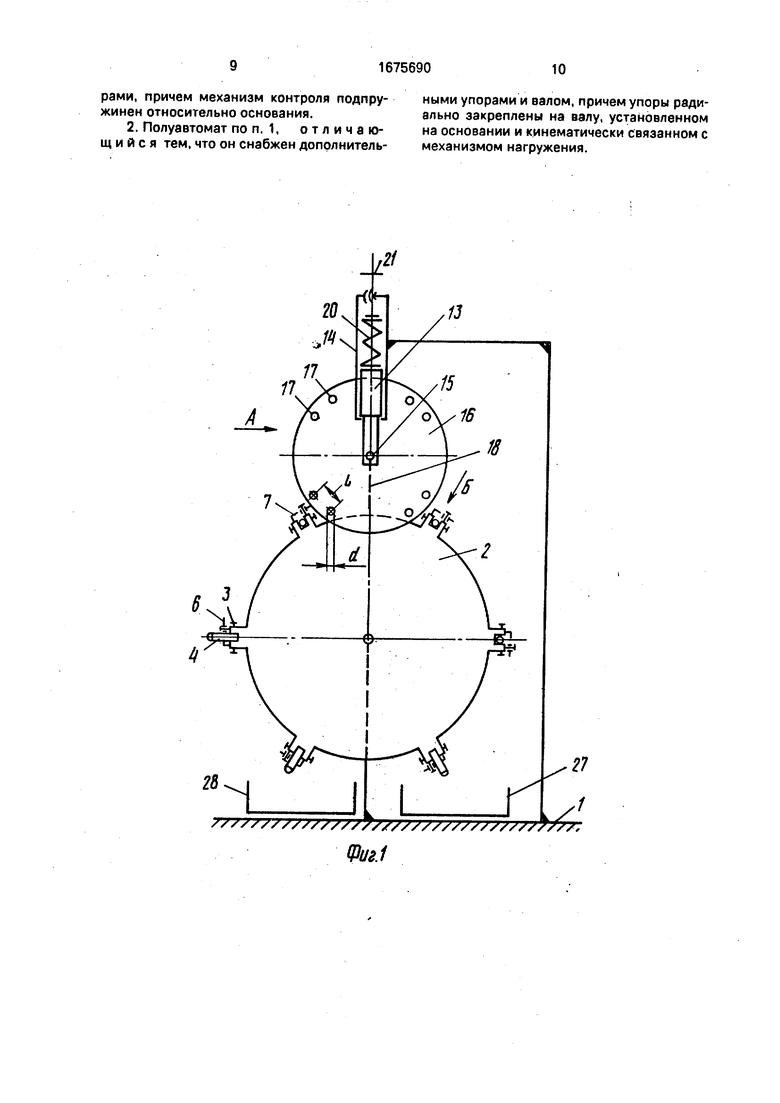

На фиг. 1 изображена схема полуавтомата для контроля пружин кручения; на фиг. 2 - вид А на фиг. 1; на фиг, 3 - вид Б на фиг. 1; на фиг. 4 - вариант установки механизма контроля на основании; на фиг. 5 - вариант полуавтомата с двумя механизмами контроля; на фиг. 6 - шаблон для наладки полуавтомата.

Полуавтомат для контроля пружин кручения содержит основание 1 и установленные на нем механизмы нагружения и контроля. Механизм нагружения выполнен в виде диска 2, установленного на основании 1 с возможностью вращения в вертикальной плоскости, на торце которого в пазах посредством осей 3 закреплены оправки 4. Возле оправок 4 на диске 2 на осях 5 установлены фиксаторы 6 и выполнены ограничители 7, 8 и 9 перемещения оправок 4 и фиксаторов 6. При этом фиксатор 6 подпружинен относительно диска 2 при помощи пружины 10 через ползун 11, контактирующий с кромкой скошенных поверхностей, выполненных на фиксаторе 6 в зоне оси 5. Для осуществления перемещеоправок 4, а механизм контроля - в виде рычага, несущего диск 16. шарнирно установленного на основании 1, Полуавтомат может быть снабжен двумя механизмами контроля. Контролируемые пружины устанавливаются на оправки 4 перемещающегося механизма нагружения. Их концы взаимодействуют с упорами 17 диска 16, а фиксаторы 6 - с упором 18 механизма контроля. В результате этого взаимодействия оправки 4 с годными пружинами не фиксируются и последние ссыпаются вниз, а оправки 4 с бракованными пружинами фиксируются фиксаторами 6 и перемещаются дальше, Полуавтомат может быть снаб,- жен дополнительными подвижными упорами, кинематически связанными с механизмом нагружения. В результате воздействия этих упоров на фиксаторы 6 оправок 4 с бракованными пружинами происходит расфиксаиия оправок 4, и бракованные пружины также ссыпаются вниз отдельно от годных. 1 з.п. ф-лы, 6 ил.

ния механизма нагружения на основании 1 установлен привод 12, связанный с диском 2. Механизм контроля содержит ползун 13, установленный в направляющих 14, закрепленных на основании 1, и несущий ось 15, На оси 15 установлен с возможностью вращения диск 16с закрепленными на нем ком- плектами упоров 17 для концов контролируемых пружин и упор 18 с вырезом К, закрепленный при помощи винта 19. Ползун 13 подпружинен относительно направляющих 14 при помощи пружины 20, усилие которой регулируется винтом21. Ось 15 с диском 16 может быть установлена на

ползуне 13 и на рычаге 22, шарнирно установленном на основании 1 и связанном с ним через пружину 20 или динамометр 23. Для придания диску 16 фиксированных положений в процессе его поворота относительно основания 1 может быть использован подпружиненный шариковый фиксатор 24. Для устранения влияния массы механизма контроля на его чувствительность с осью 15 через шкив 25 может быть

связан противовес 26, Для сброса после прохождения контроля годных и бракованных пружин на основании 1 могут устанавливаться поддоны 27 и 28. Для предотвращения сползания контролируемых пружин в процессе их т ранспортировки с оправок 4 на основании 1 может быть

установлен кожух 29 с вырезом в зоне установки пружин. С целью обеспечения автоматической расфиксации оправок, несущих бракованные пружины, для их съема под действием силы тяжести полуавтомат может быть снабжен дополнительными упорами 30, радиально установленными на валу 31, смонтированном в основании 1 и связанном через зубчатые колеса 32 и 33 с диском 2. При этом передаточное отношение зубчатых колес 32 и 33 и размеры упоров 30 выбираются таким образом, чтобы линейная скорость перемещения участков упоров 30, предназначенных для воздействия на фиксаторы 6, превышала линейную скорость перемещения фиксаторов 6. Для уменьшения износа фиксаторов б и упоров 30 последние могут быть выполнены в виде вилок 34 с роликами 35, установленных в корпусе 36, закрепленном на валу 31. При этом вилки 34 должны быть подпружинены относительно корпуса 36 при помощи пружин 37. Для обеспечения контроля пружин на соответствие двум точкам диаграммы на- гружения без переналадки полуавтомата он может быть снабжен вторым механизмом контроля. При этом с целью обеспечения удобства компоновки полуавтомата механизм нагружения может быть выполнен в виде цепи 38, установленной на звездочках 39 и 40 и несущей кронштейны 41. В этом случае для предотвращения смещений кронштейнов 41 в зонах контроля пружин и расфиксации оправок на основании 1 должны быть установлены направляющие 42 и 43. Вращение на вал 31 через зубчатые колеса 32 и 33 может передаваться от дополнительной звездочки 44, установленной на основании 1 и связанной с цепью 38.

Наладка полуавтомата на определенный типоразмер пружин осуществляется при помощи шаблона (фиг. 6), размеры которого соответствуют размерам контролируемой пружины. При этом угол Р соответствует углу, который-должна принять пружина во время контроля. Шаблон устанавливается на оправке 4 в зоне установки (в левой верхней части диска 2 или звездочки 40). Оправка 4 при этом должна быть расфиксирована (фиксатор 6 прижат к упору 8). Затем диск 2 поворачивается по часовой стрелке до положения, в котором оси диска 2, оправки 4 с установленным шаблоном и диска 16 расположатся в одной плоскости. В случае выполнения механизма нагружения в виде цепной передачи в положении наладки плоскость, проходящая через оси оправки с шаблоном и диска 16, должна быть перпендикулярна направляющим 42. Шаблон при этом взаимодействует

с упорами 17 и перемещает диск 16 с осью 15 и покзуиом 13 (или рычагом 22) вверх, в результате чего пружина 20 сжимается. На пружине 20 при помощи винта 21 устанав5 ливается требуемое усилие, которое контролируется динамометром 23, установленным на полуавтомате, или переносным динамометром. При этом в случае использования переносного динамометра его подсоединя0 ют к оси 15 и через него производят отрыв ynopos 17 от поверхностей шаблона. Показания с динамометра снимаются в момент отрыва. Направление воздействия на динамометр должно быть перпендикулярно пло5 скости, проходящей через оси упоров 17, на которые воздействуют поверхности шаблона. Усилие, на которое налаживается полуавтомат, определяется по формуле

0L-d-cosf

где Р - усилие на переносном динамометре в момент отрыва упоров 17 от поверхностей шаблона (или усилие на динамометре 23);

5 М величина момента контрольной точки диаграммы нагружения контролируемой пружины, соответствующего углу

L - расстояние между осями упоров 17; d - диаметр упоров 17;

0ft угол, который должна принимать

пружина во время контроля,

После обеспечения необходимого под- жатия пружины 20 упор 18 уста на вливается в положение, при котором фиксатор 6 рас5 полагается в вырезе К упора 18. В таком положении упор 18 закрепляется при помощи винта 19. Затем оправка 4 с шаблоном за счет поворота диска 2 (или перемещения цепи 38) переводится в зону установки.

0 Шаблон снимается с оправки 4, и полуавтомат готов к работе. При выполнении полуавтомата с двумя механизмами контроля аналогичным образом производится наладка каждого из них, не на разные углы и

5 моменты, соответствующие двум разным контрольным точкам диаграммы нагружения контролируемой пружины, с использованием соответствующих шаблонов.

Полуавтомат для контроля пружин кру0 чения работает следующим образом.

Включается привод 12 механизма нагружения, м оправки 4 начинают перемещаться посредством диска 2 (или цепи 38 со звездочками 39 и 40) по часовой стрелке. В

5 зоне установки (в левой верхней части диска 2 или звездочки 40) производится установка контролируемых пружин на оправки 4. Оправки 4 при этом должны быть расфиксиро- ваны (фиксаторы S прижаты к упорам t8). После перемещения из зоны установки торчы оправок 4 перекрываются кожухом 29 и контролируемые пружины удерживаются на оправках 4 в процессе транспортировки. Проходя мимо диска 16, контролируемые пружины, установленные на оправках 4, взаимодействуют своими концами с упорами 17. Диск 16 при этом поворачивается вокруг оси 15. Контролируемые пружины деформируются и одновременно перемещают диск 2 с осью 15, упором 18 и ползуном 13 (или рычагом 22), сжимая пружину 20. Фиксатор 6 при этом в случае установки на оправке 4 годной пружины попадает в вырез К упора 18 и оправка 4, перемещаясь дальше, остается расфиксированной. В случае установки на оправке 4 бракованной пружины в процессе взаимодействия ее концов с упорами 17 упор 18 оказывается выше или ниже требуемого положения, и фиксатор 6 не попадает в вырез К упора 18. В этом случае, в процессе перемещения оправки 4 упор 18 выводит фиксатор 6 из равновесного состояния и пружина 10 через ползун 11, взаимодействующий с кромкой скошенных поверхностей фиксатора 6, прижимает его к ограничителю 9. Оправка 4 при этом фиксируется в пазу диска 2 (или кронштейна 41) и теряет возможность поворота вокруг оси 3, После прекращения контакта концов контролируемой пружины с упорами 17 подпружиненный шариковый фиксатор 24 удерживает диск 16 в положении, необходимом для взаимодействия упоров 17 с конца- Ми следующей контролируемой пружины. В случае наличия в полуавтомате второго механизма контроля, при дальнейшем перемещении оправок 4 с установленными на них контролируемыми пружинами аналогичным образом происходит взаимодействие концов контролируемых пружин и фиксаторов 6 с элементами второго механизма контроля. При этом фиксаторы 6, зафиксировавшие оправки 4 с бракованными пружинами при прохождении первого механизма контроля и контрактирукщие с ограничителями 9, не достают до упора 18 второго механизма контроля и не взаимодействуют с ним. При дальнейшем перемещении оправки 4 попадают в нижнюю часть диска 2 (или цепи 38). При этом оправки 4, несущие годные пружины и не зафиксированные фиксаторами 6, под действием силы тяжести поворачиваются вокруг осей 3 до упора в ограничители 7, которые удерживают их в наклонном состоянии. В результате поворота оправок 4 годные пружины ссыпаются в поддон 27. Оправки 4, несущие бракованные пружины, вокруг осей 3 не поворачиваются, так как этому препятствуют фиксаторы 6. Бракованные пружины остаются на оправках 4 и проходят над поддоном 27, не попадая в него. Далее, перемещаясь в верхнюю левую часть диска 2 или звездочки 40 (зону установки), оправки 4,

сбросившие годные пружины и находящиеся в наклонном положении за счет упора в ограничители 7, под действием силы тяжести поворачиваются вокруг осей 3 и возвращаются в пазы диска 2 или кронштейнов 41,

подготавливаясь к установке новых пружин для контроля. Оправки 4, несущие бракованные пружины, возвращаются с ними в зону установки. Здесь оператором производятся съем бракованных пружин и расфиксация оправок 4 за счет перевода фиксаторов 6 в положение контакта с ограничителями 8. После этого оправки 4, несшие бракованные пружины, также готовы к установке новых.

В случае установки на полуавтомате дополнительных упоров 30 они через зубчатые колеса 33, 32 и 31 получают перемещение, согласованное с перемещением диска 2 или цепи 38. Линейная скорость перемещения

упоров 30 совпадает по направлению с линейной скоростью перемещения оправок 4 и фиксаторов 6, но превышает ее по величине. В результате этого, при прохождении оправок 4 с бракованными пружинами в зоне установки упоров 30 последние догоняют фиксаторы 6 и переводят их в положение контакта с ограничителями 8. Оправки 4 освобождаются от фиксации и под действием силы тяжести поворачиваются вниз до упора в ограничители 7, в результате чего бракованные пружины падают в поддон 28. Оправки 4, несшие бракованные пружины, перемещаясь в зону установки под действием сил тяжести, возвращаются в пазы диска

2 или кронштейнов 41.

Формула изобретения

SS/S,

Фиг.1

i

3

-J-.

о

4J

Ј J cs

XVsX SJl Ч чУлЛЛХУУИЧ

АЧЧЧ Ч ЧЧЧ tso

o -j

СЛ

0 CO

о

Ui

У

NJ

va

Y

A

Фиг. 6

| Устройство для контроля пружин кручения | 1988 |

|

SU1578525A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для измерения крутящего момента пружин кручения | 1985 |

|

SU1323872A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-09-07—Публикация

1989-06-09—Подача