Изобретение относится к неразрушаю- шему контролю, а именно к магнитографическому методу дефектоскопии, и может быть использовано при оценке качества изделий из ферромагнитных материалов,

Целью изобретения является повышение точности способа при определении размера дефекта и глубины его залегания за счет использования дополнительного информативного параметра.

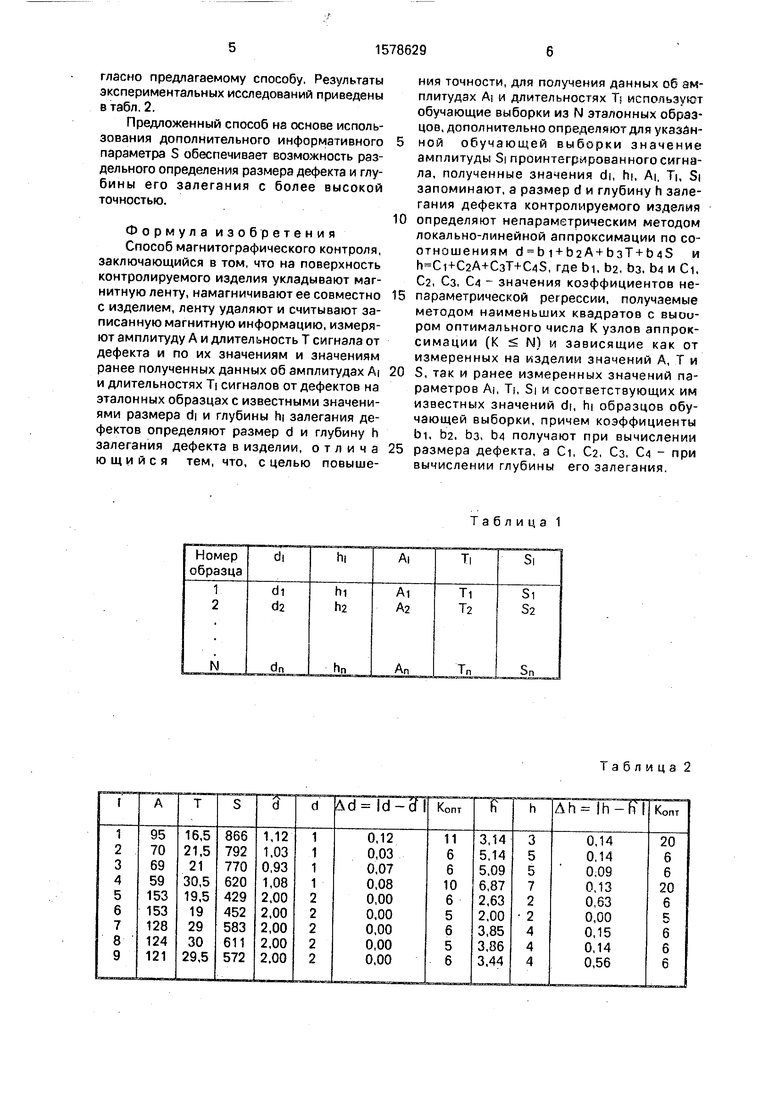

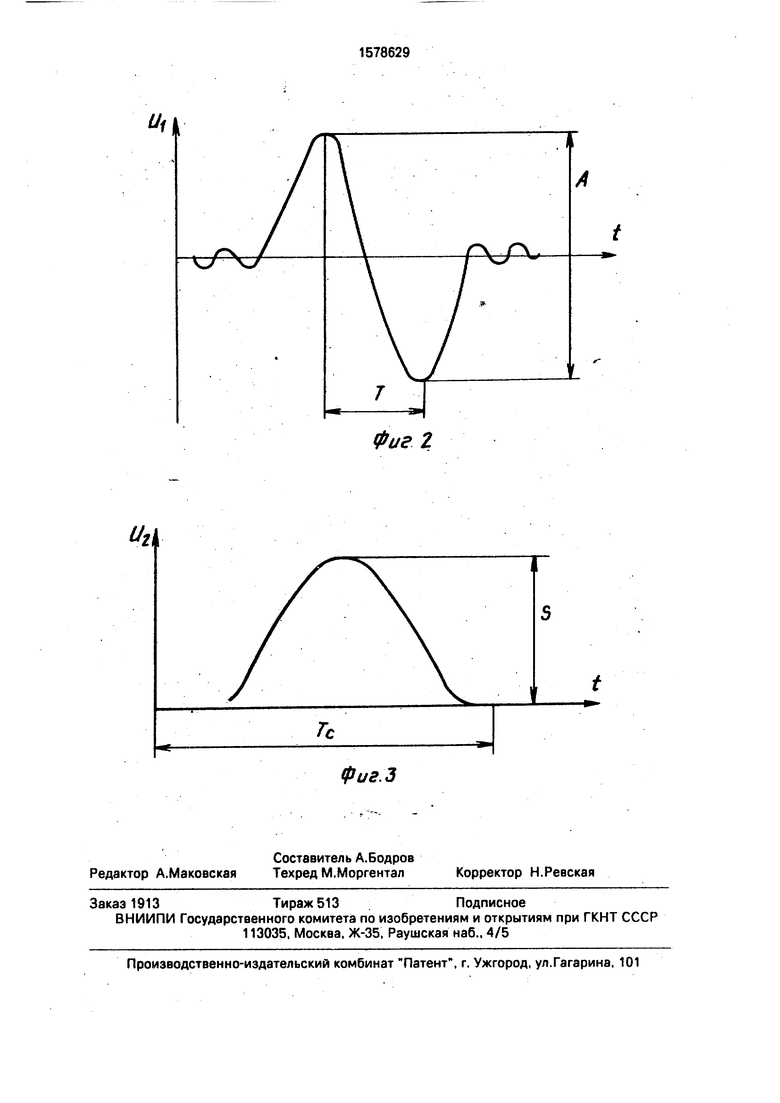

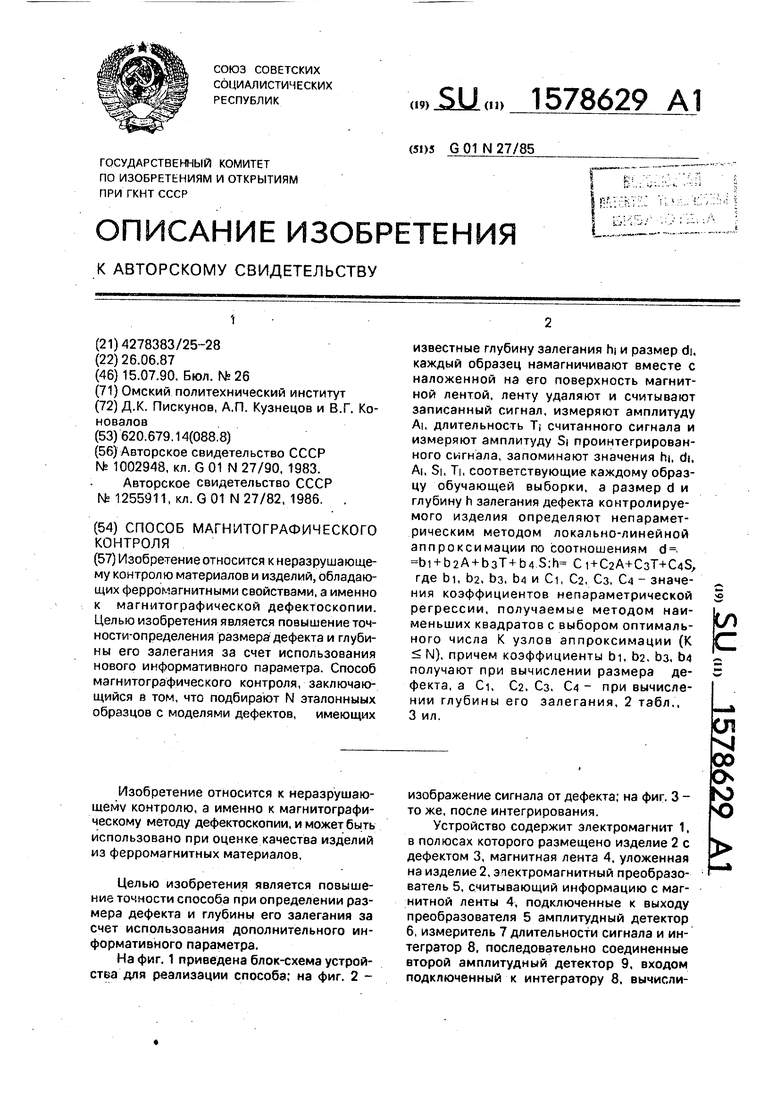

На фиг. 1 приведена блок-схема устройства для реализации способа; на фиг. 2 изображение сигнала от дефекта; на фиг. 3 - то же, после интегрирования.

Устройство содержит электромагнит 1. в полюсах которого размещено изделие 2 с дефектом 3, магнитная лента 4. уложенная на изделие 2, эпектромагнитный преобразователь 5, считывающий информацию с магнитной ленты 4, подключенные к выходу преобразователя 5 амплитудный детектор 6, измеритель 7 длительности сигнала и интегратор 8, последовательно соединенные второй амплитудный детектор 9, входом подключенный к интегратору 8, вычислитель 10 параметров дефекта, вторым входом подключенный к первому амплитудному детектору 6, а третьим - к выходу измерителя 7 длительности сигнала, блок 11 отображения информации, вычислитель 10 парамет- ров дефекта, выходом и входом связанный с блоком 12 запоминания.

Способ осуществляется следующим образом.

На контролируемое изделие 2 уклады- вают магнитную ленту 4, намагничивают ее с помощью электромагнита 1 совместно с изделием и считывают записанную магнитную информацию с помощью электромагнитного преобразователя 5. Считывание информации проводят с помощью блок-схемы (фиг. 1). Измеряют амплитуду А с помощью амплитудного детектора 6, длительность Т с помощью измерителя 7 длительности и амплитуду Si проинтегри- рованного интегратором 8 с помощью амплитудного детектора 9 сигнала. По их значениям и значениям ранее полученных данных об амплитудах AI, длительностях Т| и амплитудах Si проинтегрированных сигна- лов от дефектов, измеренных на эталонных образцах путем использования обучающей выборки из N эталонных образцов с известными значениями размера d и глубины h залегания дефектов и зафиксированных в блоке 2 запоминания, определяют размер d и глубину h залегания дефекта контролируемого изделия непараметрическим методом локально-линейной аппроксимации по выражениям d bi+b2A+baT+b4S и h С-|+С2А+СзТ+С45, где bi, b2, Ьз, b4 и Ci, Ca, Сз, C4 - значения коэффициентов непараметрической регрессии, получаемые методом наименьших квадратов с выбором оптимального числа К узлов аппроксимации (К N) и зависящие как от измеренных на изделии значений А, Т и S, так и от ранее измеренных значений парамеров AI, Ti. Si и соответствующих или известных значений di, hi образцов-эталонов обучающей выбор- ки, причем коэффициенты bi, ba, Ьз, Ь4 получают при вычислении размера дефекта, а Ci, C2, Сз, С4- при вычислении глубины его залегания.

При проведении обучающего экспери- мента берут N эталонных образцов с моделями дефектов, имеющих известную глубину залегания hi и размер di. Каждый образец намагничивают вместе с наложенной на его поверхность магнитной лентой 4. Затем магнитную ленту 4 удаляют и воспроизводят полученную запись с помощью электромагнитного преобразователя 5. Считанный сигнал интегрируют. Измеряют амплитуду AI и длительность Т| считанного

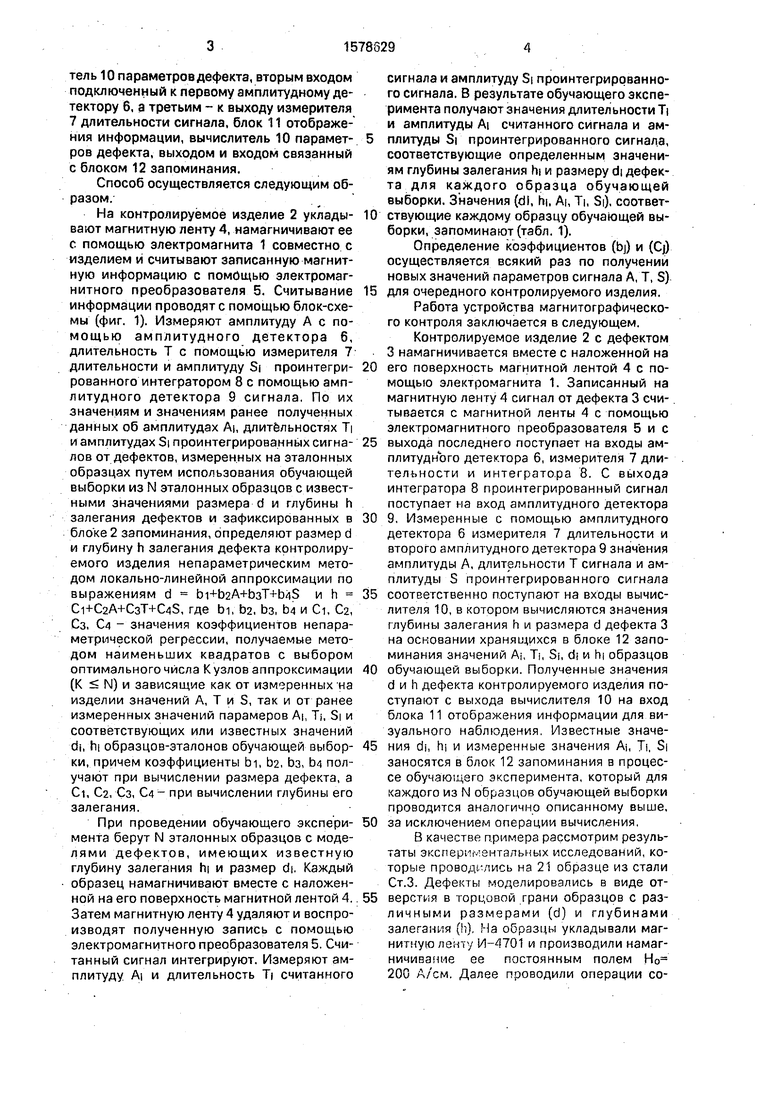

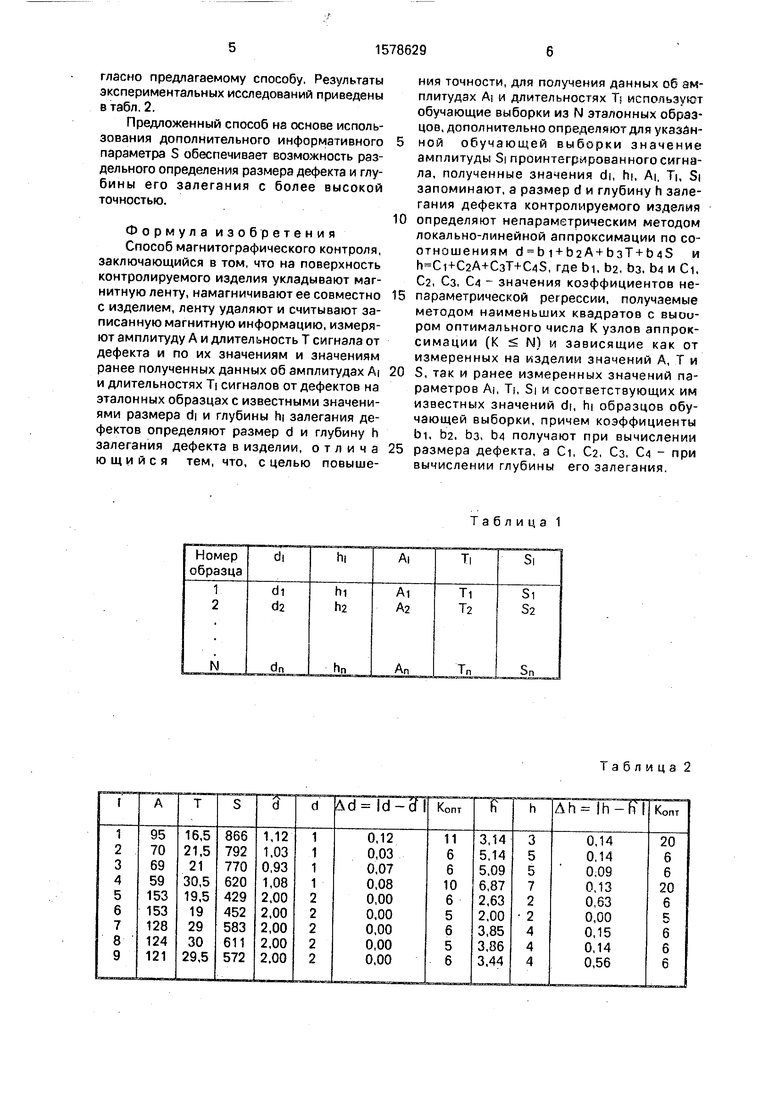

сигнала и амплитуду Si проинтегрированного сигнала. В результате обучающего эксперимента получают значения длительности TI и амплитуды AI считанного сигнала и амплитуды Si проинтегрированного сигнала, соответствующие определенным значениям глубины залегания hi и размеру di дефекта для каждого образца обучающей выборки. Значения (dl, hi, AI, Ti, Si), соответствующие каждому образцу обучающей выборки, запоминают (табл. 1).

Определение коэффициентов (bj) и (Cj) осуществляется всякий раз по получении новых значений параметров сигнала А, Т, S) для очередного контролируемого изделия.

Работа устройства магнитографического контроля заключается в следующем.

Контролируемое изделие 2 с дефектом 3 намагничивается вместе с наложенной на его поверхность магнитной лентой 4 с помощью электромагнита 1. Записанный на магнитную ленту 4 сигнал от дефекта 3 считывается с магнитной ленты 4 с помощью электромагнитного преобразователя бис выхода последнего поступает на входы амплитудного детектора 6, измерителя 7 длительности и интегратора 8. С выхода интегратора 8 проинтегрированный сигнал поступает на вход амплитудного детектора 9, Измеренные с помощью амплитудного детектора 6 измерителя 7 длительности и второго амплитудного детектора 9 значения амплитуды А, длительности Т сигнала и амплитуды S проинтегрированного сигнала соответственно поступают на входы вычислителя 10, в котором вычисляются значения глубины залегания h и размера d дефекта 3 на основании хранящихся в блоке 12 запоминания значений AI, TI, Si, di и hi образцов обучающей выборки. Полученные значения d и h дефекта контролируемого изделия поступают с выхода вычислителя 10 на вход блока 11 отображения информации для визуального наблюдения Известные значения di, hi и измеренные значения AI, TI, Si заносятся в блок 12 запоминания в процессе обучающего эксперимента, который для каждого из N образцов обучающей выборки проводится аналогично описанному выше, за исключением операции вычисления,

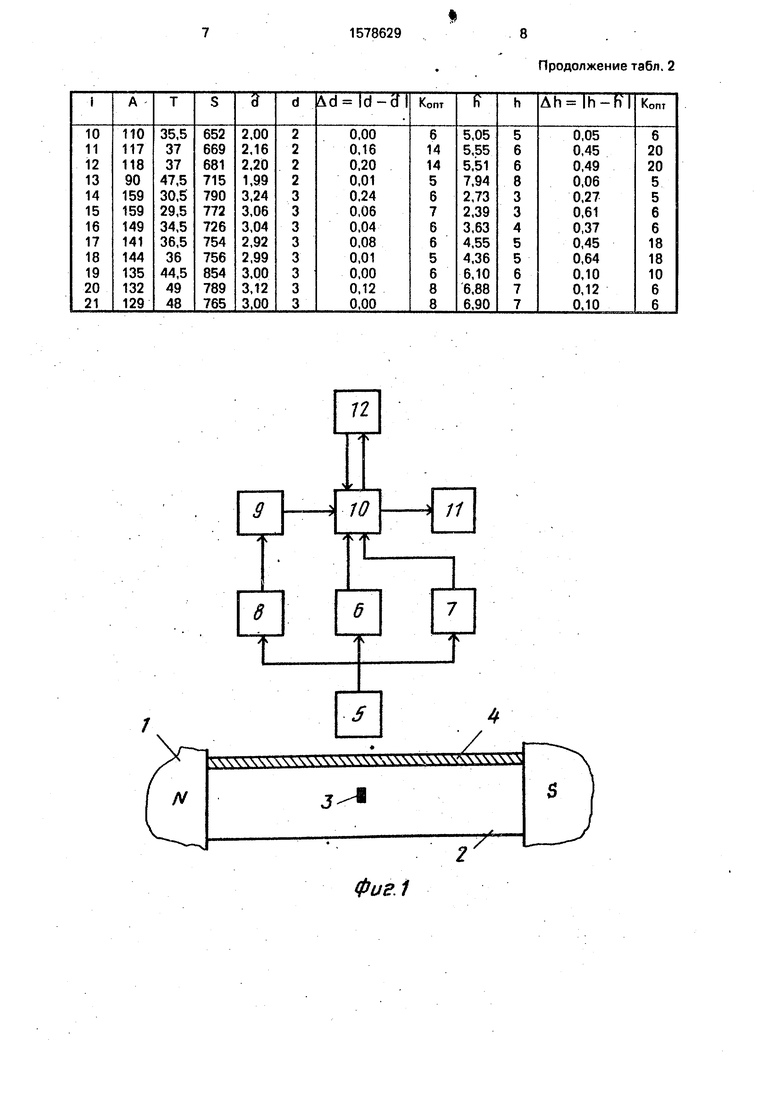

В качестве примера рассмотрим результаты экспериментальных исследований, которые проводились на 21 образце из стали Ст.З. Дефекты моделировались в виде отверстия в торцовой грани образцов с различными размерами (d) и глубинами залегания (h) Ma образцы укладывали магнитную ленту И-4701 и производили намагничивание се постоянным полем Но 200 А/см. Далее проводили операции согласно предлагаемому способу. Результаты экспериментальных исследований приведены в табл. 2.

Предложенный способ на основе использования дополнительного информативного параметра S обеспечивает возможность раздельного определения размера дефекта и глу- бины его залегания с более высокой точностью.

Формула изобретения Способ магнитографического контроля, заключающийся в том, что на поверхность контролируемого изделия укладывают магнитную ленту, намагничивают ее совместно с изделием, ленту удаляют и считывают записанную магнитную информацию, измеряют амплитуду А и длительность Т сигнала от дефекта и по их значениям и значениям ранее полученных данных об амплитудах AI и длительностях Ti сигналов от дефектов на эталонных образцах с известными значениями размера di и глубины hi залегания дефектов определяют размер d и глубину h залегания дефекта в изделии, о т л и ч а ю щ и и с я тем, что, с целью повышения точности, для получения данных об амплитудах AI и длительностях Т испопьзуют обучающие выборки из N эталонных образцов, дополнительно определяют для указанной обучающей выборки значение амплитуды Si проинтегрированного сигнала, полученные значения di, hi, AI, TI, Si запоминают, а размер d и глубину h залегания дефекта контролируемого изделия

определяют непараметрическим методом локально-линейной аппроксимации по соотношениям d b1+Ь2А+ЬзТ+Ь45 и h Ci+C2A+C3T+C4S, где bi, 02, 03, 04 и d. С2, Сз, СА - значения коэффициентов непараметрической регрессии, получаемые методом наименьших квадратов с выои- ром оптимального числа К узлов аппроксимации (К N) и зависящие как от измеренных на изделии значений А, Т и

S, так и ранее измеренных значений параметров AI, Ti, Si и соответствующих им известных значений di, hi образцов обучающей выборки, причем коэффициенты bi, ba, Ьз, b4 получают при вычислении

размера дефекта, a Ci, С2, Сз, С4 - при вычислении глубины его залегания.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для магнитографической дефектоскопии | 1981 |

|

SU1002948A1 |

| Магнитографическое устройство | 1980 |

|

SU890229A1 |

| Способ магнитографического контроля изделий из ферромагнитных материалов | 1984 |

|

SU1255911A1 |

| Магнитографический дефектоскоп | 1979 |

|

SU796750A2 |

| Способ магнитографического контроля изделий из ферромагнитных материалов | 1987 |

|

SU1413513A1 |

| СПОСОБ МАГНИТОГРАФИЧЕСКОГО КОНТРОЛЯ МНОГОСЛОЙНЫХ СВАРНЫХ СОЕДИНЕНИЙ | 1991 |

|

RU2029297C1 |

| СПОСОБ МАГНИТОГРАФИЧЕСКОГО КОНТРОЛЯ СВАРНЫХ ШВОВ | 1990 |

|

RU2010225C1 |

| СПОСОБ МАГНИТОГРАФИЧЕСКОГО КОТРОЛЯ ИЗДЕЛИЙ С ПОВЕРХНОСТЬЮ МАЛОЙ КРИВИЗНЫ ИЗ МАГНИТОМЯГКИХ СТАЛЕЙ | 1993 |

|

RU2097758C1 |

| СПОСОБ ДВУХСПЕКТРАЛЬНОЙ ИМПУЛЬСНО-ЧАСТОТНОЙ ДЕФЕКТОСКОПИИ | 1996 |

|

RU2114421C1 |

| Способ магнитографического контроля | 1987 |

|

SU1439481A1 |

Изобретение относится к неразрушающему контролю материалов и изделий, обладающих ферромагнитными свойствами, а именно к магнитографической дефектоскопии. Целью изобретения является повышение точности определения размера дефекта и глубины его залегания за счет использования нового информативного параметра. Способ магнитографического контроля, заключающийся в том, что подбирают N эталонных образцов с моделями дефектов, имеющих известные глубину залегания H I и размер D I, каждый образец намагничивают вместе с наложенной на его поверхность магнитной лентой, ленту удаляют и считывают записанный сигнал, измеряют амплитуду A I, длительность T I считанного сигнала и измеряют амплитуду S I проинтегрированного сигнала, запоминают значения H I, D I, A I, S I, T I, соответствующие каждому образцу обучающей выборки, а размер D и глубину H залегания дефекта контролируемого изделия определяют непараметрическим методом локально-линейной аппроксимации по соотношениям D=B 1+B 2 A+B 3T+B 4S и H=C 1+C 2A+C 3T+CUS, где B 1, B 2, B 3, B 4 и C 1, C 2, C 3, C 4 - значения коэффициентов непараметрической регрессии, получаемые методом наименьших квадратов с выбором оптимального числа K узлов аппроксимации (K≤N), причем коэффициенты B 1, B 2, B 3, B 4 получают при вычислении размера дефекта, а C 1, C 2, C 3, C 4 - при вычислении глубины его залегания. 2 табл., 3 ил.

Таблица 1

Таблица 2

VA4V4444 v XX4XXV4XVv44V

зЛ

Продолжение табл. 2

/

фиг.1

Фиг 2

1J

| Устройство для магнитографической дефектоскопии | 1981 |

|

SU1002948A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ магнитографического контроля изделий из ферромагнитных материалов | 1984 |

|

SU1255911A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1990-07-15—Публикация

1987-06-25—Подача