1

Изоб; етение о тносится к маг нитиоР дефектоскопии, а именно к гераэруша- ющему контролю материалов и изделий, обладающиз ; ферромагнитными свойствами, и может быть использовано в ма шиностроительной, энергетической и других отраслях промьшшенности для выявления дефектов типа нарушений сплошности,

Целью изобретения является повы- шение точности определения величины дефекта независимо от глубины его залегания за счет выбора информативных параметров, менее чувствительных к изменению параметров считываю- щего магниточувствнтельного датчика

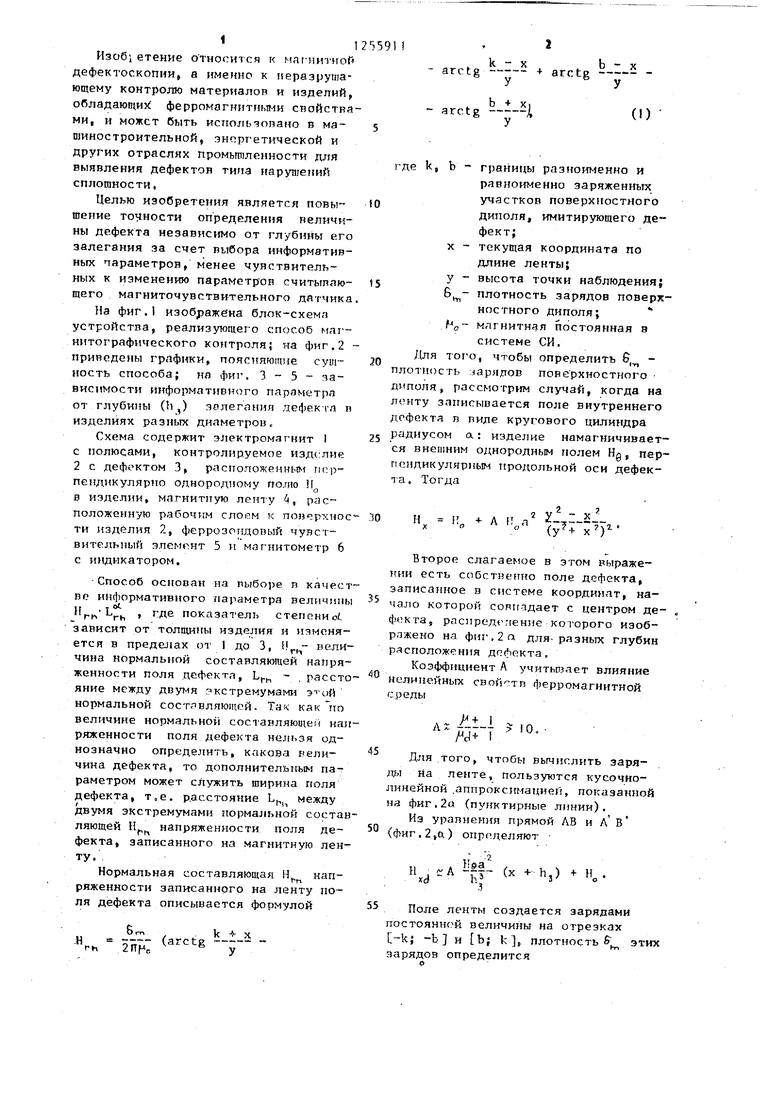

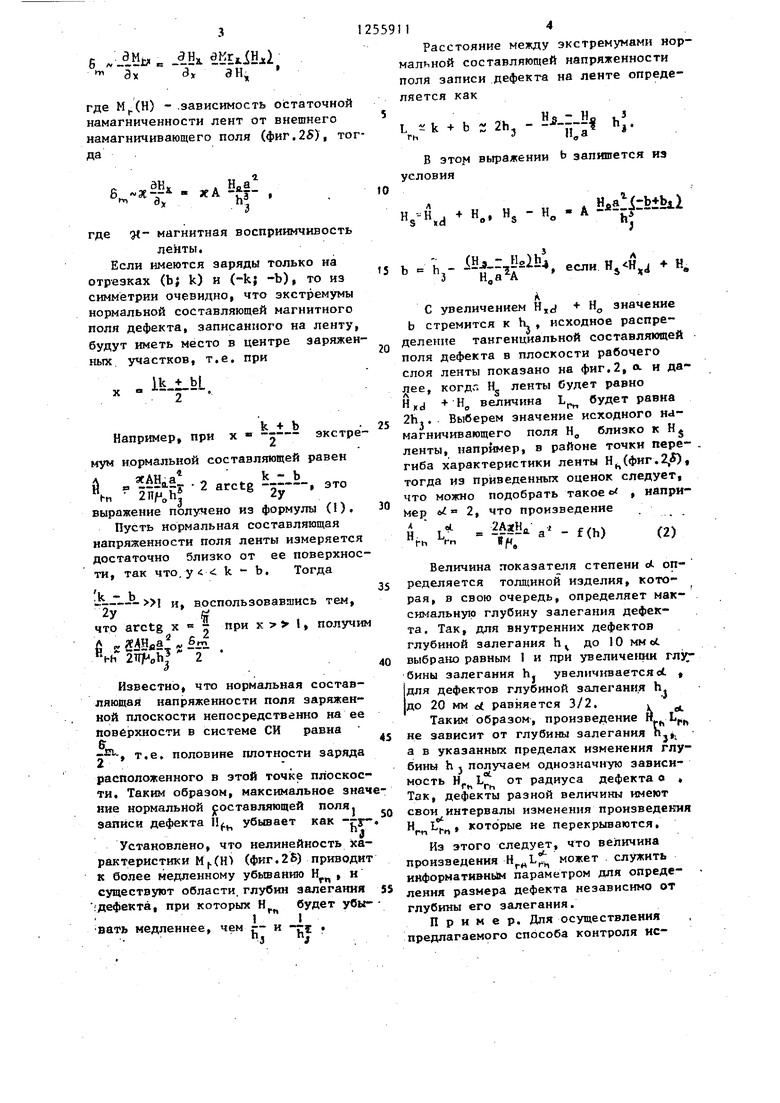

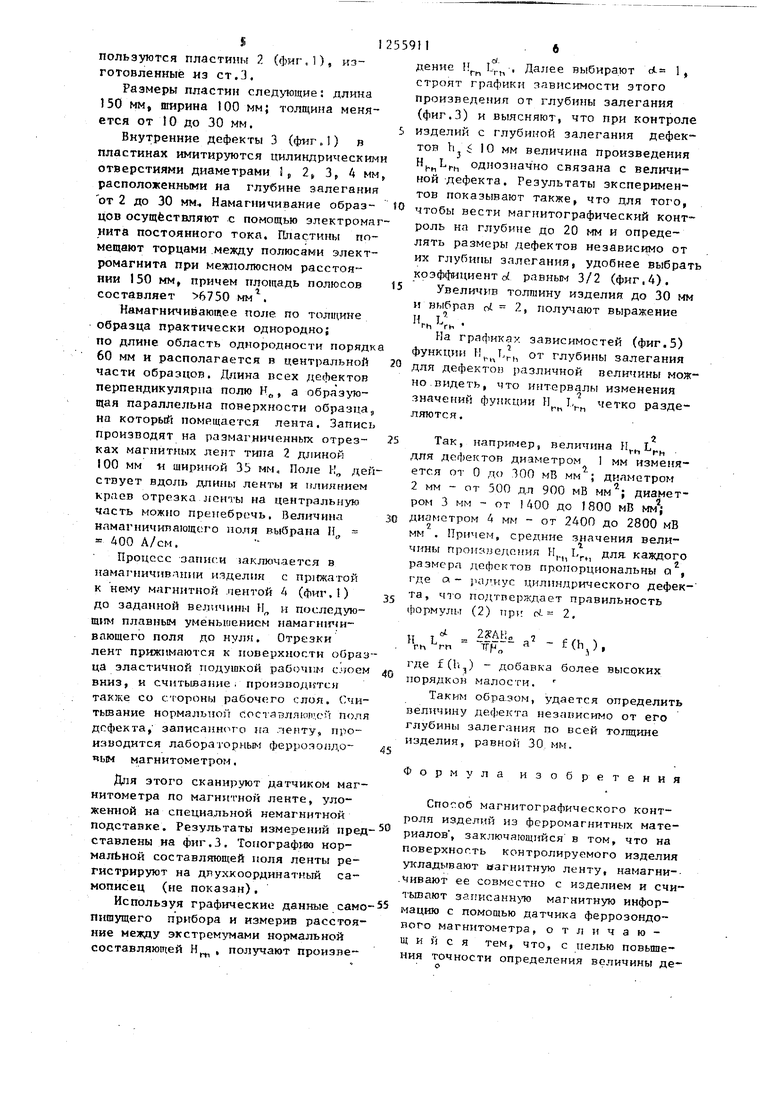

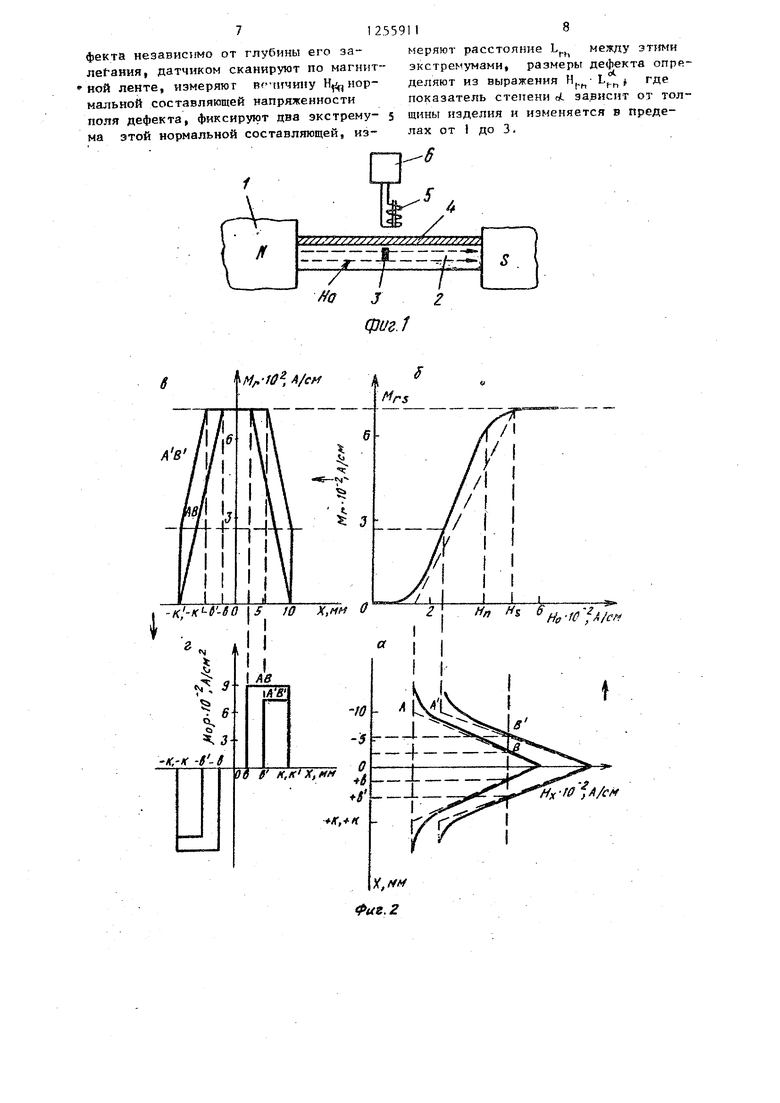

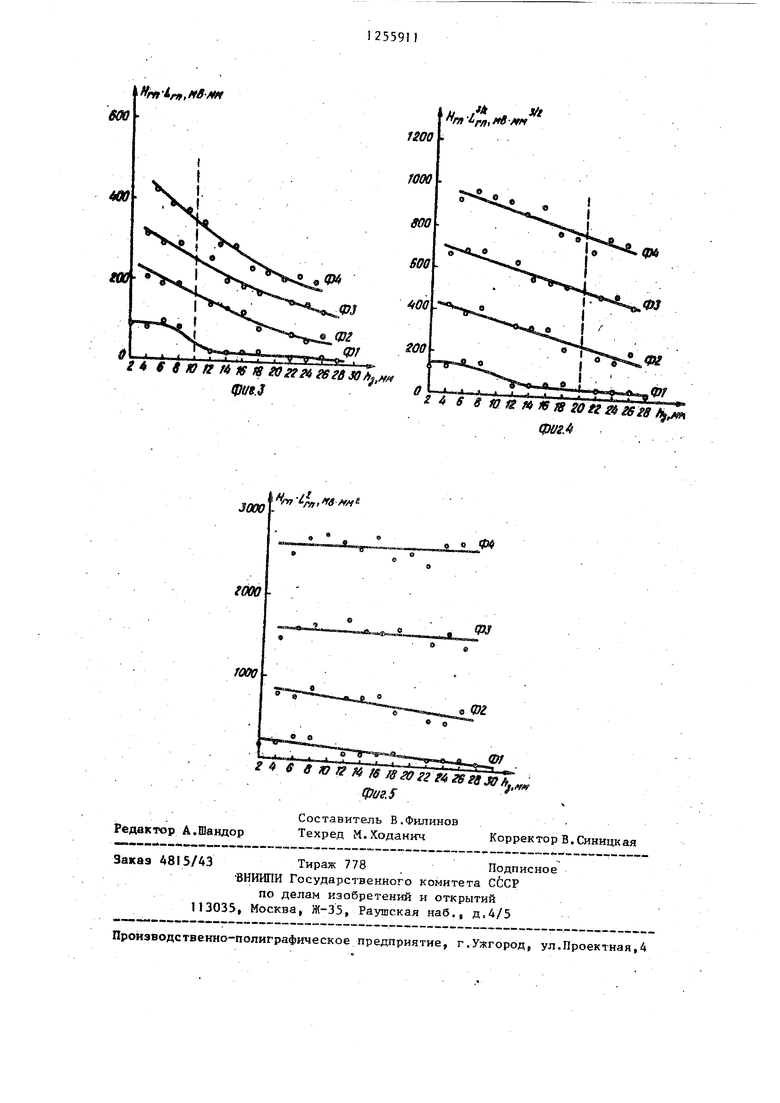

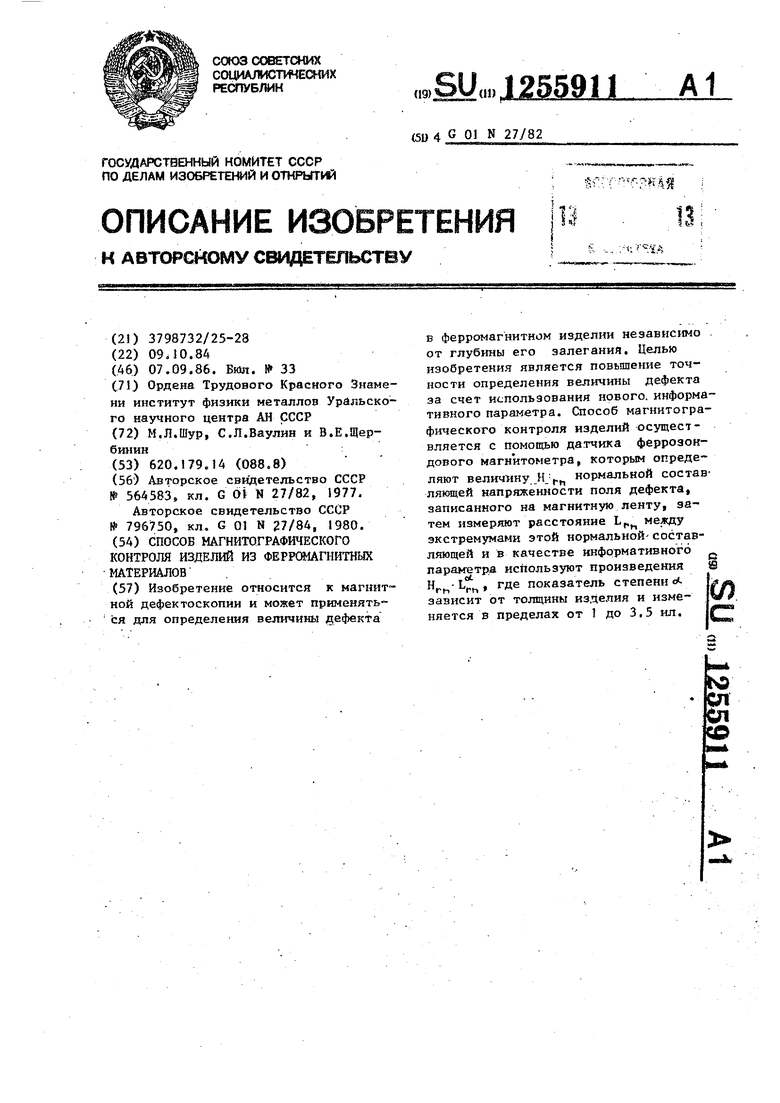

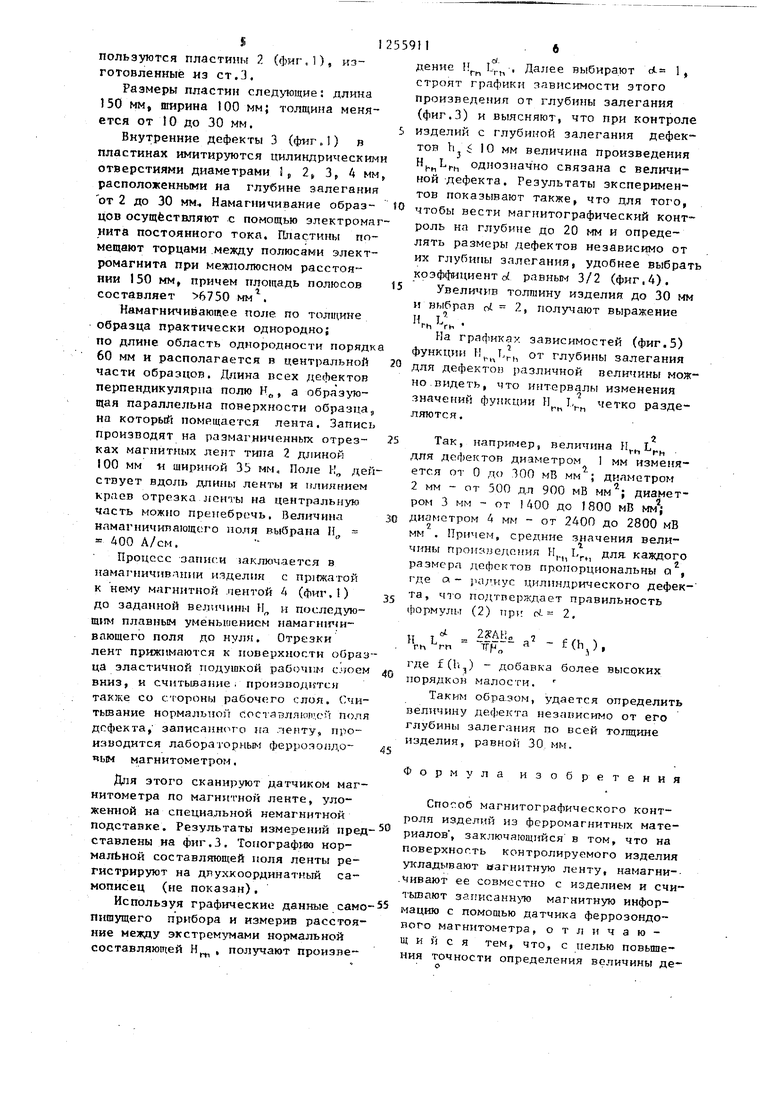

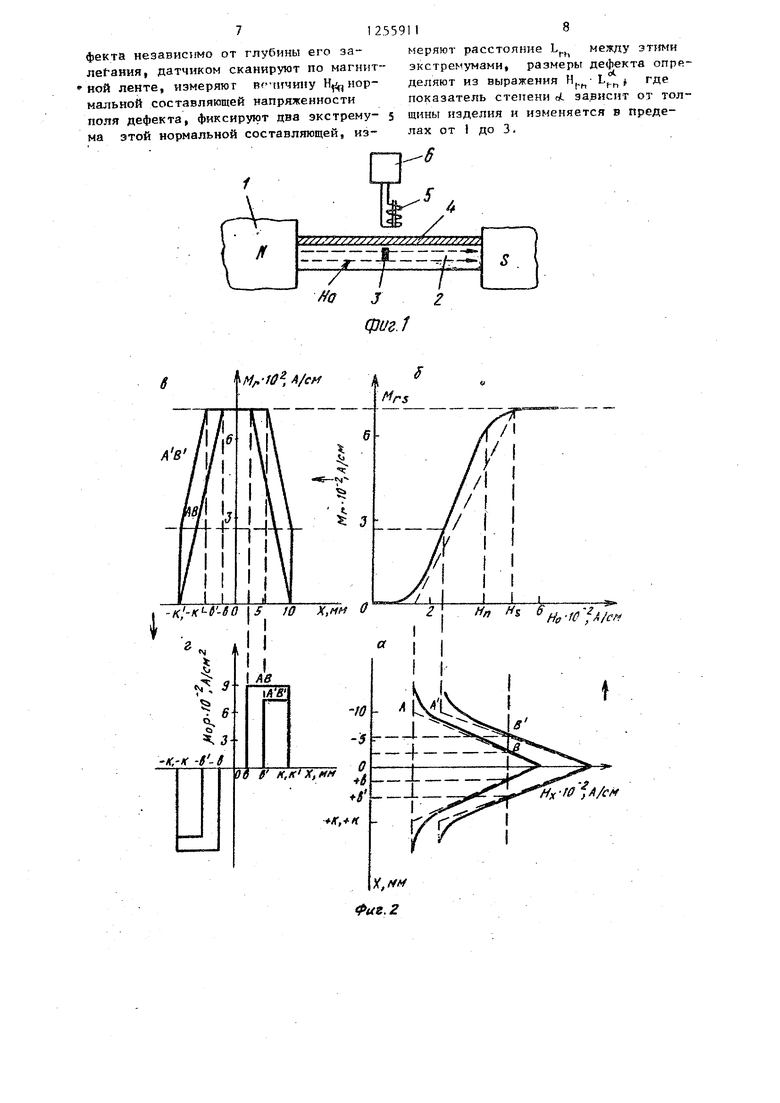

На фиг.1 изображена блок-схемп устройства, реализующего способ магнитографического контроля{ на фиг,2 приведены графики, пояс шющие суш- ность способа; на фиг. 3 - 5 - зависимости информативного параметра от глубины (Ь,) золегання дефекга в изделиях разных диаметров.

Схема содержит электромагнит t с полюсами, контролируемое изделие 2 с дефектом 3, расположиннь пср- пендикуляр ю однородному по.гио Н в изделии, магнитную ленту f, расположенную рабочим слоем к повррхнос ти изделия 2, феррозогщоный чувствительный 5 и магнитометр 6 с индикатором.

Способ основан на выборе в качест во информативного параметра величины . , где показатель степсниоС зависит от толщины изделия и иамсня- ется в пределах от I до 3, величина нормальной составляющей напря

женности поля дефекта, L - , расстояние между двумя г -кстр мумаич нормальной составляющей. Так. как по величине нормальной составляющим напряженности поля дефекта нельзя однозначно определить, какова величина дефекта, то дополнительньм па-г раметром может служить ширина поля дефекта, т.е. расстояние L,, между двумя экстремумами нормальной составляющей Н напряженности поля дефекта, записанного на магнитную ленту.

Нормальная составляющая Н, напряженности записанного на ленту поля дефекта описывается формулой

&т k - X .„ (-ctg ----arctg

arctg

У

Ь + Х|

J,

+ arctg

- X

(I)

где k, b - границы разноименно и равноименно заряженных участков поверхностного диполя, имитирующего дефект;X - текущая координата по

длине ленты;

у - высота точки наблюдения; плотность зарядов поверхностного диполя; . магнитная Постоянная в

системе СИ.

Для тог о, чтобы определить 6, - плотность : арлдов поверхностного диполя, рассмотрим случай, когда на лонту записывается поле внутреннего дефекта п виде кругового цилиндра радиусом а: изделие намагничивается внешним однородным полем Нд, перпендикулярным Т родольной оси дефекта . Тогда

I

4- Л ;,.л

- X

( х )

Второе слагаемое в этом выражении есть собстненно поле дефекта, записанное в системе координат, начало которой совггадает с центром дефекта, распредеггение ко1-орого изображено на фиг,2 а для-разных глубин расположения дефекта.

Коэффициент А учитьгоает влияние нелинейных свойств ферромагнитной среды

Л

i

10,

45

50

Для того, чтобы вычислить заряда йа ленте, пользуются кусочно- линейной .аппроксимацией, показанной на фиг.2а (пунктирные линии).

Из уравнения прямой ЛВ и Л В (фиг. 2 ,oi) определяют

Н,с,А i- ff- (X xd h|

h)

+ И

55

Поле Ленты создается зарядами постоянной величины на отрезках -k; -Ь и Ь; k , плотность S. этих

зарядов определится

о

е

Эх

aHj,

3х ЗН,

где М(Н) - .зависимость остаточной намагниченности лент от внешнего намагничивающего поля (фиг.25), тогда

e.-f

,л м3

где

H- магнитная восприимчивость

леИты.

Если имеются заряды только на отр взках (bj k) и (-k; -b), то из симметрии очевидно, что экстремумы нормальной составляющей магнитного поля дефекта, записанного на ленту, будут иметь место в центре заряженных участков, т.е.

.±.bL

2

при

ik.

Например, при х

экстре-, это

k + Ъ -.

мум нормальной составляющей равен л эсАН.а k - Ь

. ГпЙь -ТГ

выражение получено из формулы ().

Пусть нормальиая составляющая напряженности поля ленты измеряется достаточно близко от ее поверхности, так что, у «1 k - Ь, Тогда

Ik - Ь

и, воспользовавшись тем, «

2у что arctg X

при к I, получим

6 к24н«§,.б„,

fh 2

Известно, что нормальная составляющая напряженности поля заряженной плоскости непосредственно на ее поверхности в системе СИ равна 61. т.е. половине плотности заряда

«ги. 2

расположенного в этой точке плоскости. Таким образом, максимальное значение нормальной { оставляющей поля, записи дефекта убывает как

Л

Установлено, что нелинейность характеристики М|.(Н (фиг.2S) приводит к более медленному убьшанию Н

гп

н

существуют области, глубин залегания 55

45

Гп

;дефекта при которых Н

вать медленнее, чем г- и

12559114

Расстояние между экстремумами нормальной составляющей напряженности поля записи дефекта на ленте определяется как

L k - b - 2h, - - -гг;«

гь 3

В этом Бьфажении Ь запишется из условия

л

,

S ха

+ н.. Н. - Н,

H42 irbibil

м

b

3

. (Hj.r,tblh4 Н,

если ,j

+ Н.

С увеличением H,j + Н значение Ь стремится к К. , исходное распределение тангенциальной составляющей поля дефекта в плоскости рабочего слоя ленты показано на фиг,2, л н да

Tiee,

когдп Hj ленты будет рарно

+ Нд величина L будет равна

HKJ HO величина 2h,. Выберем значение исходного намагничивающего поля HO близко к Hj ленты, например, в районе точки пере- . гиба характеристики ленты Н(фиг.2), тогда из приведенных оценок следует, что можно подобрать такое в , напри- Мер 6 2, что произведение

с

2AatH

а - f(h)

(2)

«

55

Величина показателя степени ot оп- 35 ределяется толщиной изделия, которая, в свою очередь, определяет мак- симальну1р глубину залегания дефекта. Так, для внутренних дефектов глубиной залегания h до 10 мм ct 40 выбрано равным 1 и при увеличении гл бины залегания hj увеличиваетсяot , для дефектов глубиной залегания h. до 20 мм ct равняется 3/2. ,

Таким образом, произведение Н. 45 не зависит от глубины залегания n-j, а в указанных пределах изменения глубины h J получаем однозначную зависиГ«

мость Н L от радиуса дефекта о , Так, дефекты разной величины имеют свои интервалы изменення произведения , которые не перекрываются.

Из этого следует, что величина произведения Н.Ь может служить информативнь)м параметром для определения размера дефекта независимо от глубины его залегания.

Пример. Для осуществления предлагаемого способа контроля исJi12

пользуются пластины 2 (фиг, 1), изготовленные из CT. i.

Размеры пластин следующие: длина 150 мм, ширина 100 мм; толщина меняется от 10 до 30 мм.

Внутренние дефекты 3 {(}гиг„1) в пластинах имитируются цилиндрическими отверстиями диаметрами I, 2, 3, 4 мм, расположенными на глубине залегания

дение , Далее .гат Л 1 строят графики зявисимости этого произведения от глубины залегания (фиг.З) и выясняют, что при контроле 5 изделий с глубиной залегания дефек тов h 10 мм величина произведения однозначно связана с величиной дефекта. Результаты зксперимен- тов показывают также, что для того,

от 2 до 30 мм Намагничивание образ- 10 чтобы вести магнитографический конт- цов осуществляют .с помощью электромаг- роль на глубине до 20 мм и опреде- нита постоянного тока. Пластины помещают торцами между полюсами электромагнита при межполюсном расстоя15

лять размеры дефектов независимо от их глубины залегания, удобнее выбрать коэффициенте; равньм 3/2 (фиг, 4).

Увеличив толшину изделия до 30 мм и выбрав Ы 2, получают выражение

г. ч.

НИИ 150 мм, причем площадь полюсов составляет 6750 мм .

Намагничивающее поле по толщине образца практически однородно; по длине область однородности порядка

60 мм и располагается в центральной 20 дл„ дефектов различной величины мож- части образцов. Длина псех дефектов но видеть, что интервалы изменения перпендикулярна полю Н„, а образующая параллельна поверхности образца, на который помещается лента. Запись производят на размагниченных отрез- S ках магнитных лент тина 2 длиной 100 мм « шириной 33 мм, Поле И„ действует вдоль длины ленты и илиянием краев отрезка ленты на центральную часть можно пренебречь. Величина намагничилающего ноля выбрана И„ 400 А/см.

Процесс записи шключается в намагничивании изделия с прлжатой к нему магнитной лентой 4 (фиг.1) до заданной величины И и последующим плавным уменьшением намагн1Г и- вающего поля до нуля. Отрезки лент прижимаются к иоверхности образца эластичной подушкой рабочим слоем 40 вниз, и считьдаание; производится также со стороны рабочего слоя, (-чи- тьшание нормально составллюп сй поля дефекта, записанного на ленту, производится лабораторным феррозопдо- чым магнитометром.

Для этого сканируют датчиком магнитометра по магнитной ленте, уложенной на специальной немагнитной

На графиках зависимостей (фиг.З) функции I,J,, от глубины залегания

значений функции Н 1., четко разделяются.

Так, Hanpi-fMep, велич1ша Н L для дефектов диаметром 1 мм изменял

ется от О до 300 мВ мм ; диаметром 2 мм - от 500 дл 900 мВ мм ; диаметром 3 мм - от 400 до 1800 мВ мм

30 диаметром 4 мм - от 2400 до 2800 мВ мм. Причем, средние значения величины произнедсяия Н,. L. для каждого размера дефектов пропорциональны а , где а - ра/ иус цилиндрического дефек22 та, что подтпсрждает правильность ((юрмулы (2) при piL 2,

«r.4t

45

2SAH2. 7 - f/ц тгр„ а f(h),

где f(l i,) - добавка более высоких гюрядкон малости.

Таким обра.зом, удается определить величину дефекта незаиисимо от его глубины залегания по всей толщине изделия, равной 30, мм.

Формула изобретения

Способ магнитографического контроля изделий из ферромагнитных мате- подставке. Результаты измерений пред- 0 риалов , заключающийся в том, что на ставлены на фиг.З. Топографию нор- поверхность контролируемого изделия малЬной составляющей поля ленты ре- укладывают аагнитную ленту, намагни-- гистрируют на длухкоординатный са- .чивают ее совместно с изделием и счи мописец (не показан).тьшают записанн то магнитную инфорИспользуя графические данные само-55 нацию с помощью датчика феррозондо- пишущего прибора и измерив расстоя- вого магнитометра, отличаю- ние между экстремумами нормальной щ и и с я тем, что, с целью повыше- составляющей Н, , получают произве- ния точности определения величины дедение , Далее .гат Л 1 строят графики зявисимости этого произведения от глубины залегания (фиг.З) и выясняют, что при контроле изделий с глубиной залегания дефек тов h 10 мм величина произведения однозначно связана с величиной дефекта. Результаты зксперимен- тов показывают также, что для того,

чтобы вести магнитографический конт- роль на глубине до 20 мм и опреде-

чтобы вести магнитографический конт- роль на глубине до 20 мм и опреде-

лять размеры дефектов независимо от их глубины залегания, удобнее выбрать коэффициенте; равньм 3/2 (фиг, 4).

Увеличив толшину изделия до 30 мм и выбрав Ы 2, получают выражение

г. ч.

дл„ дефектов различной величины мож но видеть, что интервалы изменения

На графиках зависимостей (фиг.З) функции I,J,, от глубины залегания

дл„ дефектов различной величины мож- но видеть, что интервалы изменения

значений функции Н 1., четко разделяются.

дл„ дефектов различной величины мож- но видеть, что интервалы изменения

Так, Hanpi-fMep, велич1ша Н L для дефектов диаметром 1 мм изменял

ется от О до 300 мВ мм ; диаметром 2 мм - от 500 дл 900 мВ мм ; диаметром 3 мм - от 400 до 1800 мВ мм

диаметром 4 мм - от 2400 до 2800 мВ мм. Причем, средние значения величины произнедсяия Н,. L. для каждого размера дефектов пропорциональны а , где а - ра/ иус цилиндрического дефекта, что подтпсрждает правильность ((юрмулы (2) при piL 2,

«r.4t

2SAH2. 7 - f/ц тгр„ а f(h),

где f(l i,) - добавка более высоких гюрядкон малости.

Таким обра.зом, удается определить величину дефекта незаиисимо от его глубины залегания по всей толщине изделия, равной 30, мм.

Формула изобретения

фекта независимо от глубины его за- леГ-ания, датчиком сканируют по нагнит- ной ленте, измеряют вгчичину Н нормальной составляющей напряженности поля дефекта, фиксирук т два экстрему- 5 щиньт изделия и изменяется в преде- ма этой нормальной составляющей, из- лах от 1 до 3.

меряют расстояние L между эттши экстремумами, размеры дефекта опр деляют из выражения 1.- L. где показатель степени qL зависит от то

щиньт изделия и изменяется в преде- лах от 1 до 3.

меряют расстояние L между эттши экстремумами, размеры дефекта определяют из выражения 1.- L. где показатель степени qL зависит от тол

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ магнитографического контроля изделий из ферромагнитных материалов | 1987 |

|

SU1413513A1 |

| Способ магнитографического контроля | 1987 |

|

SU1578629A1 |

| Устройство для магнитографической дефектоскопии | 1981 |

|

SU1002948A1 |

| Способ магнитографического контроля | 1987 |

|

SU1439481A1 |

| СПОСОБ МАГНИТОГРАФИЧЕСКОГО КОНТРОЛЯ СВАРНЫХ ШВОВ | 1990 |

|

RU2010225C1 |

| Контрольный образец для магнитной дефектоскопии | 1989 |

|

SU1658069A1 |

| СПОСОБ МАГНИТНОГО КОНТРОЛЯ ТОЧЕЧНЫХ СВАРНЫХ СОЕДИНЕНИЙ | 1992 |

|

RU2029295C1 |

| Способ определения параметров поверхностного дефекта типа трещины на ферромагнитном объекте | 1989 |

|

SU1777067A1 |

| УНИВЕРСАЛЬНЫЙ МАГНИТОГРАФИЧЕСКИЙ ДЕФЕКТОСКОП | 1993 |

|

RU2086972C1 |

| Способ магнитографического контроля и устройство для его осуществления | 1988 |

|

SU1552084A1 |

Изобретение относится к магнитной дефектоскопии и может применяться для определения величины дефекта в ферромагнитном изделии независимо . от глубины его залегания. Целью изобретения является повьцпение точности определения величины дефекта за счет использования нового, информативного параметра. Способ магнитографического контроля изделий осуществляется с помощью датчика феррозок- дового магнитометра, которым определяют величину Н нормальной составляющей напряженности поля дефекта, записанного на магнитную ленту, затем измеряют расстояние L между экстремумами этой нормальной-составляющей и в качестве информативного паракетра используют произведения , где показатель степени ot зависит от толщины изделия и изменяется в пределах от до 3,5 ил.

-K -Kt-f -SO |J // X.Hff

N

: 3

3- -к,-к -в - S

Ав

Н

f к,к Х,нм

f, ///; Л 5 Г .fff ,

H -fff .A/cM

ftrti-if,H8г 4 t 9 fOfl 18 ,m

(pve.S

U / ),ffe/tff

S 8 Ю1г Va20f2 2Sf8f

JOOO

,ffeff t

9 Iffn,,-.

«

W

гГкгв

g

Редактор А.Шандор

(pUS.S

Составитель В.Филинов Техред М.Ходанкч

g,ff

Корректор В. Синицкая

Заказ А815/43 Тираж 778Подписное

ВНИЖШ Государственного комитета СбСР

по делам изобретений и открытий П3035, Москва, Ж-35, Раушская наб., д.4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная,4

| Способ магнитографического контроля сварных соединений | 1975 |

|

SU564583A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Магнитографический дефектоскоп | 1979 |

|

SU796750A2 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1986-09-07—Публикация

1984-10-09—Подача