Изобретение относится к технике мокрой очистки газов от взвешенных в них твердых частиц, различных газообразных примесей и может найти применение в различных отраслях промышленности.

Целью изобретения является повышение эффективности работы аппарата под разрежением при уменьшении металлоемкости аппарата.

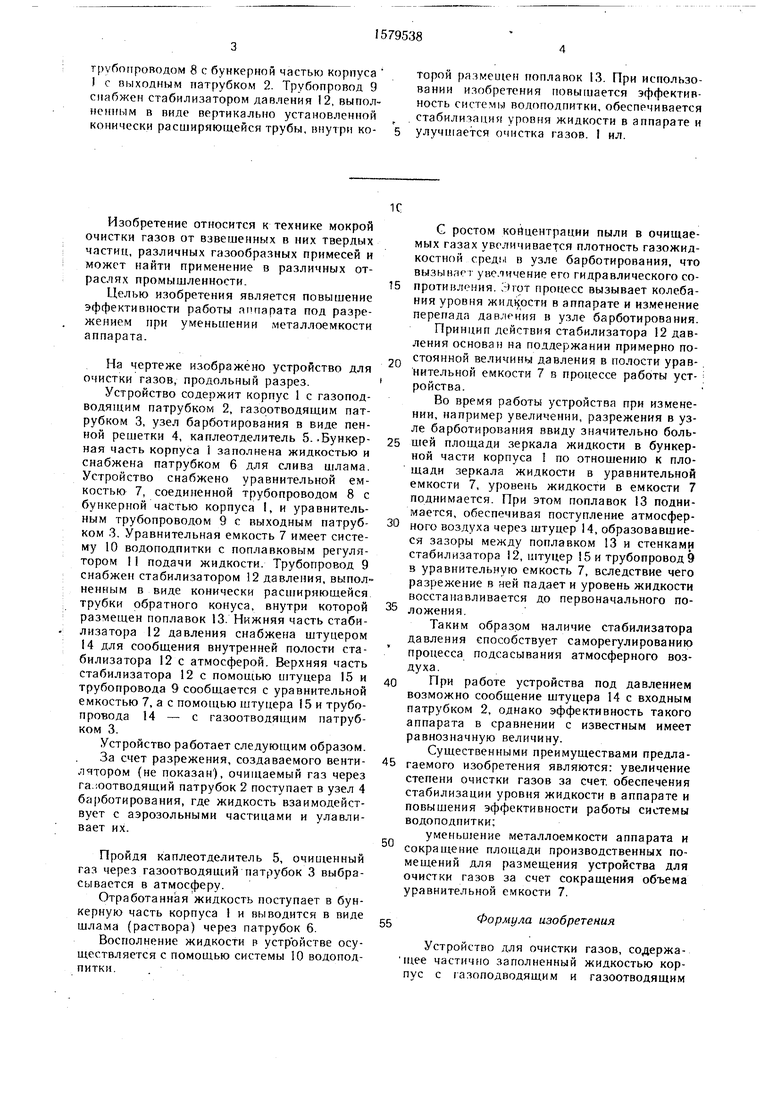

На чертеже изображено устройство для очистки газов, продольный разрез.

Устройство содержит корпус 1 с газопод- водящим патрубком 2, газоотводящим патрубком 3, узел барботирования в виде пенной решетки 4, каплеотделитель 5. .Бункер- ная часть корпуса 1 заполнена жидкостью и снабжена патрубком 6 для слива шлама. Устройство снабжено уравнительной емкостью 7, соединенной трубопроводом 8 с бункерной частью корпуса 1, и уравнительным трубопроводом 9 с выходным патруб- ком 3. Уравнительная емкость 7 имеет систему 10 водоподпитки с поплавковым регулятором 1 подачи жидкости. Трубопровод 9 снабжен стабилизатором 12 давления, выполненным в виде конически расширяющейся трубки обратного конуса, внутри которой размещен поплавок 13 Нижняя часть стабилизатора 12 давления снабжена штуцером 14 для сообщения внутренней полости стабилизатора 12 с атмосферой. Верхняя часть стабилизатора 12 с помощью штуцера 15 и трубопровода 9 сообщается с уравнительной емкостью 7, а с помощью штуцера 15 и трубопровода 14 - с газоотводящим патрубком 3.

Устройство работает следующим образом.

За счет разрежения, создаваемого венти- лчтором (не показан), очищаемый газ через га .оотводяший патрубок 2 поступает в узел 4 барботирования, где жидкость взаимодействует с аэрозольными частицами и улавливает их.

Пройдя каплеотделитель 5, очищенный газ через газоотводяший патрубок 3 выбрасывается в атмосферу.

Отработанная жидкость поступает в бункерную часть корпуса I и выводится в виде шлама (раствора) через патрубок 6

Восполнение жидкости в устройстве осуществляется с помощью системы 10 водопод- питкн

С ростом концентрации пыли в очищаемых газах увеличивается плотность газожидкостной среды в узле барботирования, что вызывав увеличение его гидравлического со- противл лния. ,-Мот процесс вызывает колебания уровня жидкости в аппарате и изменение перепада давления в узле барботирования.

Принцип действия стабилизатора 12 давления основан на поддержании примерно постоянной величины давления в полости уравнительной емкости 7 в процессе работы устройства.

Во время работы устройства при изменении, например увеличении, разрежения в узле барботирования ввиду значительно большей площади зеркала жидкости в бункерной части корпуса 1 по отношению к площади зеркала жидкости в уравнительной емкости 7, уровень жидкости в емкости 7 поднимается. При этом поплавок 13 поднимается, обеспечивая поступление атмосферного воздуха через штуцер 14, образовавшиеся зазоры между поплавком 13 и стенками стабилизатора 12, штуцер 15 и трубопровод 9 в уравнительную емкость 7, вследствие чего разрежение в чей падает и уровень жидкости восстанавливается до первоначального положения

Таким образом наличие стабилизатора давления способствует саморегулированию процесса подсасывания атмосферного воздуха

При работе устройства под давлением возможно сообщение штуцера 14 с входным патрубком 2, однако эффективность такого аппарата в сравнении с известным имеет равнозначную величину.

Существенными преимуществами предлагаемого изобретения являются: увеличение степени очистки газов за счет обеспечения стабилизации уровня жидкости в аппарате и повышения эффективности работы системы водоподпитки;

уменьшение металлоемкости аппарата и сокращение площади производственных помещений для размещения устройства для очистки газов за счет сокращения объема уравнительной емкости 7.

Формула изобретения

Устройство для очистки газов, содержа- 1 щее частично заполненный жидкостью корпус с г азоподводящим и газоотводящим

патрубками, узел барботирования. каплеот- делитель, систему водоподпитки с регулятором подачи жидкости, уравнительную емкость, сообщенную посредством трубопровода с бункерной частью корпуса и посредством уравнительного трубопровода с газоот- водящим патрубком, отличающееся тем, что, с целью повышения эффективности работы аппарата под разрежением при уменьшении

его металлоемкости, оно снабжено стабили затором давления, установленным на уравни тельном трубопроводе, оснащенным поплав ком и выполненным в виде ориентированного вертикально обратного конуса, меньшее нижнее основание которого сообщено с атмосферой, а верхнее большее - с газоотво- дящим патрубком и с уравнительной ем костью.

| название | год | авторы | номер документа |

|---|---|---|---|

| Аппарат для мокрой очистки газов | 1984 |

|

SU1243780A1 |

| ПЫЛЕГАЗОУЛОВИТЕЛЬ-КОНЦЕНТРАТОР | 1992 |

|

RU2108849C1 |

| Аппарат для мокрой очистки газов | 1987 |

|

SU1433482A1 |

| УСТРОЙСТВО ДЛЯ ОТВОДА КОНДЕНСАТА | 2003 |

|

RU2246066C1 |

| ГИДРОБАК НАДДУВАЕМЫЙ | 1970 |

|

SU282853A1 |

| Устройство, стабилизирующее давление в напорном нефтепроводе | 2016 |

|

RU2644879C1 |

| Гидродинамический газоочиститель | 1985 |

|

SU1338875A1 |

| Устройство для очистки отработавших газов двигателя внутреннего сгорания | 1984 |

|

SU1320466A1 |

| Аппарат для выращивания микроорганизмов | 1973 |

|

SU485143A1 |

| РЕАКТОР ЖИДКОФАЗНОГО ГИДРИРОВАНИЯ | 1989 |

|

SU1686746A1 |

Изобретение относится к мокрой очистке газов от пыли и газообразных примесей. Целью изобретения является повышение эффективности аппарата в работе под разрежением при уменьшении металлоемкости. Сущность изобретения: с целью повышения эффективности работы аппарата под разрежением при уменьшении его металлоемкости, оно снабжено стабилизатором давления, установленным на уравнительном трубопроводе, оснащенным поплавком и выполненным в виде ориентированного вертикально обратного конуса, меньшее нижнее основание которого сообщено с атмосферой а верхнее большее - с газоотводящими патрубками и с уравнительной емкостью. 1 ил.

| Аппарат для мокрой очистки газа | 1976 |

|

SU601033A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Планшайба для точной расточки лекал и выработок | 1922 |

|

SU1976A1 |

| Патент СССР № 448622, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ПРИБОР ДЛЯ ЗАПИСИ И ВОСПРОИЗВЕДЕНИЯ ЗВУКОВ | 1923 |

|

SU1974A1 |

Авторы

Даты

1990-07-23—Публикация

1987-02-20—Подача