Изобретение относится к обработке металлов давлением и касается разработки инструмента для получения на прессах без независимой прошивной системы труб из тугоплавких металлов.

Цель изобретения - повшение стойкости инструмента и производительности процесса, а также расширение технологи- ческих возможностей.

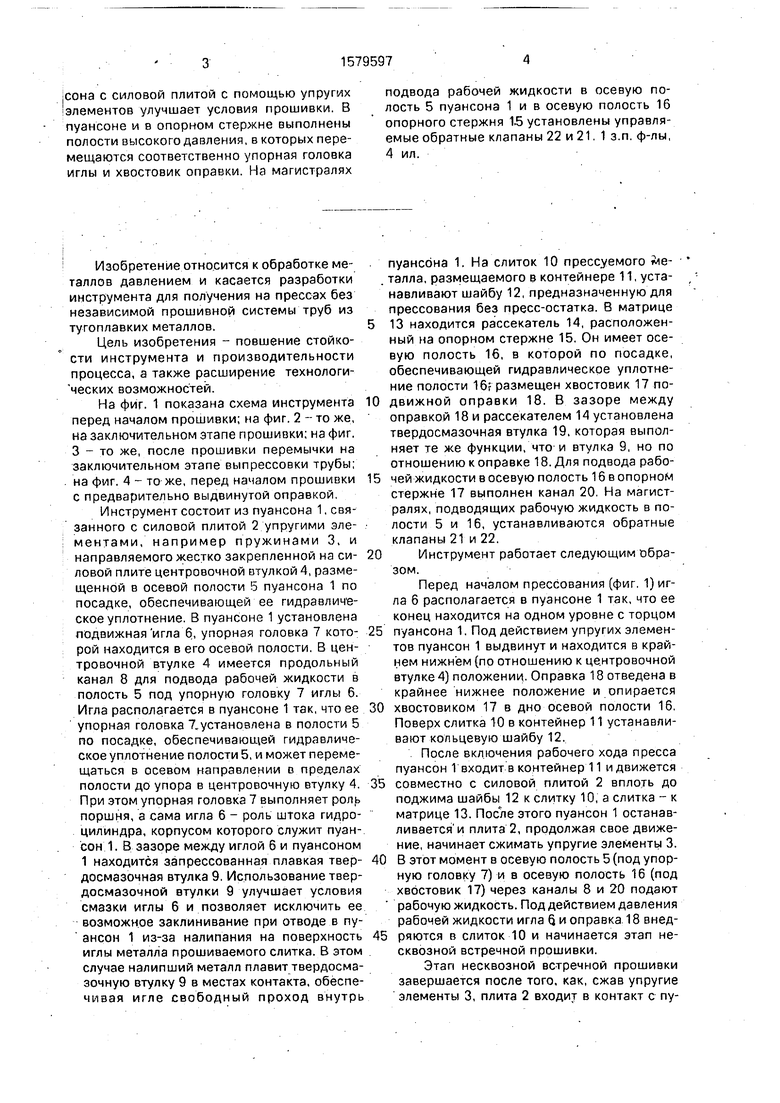

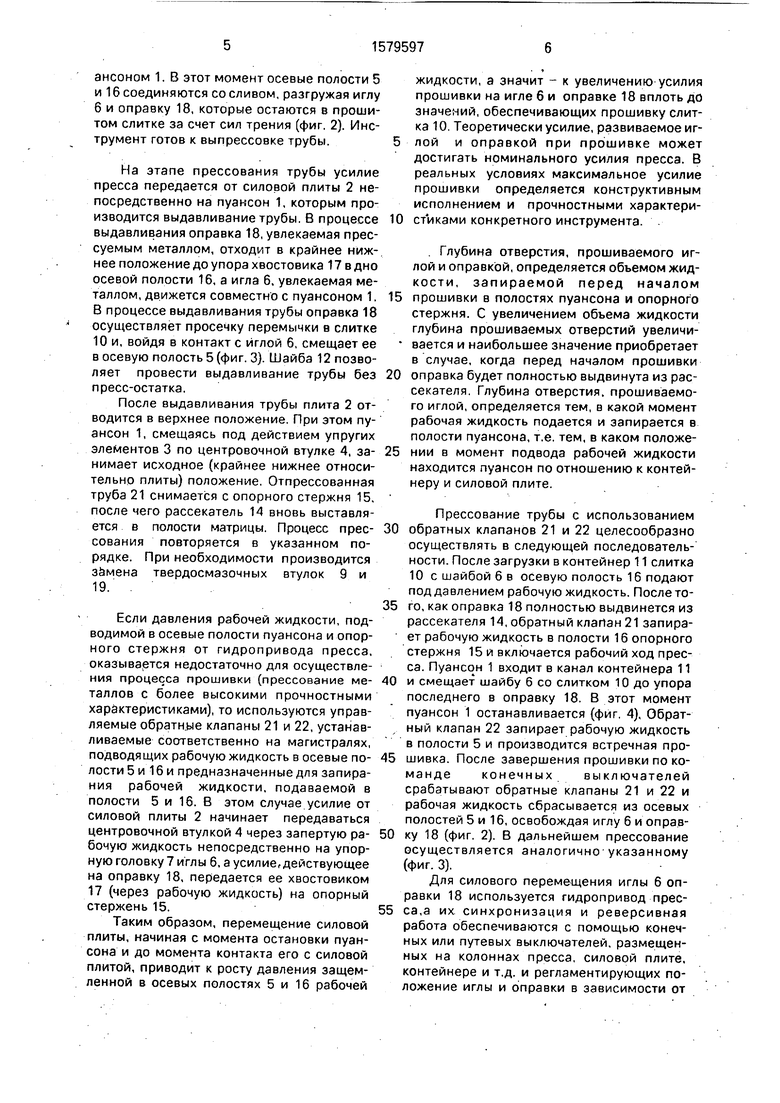

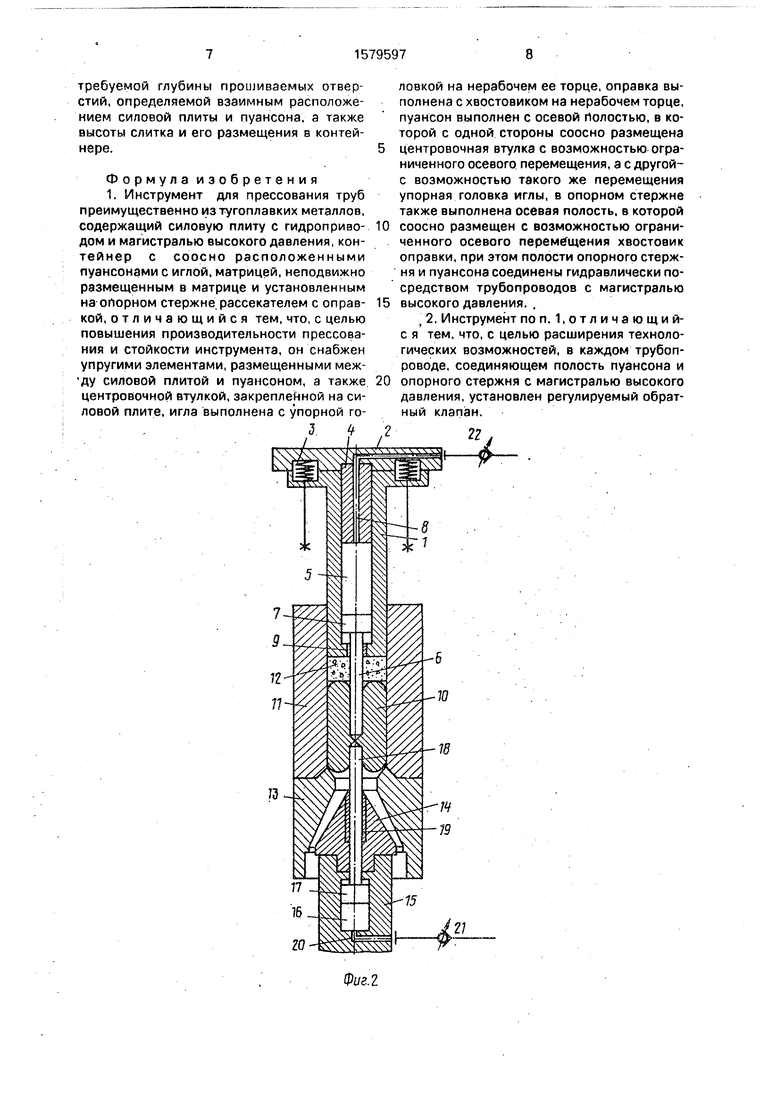

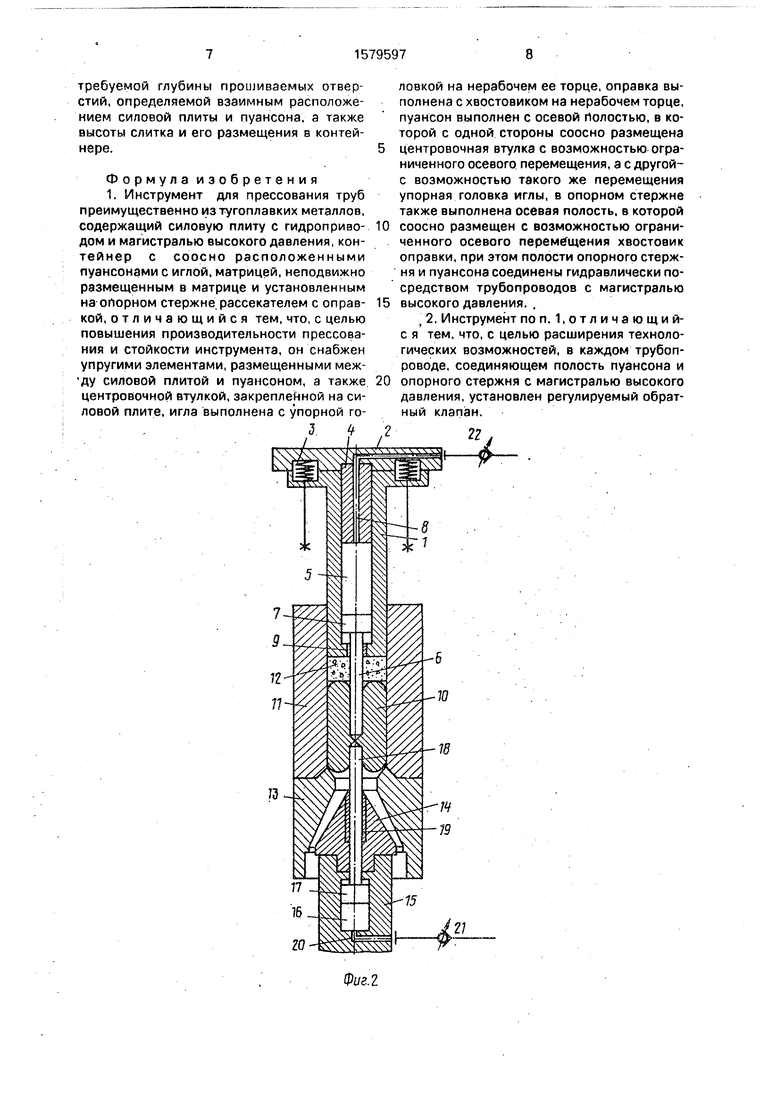

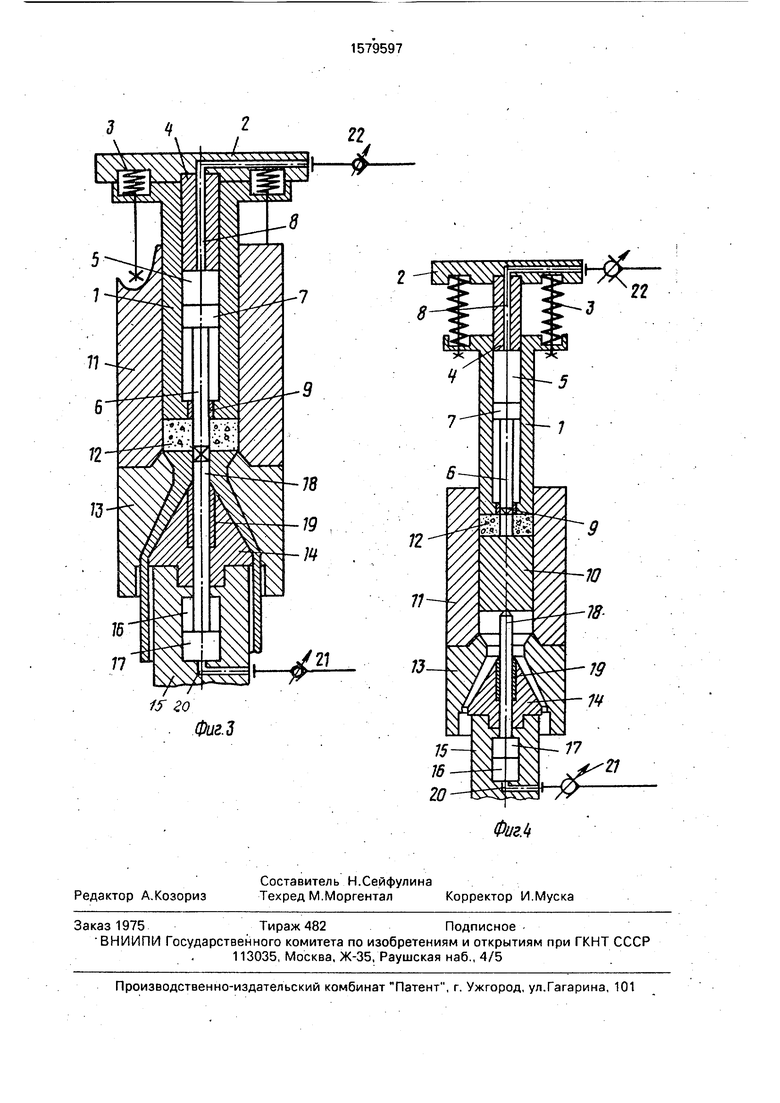

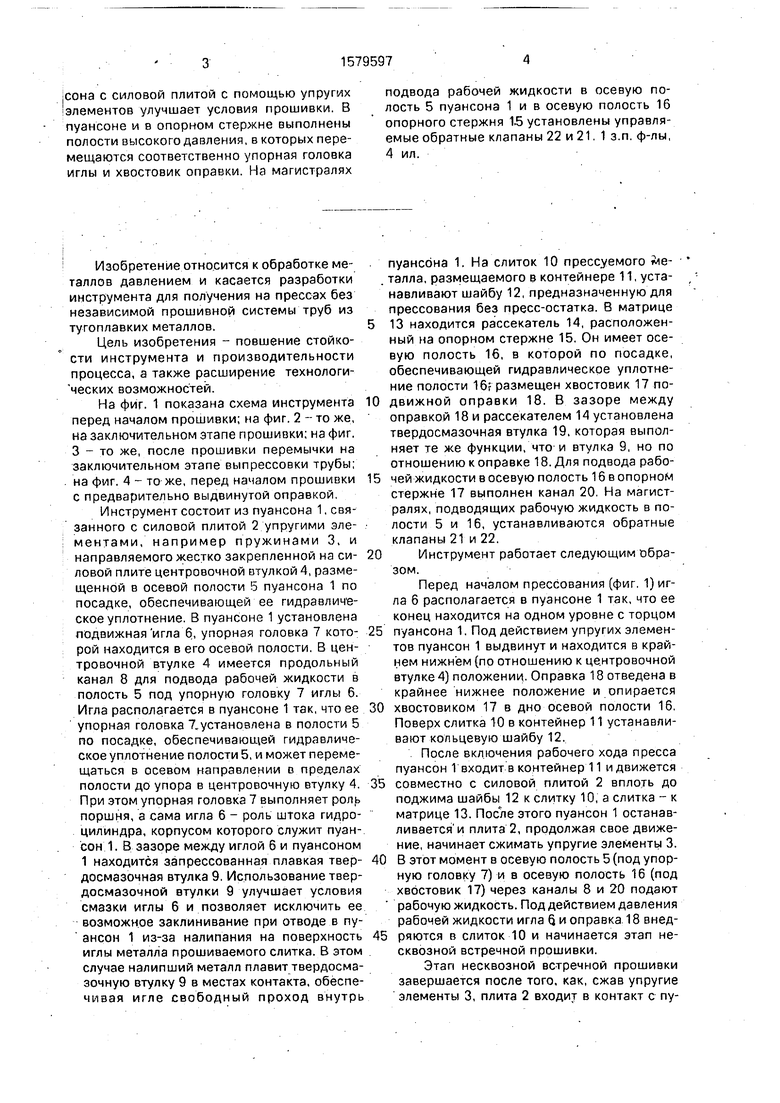

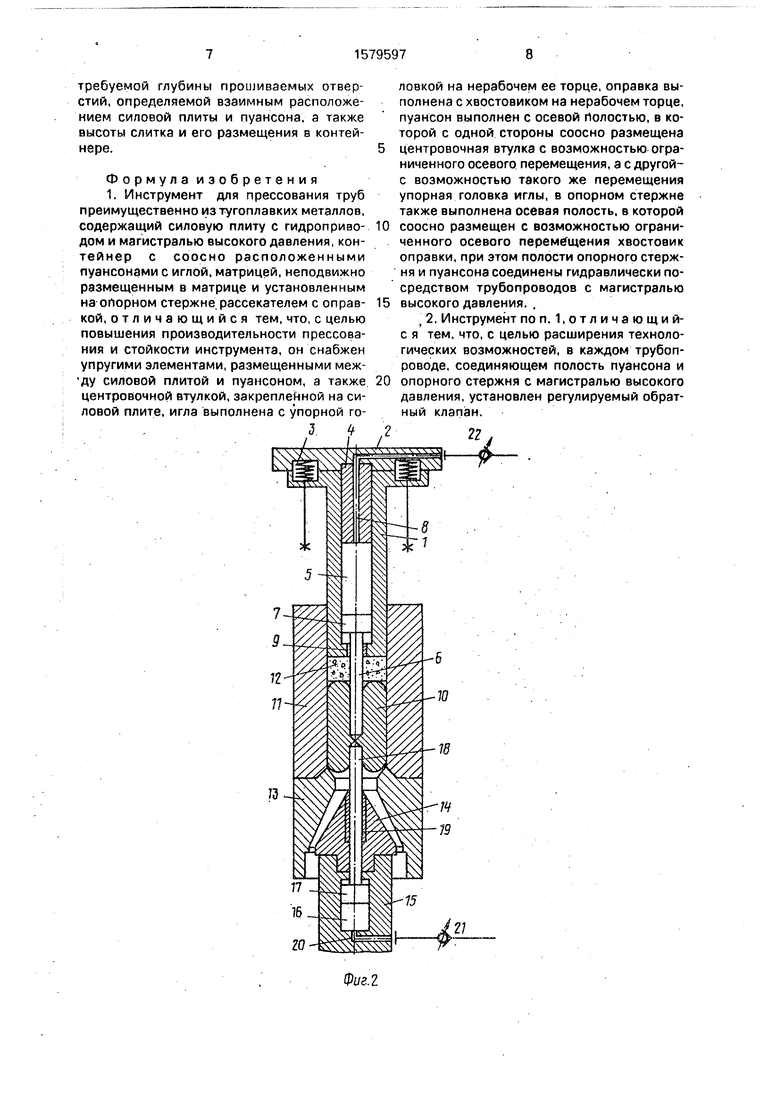

На фиг. 1 показана схема инструмента перед началом прошивки; на фиг. 2 - то же, на заключительном этапе прошивки; на фиг. 3 - то же, после прошивки перемычки на заключительном этапе выпрессовки трубы; на фиг. 4 - то же, перед началом прошивки с предварительно выдвинутой оправкой.

Инструмент состоит из пуансона 1, связанного с силовой плитой 2 упругими элементами, например пружинами 3, и направляемого жестко закрепленной на силовой плите центровочной втулкой 4, размещенной в осевой полости 5 пуансона 1 по посадке, обеспечивающей ее гидравлич е- ское уплотнение. В пуансоне 1 установлена подвижная игла б, упорная головка 7 которой находится в его осевой полости. В центровочной втулке 4 имеется продольный канал 8 для подвода рабочей жидкости в полость 5 под упорную головку 7 иглы 6. Игла располагается в пуансоне 1 так, что ее упорная головка 7,установлена в полости 5 по посадке, обеспечивающей гидравлическое уплотнение полости 5, и может перемещаться в осевом направлении в пределах полости до упора в центровочную втулку 4. При этом упорная головка 7 выполняет роль поршня, а сама игла 6 - роль штока гидроцилиндра, корпусом которого служит пуансон 1. В зазоре между иглой 6 и пуансоном 1 находится запрессованная плавкая твер- досмазочная втулка 9. Использование твер- досмазочной втулки 9 улучшает условия смазки иглы 6 и позволяет исключить ее возможное заклинивание при отводе в пуансон 1 из-за налипания на поверхность иглы металла прошиваемого слитка. В этом случае налипший металл плавит твердосма- зочную втулку 9 в местах контакта, обеспечивая игле свободный проход внутрь

пуансона 1. На слиток 10 прессуемого Металла, размещаемого в контейнере 11, устанавливают шайбу 12, предназначенную для прессования без пресс-остатка. В матрице

13 находится рассекатель 14, расположенный на опорном стержне 15. Он имеет осевую полость 16, в которой по посадке, обеспечивающей гидравлическое уплотнение полости 16 размещен хвостовик 17 подвижной оправки 18. В зазоре между оправкой 18 и рассекателем 14 установлена твердосмазочная втулка 19, которая выполняет те же функции, что и втулка 9, но по отношению к оправке 18. Для подвода рабочей жидкости в осевую полость 16 в опорном стержне 17 выполнен канал 20. На магистралях, подводящих рабочую жидкость в полости 5 и 16, устанавливаются обратные клапаны 21 и 22.

Инструмент работает следующим образом.

Перед началом прессования (фиг. 1) игла 6 располагается в пуансоне 1 так, что ее конец находится на одном уровне с торцом

пуансона 1. Под действием упругих элементов пуансон 1 выдвинут и находится в крайнем нижнем (по отношению к центровочной втулке 4) положении. Оправка 18 отведена в крайнее нижнее положение и опирается

хвостовиком 17 в дно осевой полости 16. Поверх слитка 10 в контейнер 11 устанавливают кольцевую шайбу 12.

После включения рабочего хода пресса пуансон 1 входит в контейнер 11 и движется

совместно с силовой плитой 2 вплоть до поджима шайбы 12 к слитку 10, а слитка - к матрице 13. После этого пуансон 1 останавливается и плита 2, продолжая свое движение, начинает сжимать упругие элементы 3.

0 В этот момент в осевую полость 5 (под упорную головку 7) и в осевую полость 16 (под хвостовик 17) через каналы 8 и 20 подают рабочую жидкость. Под действием давления рабочей жидкости игла § и оправка 18 внед5 ряются в слиток 10 и начинается этап несквозной встречной прошивки.

Этап несквозной встречной прошивки завершается после того, как, сжав упругие элементы 3, плита 2 входит в контакт с пуаксоном 1. В этот момент осевые полости 5 и 16 соединяются со сливом, разгружая иглу б и оправку 18, которые остаются в прошитом слитке за счет сил трения (фиг. 2). Инструмент готов к выпрессовке трубы.

На этапе прессования трубы усилие пресса передается от силовой плиты 2 непосредственно на пуансон 1, которым производится выдавливание трубы. В процессе выдавливания оправка 18, увлекаемая прессуемым металлом, отходит в крайнее нижнее положение до упора хвостовика 17 в дно осевой полости 16, а игла 6, увлекаемая металлом, движется совместно с пуансоном 1. В процессе выдавливания трубы оправка 18 осуществляет просечку перемычки в слитке 10 и, войдя в контакт с иглой 6, смещает ее в осевую полость 5 (фиг. 3). Шайба 12 позволяет провести выдавливание трубы без пресс-остатка.

После выдавливания трубы плита 2 отводится в верхнее положение. При этом пуансон 1, смещаясь под действием упругих элементов 3 по центровочной втулке 4, занимает исходное (крайнее нижнее относительно плиты) положение. Отпрессованная труба 21 снимается с опорного стержня 15, после чего рассекатель 14 вновь выставляется в полости матрицы. Процесс прессования повторяется в указанном порядке. При необходимости производится замена твердосмазочных втулок 9 и 19.

Если давления рабочей жидкости, подводимой в осевые полости пуансона и опорного стержня от гидропривода пресса, оказывается недостаточно для осуществления процесса прошивки (прессование металлов с более высокими прочностными характеристиками), то используются управляемые обратные клапаны 21 и 22, устанавливаемые соответственно на магистралях, подводящих рабочую жидкость в осевые полости 5 и 16 и предназначенные для запирания рабочей жидкости, подаваемой в полости 5 и 16. В этом случае усилие от силовой плиты 2 начинает передаваться центровочной втулкой 4 через запертую рабочую жидкость непосредственно на упорную головку 7 иглы 6, а усилие,действующее на оправку 18, передается ее хвостовиком 17 (через рабочую жидкость) на опорный стержень 15.

Таким образом, перемещение силовой плиты, начиная с момента остановки пуансона и до момента контакта его с силовой плитой, приводит к росту давления защемленной в осевых полостях 5 и 16 рабочей

жидкости, а значит - к увеличению усилия прошивки на игле б и оправке 18 вплоть до значений, обеспечивающих прошивку слитка 10 Теоретически усилие, развиваемое иг5 лой и оправкой при прошивке может достигать номинального усилия пресса. В реальных условиях максимальное усилие прошивки определяется конструктивным исполнением и прочностными характери0 стиками конкретного инструмента.

Глубина отверстия, прошиваемого иглой и оправкой, определяется объемом жидкости, запираемой перед началом

5 прошивки в полостях пуансона и опорного

стержня. С увеличением объема жидкости

глубина прошиваемых отверстий увеличи вается и наибольшее значение приобретает

в случае, когда перед началом прошивки

0 оправка будет полностью выдвинута из рассекателя. Глубина отверстия, прошиваемого иглой, определяется тем, в какой момент рабочая жидкость подается и запирается в полости пуансона, т.е. тем, в каком положе5 нии в момент подвода рабочей жидкости находится пуансон по отношению к контейнеру и силовой плите.

Прессование трубы с использованием

0 обратных клапанов 21 и 22 целесообразно осуществлять в следующей последовательности. После загрузки в контейнер 11 слитка 10 с шайбой 6 в осевую полость 16 подают под давлением рабочую жидкость. После то5 го, как оправка 18 полностью выдвинется из рассекателя 14, обратный клапан 21 запирает рабочую жидкость в полости 16 опорного стержня 15 и включается рабочий ход пресса. Пуансон 1 входит в канал контейнера 11

0 и смещает шайбу 6 со слитком 10 до упора последнего в оправку 18. В этот момент пуансон 1 останавливается (фиг, 4), Обратный клапан 22 запирает рабочую жидкость в полости 5 и производится встречная про5 шивка. После завершения прошивки по команде конечных выключателей срабатывают обратные клапаны 21 и 22 и рабочая жидкость сбрасывается из осевых полостей 5 и 16, освобождая иглу 6 и оправ0 ку 18 (фиг. 2). В дальнейшем прессование осуществляется аналогично указанному (фиг. 3).

Для силового перемещения иглы 6 оправки 18 используется гидропривод прес5 са,а их синхронизация и реверсивная работа обеспечиваются с помощью конечных или путевых выключателей, размещенных на колоннах пресса, силовой плите, контейнере и т.д. и регламентирующих положение иглы и оправки в зависимости от

требуемой глубины прошиваемых отверстий, определяемой взаимным расположением силовой плиты и пуансона, а также высоты слитка и его размещения в контейнере.

Формула изобретения 1. Инструмент для прессования труб преимущественно из тугоплавких металлов, содержащий силовую плиту с гидроприво- дом и магистралью высокого давления, контейнер с соосно расположенными пуансонами с иглой, матрицей, неподвижно размещенным в матрице и установленным на опорном стержне рассекателем с оправ- кой, отличающийся тем, что, с целью повышения производительности прессования и стойкости инструмента, он снабжен упругими элементами, размещенными меж- чду силовой плитой и пуансоном, а также центровочной втулкой,закреплейной на силовой плите, игла выполнена с упорной го3 4 /

20

ловкой на нерабочем ее торце, оправка выполнена с хвостовиком на нерабочем торце, пуансон выполнен с осевой Полостью, в которой с одной стороны соосно размещена центровочная втулка с возможностью ограниченного осевого перемещения, а с другой- с возможностью такого же перемещения упорная головка иглы, в опорном стержне также выполнена осевая полость, в которой соосно размещен с возможностью ограниченного осевого перемещения хвостовик оправки, при этом полости опорного стержня и пуансона соединены гидравлически посредством трубопроводов с магистралью высокого давления. .

t 2. Инструмент поп. 1,отличающий- с я тем, что, с целью расширения технологических возможностей, в каждом трубопроводе, соединяющем полость пуансона и опорного стержня с магистралью высокого давления, установлен регулируемый обратный клапан.

/7 tt

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прессования труб из тугоплавких металлов и инструмент для его осуществления | 1988 |

|

SU1572726A1 |

| Способ прессования труб из тугоплавких металлов и инструмент для его осуществления | 1986 |

|

SU1368058A1 |

| Способ получения бесшовных плакированных профилей и инструмент для его осуществления | 1988 |

|

SU1697919A1 |

| ИНСТРУМЕНТ ДЛЯ ПРЕССОВАНИЯ ТРУБ СО СВАРКОЙ | 2007 |

|

RU2340418C1 |

| Устройство для безокислительного прессования полых заготовок | 1991 |

|

SU1834732A3 |

| Устройство для прошивки слитков и прессования труб из тугоплавких металлов | 1984 |

|

SU1250335A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛЫХ ЗАГОТОВОК | 1994 |

|

RU2065788C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНЫХ БЕСШОВНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА И ГОРИЗОНТАЛЬНЫЙ ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2343031C1 |

| ПРЕСС ДЛЯ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ МЕТАЛЛИЧЕСКИХ ЗАГОТОВОК ОБРАТНЫМ ВЫДАВЛИВАНИЕМ | 1987 |

|

RU2074780C1 |

| Способ прессования профильной заготовки и инструмент для его осуществления | 1989 |

|

SU1697918A1 |

Изобретение относится к обработке металлов давлением и касается инструмента для получения на прессах без независимой прошивной системы труб из тугоплавких металлов. Цель изобретения - повышение производительности, стойкости инструмента и расширение технологических возможностей. Инструмент снабжен упругими элементами, размещенными между силовой плитой и пуансоном, а также центровочной втулкой, закрепленной на силовой плите, игла выполнена с упорной головкой на нерабочем ее торце, оправка выполнена с хвостовиком на нерабочем торце, пуансон выполнен с осевой полостью, в которой с одной стороны соосно размещена центровочная втулка с возможностью ограниченного осевого перемещения, а с другой - с возможностью такого же перемещения упорная головка иглы, в опорном стержне также выполнена осевая полость, в которой соосно размещен с возможностью ограниченного осевого перемещения хвостовик оправки, при этом полости опорного стержня и пуансона соединены гидравлически посредством трубопроводов и магистралью высокого давления. В каждом трубопроводе, соединяющем полость пуансона и опорного стержня с магистралью высокого давления, установлен регулируемый обратный клапан. 1 з.п. ф-лы, 2 ил.

| Способ прессования труб из тугоплавких металлов и инструмент для его осуществления | 1986 |

|

SU1368058A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-07-23—Публикация

1988-05-12—Подача