Изобретение относится к обработке металлов давлением и касается разработки способа производства на прес- сах труб с переменным сечением по длине трубы, в частности деталей типа сопло.

Цель изобретения - расширениетехнологических возможностей путем получения труб с переменным по длине сечением.

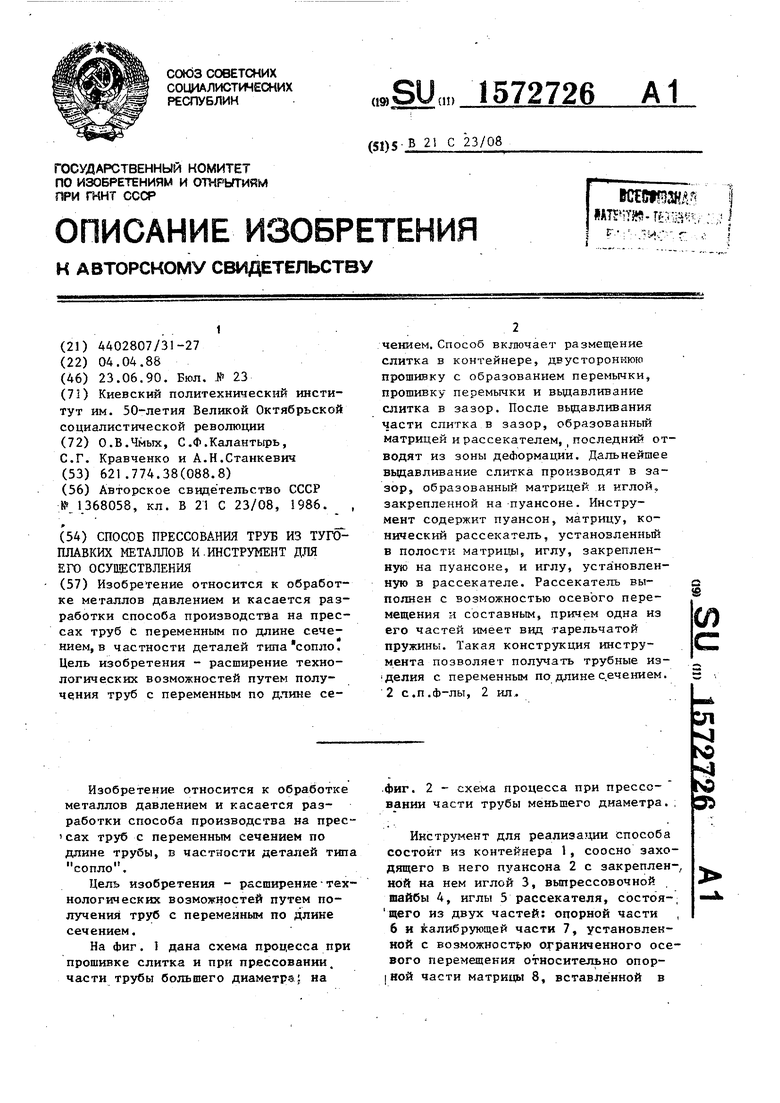

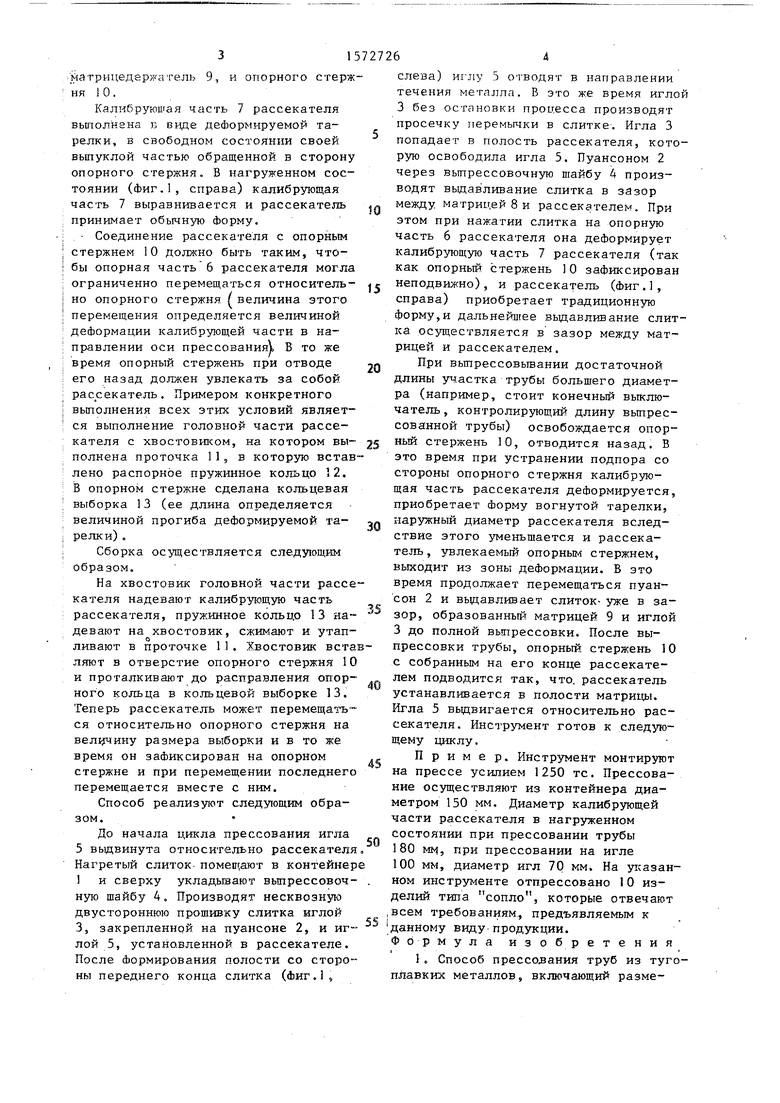

На фиг. 1 дана схема процесса при прошивке слитка и при прессовании. части трубы большего диаметр®; на

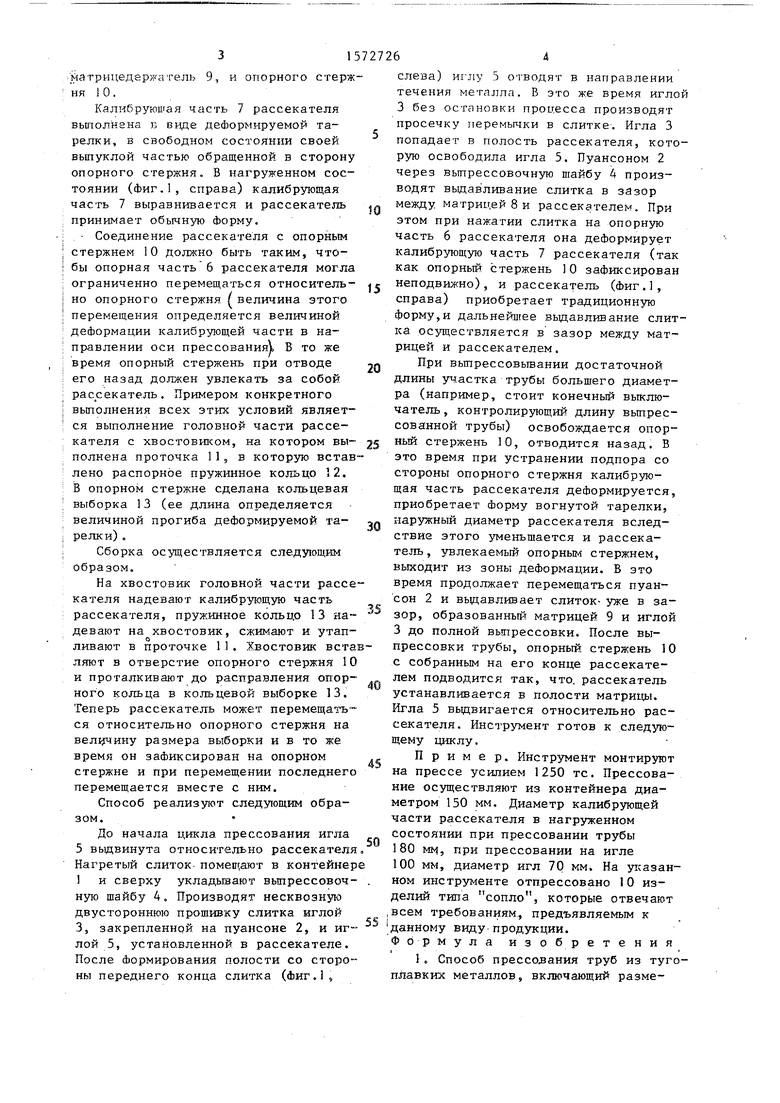

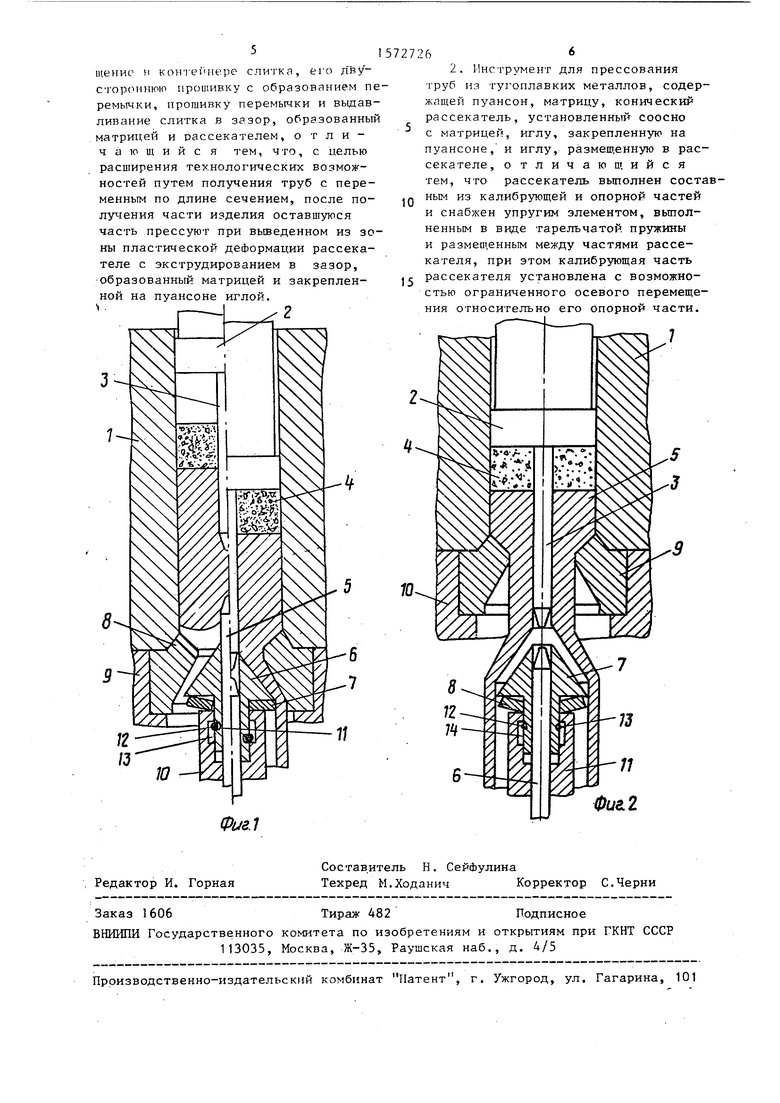

.фиг. 2 - схема процесса при прессовании части трубы меньшего диаметра.,

Инструмент для реализации способа состоит из контейнера 1, соосно заходящего в него пуансона 2 с закреплен-, ной на нем иглой 3, выпрессовочной шайбы 4, иглы 5 рассекателя, состоя-,

щего из двух частей: опорной части б и калибрующей части 7, установленной с возможностью ограниченного осевого перемещения относительно опорI ной части матрицы 8, вставленной в

:л

si

N0

N5 3

матрицедержагель 9, и опорного стержня 10.

Калибруюшая часть 7 рассекателя выполнена п виде деформируемой тарелки, в свободном состоянии своей выпуклой частью обращенной в сторону опорного стержня. В нагруженном состоянии (Фиг.1, справа) калибрующая часть 7 выравнивается и рассекатель принимает обычную форму.

Соединение рассекателя с опорным стержнем 10 должно быть таким, чтобы опорная часть 6 рассекателя могла ограниченно перемещаться относитель- но опорного стержня / величина этого перемещения определяется величиной деформации калибрующей части в направлении оси прессования), В то же время опорный стержень при отводе его назад должен увлекать за собой рассекатель. Примером конкретного выполнения всех этих условий является выполнение головной части рассекателя с хвостовиком, на котором вы- полнена проточка 11, в которую вставлено распорное пружинное кольцо 12. В опорном стержне сделана кольцевая выборка 13 (ее длина определяется величиной прогиба деформируемой тарелки) .

Сборка осуществляется следующим образом.

На хвостовик головной части рассекателя надевают калибрующую часть рассекателя, пружинное кольцо 13 на- девают на хвостовик, сжимают и утапливают в проточке 11. Хвостовик всталяют в отверстие опорного стержня 10 и проталкивают до расправления опор- ного кольца в кольцевой выборке 13. Теперь рассекатель может перемещать™ ся относительно опорного стержня на величину размера выборки и в то же время он зафиксирован на опорном стержне и при перемещении последнего перемещается вместе с ним.

Способ реализуют следующим образом.

До начала цикла прессования игла 5 выдвинута относительно рассекателя Нагретый слиток помещают в контейнер 1 и сверху укладывают выпрессовоч- ную шайбу 4. Производят несквоэную двустороннюю прошивку слитка иглой 3, закрепленной на пуансоне 2, и иг лой 5, установленной в рассекателе. После Формирования полости со сторо ны переднего конца слитка (Фиг.1,

д

j д 5

0

0

5

слева) HIлу 5 отводят в направлении течения металла. В это же время иглой 3 без остановки процесса производят просечку перемычки в слитке. Игла 3 попадает в полость рассекателя, которую освободила игла 5. Пуансоном 2 через выпрессовочную шайбу 4 производят выдавливание слитка в зазор между матрицей 8 и рассекателем. При этом при нажатии слитка на опорную часть 6 рассекателя она деформирует калибрующую часть 7 рассекателя (так как опорный стержень 10 зафиксирован неподвижно), и рассекатель (Фиг.1, справа) приобретает традиционную форму,и дальнейшее выдавливание слитка осуществляется в зазор между матрицей и рассекателем.

При выпрессовывании достаточной длины участка трубы большего диаметра (например, стоит конечный выключатель , контролирующий длину выпрес- сованной трубы) освобождается опорный стержень 30, отводится назад. В это время при устранении подпора со стороны опорного стержня калибрующая часть рассекателя деформируется, приобретает форму вогнутой тарелки, наружный диаметр рассекателя вследствие этого уменьшается и рассекатель, увлекаемый опорным стержнем, выходит из зоны деформации. В это время продолжает перемещаться пуансон 2 и выдавливает слиток- уже в зазор, образованный матрицей 9 и иглой 3 до полной выпрессовки. После вы- прессовки трубы, опорный стержень 10 с собранным на его конце рассекателем подводится так, что. рассекатель устанавливается в полости матрицы. Игла 5 выдвигается относительно рассекателя. Инструмент готов к следующему циклу.

Пример. Инструмент монтируют на прессе усилием 1250 тс. Прессование осуществляют из контейнера диаметром 150 мм. Диаметр калибрующей части рассекателя в нагруженном состоянии при прессовании трубы 180 мм, при прессовании на игле 100 мм, диаметр игл 70 км. На указанном инструменте отпрессовано 10 изделий типа сопло, которые отвечают

.всем требованиям, предъявляемым к

1данному виду продукции. Формула изобретения

1. Способ прессования труб из тугоплавких металлов, включающий размещенио и кош ейнерс слитка, ею двустороннюю прошивку с образованием перемычки, прошивку перемычки и выдавливание слитка в зазор, образованный матрицей и рассекателем, о т л и - чающийся тем, что, с целью расширения технологических возможностей путем получения труб с переменным по длине сечением, после получения части изделия оставшуюся часть прессуют при выведенном из зоны пластической деформации рассекателе с экструдированием в зазор, образованный матрицей и закрепленной на пуансоне иглой.

7J

ФигЛ

72726

2. Инструмент для прессования ipy6 из тугоплавких металлов, содержащей пуансон, матрицу, конический рассекатель, установленный соосно с матрицей, иглу, закрепленную на пуансоне, и иглу, размещенную в рассекателе, о тличающийся тем, что рассекатель выполнен составным из калибрующей и опорной частей и снабжен упругим элементом, выполненным в виде тарельчатой пружины и размещенным между частями рассекателя, при этом калибрующая часть рассекателя установлена с возможностью ограниченного осевого перемещения относительно его опорной части.

10

15

Фиг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прессования труб из тугоплавких металлов и инструмент для его осуществления | 1986 |

|

SU1368058A1 |

| Инструмент для прессования труб преимущественно из тугоплавких металлов | 1988 |

|

SU1579597A1 |

| Способ прессования профильной заготовки и инструмент для его осуществления | 1989 |

|

SU1697918A1 |

| Способ получения бесшовных плакированных профилей и инструмент для его осуществления | 1988 |

|

SU1697919A1 |

| Устройство для прошивки слитков и прессования труб из тугоплавких металлов | 1984 |

|

SU1250335A1 |

| Способ изготовления труб из слитков | 1984 |

|

SU1238822A1 |

| ИНСТРУМЕНТ ДЛЯ ПРЕССОВАНИЯ ТРУБ СО СВАРКОЙ | 2007 |

|

RU2340418C1 |

| СПОСОБ ПРЕССОВАНИЯ ТРУБ БОЛЬШОГО ДИАМЕТРА | 1998 |

|

RU2146177C1 |

| УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ ТРУБ | 2004 |

|

RU2275981C2 |

| Устройство для безокислительного прессования полых заготовок | 1991 |

|

SU1834732A3 |

Изобретение относится к обработке металлов давлением и касается разработки способа производства на прессах труб с переменным по длине сечением, в частности деталей типа сопло. Цель изобретения - расширение технологических возможностей путем получения труб с переменным по длине сечением. Способ включает размещение слитка в контейнере, двустороннюю прошивку с образованием перемычки, прошивку перемычки и выдавливание слитка в зазор. После выдавливания части слитка в зазор, образованный матрицей и рассекателем, последний отводят из зоны деформации. Дальнейшее выдавливание слитка производят в зазор, образованный матрицей и иглой, закрепленной на пуансоне. Инструмент содержит пуансон, матрицу, конический рассекатель, установленный в полости матрицы, иглу, закрепленную на пуансоне, и иглу, установленную в рассекателе. Рассекатель выполнен с возможностью осевого перемещения и составным причем, одна из его частей имеет вид тарельчатой пружины. Такая конструкция инструмента позволяет получать трубные изделия с переменным по длине сечением. 2 с.п. ф-лы, 2 ил.

| Способ прессования труб из тугоплавких металлов и инструмент для его осуществления | 1986 |

|

SU1368058A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-06-23—Публикация

1988-04-04—Подача