Изобретение относится к обработке металлов давлением и может быть использовано при разработке способа прессования профилей периодически изменяющегося сечения, как правило со сквозным отверстием. ,

Цель - повышение производительности и качества изделий.

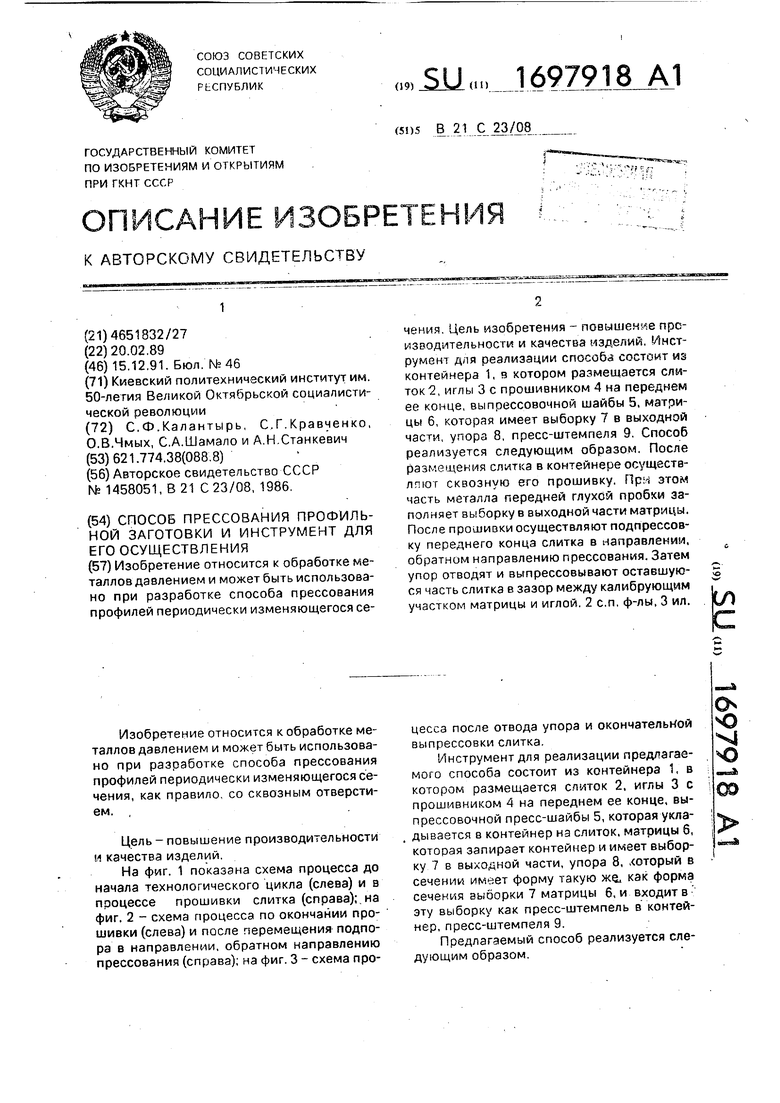

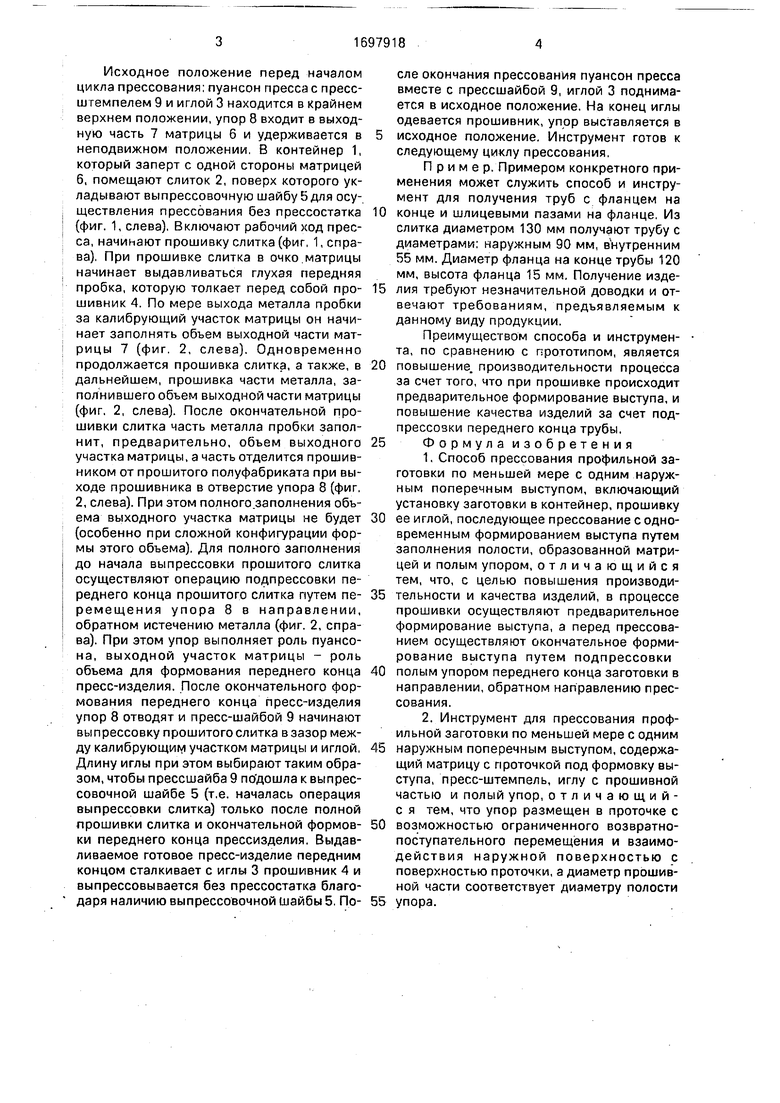

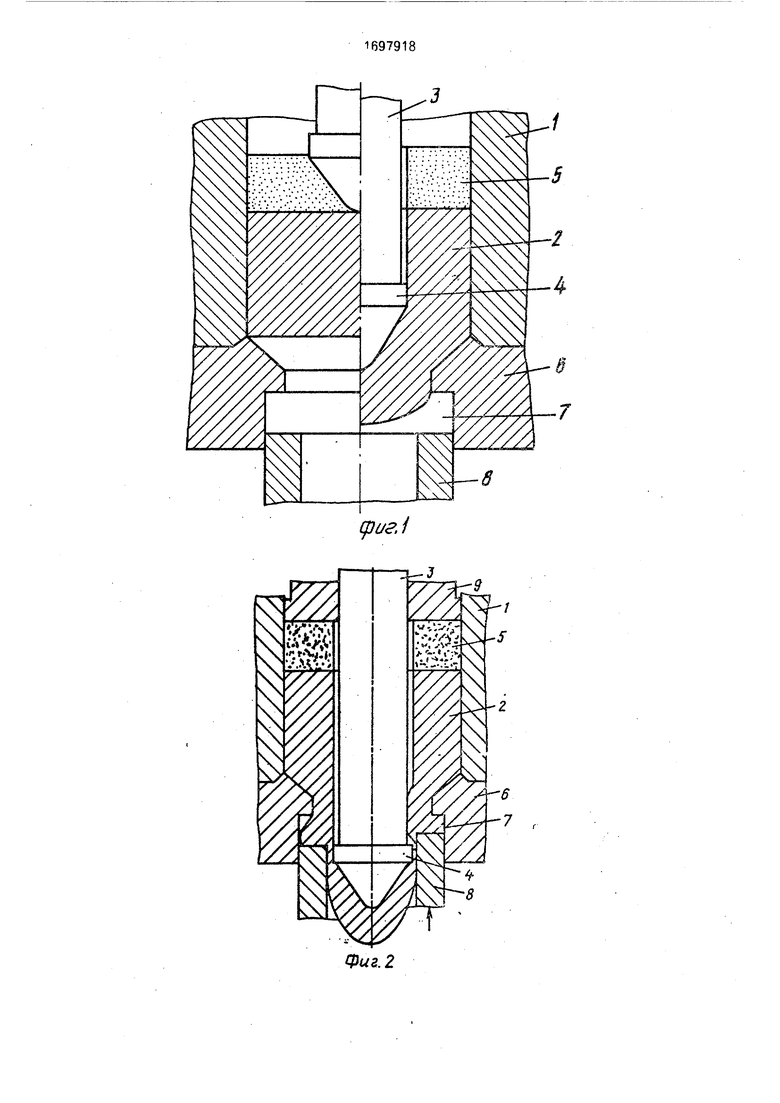

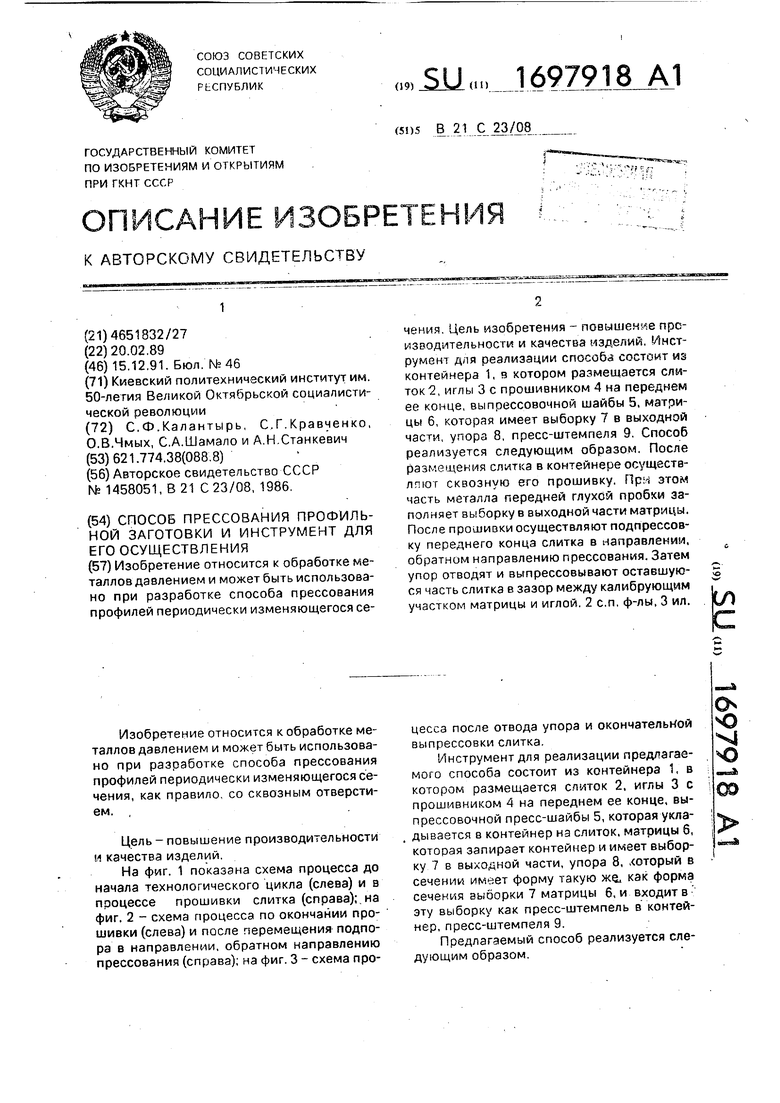

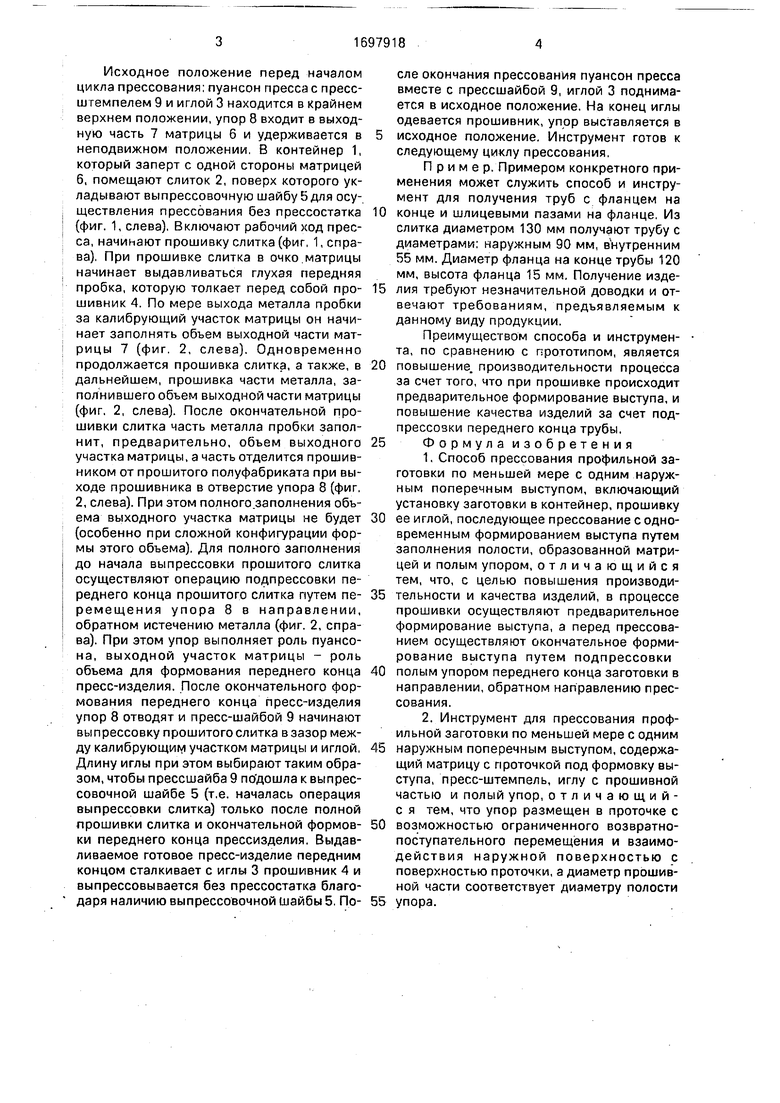

На фиг. 1 показана схема процесса до начала технологического цикла (слева) и в процессе прошивки слитка (справа); на фиг. 2 - схема процесса по окончании прошивки (слева) и после перемещения подпора в направлении, обратном направлению прессования (справа); на фиг. 3 - схема процесса после отвода упора и окончательной выпрессовки слитка.

Инструмент для реализации предлагаемого способа состоит из контейнера 1, в котором размещается слиток 2, иглы 3 с противником 4 на переднем ее конце, выпрессовочной пресс-шайбы 5, которая укладывается в контейнер на слиток, матрицы 6, которая запирает контейнер и имеет выборку 7 в выходной части, упора 8, который в сечении форму такую же как форма сечения выборки 7 матрицы 6, и входит в эту выборку как пресс-штемпель в контейнер, пресс-штемпеля 9.

Предлагаемый способ реализуется следующим образом.

Оч Ю Ч

ю

Исходное положение перед началом цикла прессования: пуансон пресса с пресс- штемпелем 9 и иглой 3 находится в крайнем верхнем положении, упор 8 входит в выходную часть 7 матрицы 6 и удерживается в неподвижном положении. В контейнер 1, который заперт с одной стороны матрицей б, помещают слиток 2, поверх которого укладывают выпрессовочную шайбу 5 для осуществления прессования без прессостатка (фиг. 1, слева). Включают рабочий ход пресса, начинают прошивку слитка (фиг, 1, справа), При прошивке слитка в очко матрицы начинает выдавливаться глухая передняя пробка, которую толкает перед собой про- шивник 4. По мере выхода металла пробки за калибрующий участок матрицы он начинает заполнять объем выходной части матрицы 7 (фиг. 2, слева). Одновременно продолжается прошивка слитка, а также, в дальнейшем, прошивка части металла, заполнившего объем выходной части матрицы (фиг. 2, слева). После окончательной прошивки слитка часть металла пробки заполнит, предварительно, объем выходного участка матрицы, а часть отделится прошив- ником от прошитого полуфабриката при выходе прошивника в отверстие упора 8 (фиг. 2, слева). При этом полного .заполнения объема выходного участка матрицы не будет (особенно при сложной конфигурации формы этого объема), Для полного заполнения до начала выпрессовки прошитого слитка осуществляют операцию подпрессовки переднего конца прошитого слитка путем перемещения упора 8 в направлении, обратном истечению металла (фиг. 2, справа). При этом упор выполняет роль пуансона, выходной участок матрицы - роль объема для формования переднего конца пресс-изделия. После окончательного формования переднего конца пресс-изделия упор 8 отводят и пресс-шайбой 9 начинают выпрессовку прошитого слитка в зазор между калибрующим участком матрицы и иглой, Длину иглы при этом выбирают таким образом, чтобы прессшайба 9 по дошла к выпрес- совочной шайбе 5 (т.е. началась операция выпрессовки слитка) только после полной прошивки слитка и окончательной формовки переднего конца прессизделия. Выдавливаемое готовое пресс-изделие передним концом сталкивает с иглы 3 прошивник 4 и выпрессовывается без прессостатка благодаря наличию выпрессовочной шайбы 5. После окончания прессования пуансон пресса вместе с прессшайбой 9, иглой 3 поднимается в исходное положение. На конец иглы одевается прошивник, упор выставляется в

исходное положение. Инструмент готов к следующему циклу прессования,

Пример. Примером конкретного применения может служить способ и инструмент для получения труб с фланцем на

конце и шлицевыми пазами на фланце. Из слитка диаметром 130 мм получают трубу с диаметрами; наружным 90 мм, внутренним 55 мм. Диаметр фланца на конце трубы 120 мм, высота фланца 15 мм. Получение изделия требуют незначительной доводки и отвечают требованиям, предъявляемым к данному виду продукции.

Преимуществом способа и инструмента, по сравнению с прототипом, является

повышение, производительности процесса за счет того, что при прошивке происходит предварительное формирование выступа, и повышение качества изделий за счет под- прессозки переднего конца трубы,

Формула изобретения

1.Способ прессования профильной заготовки по меньшей мере с одним наружным поперечным выступом, включающий установку заготовки в контейнер, прошивку

ее иглой, последующее прессование с одновременным формированием выступа путем заполнения полости, образованной матрицей и полым упором, отличающийся тем, что, с целью повышения производительности и качества изделий, в процессе прошивки осуществляют предварительное формирование выступа, а перед прессованием осуществляют окончательное формирование выступа путем подпрессовки

полым упором переднего конца заготовки в направлении,обратном направлению прессования.

2.Инструмент для прессования профильной заготовки по меньшей мере с одним

наружным поперечным выступом, содержащий матрицу с проточкой под формовку выступа, пресс-штемпель, иглу с прошивной частью и полый упор, отличающий- с я тем, что упор размещен в проточке с

возможностью ограниченного возвратно- поступательного перемещения и взаимодействия наружной поверхностью с поверхностью проточки, а диаметр прошивной части соответствует диаметру полости

упора.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения бесшовных плакированных профилей и инструмент для его осуществления | 1988 |

|

SU1697919A1 |

| Способ прессования труб из тугоплавких металлов и инструмент для его осуществления | 1988 |

|

SU1572726A1 |

| Устройство для прошивки слитков и прессования труб из тугоплавких металлов | 1984 |

|

SU1250335A1 |

| Способ прессования без пресс-остатка изделий | 1988 |

|

SU1637895A1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕПРЕССОВАННЫХ ТРУБ | 2004 |

|

RU2262403C1 |

| ГОРИЗОНТАЛЬНЫЙ ГИДРАВЛИЧЕСКИЙ ПРЕСС | 1972 |

|

SU343871A1 |

| Горизонтальный гидравлическийТРубОпРОфильНый пРЕСС | 1979 |

|

SU820963A1 |

| СПОСОБ ПРЕССОВАНИЯ ТРУБ БОЛЬШОГО ДИАМЕТРА | 1998 |

|

RU2146177C1 |

| СПОСОБ ПРЕССОВАНИЯ ТРУБ | 1996 |

|

RU2097158C1 |

| СПОСОБ ПРЕССОВАНИЯ КОРОТКОМЕРНЫХ ТРУБ | 2001 |

|

RU2208490C2 |

Изобретение относится к обработке металлов давлением и может быть использовано при разработке способа прессования профилей периодически изменяющегося сечения. Цель изобретения - повышение производительности и качества изделий. Инструмент для реализации способа состоит из контейнера 1, в котором размещается слиток 1, иглы 3 с противником 4 на переднем ее конце, выпрессовочной шайбы 5, матрицы 6, которая имеет выборку 7 в выходной части, упора 8, пресс-штемпеля 9. Способ реализуется следующим образом. После размещения слитка в контейнере осуществ- лпют сквозную его прошивку, flpsi этом часть металла передней глухой пробки заполняет выборку в выходной части матрицы. После прошивки осуществляют подпрессов- ку переднего конца слитка в направлении, обратном направлению прессования. Затем упор отводят и вьтрессовывают оставшуюся часть слитка в зазор между калибрующим участком матрицы и иглой. 2 с.п, ф-лы, 3 ил.

Фиг. 2

(pue.i

сриг.З

| Способ Е.А.Колкунова изготовления прессованных труб с утолщениями | 1986 |

|

SU1458051A1 |

Авторы

Даты

1991-12-15—Публикация

1989-02-20—Подача