СО

а

00

о ел

00

Изобретение относится к обработк металлов давлением, в частности к производству труб из тугоплавких металлов, внутренний диаметр которых превышает, диаметр исходного слитка. Цель изобретения - повьшение качества изделий.

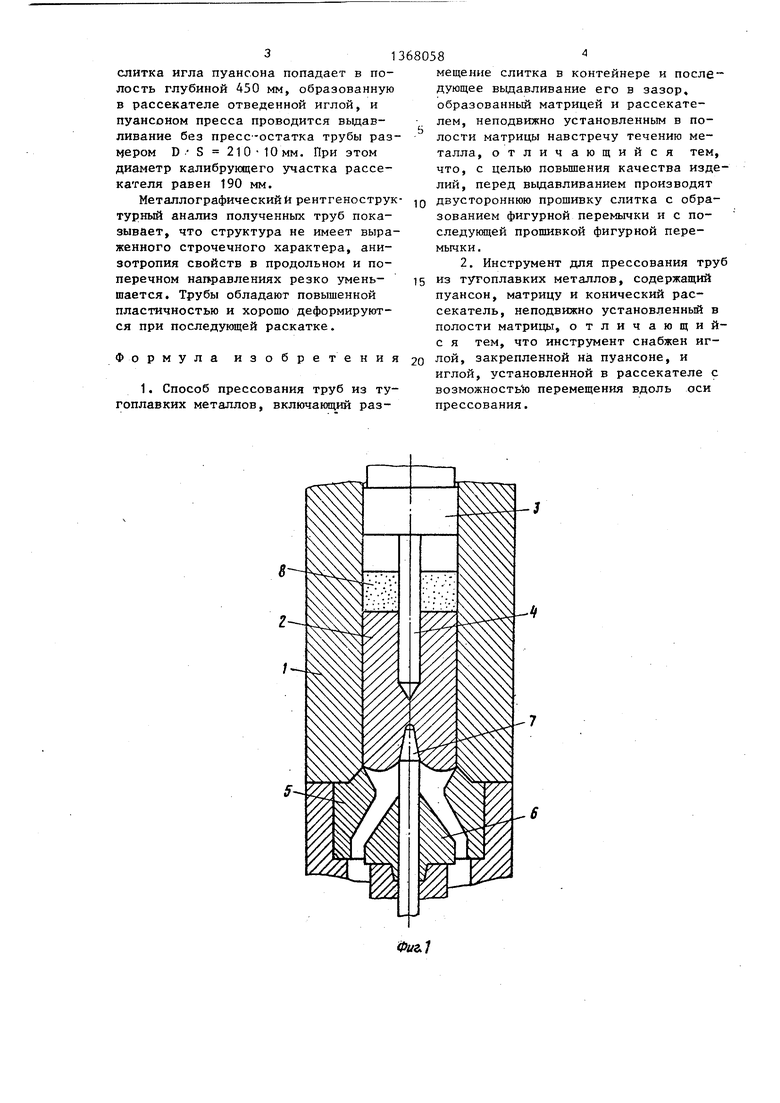

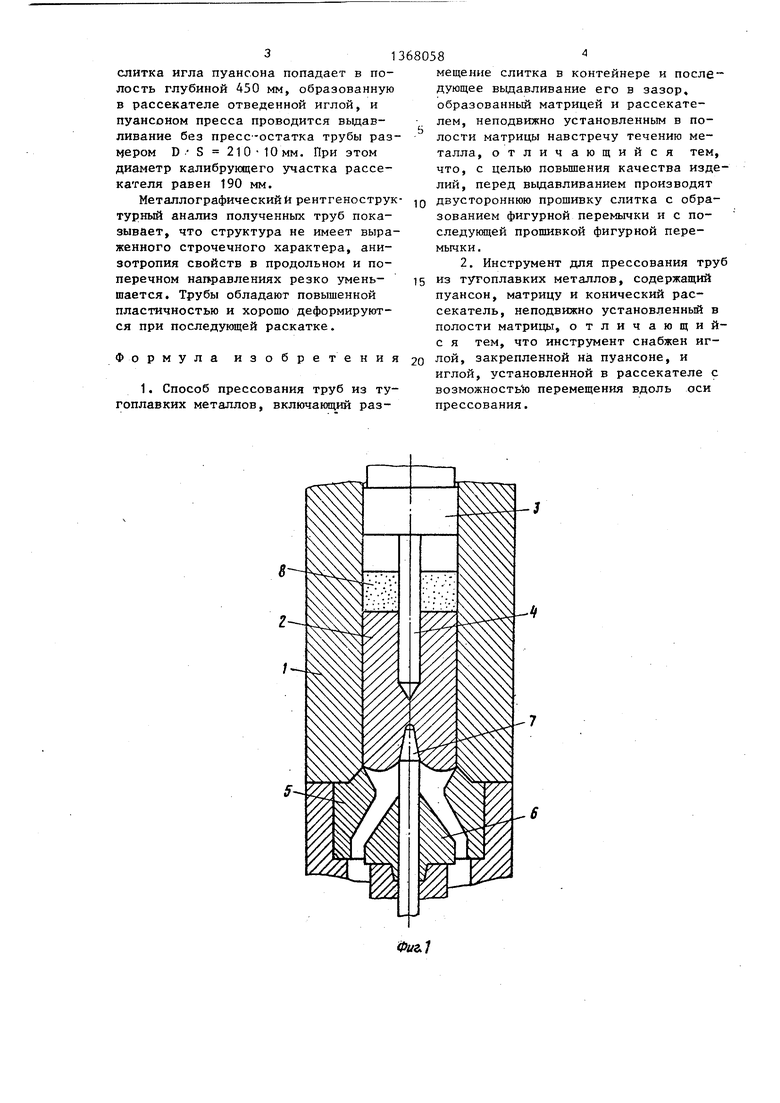

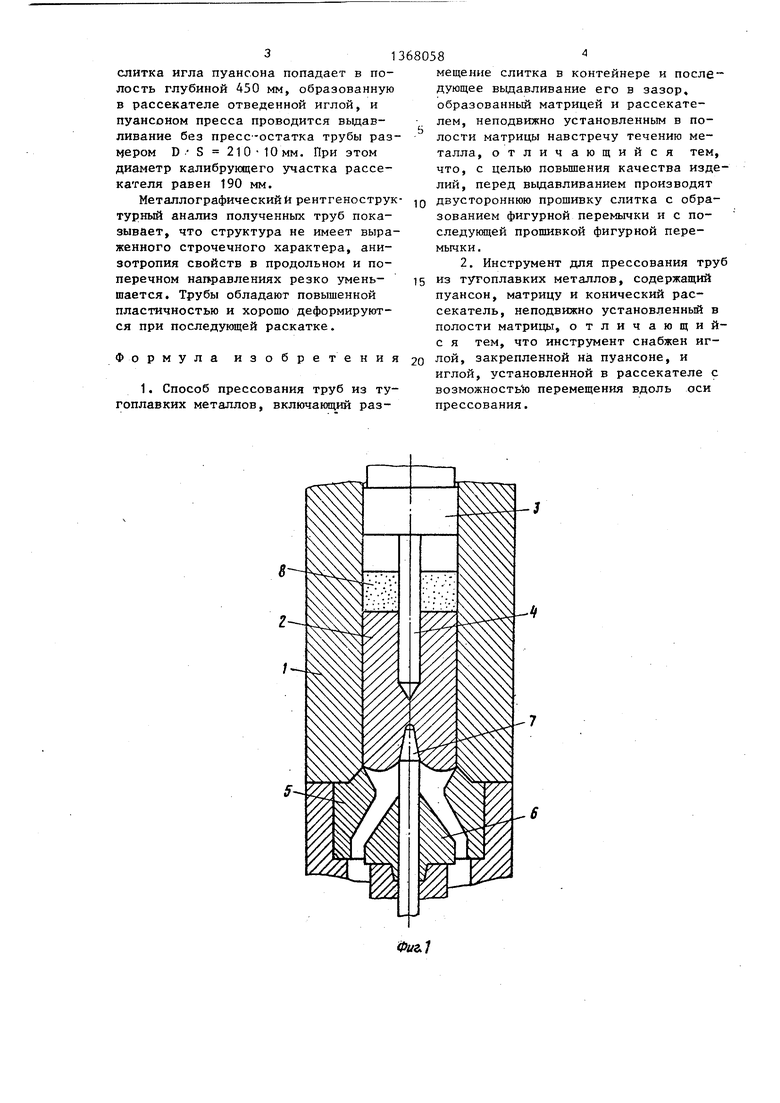

На фиг. 1 показан инструмент на этапе несквозной двусторонней про- шивки слитка; на фиг. 2 - то же, в заключительном этапе прессования - трубы.

Инструмент содержит контейнер 1, в котором располагают нагретый ели- ток 2, пуансон 3 с закрепленной иглой 4, матрицу 5 в полости которой размещен конический рассекатель 6 с иглой 7, установленной q возможностью перемещения вдоль оси прес- сования.

Способ реализуется следующим образом.

До начала цикла прессования игла 7, установленная в рассекателе 6, выдвинута относительно него в направлении пуансона 3. Нагретый слиток 2 помещают в контейнер 1 и производят насквозную двустороннюю прошивку слитка 2 иглой 4, закрепле ной на пуансоне 3, и иглой 7. После формирования полости со стороны переднего конца слитка 2 иглу 7 отводят в направлении течения металла при вьщавливании с образованием в рассекателе полости для иглы. В это время иглой 4 без остановки; процесса производят пришивку фигурной перемычки в слитке 2, игла попадает в образовавшуюся полость в рассекателе 6, пуансоном 3 производят выдавливание трубной заготовки сначала в зазор между матрицей 5 и иглой 4, а затем между матрицей 5 и рассекателем 6. Для реализации прессова- ния труб без пресс-остатка поверх слитка 2 помещают твердосмазочную шайбу 8.

Перемещение иглы 7 обеспечивается применением, например, гидро- привода, реверсивная работа которог обеспечивается с помощью конечных лбо путевых включателей, размещенных на колоннах, контейнере пресса и т.п. и регламентирующих фиксирован- ное перемещение иглы рассекателя, в зависимости от перемещения пуансона при его рабочем и холостом ходах.

p 0

5 о 5

0 55

5

0

После выдавливания трубы пуансон пресса отводится в исходное положение, готовая труба снимается с упор- ной втулки (не показана) рассекателя. После этого рассекатель выставляется в полости матрицы , игла 7 выдвигается относительно рассекателя 6, Процесс прессования повторяется.

Способ позволяет повысить качество прессованных труб за счет интенсификации проработки структуры.

Пример. В качестве исходной заготовки используют слитки из сплава ниобия диаметром 120 и длиной 250 мм. Прессование проводят на горизонтальном гидравлическом прессе усилием 1250 тс из контейнера - 125 мм. Пресс оснащен выходной сто™ РОНОЙ, вьтолненной в виде центрова- теля-рассекателя. Рассекатель оснащен иглой 70 мм. Причем игла имеет возможность относительного перемещения вдоль оси прессования с помощью индивидуального гидропривода, работающего в реверсивном режиме. Работа привода иглы рассекателя управляется конечными выключателями, связанными с перемещением пуансона.

Слиток нагревают до .° С и помещают в .контейнер, при этом игла, установленная на рассекателе, выдви нута относительно него на 100 мм. Рассекатель выставляется в полости матрицы с образованием гарантированного зазора 10 мм. После помещения слитка в контейнер на задний его торец устанавливают кольцевую шайбу из смеси жидкого стекла с порошком стекла, предварительно сформованную и высушенную. Диаметр шайбы 120 мм, высота 60 мм. ,

Перед началом прессования к пуансону крепят иглу диаметроя 70 и длиной 500 мм и начинают процесс прессования. На первой стадии производят двустороннюю несквозную прошивку слитка иглой и иГлой, установленной на рассекателе. При внедрении иглы в слиток на глубину 100 мм (с учетом твердосмазочной шайбы) сра- батьшает конечный выключатель, подающий команду гидроприводу иглы рассекателя. Привод срабатывает на реверс и.игла рассекателя отводится в направлении течения металла, а ,иглой пуансона производят прошивку перемычки. После сквозной прошивки

слитка игла пуансона попадает в полость глубиной 450 мм, образованную в рассекателе отведенной иглой, и пуансоном пресса проводится вьщав- ливание без пресс-остатка трубы размером D S 210-10мм. При этом диаметр калибрующего участка рассекателя равен 190 мм.

Металлографический И рентгенострук турный анализ полученных труб показывает, что структура не имеет выраженного строчечного характера, анизотропия свойств в продольном и поперечном направлениях резко уменьшается. Трубы обладают повышенной пластичностью и хорошо деформируются при последующей раскатке.

Формула изобретения

1. Способ прессования труб из тугоплавких металлов, включающий раз0

5

0

мещение слитка в контейнере и после дующее выдавливание его в зазор, образованный матрицей и рассекателем, неподвижно установленным в полости матрицы навстречу течению металла, отличающийся тем, что, с целью повьш1ения качества изделий, перед выдавливанием производят двустороннюю прошивку слитка с образованием фигурной перемычки и с по- следукнцей прошивкой фигурной перемычки.

2. Инструмент для прессования труб из тугоплавких металлов, содержащий пуансон, матрицу и конический рассекатель, неподвижно установленный в полости матрицы, отличающий- с я тем, что инструмент снабжен иглой, закрепленной на пуансоне, и иглой, установленной в рассекателе с возможность перемещения вдоль оси прессования.

| название | год | авторы | номер документа |

|---|---|---|---|

| Инструмент для прессования труб преимущественно из тугоплавких металлов | 1988 |

|

SU1579597A1 |

| Способ прессования труб из тугоплавких металлов и инструмент для его осуществления | 1988 |

|

SU1572726A1 |

| Способ получения бесшовных плакированных профилей и инструмент для его осуществления | 1988 |

|

SU1697919A1 |

| Способ прессования профильной заготовки и инструмент для его осуществления | 1989 |

|

SU1697918A1 |

| Способ изготовления труб из слитков | 1984 |

|

SU1238822A1 |

| Устройство для прошивки слитков и прессования труб из тугоплавких металлов | 1984 |

|

SU1250335A1 |

| Способ прессования изделий без пресс-остатка | 1988 |

|

SU1648584A1 |

| СПОСОБ ПРЕССОВАНИЯ ТРУБ БОЛЬШОГО ДИАМЕТРА | 1998 |

|

RU2146177C1 |

| Устройство для прессования прецизионных труб и способ прессования прецизионных труб с его использованием | 2015 |

|

RU2608110C1 |

| ИНСТРУМЕНТ ДЛЯ ПРЕССОВАНИЯ ТРУБ СО СВАРКОЙ | 2007 |

|

RU2340418C1 |

Изобретение относится к обра- бртке металлов давлением,в частности к производству труб из тугоплавких металлов, внутренний диаметр которых превышает диаметр исходного слитка. Цель изобретения - повьпие- ние качества изделий. Инструмент содержит две иглы, одна из которых закреплена на пуансоне, а другая установлена с возможностью перемещения вдоль оси прессования в коническом рассекателе. Перед вьщавливанием производят несквозную двустороннюю прошивку иглами. Прошивку фигурной перемычки осуществляют иглой, закрепленной на пуансоне. Игла рассекателя, имеющая собственньй привод, перемещается в направлении течения металла. После того, как игла пуансона попадет в образовавшуюся полость в рассекателе, производят выдавливание трубной заготовки. 2 с,п. ф-лы, 2 ил. с е

Фиг.2

| Патент США № 3263468, кл | |||

| Термосно-паровая кухня | 1921 |

|

SU72A1 |

Авторы

Даты

1988-01-23—Публикация

1986-04-07—Подача