Изобретение относится к области порошковой металлургии, в частности к способу обработки металлического порошка труднодеформируемого материала.

Цель изобретения - повышение производительности и упрощение процесса при сохранении высокой формуемости.

Способ осуществляют следующим образом.

Порошок сферической формы из дозирующего устройства поступает между вращающимися один навстречу другому валками. При этом количество частиц, содержащихся по толщине слоя, определяется их количеством в сечении, которое отделяет зону подачи порошка от зоны уплотнения и характеризуется углом прокатки. После прокатки деформированный порошок дезагрегируют и отжигают.

Формуемость обработанного порошка оценивают по технологической прочности изготовленной из него прессовки. Технологическую прочность прессовки, т.е. минимально необходимую ее способность сопротивляться силовому воздействию, определяют из выражения

где Ф - критерий технологической прочности;

а - прочность прессовки, МПа; Р - давление прессования, МПа.

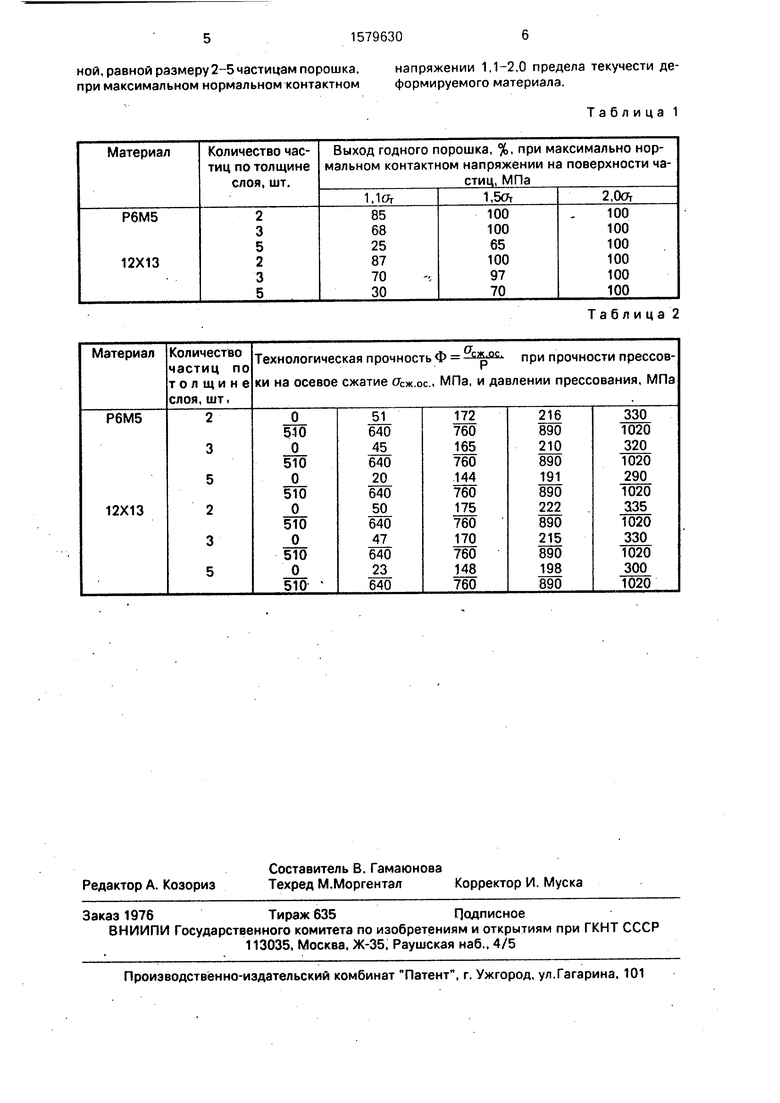

Экспериментально установлено, что высокую формуемость прессовок обеспечивает порошок, деформированный со степенью обжатия , именуемый в дальнейшем годным.

Пример 1. Порошок быстрорежущей стали Р6М5 со средним диаметром частиц 350 мкм подают по одной частице между

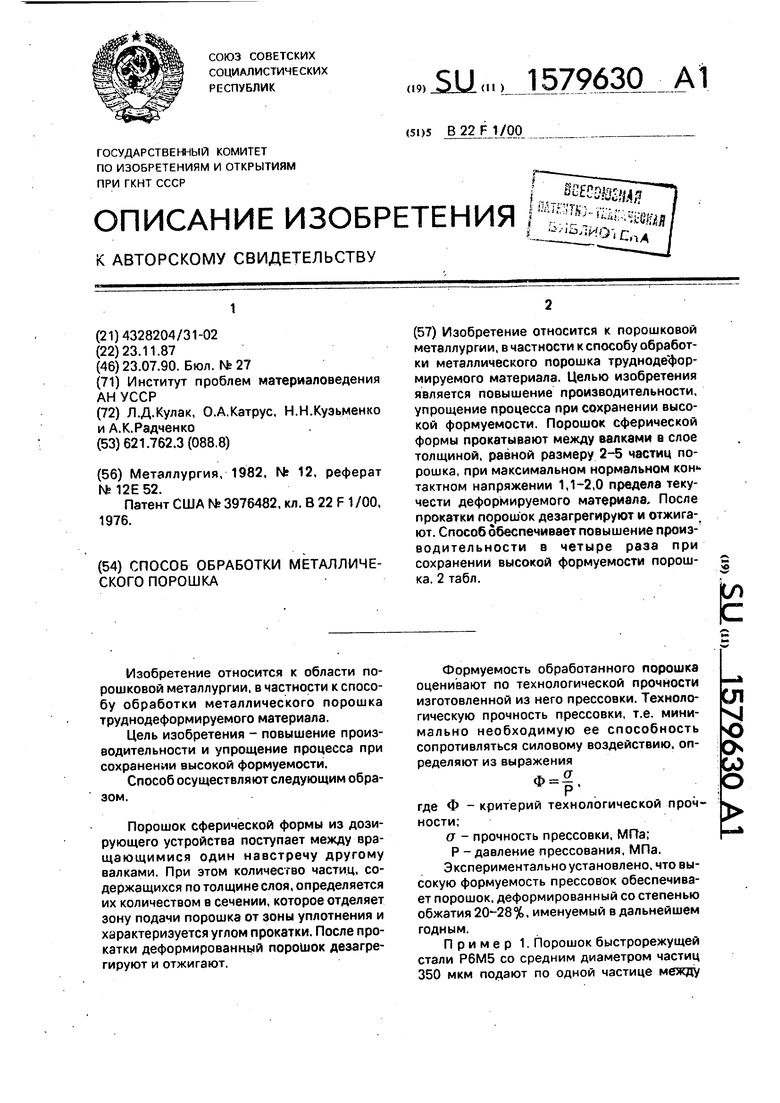

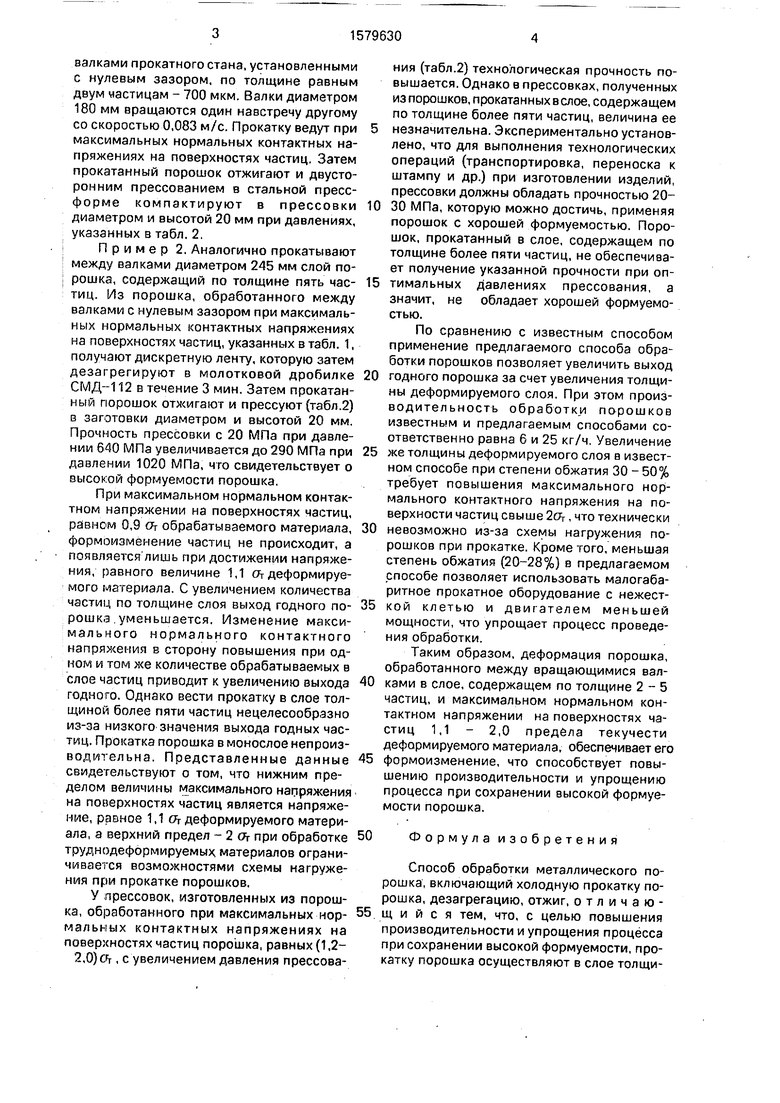

валками прокатного стана, установленными с нулевым зазором, по толщине равным двум частицам - 700 мкм. Валки диаметром 180 мм вращаются один навстречу другому со скоростью 0,083 м/с. Прокатку ведут при максимальных нормальных контактных напряжениях на поверхностях частиц. Затем прокатанный порошок отжигают и двусторонним прессованием в стальной пресс- форме компактируют в прессовки диаметром и высотой 20 мм при давлениях, указанных в табл. 2.

Пример 2. Аналогично прокатывают между валками диаметром 245 мм слой порошка, содержащий по толщине пять час- тиц, Из порошка, обработанного между валками с нулевым зазором при максимальных нормальных контактных напряжениях на поверхностях частиц, указанных в табл. 1. получают дискретную ленту, которую затем дезагрегируют в молотковой дробилке СМД-112 в течение 3 мин. Затем прокатанный порошок отжигают и прессуют (табл.2} в заготовки диаметром и высотой 20 мм. Прочность прессовки с 20 МПа при давлении 640 МПа увеличивается до 290 МПа при давлении 1020 МПа, что свидетельствуете высокой формуемости порошка.

При максимальном нормальном контактном напряжении на поверхностях частиц, равном 0,9 От обрабатываемого материала, формоизменение частиц не происходит, а появляется лишь при достижении напряжения, равного величине 1,1 ov деформируемого материала. С увеличением количества частиц по толщине слоя выход годного по- рошка уменьшается. Изменение максимального нормального контактного напряжения в сторону повышения при одном и том же количестве обрабатываемых в слое частиц приводит к увеличению выхода годного. Однако вести прокатку в слое толщиной более пяти частиц нецелесообразно из-за низкого значения выхода годных частиц. Прокатка порошка в монослое непроиз- водительна. Представленные данные свидетельствуют о том, что нижним пределом величины максимального напряжения на поверхностях частиц является напряжение, равное 1,1 &г деформируемого материала, а верхний предел - 2 а при обработке труднодеформируемых, материалов ограничивается возможностями схемы нагруже- ния при прокатке порошков.

У прессовок, изготовленных из порошка, обработанного при максимальных нор- мальных контактных напряжениях на поверхностях частиц порошка, равных (1,2- 2,0)7г. с увеличением давления прессования (табл.2) технологическая прочность повышается. Однако в прессовках, полученных из порошков, прокатанных велое, содержащем по толщине более пяти частиц, величина ее незначительна. Экспериментально установлено, что для выполнения технологических операций (транспортировка, переноска к штампу и др.) при изготовлении изделий, прессовки должны обладать прочностью 20- 30 МПа, которую можно достичь, применяя порошок с хорошей формуемостью. Порошок, прокатанный в слое, содержащем по толщине более пяти частиц, не обеспечивает получение указанной прочности при оптимальных давлениях прессования, а значит, не обладает хорошей формуемостью.

По сравнению с известным способом применение предлагаемого способа обработки порошков позволяет увеличить выход годного порошка за счет увеличения толщины деформируемого слоя. При этом производительность обработки порошков известным и предлагаемым способами соответственно равна 6 и 25 кг/ч. Увеличение же толщины деформируемого слоя в известном способе при степени обжатия 30-50% требует повышения максимального нормального контактного напряжения на поверхности частиц свыше 2ov, что технически невозможно из-за схемы нагружения порошков при прокатке. Кроме того, меньшая степень обжатия (20-28%) в предлагаемом способе позволяет использовать малогабаритное прокатное оборудование с нежесткой клетью и двигателем меньшей мощности, что упрощает процесс проведения обработки.

Таким образом, деформация порошка, обработанного между вращающимися валками в слое, содержащем по толщине 2-5 частиц, и максимальном нормальном контактном напряжении на поверхностях частиц 1,1 - 2,0 предела текучести деформируемого материала, обеспечивает ег формоизменение, что способствует повышению производительности и упрощению процесса при сохранении высокой формуемости порошка.

Формула изобретения

Способ обработки металлического порошка, включающий холодную прокатку порошка, дезагрегацию, отжиг, отличающийся тем, что, с целью повышения производительности и упрощения процесса при сохранении высокой формуемости, прокатку порошка осуществляют в слое толщиной, равной размеру 2-5 частицам порошка, при максимальном нормальном контактном

напряжении 1,1-2,0 предела текучести деформируемого материала,

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗНОГО ПОРОШКА | 2008 |

|

RU2364469C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗНОГО ПОРОШКА | 2013 |

|

RU2529129C1 |

| КОМПОЗИЦИОННАЯ ЗАГОТОВКА ДЛЯ ГОРЯЧЕЙ ДЕФОРМАЦИИ | 2002 |

|

RU2220850C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ МЕЛКОДИСПЕРСНЫХ ПОРОШКОВ НА ОСНОВЕ АЛЮМИНИЯ | 2006 |

|

RU2354498C2 |

| ЛИНИЯ НЕПРЕРЫВНОЙ ПРЯМОЙ ПРОКАТКИ ПОРОШКОВЫХ МАТЕРИАЛОВ | 2011 |

|

RU2457068C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗНОГО ПОРОШКА | 2007 |

|

RU2360769C2 |

| СПОСОБ ПРОИЗВОДСТВА ПОРИСТЫХ ПОЛУФАБРИКАТОВ ИЗ ПОРОШКОВ АЛЮМИНИЕВЫХ СПЛАВОВ | 2001 |

|

RU2200647C1 |

| Способ изготовления спеченных изделий из ковара | 1982 |

|

SU1038066A1 |

| Способ получения поликристаллического алмазного материала | 1990 |

|

SU1791376A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОССТАНОВЛЕННОГО МЕТАЛЛА И ПРЕССОВКА, СОДЕРЖАЩАЯ УГЛЕРОДСОДЕРЖАЩИЙ МАТЕРИАЛ | 2004 |

|

RU2303071C2 |

Изобретение относится к порошковой металлургии, в частности к способу обработки металлического порошка труднодеформируемого материала. Целью изобретения является повышение производительности, упрощение процесса при сохранении высокой формируемости. Порошок сферической формы прокатывают между валками в слое толщиной, равной размеру 2 - 5 частиц порошка, при максимальном нормальном контактном напряжении 1,1 - 2,0 предела текучести деформируемого материала. После прокатки порошок дезагрегируют и отжигают. Способ обеспечивает повышение производительности в четыре раза при сохранении высокой формуемости порошка. 2 табл.

Таблица 2

| Металлургия, 1982, № 12, реферат Ns 12E 52 | |||

| Патент США № 3976482, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1990-07-23—Публикация

1987-11-23—Подача