Изобретение относится к определению температуры и может быть использовано при экспериментальных исследованиях, наладке и периодической проверке температурного режима печей для термообработки, преимущественно в области металлургии.

Цель изобретения - повышение точности в условиях кратковременного нагрева

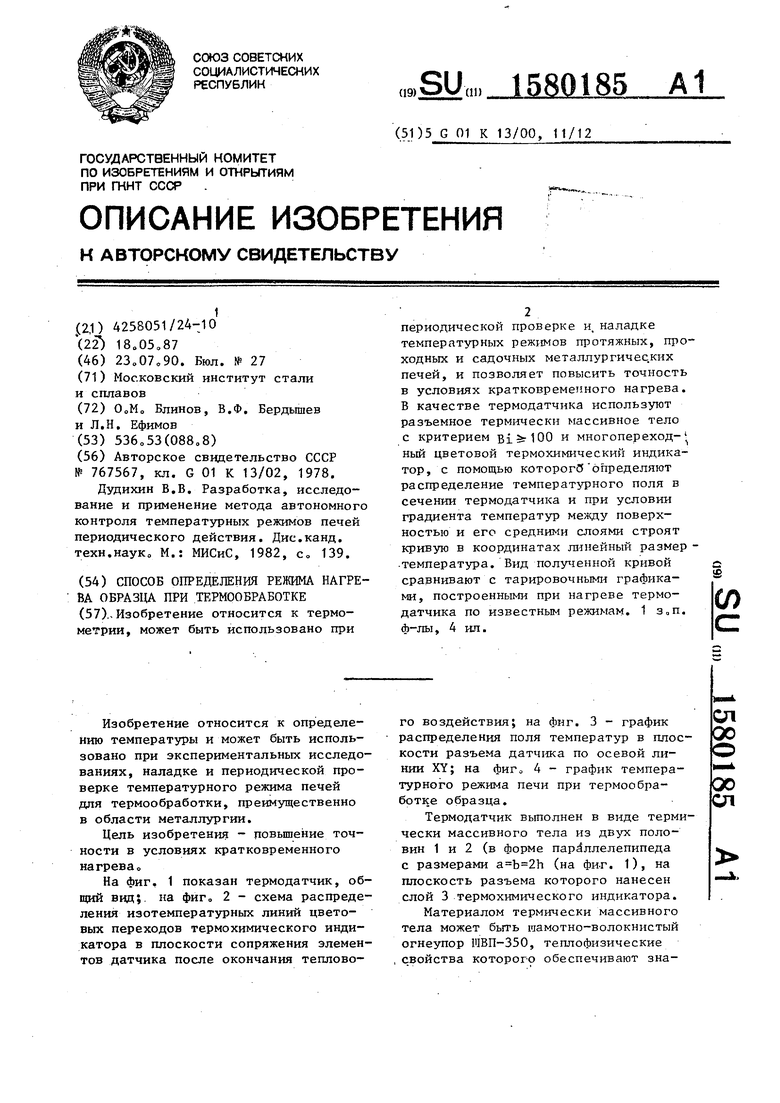

На фиг. 1 показан термодатчик, общий вид; на фиг, 2 - схема распределения изотемпературных линий цветовых переходов термохимического индикатора в плоскости сопряжения элементов датчика после окончания теплового воздействия; на фиг. 3 - график распределения поля температур в плоскости разъема датчика по осевой линии XY; на фиг 4 - график температурного режима печи при термообработке образца.

Термодатчик выполнен в виде термически массивного тела из двух половин 1 и 2 (в форме параллелепипеда с размерами (на фи-г. 1), на плоскость разъема которого нанесен слой 3 термохимического индикатора.

Материалом термически массивного тела может быть шамотно-волокнистый огнеупор ШВП-350, теплофизические свойства которого обеспечивают знасд

00

00 О1

чение критерия Bi 100, при толщине датчика h 0,06-0,08 м.

В качестве термохимического индикатора могут быть использованы цветовые многопереходные индикаторы температуры ТХИ-56 или ТХИ-46-М2. Толщина покрытия составляет 0,05-0,1 мм.

При Bi 2s 100 нагрев термодатчика

ПРОИСХОДИТ ПрЧ ГраНИЧНЬГХ УСЛОВИЯХ

первого рода,а распределение температурного поля по его сечению является следствием температуры поверхности и может быть описано нестационарным нелинейным дифференциальным уравнени- ем теплопроводности, с нелинейными граничными условиями и начальными условиями

ЭОКт))

92т

Эх

LL

Эх

(1)

Р

Ъ Т х

е,

т

35

де С - средняя теплоемкость,

Дж/(кг.К);

средняя удельная плотность,

- м3 ;ю

коэффициент теплопроводности,

Вт/(м-К);

температура, К;

текущая координата, м;

приведенный коэффициент

излучения .системы;

константа Стефана-Больцмана,

Вт/(м2« К);

температура среды, К;

температура поверхности, К;

начальная температура устройства, К.

Одномерную задачу рассматривают целях повышения точности способа и озможности направленного контроля температуры. Например, для огнеупора ВП-350 условие одномерности соблюается при соотношении длины а и ши- к толщине h в центре датчика,

& тсТп

Ть

40

ины b как

h e а

b & 2

(4)

50

Погрешность контроля температурного режима печи в рассматриваемом способе зависит от значения безразмерной 55

.температуры внутренних слоев устройства в конце измерения и является

. минимальной при 8ц 0,5

де

9ц9„ Тп - Т.

Тп V

(5)

т -

наименьшее значение безразмерной температуры в контролируемой плоскости; максимальная температура печи, К;

минимальная температура в контролируемой плоскости, К,

хотя бы для одной точки в плоскости контроля, что обеспечивается выбором толщины датчика по формуле

h 2

4a-t/F0 ,

(6)

0

5

5

ю

0

50

5

где h - толщина устройства, м;

а - средний коэффициент температуропроводности материала устройства в контролируемом диапазоне температур, м2/с; t - время контроля, с; F - критерий Фурье, определяемый из номограмм Будрина (расчет для центра бесконечной пластины) при заданной безразмерной температуре центра 0цЬО,5 и критерии Bi 100. Способ контроля температурного режима печи осуществляется следующим образом

В зависимости от времени контроля по формулам (4) и (6) определяют минимальные размеры датчика и готовят его к измерению. Помещают устройство в печь, извлекают из печи, разъединяют элементы устройства по плоскости сопряжения и проводят интенсивное охлаждение под струей воздуха плоскости с термоиндикаторяым покрытием до комнатной температуры. Измеряют расстояние от поверхности элементов до изотемпературных линий с известными температурами перехода и в координатах линейный размер - температура строят график распределения поля температур по сечению терлодатчика„ Полученную кривую сравнивают с тариро- вочными эталонными графиками, построенными путем нагрева термодатчика по известным температурным режимам в лабораторных условиях или на действующем агрегате, и по ним восстанавливают распределение температуры во времени в процессе термообработки образца (фиг, 4,кривая А), Для сравнркия здесь же приведен контрольный температурный режим печи, измеренный дистанционным термоэлектрическим термометром (кривая Б).

Формула изобретения

1. Способ определения режима нагрева образца при темрообработке, включающий размещение в печи совместно с нагреваемым образцом составного термодатчика, выдержку его в течение заданного интервала времени и индикацию теплового состояния термодатчика в плоскости его разъема после прекращения нагрева с последующим восстановлением распределения температуры во времени в процессе термообработки образца, отличающийся тем, что, с целью повышения точности в условиях кратковременного нагрева, в качестве составного термодатчика используют термически массивное тело с критерием Bi 100, на плос

кость разъема которого нанесен много- переходный термохимический индикатор, выдержку осуществляют до момента установления градиента температур в плоскости разъема термодатчикя, после прекращения нагрева по расположению изотерм цветовых переходов термохимического индикатора определяют

Q распределение температур в сечении термодатчика, а восстановление распределения температуры во времени в процессе термообработки образца осуществляют, сравнивая вид полученной в координатной системе линейный размер - температура зависимости с тарировочными графиками, построенными при нагреве термодатчика по известным режимам.

0 2. Способ по п. отличающийся тем, что в качестве материала термически массивного тела используют шамотно-волокнистый огне- упоро

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения углеродных графитированных волокнистых материалов | 2019 |

|

RU2705971C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТОЧНОЙ КОНЕЧНОЙ ТЕМПЕРАТУРЫ ПРОЦЕССА ТЕРМИЧЕСКОГО РАЗЛОЖЕНИЯ ТВЕРДОГО ТОПЛИВА В РАБОЧЕМ УСТРОЙСТВЕ | 2010 |

|

RU2429274C1 |

| Способ определения параметров термической обработки и деформирования | 1971 |

|

SU659100A3 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КОМПЛЕКСА ТЕПЛОЗВУКОФИЗИЧЕСКИХ И МЕХАНИЧЕСКИХ ХАРАКТЕРИСТИК ТВЕРДЫХ МАТЕРИАЛОВ | 2023 |

|

RU2801079C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ СТАЛИ И СПЛАВОВ | 2009 |

|

RU2413777C1 |

| УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ ПРОЦЕССОМ НАГРЕВА | 1991 |

|

RU2015183C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КОМПЛЕКСА ТЕПЛОФИЗИЧЕСКИХ ХАРАКТЕРИСТИК ТВЕРДЫХ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ | 2022 |

|

RU2788562C1 |

| СПОСОБ УПРАВЛЕНИЯ СПУСКОМ КОСМИЧЕСКОГО АППАРАТА В АТМОСФЕРЕ ПЛАНЕТ | 2012 |

|

RU2493059C1 |

| Способ определения температуры аморфных ферромагнитных микропроводов при токовом нагреве | 2018 |

|

RU2696826C1 |

| ЭЛЕКТРОПЕЧЬ "ПРЭТТИ" | 1996 |

|

RU2147108C1 |

Изобретение относится к термометрии, может быть использовано при периодической проверке и наладке температурных режимов протяжных, проходных и садочных металлургических печей, и позволяет повысить точность в условиях кратковременного нагрева. В качкстве термодатчика используют разъемное термическое массивное тело с критерием В I≥100 и многопереходный цветовой термохимический индикатор, с помощью которого определяют распределение температурного поля в сечении термодатчика и при условии градиента температур между поверхностью и его средними слоями строят кривую в координатах линейный размер -температура. Вид полученной кривой сравнивают с тарировочными графиками, построенными при нагреве термодатчика по известным режимам. 1 з.п.ф-лы, 4 ил.

Фиг.1

§

1

,

9f

4

j В

If 5«

Ј Ј

S Ј

W4 « «Л ft.

S Ј Ј,Ј § в

820Ъ (695°С) ( (Ч35аС)

(М5°С) (ЗЮ°С)

Фиг. Z

т

о

600

0.06 h,M

JO

| Устройство для измерения температуры газового потока | 1978 |

|

SU767567A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Дудихин В.В | |||

| Разработка, исследование и применение метода автономного контроля температурных режимов печей периодического действия | |||

| Дис.канд | |||

| техн.науко М.: МИСиС, 1982, с 139. | |||

Авторы

Даты

1990-07-23—Публикация

1987-05-18—Подача