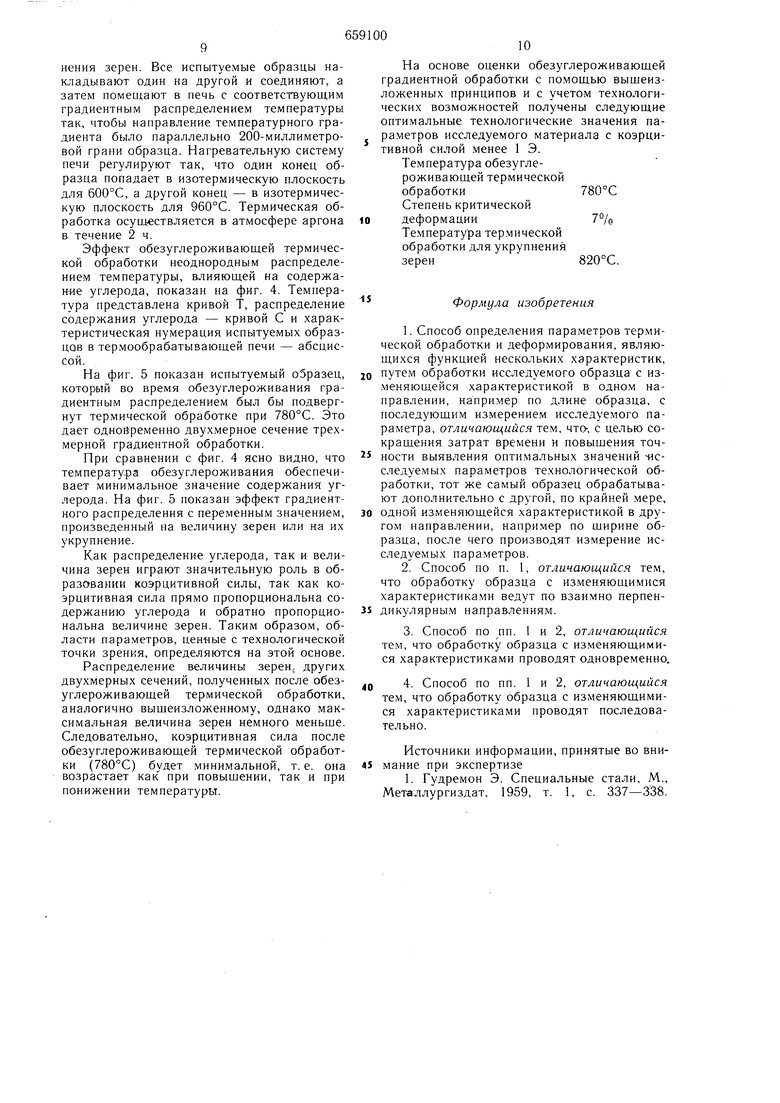

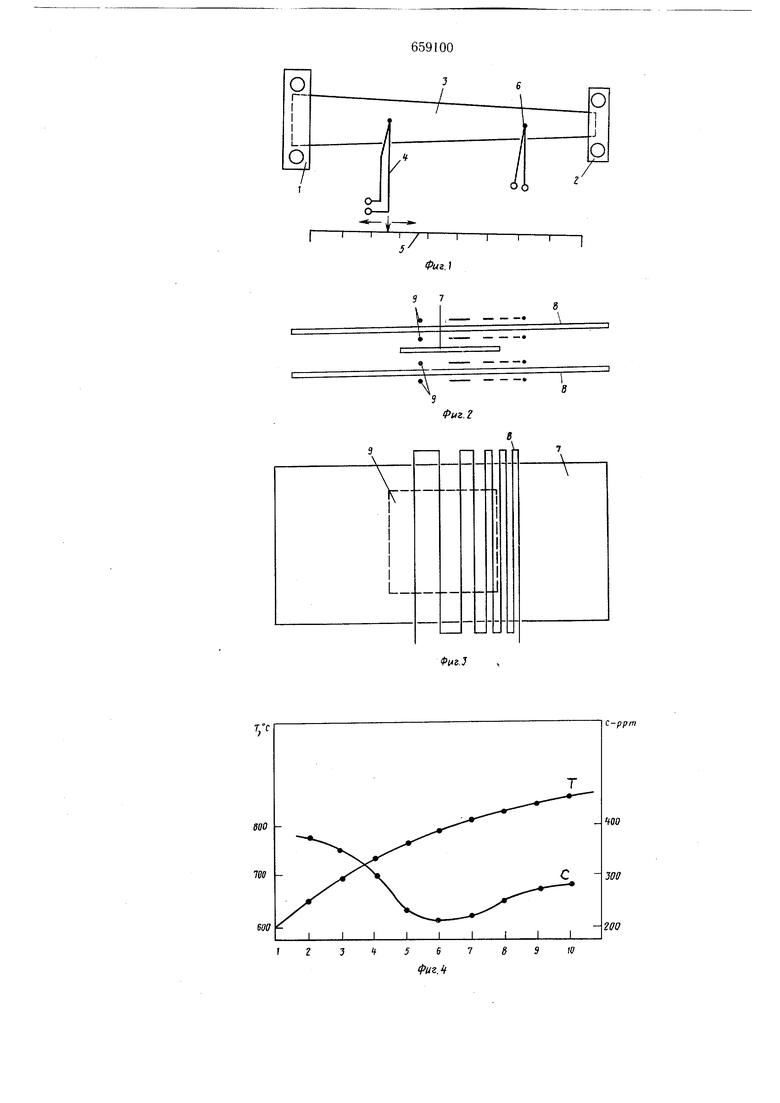

ристик материала (твердости) в том же направлении I. Однако такой способ позволяет определить оптимальные условия обработки лишь по одному параметру - твердости, являющейся функцией скорости охлаждения. Цель изобретения - одновре1менно выявить несколько оптимальных параметров режима технологической обработки, являющих ся функцией нескольких, предпочтительно двух характеристик, с помощью одного лишь образца, т.е. просто, быстро и точно определить оптимальные режимы технологии с применением минимума материалов для исследований и энергии. Для этого в пробе, взятой из материала, для которого должна быть применена устанавливаемая технология, или же в среде, находящейся во взаимодействии с названной пробой, по крайней мере, по трем различным направлениям проводят обработку с тремя различными, переменными характеристиками одновременно или последовательно. После проведения такой обработки образец исследуют путем измерения параметров, являющихся функцией этих характеристик, и выявляют диапазон наиболее благоприятных режимов обработки. Исследование можно повторить с изменением тех же характеристик на одном и том же образце, но при изменении их в уже установленно.м оптимально.м диапазоне, что повышает точность подбора параметров ббраоотки. Таким образом одно- или многократное повторение исследований способствует установлению оптимума технологических параметров и их допустимого рассеяния. Соответственно этому технология .может быть осуществлена с учето.м определяемых вышеописанны.м образом величин параметров, или же их рассеяния. Целесообразно обрабатывать образцы с переменными характеристиками в материале, для которого должна быть применена устанавливаемая технология, во взаимно перпендикулярных направлениях, так как определенные комбинации, соответствующие неоднородностям двух или трех параметров, могут быть затем очень просто связаны с каждой отдельной точкой исследуемого образца. Ниже описан способ получения неоднородности термообработкой или же деформированием. Согласно предлагаемому способу на образце, изготовленный из исследуемого материала, в известном направлении воздействуют различными температурами, неоднородность температурного распределения определяется в ходе термообработки или же при необходимости испытуемый образец до или после термообработки подвергается постоянно изменяющейся степени деформации. Вследствие того, что градиенты неоднородных термообработок или деформирования внутри того же самого испытуемого образца располагают по отношению один К другому под определенными углами, преимущественно под 90°, на единственном испытуемом образце могут быть получены многочисленные комбинации параметров термообработки и/или деформирования. Так как с помощью соответствующих измерений могут быть определены градиенты всех температурных распределений или же в направлеНИИ характеристических величин деформаций, то комбинация параметров, приложенных к любой точке испытуемого образца, может быть легко считана с помощью подходящей для данного образца координатной системы, которая располагает осями, связанными с градиентами, совпадающими по направлению и масштабу. Точность способа может быть повышена тем, что в ходе исследования способ повторяют еще раз при уменьшенных абсолютных значениях градиентов на одном испытуе.мо.м образце, исходное состояние которого идентично с исходным состояние.м образца при предыдущем испытании. Точность способа гарантирована тем, что комбинации параметров, относящиеся к соответствующему состоянию практически правильной технологии, т.е. те случаи, где термообработки и/или деформирование рассматриваются как однородные, могут быть приближены методически с любой точностью. На фиг. 1 дана принципиальная схема устройства для одномерной неоднородной термообработки; на фиг. 2 и 3 - схемы устройства для получения температурных градиентов; на фиг. 4 - график результатов обработки по примеру 6; на фиг. 5 - образец после обработки по примеру 6. Пример 1. С помощью токопроводных зажимных клемм 1 и 2 испытуемый образец 3, состоящий из пластин, включается в цепь тока нагрева и подвергается неоднородной термообработке. Начальное напряжение вдоль продольной оси испытуемого образца 3 (направление неоднородности совпадает с продольной осью) измеряют с помощью чувствительного термометра 4, который перемещается вдоль шкалы 5 с делениями и в любом месте продольной оси может быть приведен в соприкосновение с испытуемым образцом 3. С помощью датчика 6 температуры управляют регулятором температуры (на чертеже не показан). Температурное распределение по своей природе может быть измерено любым другим способом, например, термистором, пирометром, тепловым мелом или красками и так далее. Испытуемый образец 3 нагревается протекающим электрически.м током, причем вследствие постоянного уменьщения ширины вдоль его продольной оси получается неоднородное распределение температуры. Температура клеммы 1 поддерживается постоянной с помоодью охлаждения протекающей водой. Место соприкосновения испытуемого образца 3 с датчиком 6 температуры можно нагревать на систематическую ошибку любой температуры, регулируемую или же застабилизированную температурным регулятором. Распределение температуры в образце 3 между двумя точками равной температуры в разреженном пространстве зависит лишь от соотношения теплопроводности и теплоизлучения. Так, например, идеальная структура изготовленного из пластин испытуемого образца для любой неоднородности может быть определена расчетным путем. Устройство (фиг. I) может применяться в частности для исследования влияния или же влияний от простых термообработок, при которых желаемая температура гермообработки должна быть достигнута преимущественно с высокой скоростью нагрева, например при исследовании перекристаллизации. С помощью этого устройства можно определить, например, оптимальные параметры для нагрева при перекристаллизации испытуемых образцов, изготовленных из никелевой пластины, имеющих следующие габаритные размеры: длина 208 мм (использованная измеренная длина 150 мм), толщина пластины 0,2 мм, причем уменьшение расширения вдоль продольной оси испытуемого образца происходит линейно с 30 мм до 20 мм. Температура испытуемого образца между токопроводящими зажимными клеммами колеблется в разреженном пространстве при давлении- в границах 450-720 С вдоль его продольной оси. Неоднородность температуры вдоль продольной оси испытуемого образца измеряется двигающимся вдоль продольной оси или же находящимся постоянно в контакте с испытуемым образцом термоэлементом. Температурная зависимость твердости и структуры внутри вышеприведенных температурных границ может быть определена на испытуемом образце с точностью более чем ±5°С. . Ооласть температур, принимаемая во вни мание для оценки, может быть исследована с повышенной точностью на испытуемом образце в том же исходном состоянии, в котором неоднородность температуры в пересчете на единицу длины из-за уменьшения ширины испытуемого образца в пересчете на единицу длины постепенно уменьшается. Оптимальная температура термообработки или же допустимое ее расстояние могут быть так же с любой точностью приближены или определены. Далее проводят эксперименты, в которых количество получаемой информации увеличилось вследствие того, что испытуемый образец, изготовленный из пластин и подвергшийся неоднородной термообработке, до и/или после неоднородной термообработки подвергается дополнительно в области однородных температур термообработке или же однородной деформации. Пример 2. С помощью устройства по фиг. 2 и 3 получают многочисленные комбинации термообработок при двух различных значениях температуры на изготавливаемых из пластины испытуемых образцах одинакового качества, и устанавливают оптимальные комбинации температур или же допустимое рассеяние температур термообработки. Испытуемый образец 7 находится внутри однородного 8 и неоднородного 9 обогреваемых нагревательных элементов. Распределение температур в направлении продольной оси испытуемого образца, которое может иметь любую неоднородность, получают наложением воздействия нагревательных элементов 8 и 9. По окончании желательного времени термообработки образец 7 вынимают из печи, после любого охлаждения поворачивают вокруг оси, наклоненной к его плоскости преимущественно на 90° и снова вводят в печь с желательным температурным распределением. Таким образом, в образце 7 создается известное неоднородное распределение тем пературы в направлении,наклоненном к прежнему направлению проходившей до этого термообработки. После окончания термообработки образец 7 можно удалить из печи. Вследствие двойной последовательной неоднородной термообработки к каждой отдельной точке испытуемого образца могут быть применены все температурные комбинац(„ Qg термообработок. Температурные комбинации, принадлежащие отдельным точкам, могут быть определены с помощью приведенной в соответствие с испытуемы.м образцом координатной системы. На оси координатной системы наносят измеренные в направлении температурных градиентов распределения температур, соответствуюихие по направлению и масщтабу. Отдельные комбинации температур могут быть определены как точки пересечения прямых, параллельных к направлениям обоих термообработок. fг г то есть изотерм термообработок. До, во время, между и/или после обеих вышеописанных термообработок испытуемый образец может в области однородного распределения температур как угодно долго нагреваться и как угодно деформироваться. Точность определения параметров повышается, если величины неоднородности (стей) в пересчете на единицу длины уменьщается, а процесс испытания повторяется с образцом одинакового исходного состояния в рассматриваемых областях с целью исследования до нужного значения.

Пример 3. В данном примере описывается способ для определения большого количества параметров термообработки и деформации, согласно которому производят неоднородные термообработку и незначительные неоднородные деформации (1 -10%) над исп 1туемыми пластинчатыми образцами.

Испытуемый образец в виде пластины деформируют на направляющих валках вертикально в переменных границах, неоднородно, причем вальцовочная пара сжимается на концах с различной силой. Испытуемый образец до, во вре.мя и после неоднородной деформации неоднородно разогревается в устройстве (фиг. 2) такого типа, что направление градиента температуры образует угол 90°, измеренный в плоскости пластины, с направлением градиента неоднородности деформации.

По окончании операций комбинации параметров термообработки и деформации, принадлежащие областя.м или же точкам, имеющим значение для цели исследования, и определенные при испытании материала, определяют с помощью координатной системы, приведенной в соответствие с испытуемым образцом, на оси которой были нанесены характерные для неоднородностей величины, соответствующие им по направлению и масштабу.

Точность определенияпараметров может быть повышена благодаря дальнейп ему систе.матическому последовательному уменьшению неоднородностей.

Испытуемый образец может быть так же до, во время, между и/или после неоднородных операций деформации и термообработки подвергнут любому однородному процессу нагревания или же деформаци.ч.

Пример 4. Оптимизация термообработки или связанной с термообработкой технологии деформации проволок, труб, полос или профилей может производиться предлагае.мым способом, когда испытуемые образцы зажимают соответствующими крепежны.ми приспособлениями, преимущественно в форме прямоугольной рещетки параллельно один другому, и образованные подобным образом решетки обрабатывают, сохраняя последовательность рядов элементов решетки, по примеру 3. Для неоднородной деформации решетки отдельные ее элементы изымают, вследствие чего каждый элемент решетки деформируется в различной степени (вытягивается, вальцуется и так далее) и, наконец, снова вводится в решетку. Опыт оценивают, как в примере 3.

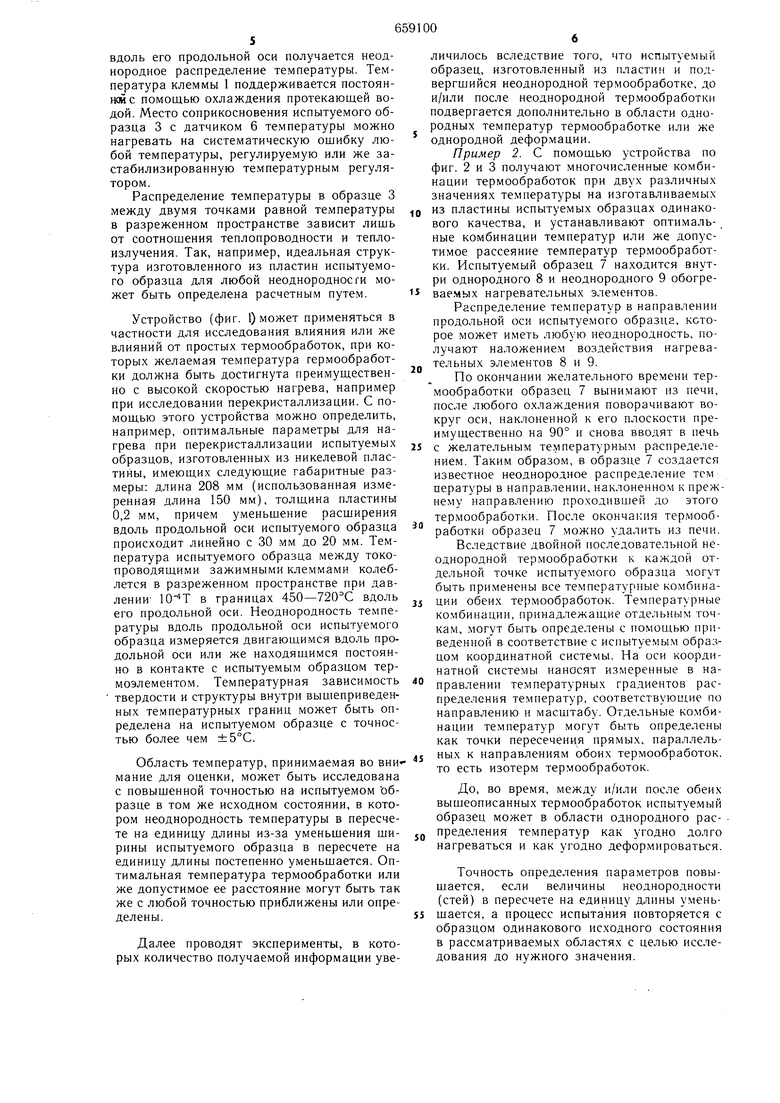

Пример 6. Коэрцитивная сила и средняя величина зерен магнитномягких стальных полос находятся под воздействием обезуглероживающей термической обработки, критической деформации, а также термической обработки с целью увеличения размера зерен.

Для определения зависимости между свойствами материала и характеристиками технологических обработок образцы подвергают градиентным обработкам в трех взаимно перпендикулярных направлениях. Ниже приведены технологические параметры , рассматриваемые как градиенты.

1)Обезуглероживающая термическая обработка при 600-850°С, выдержка 5 ч.

2)Критическая деформация, степень 2--15%.

3) Термическая обработка с целью увеличения размера зерен при 600-960°С, выдержка 2 ч.

Цель опытов - получение материала толщиной 4 мм с коэрцитивной силой, равной менее 1 Э, из магнитномягкой стальной полосы толщиной 7 мм.

Состав; 0,06% Си; 0,08% Сг; 0,05% С; 0,050 А1; 0,42% Мп; 0,03% Si; 0,009% S; 0,009% Р; остальное - Fe. Размеры 100 X 200 X 7 мм количество образцов - 10. 10 испытуемых образцов одинаковых размеров на расстоянии.20 мм один от другого расставляют в держателе, который вместе с образцами номещают в печь с градиентны.м распределением температуры так, чтобы

вдоль нормали испытуемых образцов создавалось постепенно возрастающее распределение температуры.

Нагревательная систе.ма печи регулируется так, что те.мпература первого ,испытуемого образца находится, в изотермической плоскости для температуры 600°С, а температура десятого испытуемого образца - в изотермической плоскости для 850°С. Обезуглероживающая тер.мическая обработка проводится при нормальной атмосфере в течение 5 ч.

Носле термической обработки 10 испытуемых образцов однородной деформацией прокатывают до конечной толщины, равной 4,3 мм и снова обрезают до первоначальных размерив. После этого образцы подвергают

светлому отжигу в атмосфере аргона в течение 2 ч при 710°С.

Затем образцы деформируют в различной степени на двухвалковом прокатном стане, где можно изменять угол между двумя

ОСЯМИ двух валов.

Оси валов устанавливают так, чтобы во время прокатки каждый испытуе.мый образец вдоль 100-миллиметровых боковых граней уменьшал толщину, плавно изменяющуюся от 3,75 мм до 4,2 м.м. Следовательно, степень холодной деформации составляла 2-15%. Прокатке подвергаются все 10 образцов.

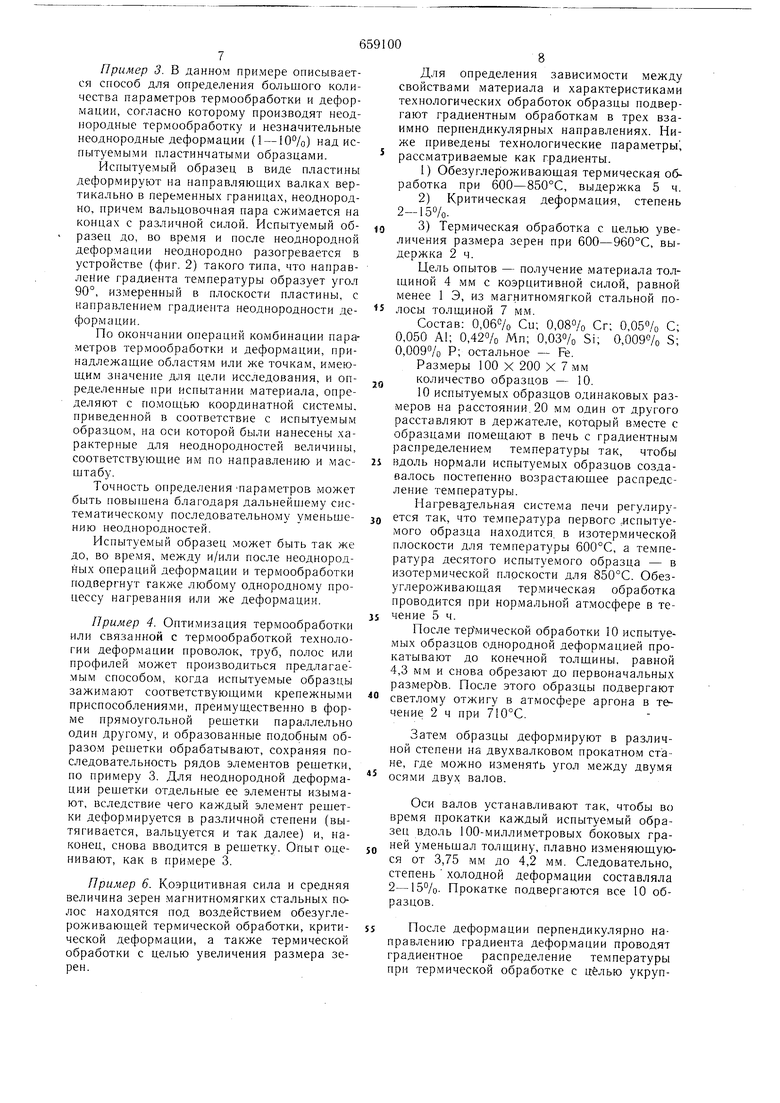

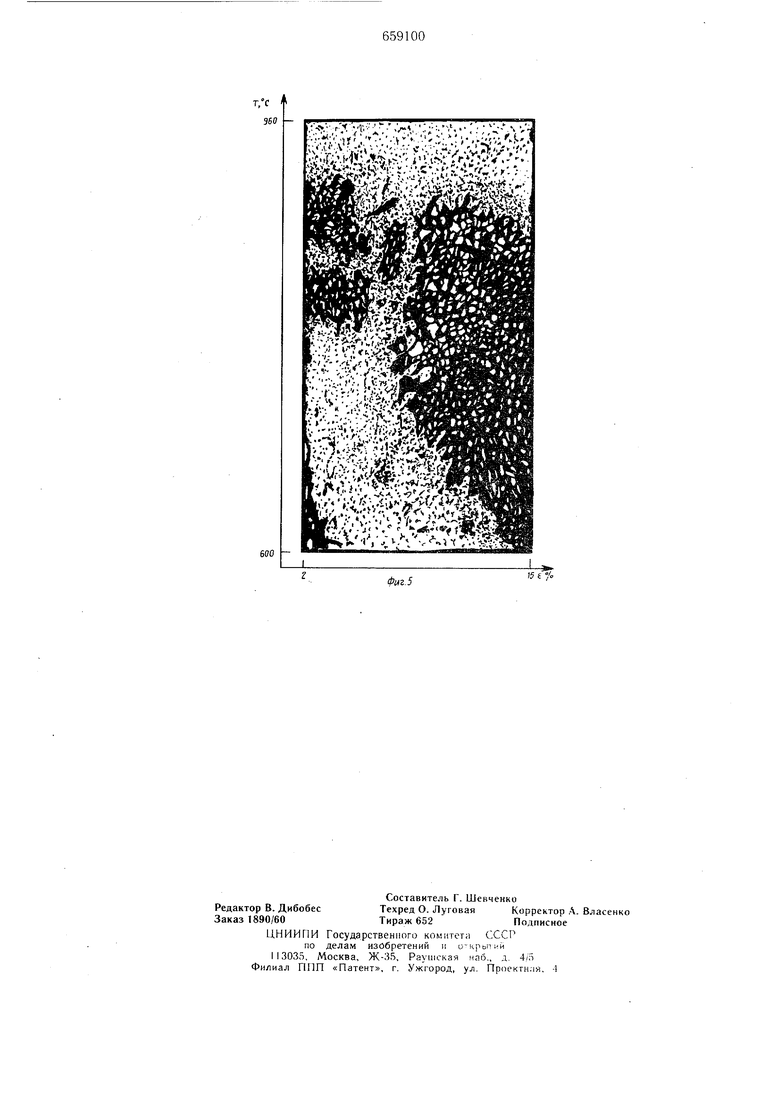

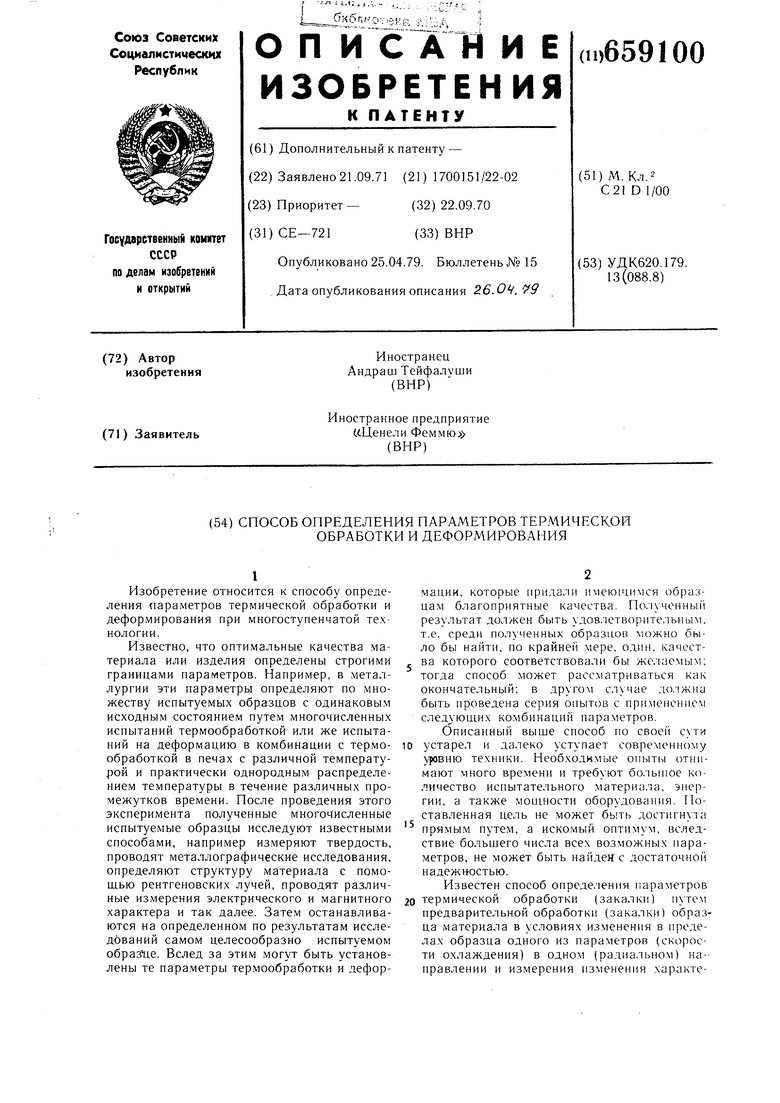

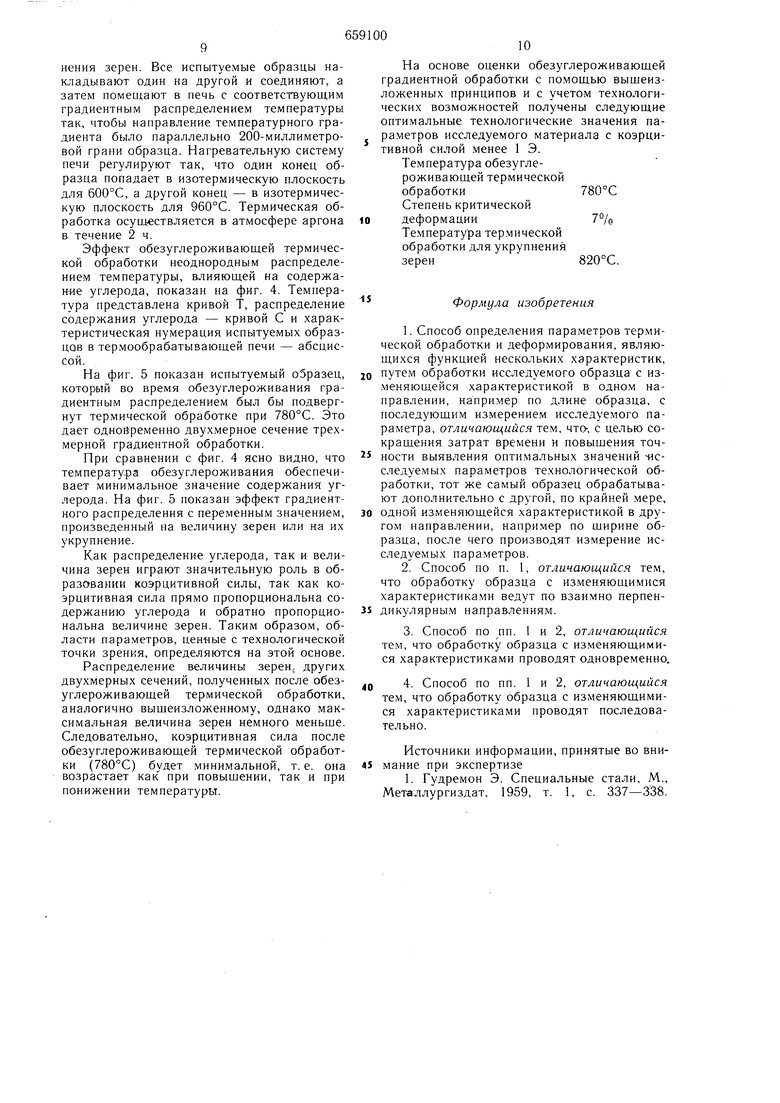

После деформации перпендикулярно направлению градиента деформации проводят градиентное распределение температуры при термической обработке с целью укрупнения зерен. Все испытуемые образцы накладывают один на другой и соединяют, а затем помещают в печь с соответствующим градиентным распределением температуры так, чтобы направление температурного градиента было параллельно 200-миллиметровой грани образца. Нагревательную систему печи регулируют так, что один конец образца попадает в изотермическую плоскость для 600°С, а другой конец - в изотермическую плоскость для 960°С. Термическая обработка осуц ествляется в атмосфере аргона в течение 2 ч. Эффект обезуглероживающей термической обработки неоднородным распределением температуры, влияющей на содержан-ие углерода, показан на фиг. 4. Температура представлена кривой Т, распределение содержания углерода - кривой С и характеристическая нумерация испытуемых образцов в термообрабатывающей печи - абсциссой. На фиг. 5 показан испытуемый образец, который во время обезуглероживания градиентным распределением был бы подвергнут термической обработке при 780°С. Это дает однобременно двухмерное сечение трехмерной градиентной обработки. При сравнении с фиг. 4 ясно видно, что температура обезуглероживания обеспечивает минимальное значение содержания углерода. На фиг. 5 показан эффект градиентного распределения с переменным значением, произведенный на величину зерен или на их укрупнение. Как распределение углерода, так и величина зерен играют значительную роль в образовании коэрцитивной силы, так как коэрцитивная сила прямо пропорциональна содержанию углерода и обратно пропорциональна величине зерен. Таким образом, области параметров, цениые с технологической точки зрения, определяются на этой основе. Распределение величины зерен., других двухмерных сечений, полученных после обезуглероживающей термической обработки, аналогично вышеизложенному, однако максимальная величина зерен немного меньще. Следовательно, коэрцитивная сила после обезуглероживающей термической обработки (780°С) будет минимальной, т. е. она возрастает как при повышении, так и при понижении температуры. 6 0 На основе оценки обезуглероживающей градиентной обработки с помощью выщеизложенных принципов и с учетом технологических возможностей получены следующие оптимальные технологические значения параметров исследуемого материала с коэрцитивной силой менее 1 Э. Температура обезуглероживающей термической обработки780°С Степень критической деформации7% Температура термической обработки для укрупнения зерен820°С. Формула изобретения 1.Способ определения параметров термической обработки и деформирования, являющихся функцией нескольких характеристик, путем обработки исследуемого образца с изменяющейся характеристикой в одном направлении, например по длине образца, с последующим измерением исследуемого параметра, отличающийся тем, что-, с целью сокращения затрат времени и повьпиения точности выявления оптимальных значений -исследуемых параметров технологической обработки, тот же самый образец обрабатывают дополнительно с другой, по крайней мере, одной изменяющейся характеристикой в другом направлении, например по щирине образца, после чего производят измерение исследуемых параметров. 2.Способ по п. 1, отличающийся тем, что обработку образца с изменяющимися характеристиками ведут по взаимно перпендикулярным направлениям. 3.Способ по пп. 1 и 2, отличающийся тем, что обработку образца с изменяющимися характеристиками проводят одновременно. 4. Способ по пп. 1 и 2, отличающийся тем, что обработку образца с изменяющимися характеристиками проводят последовательно. Источники информации, принятые во внимание при экспертизе 1. Гудремон Э. Специальные стали, М., Металлургиздат, 1959, т. 1, с. 337-338.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕГУЛИРОВАНИЯ РАСПРЕДЕЛЕНИЯ ИНГИБИТОРОВ ПРИ ПРОИЗВОДСТВЕ ПОЛОСОВОЙ ТЕКСТУРОВАННОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2001 |

|

RU2279488C2 |

| СПОСОБ ДИФФЕРЕНЦИАЛЬНОГО ДИЛАТОМЕТРИЧЕСКОГО ЭКСПРЕСС-АНАЛИЗА ОБРАЗЦОВ ИССЛЕДУЕМЫХ МАТЕРИАЛОВ В КОНТРАСТНЫХ СТРУКТУРНЫХ СОСТОЯНИЯХ | 2005 |

|

RU2300758C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СКЛОННОСТИ К ОБРАЗОВАНИЮ ТРЕЩИН ПРИ ПОВТОРНОМ НАГРЕВАНИИ | 2009 |

|

RU2502061C2 |

| СПОСОБ ОБРАБОТКИ МЕТАЛЛОВ И СПЛАВОВ | 2007 |

|

RU2355784C1 |

| СПОСОБ ОЦЕНКИ ВЛИЯНИЯ ТЕХНОЛОГИЧЕСКИХ ПАРАМЕТРОВ НА УСТОЙЧИВОСТЬ ПЕРЕОХЛАЖДЕННОГО АУСТЕНИТА | 2006 |

|

RU2337145C2 |

| СПОСОБ ПРОИЗВОДСТВА ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2002 |

|

RU2220212C1 |

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ С ВЫСОКОЙ МАГНИТНОЙ ИНДУКЦИЕЙ | 2002 |

|

RU2216601C1 |

| Способ определения остаточных неоднородных напряжений в анизотропных электротехнических материалах рентгеновским методом | 2017 |

|

RU2663415C1 |

| ЖАРОПРОЧНЫЙ КОМПОЗИЦИОННЫЙ ПОРОШКОВЫЙ СПЛАВ НА ОСНОВЕ ИНТЕРМЕТАЛЛИДА NiAl И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2008 |

|

RU2371496C1 |

| УСТРОЙСТВО ДЛЯ ИССЛЕДОВАНИЯ МАЛОЦИКЛОВОЙ ТЕРМОУСТАЛОСТИ КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ В ГАЗОВЫХ ПОТОКАХ | 2013 |

|

RU2546845C1 |

Т/с

JI IIIL

1 г 3 t

.2

С-ррт

fOO

JW

гоо

JL

5 6 7

8 9 W Фиг.

т/с

96

.f.

j .V Г

г 1.. t

Уч -..r.-:.,; .Yi

.;:- / v:V:i

#- I- (,:-л ;v .

.::.

Ш

К e /с

Фиг. 5

Авторы

Даты

1979-04-25—Публикация

1971-09-21—Подача