Изобретение относится к устройствам для обработки сложных суспензий твердое жидкость. Наиболее успешно изобретение может быть использовано при конструировании реакторов, а именно газлифтных аппаратов для обработки, а более точно для окислительно-восстановительной деструкции (мокровоздушного окисления) иловых осадков бытовых и/или промышленных сточных вод.

При очистке сточных вод образуется большое количество илового осадка, состав которого может значительно варьироваться в зависимости от местных условий. Значительную часть осадка представляют собой органические вещества. Кроме органических веществ осадки сточных вод содержат, как правило, соединения кремния, алюминия, железа, хрома, никеля и др. В настоящее время нередко применяется способ переработки осадков сточных вод путем окислительно-восстановительной деструкции.

Обработка суспензии осадков путем окислительно-восстановительной деструкции осуществляется в реакторах, которые обычно называют газлифтными аппаратами.

Известен газлифтный аппарат (SU 1012966 А, 23.04.1983), представляющий собой реактор, содержащий вертикальный цилиндрический корпус с верхней сепарационной камерой, образующими циркуляционные контуры барботажными и циркуляционными трубами, закрепленными в трубных решетках. В барботажных трубах выполнены отверстия для ввода в них газа. Аппарат имеет также нижнюю цилиндрическую камеру, выполненную в виде цилиндрической обечайки с коническим днищем. Цилиндрическая часть корпуса снабжена теплообменной рубашкой. В нижней жидкостной камере выполнены сепарирующие элементы в виде усеченных конусов, расположенных по винтовой линии конической части жидкостной камеры. Реактор снабжен технологическими патрубками для подачи исходной массы, для подачи газа в аппарат, для вывода готового продукта и опорожнения реактора, для выхода отработанного газа, для ввода и вывода теплоносителя из теплообменной рубашки. В коническом днище корпуса предусмотрен патрубок для выгрузки твердого осадка. Аппарат предназначен для работы с гетерогенными системами.

Аппарат работает следующим образом. Реактор заполняют реакционной массой, содержащей твердую фазу. Кислородсодержащий газ постоянно подают в аппарат. Газ скапливается под нижней трубной решеткой, образуя газовый слой. Затем газ через отверстия попадает в барботажные трубы, образуя газожидкостную смесь.

Вследствие разницы плотностей сред в барботажных и циркуляционных трубах происходит циркуляция реакционной массы. Газожидкостная смесь движется вверх и поступает в газовую камеру, где происходит разделение фаз. Жидкая фаза в виде суспензии по циркуляционным трубам опускается вниз в жидкостную камеру. Отработанный газ, предварительно освобожденный от содержащихся в нем капель, удаляется через патрубок в крышке аппарата. Готовый продукт отводится через размещенный над трубами патрубок для выгрузки жидкого продукта. Твердая фаза реакционной массы оседает на дно жидкостной камеры (коническое днище). В процессе седиментации сепарирующие элементы в конической части аппарата способствуют закручиванию движущегося потока, улучшая агломерацию твердых частиц. По мере накопления в конической части днища твердая нерастворимая часть реакционной массы выводится из аппарата. Конструкция аппарата позволяет повысить степень отделения твердых частиц продукта от жидкой фазы.

Известен также газлифтный аппарат (RU 2091154 С1, 11.06.1996), содержащий вертикальный цилиндрический корпус с крышкой и днищем с конической нижней частью, по крайней мере одним циркуляционным контуром и технологическими патрубками для подачи исходной массы и выгрузки готовых жидкого и твердого продуктов, подачи кислородсодержащего газа и отвода отходящих газов. Согласно описанию циркуляционный контур в газлифтном аппарате выполнен в виде выносной эрлифтной трубы, нижний конец которой размещен в днище аппарата, а верхний выполнен тангенциально входящим в цилиндрическую часть корпуса. Патрубок для подачи кислородсодержащего газа сообщен с нижней частью эрлифтной трубы.

Патрубок подачи исходной массы размещен в крышке аппарата либо в верхней части цилиндрической части корпуса, выше входа верхнего конца эрлифтной трубы в корпус. Патрубок выгрузки готового жидкого продукта выполнен в нижней части цилиндрического корпуса.

Количество эрлифтных труб определяется размером аппарата и составляет, как правило, от 1 до 3.

Газлифтный аппарат работает следующим образом: иловая суспензия, сгущенная до 90%-ной влажности, с помощью насоса загружается в реактор под атмосферным давлением до определенного уровня, определяемого размещением верхних концов эрлифтных труб. Загрузка осуществляется через соответствующий патрубок.

Окислительно-гидролитическая деструкция осуществляется следующим образом: в выносные эрлифтные трубы через штуцер подается кислородсодержащий газ, например воздух. В результате чего начинается циркуляция иловой суспензии по контуру эрлифтная труба - реактор - эрлифтная труба. Насыщенная воздухом циркулирующая суспензия из эрлифтной трубы поступает в корпус реактора, где отделяется избыток газа, главным образом углекислого газа и воздуха. Эта газовоздушная смесь вместе с парами воды направляется через патрубок отвода отходящих газов в холодильник-конденсатор, где пары конденсируются и возвращаются самотеком в реактор, а углекислый газ и воздух выбрасываются в атмосферу через обратный клапан.

В реакторе снижают давление и температуру. По достижении необходимой температуры готовый жидкий оксидат выгружают через патрубок и направляют на концентрирование или используют как готовый продукт. Нерастворимый твердый остаток оседает в конической камере и выгружается через паровой кран.

Такое конструктивное решение позволило работать со сложными трехфазными средами, содержащими биоорганику. Процесс осуществляется периодически.

В основу изобретения поставлена задача создать такой реактор, который бы обеспечил повышение производительности переработки илового осадка при сохранении качества переработки.

Поставленная задача решается тем, что газлифтный аппарат для обработки трехфазных систем жидкость - газ - твердое тело, содержащий вертикально установленный корпус, технологические патрубки для подвода исходной массы, отвода готового продукта и отходящих газов, по меньшей мере одну эрлифтную трубу, сообщающуюся через входной патрубок, установленный на днище корпуса, с внутренним пространством указанного корпуса, снабженную в нижней части патрубком для подачи кислородсодержащего газа, в соответствии с изобретением дополнительно содержит второй корпус того же объема, сообщающийся с первым указанным корпусом через выходной патрубок указанной эрлифтной трубы, установленный в верхней части второго корпуса, патрубок для отвода отходящих газов и патрубок для отбора готового продукта, установленный в нижней части второго корпуса, при этом в нижней части второго корпуса установлена мешалка для перемешивания реакционной массы и патрубок для подачи кислородсодержащего газа со стороны днища, а корпуса установлены так, что днище второго корпуса расположено выше крышки первого корпуса.

Благодаря использованию двух корпусов одинакового объема и эрлифтной трубы работу реактора можно организовать так, что при пульсирующей работе реактора его производительность будет существенно увеличена, поскольку конструкция реактора позволяет подавать исходный ил в нижний корпус и начинать его обработку до окончания обработки иловой суспензии в верхнем корпусе. Благодаря использованию мешалки и возможности подавать кислородсодержащий газ снизу через патрубок, установленный в днище второго корпуса, обеспечивается хорошее окисление реакционной массы. Кроме того, поскольку во второй корпус поступает ил, предварительно подвергнутый тепловой обработке и насыщенный в эрлифтной трубе кислородсодержащим газом, обеспечивается более полное окисление реакционной массы.

Благодаря размещению корпусов указанным образом (днище второго корпуса выше крышки первого корпуса) обеспечивается полное опорожнение нижнего корпуса и перекачивание реакционной массы в верхний корпус.

Целесообразно корпуса устанавливать соосно. В этом случае эрлифтная труба может быть установлена вертикально, что предотвращает возможность образования воздушных пробок.

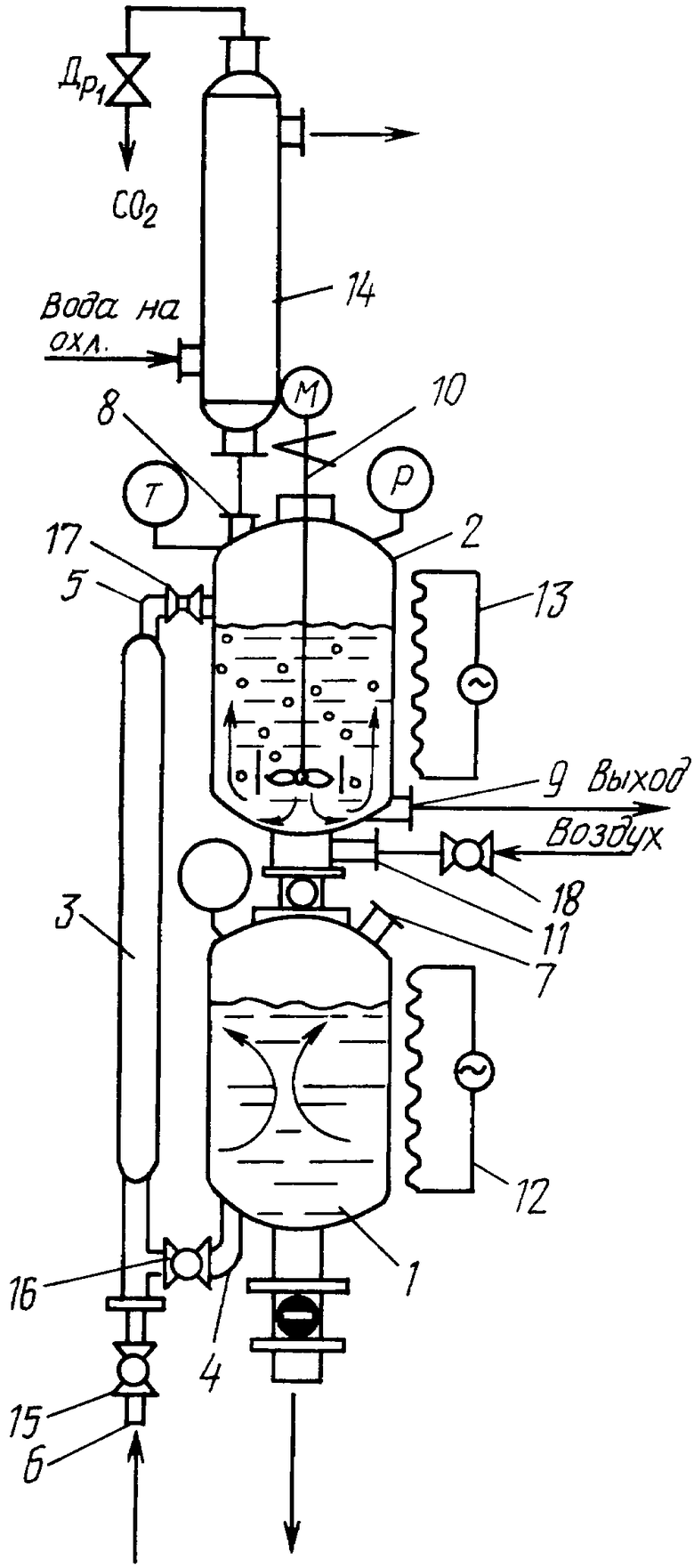

Изобретение иллюстрируется чертежом, на котором схематически изображен газлифтный аппарат, выполненный в соответствии с изобретением.

Аппарат содержит первый вертикально установленный корпус 1 и расположенный над ним второй, вертикально установленный соосно с первым корпус 2. Аппарат содержит также вертикально установленную эрлифтную трубу 3, которая через входной патрубок 4, установленный на днище корпуса 1, сообщается с внутренним пространством первого корпуса, а через выходной патрубок 5, установленный в верхней части корпуса 2, сообщается с внутренним пространством второго корпуса. В нижней части эрлифтной трубы 3 имеется патрубок 6 для подвода кислородсодержащего газа.

В предлагаемом аппарате может быть установлено и большее количество эрлифтных труб. Это определяется рабочими объемами корпусов. Патрубок 7 для подвода исходного ила размещен в верхней части первого корпуса 1, а патрубок 8 для отвода отходящих газов размещен в верхней части корпуса 2. Отбор окисленного продукта осуществляется через патрубок 9, установленный в нижней части корпуса 2. В корпусе 1 размещена мешалка 10, рабочий орган которой расположен в нижней части этого корпуса. В днище корпуса 2 установлен еще один патрубок 11 для подачи кислородсодержащего газа внутрь корпуса 2. Оба корпуса 1 и 2 снабжены средствами 12 и 13 соответственно для нагрева реакционной массы до температуры реакции.

На чертеже изображен также холодильник-конденсатор 14 для охлаждения отходящих газов и конденсации паров. Оба корпуса снабжены соответствующими контрольно-измерительными приборами, а трубопроводы - вентилями и кранами.

Аппарат работает следующим образом. Перед началом работы все вентили и краны устанавливаются в положение "закрыто". Исходный ил с добавлением щелочи подают в корпус 1 до заданного уровня через входной патрубок 6. Уровень контролируется с помощью датчика (не показан). Затем вентиль (не показан) на подающем ил трубопроводе закрывают и нагревают реакционную массу с помощью нагревателя 13 до температуры, обеспечивающей проведение гидролитической деструкции органических составляющих исходного ила. При этом происходит образование растворимых солей органических кислот, рН понижается, а паровое давление повышается. Перемешивание реакционной массы обеспечивается в результате возникновения конвекционных потоков от нагретых стенок корпуса.

После окончания нагрева открывают вентиль 16 и реакционная масса заполняет эрлифтную трубу 3. После того, как уровни реакционной массы в трубе 3 и корпусе 1 выравниваются, открывают вентиль 15 и подают в трубу 3 кислородсодержащий газ под давлением, например компримированный воздух. В результате в корпусе 1 давление повышается, а в эрлифтной трубе образуется газожидкостная смесь. После установления расчетной величины давления вентиль 17 открывают и газожидкостная смесь устремляется в корпус 2. Подача кислородсодержащего газа продолжается до тех пор, пока корпус 1 не опорожнится полностью. Опорожнение корпуса 1 контролируется с помощью датчика (не показан). После завершения этой операции вентили 15, 16 и 17 переводят в положение "закрыто".

На второй стадии открывают вентиль 18 и подают кислородсодержащий газ через патрубок 11 в корпус 2. Одновременно включают мешалку 10 и с помощью нагревателя 13 нагревают реакционную массу до заданной температуры, обеспечивающей окисление органополимеров. Температуру поддерживают на заданном уровне, а кислородсодержащий газ подают в корпус 2 до достижения заданного давления и окисления органических составляющих ила, например моносахаров, белков и др. органополимеров. Одновременно при повышенной температуре и давлении происходит синтез гуминовых веществ. Давление контролируется с помощью соответствующих приборов, а избыточное давление сбрасывается одновременно с выбросом углекислого газа и паров воды через патрубок 8. Углекислый газ и пары воды через патрубок 8 поступают в холодильник-конденсатор 14. Углекислый газ может затем сбрасываться в атмосферу, а пары воды конденсируются и возвращаются в реактор.

Одновременно с обработкой первой порции ила в корпусе 2 в корпус 1 подают новую порцию исходного ила и начинают нагревать реакционную массу, как это было описано выше.

Таким образом, если принять температурные режимы и время, необходимое для окисление органополимеров в корпусе 2, а также рабочие объемы корпусов 1 и 2 такими же, как и в описанном процессе, становится очевидным, что при непрерывно-пульсирующем режиме работы аппарата время обработки одной порции ила уменьшается почти в 2 раза, поскольку процесс гидролитической деструкции в корпусе 1 и процессы окисления органополимеров и синтеза гуминовых веществ в корпусе 2 происходят одновременно.

Заявляемое устройство, реализующее заявляемый способ, может быть изготовлено на стандартном оборудовании.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГАЗЛИФТНЫЙ АППАРАТ | 1996 |

|

RU2091154C1 |

| СПОСОБ ГИДРОЛИЗА ОСАДКОВ СТОЧНЫХ ВОД И ГИДРОЛИЗАППАРАТ | 2001 |

|

RU2197439C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГУМИНОВЫХ ВЕЩЕСТВ ИЗ ИЛОВЫХ ОСАДКОВ БЫТОВЫХ И/ИЛИ ПРОМЫШЛЕННЫХ СТОЧНЫХ ВОД | 2002 |

|

RU2205158C1 |

| БИОРЕАКТОР ДЛЯ КУЛЬТИВАЦИИ АЭРОБНЫХ МИКРООРГАНИЗМОВ | 2021 |

|

RU2766892C1 |

| ПРОТИВОТОЧНЫЙ СЕКЦИОНИРОВАННЫЙ ГАЗЛИФТНЫЙ РЕАКТОР ДЛЯ ГАЗОЖИДКОСТНЫХ ПРОЦЕССОВ | 2003 |

|

RU2268086C2 |

| УСТАНОВКА ДЛЯ ЖИДКОФАЗНОГО ОДНОСТАДИЙНОГО СИНТЕЗА ИЗОПРЕНА (ВАРИАНТЫ) | 2003 |

|

RU2241533C1 |

| ГАЗЛИФТНЫЙ АППАРАТ | 1997 |

|

RU2122892C1 |

| СПОСОБ ОКИСЛЕНИЯ АЛКИЛАРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ И РЕАКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2566504C1 |

| СПОСОБ ПЕРЕРАБОТКИ КОРОДРЕВЕСНЫХ ОТХОДОВ, БИОРЕАКТОР И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2020 |

|

RU2729366C1 |

| РЕАКТОР ДЛЯ ЖИДКОФАЗНЫХ ПРОЦЕССОВ ОКИСЛЕНИЯ УГЛЕВОДОРОДОВ | 1999 |

|

RU2147922C1 |

Газлифтный аппарат предназначен для обработки трехфазных систем жидкость - газ - твердое тело, преимущественно иловых осадков бытовых и/или промышленных сточных вод. Газлифтный аппарат содержит вертикально установленный корпус, технологические патрубки для подвода исходной массы, отвода готового продукта и отходящих газов, по меньшей мере одну эрлифтную трубу, сообщающуюся через входной патрубок, установленный на днище корпуса, с внутренним пространством указанного корпуса, снабженную в нижней части патрубком для подачи кислородсодержащего газа. Аппарат дополнительно содержит второй корпус того же объема, сообщающийся с первым указанным корпусом через выходной патрубок указанной эрлифтной трубы, установленный в верхней части второго корпуса. Патрубок для отвода отходящих газов установлен в верхней части второго корпуса, а патрубок для отбора готового продукта установлен в нижней части второго корпуса. При этом в нижней части второго корпуса размещен рабочий орган мешалки для перемешивания реакционной массы и патрубок для подачи со стороны днища кислородсодержащего газа, а корпуса установлены так, что днище второго корпуса расположено выше крышки первого корпуса. Целесообразно корпуса устанавливать соосно. 1 з.п. ф-лы, 1 ил.

| ГАЗЛИФТНЫЙ АППАРАТ | 1996 |

|

RU2091154C1 |

| СПОСОБ ХИМИОТЕРАПИИ ЗЛОКАЧЕСТВЕННЫХ ОПУХОЛЕЙ | 1989 |

|

RU2057528C1 |

| DE 3408464 A1, 12.09.1985. | |||

Авторы

Даты

2002-05-20—Публикация

2001-04-27—Подача