Изобретение относится к области электронно-лучевой сварки тонкостенных трубчатых деталей, в частности к сварке горизонтально установленного нахлесточного соединения наружной и внутренней труб.

Известен способ электронно-лучевой сварки вертикально установленного неповоротного нахлесточного соединения наружной и внутренней труб [патент СССР на изобретение №SU 1584263А1, МПК В23К 15/00, опубликовано 30.11.1992 г.].

Способ заключается в следующем: проводят электронно-лучевую сварку вертикально установленного неповаротного нахлесточного соединения наружной и внутренней труб с двукратным преломлением электронного пучка и его поперечным колебанием относительно направления сварки. Данный способ обеспечивает гарантированные размеры швов при сварке эллипсных соединений, лежащих в плоскости, расположенной под углом к оси симметрии труб.

Недостатками аналога являются:

- трудоемкость и длительность цикла изготовления изделия, обусловленная настройкой электронного луча на место сварки, которая заключается в сложной пространственной ориентации электронного луча относительно свариваемых деталей из-за его двукратного преломления;

- технологические ограничения, т.к. при сварке тонкостенных трубчатых деталей в вертикальном положении возможно появление внешнего дефекта, такого как подрез, который представляет собой местное уменьшение толщины основного металла в виде канавки, располагающейся вдоль границы сварного шва на поверхности внутренней трубчатой детали. Это обусловлено тем, что на вертикально расположенной стенке внутренней трубчатой детали расплавленный металл неизбежно будет стекать к торцу внешней трубчатой детали.

Общими признаками аналога и заявленного способа являются:

- нахлесточное соединение трубчатых деталей; -электронно-лучевой способ сварки;

- оплавление кромки наружной трубчатой детали и наружной поверхности внутренней трубчатой детали.

Наиболее близким к изобретению по технической сущности и достигаемому эффекту является нахлесточное сварное соединение H1 по ГОСТ 16037-80 «Соединения сварные стальных трубопроводов. Основные типы, конструктивные элементы и размеры». По данному техническому документу предусмотрена сварка трубчатых деталей толщиной свариваемых стенок от 1 до 5 мм.

Способ заключается в следующем: устанавливают трубчатые детали внахлест с зазором между деталями не более 0,5 мм и выполняют сварку с обеспечением заданных размеров.

Недостатками прототипа являются:

- технологические ограничения, т.к. качественная сварка достигается при толщине свариваемых деталей от 1 мм и более. При сварке тонкостенных трубчатых деталей толщиной менее 1 мм не исключается появление внешнего дефекта, такого как прожог внутренней трубчатой детали, вследствие образования большого размера сварочной ванны из-за низкой концентрации энергии заданных способов сварки по ГОСТ 16037-80 «Соединения сварные стальных трубопроводов. Основные типы, конструктивные элементы и размеры».

Общими признаками прототипа и заявленного изобретения являются:

- соединение деталей внахлест с зазором между деталями не более 0,5 мм;

- оплавление кромки наружной трубчатой детали и наружной поверхности внутренней трубчатой детали.

Задачей, на решение которой направлено заявленное изобретение, является создание способа электронно-лучевой сварки тонкостенных трубчатых деталей с расширенными технологическими возможностями и обеспечением качества сварных швов.

При решении поставленной задачи достигается следующий технический результат:

- расширение технологических возможностей - возможность качественной сварки установленных внахлест тонкостенных трубчатых деталей толщиной свариваемых стенок как от 1 до 5 мм, так и от 0,4 до 5 мм;

- качественные сварные швы за счет исключения внешних дефектов (подрезов, прожогов, наплывов).

Технический результат достигается тем, что в способе электроннолучевой сварки тонкостенных трубчатых деталей с толщиной стенки от 0,4 до 5 мм, включающем соединение деталей внахлест с зазором не более 0,5 мм, сварку деталей в горизонтальном положении, согласно изобретению при сварке выполняют наведение электронного луча на наружную поверхность трубчатой детали со смещением его от торна наружной трубчатой детали на толщину ее свариваемой стенки, при этом процесс сварки ведут в импульсном режиме с перекрытием сварных точек, а проплавление внутренней трубчатой детали осуществляют на глубину от 15 до 70% ее толщины.

Смещение электронного луча от торца наружной трубчатой детали на толщину ее свариваемой стенки определено опытным путем и является необходимым и достаточным для плавного перехода сварного шва к наружной стенке внутренней трубчатой детали без подрезов, натеканий и формирования требуемого катета сварного шва. Диапазон глубины проплавления внутренней трубчатой детали также определен опытным путем и гарантирует отсутствие сквозного проплавления внутренней трубчатой детали, герметичность соединения и исключает появление внешних дефектов, таких как наплывы, прожоги и подрезы.

В уровне техники известен способ сварки концентрированными источниками нагрева тонколистового материала [патент №1579682, МПК В23К 26/24, В23К 9/16, В23К 10/00, В23К 26/00, опубликовано 23.07.1990 г.].

В известном изобретении также, как и в заявленном, используется признак - сварка в импульсном режиме, при котором сварной шов формируют с помощью перекрывающих друг друга точек.

При электронно-лучевой сварке тонкостенных трубчатых деталей, установленных внахлест, формирование источником нагрева вытянутой формы пятна нецелесообразно, так как качество сварки при нахлестночном соединении достигается и без придания овальной формы сечения.

Данный способ для формирования вытянутой формы пятна направления сварки лазерным лучом или плазменной дугой требует дополнительного технического оснащения, такого как специальная цилиндрическая оптика или комплект экранов с овальным отверстием. Из описания способа следует, что он применяется для сварки торцевых соединений тонкостенных листов, требующих для обеспечения качества сварки формирование узкого сварного шва, путем получения от источника пятна нагрева, имеющего вытянутую форму в направлении сварки, и применяется, как правило, для соединения деталей в труднодоступных местах, малогабаритных изделиях в приборостроении.

Сварка тонкостенных трубчатых деталей, соединенных внахлест, данным способом - путем наведения электронного луча на кромку наружной трубчатой детали не обеспечит качество сварного шва, так как будет иметь место недостаточность расплавленного материала для формирования заданных геометрических размеров сварного шва, таких как катет, глубина проплавления стенки внутренней трубчатой детали. Будут иметь место дефекты: подрезы, малый катет, несплавления.

Однако, сходный признак - сварка в импульсном режиме, при котором сварной шов формируют с помощью перекрывающих друг друга точек, является существенным и отличительным от прототипа, используется в заявленном изобретении в новой совокупности и взаимосвязи признаков, так как является необходимым вместе с другими существенными признаками для достижения поставленной задачи изобретения и, соответственно, технического результата.

Заявляемое техническое решение соответствует критериям новизна и изобретательский уровень, т.к. имеет отличительные от прототипа и выявленных аналогов признаки, характеризуется новой совокупностью и взаимосвязью существенных признаков, что позволяет при использовании изобретения решить поставленные задачи и получить новый по сравнению с выявленным аналогом и прототипом вышеуказанный технический результат.

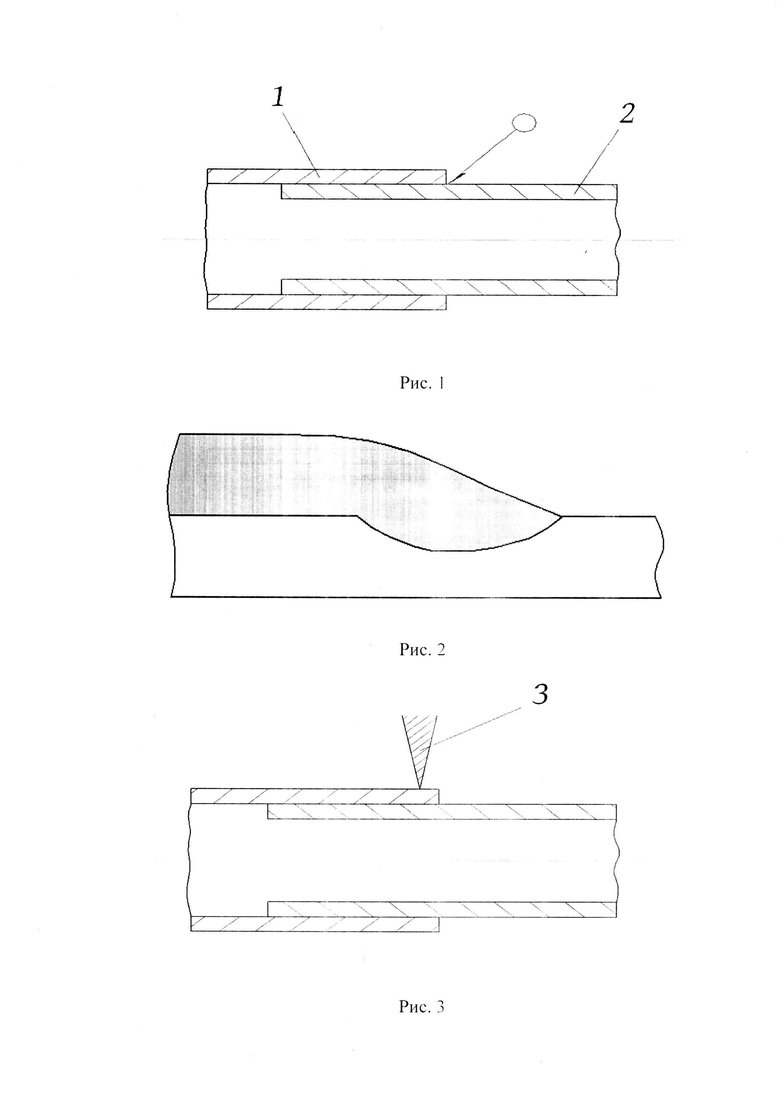

Способ поясняется рисунками.

На рис. 1 представлено изображение нахлесточного соединения тонкостенных трубчатых деталей, на рис. 2 показано сечение получаемого сварного соединения, на рис. 3 указано место наведения электронного луча.

Способ осуществляли следующим образом.

Сварили малогабаритный трубопровод из нержавеющей стали 12Х18Н10Т, состоящий из наружной трубчатой детали 1 (наружный диаметр 3,8 мм, толщина свариваемой стенки 0,4 мм) и внутренней трубчатой детали 2 (наружный диаметр 3 мм, толщина свариваемой стенки 0,4 мм).

Соединили наружную трубчатую деталь 1 с внутренней трубчатой деталью 2 внахлест с зазором не более 0,5 мм, расположили горизонтально, навели электронный луч 3 на наружную поверхность наружной трубчатой детали 1 со смещением его от торца па размер ее толщины - 0,4 мм.

Электронно-лучевая сварку выполняли в импульсном режиме с перекрытием сварных точек, тем самым обеспечивая непрерывность сварного шва. При этом проплавление внутренней трубчатой детали осуществляли на глубину от 40 до 60% ее толщины.

Определены следующие оптимальные параметры сварки для данного сварного соединения: длительность тока сварки = 50 мс; частота = 1666,7 мс;

сварочный ток = 5 мА; ток фокусировки электронного луча = 362±2 мА; скорость сварки = 2,5°/сек.

За счет смещения электронного луча от торца наружной трубчатой детали на размер ее толщины достигается плавный переход сварного шва к наружной стенке внутренней трубчатой детали без подрезов, натеканий, катет сварного соединения имеет размер не менее 50% от толщины свариваемой стенки.

Проплавление внутренней трубчатой детали осуществляли на глубину от 40 до 60% (достигается за счет подбора режимов сварки - длительность тока сварки, частота, сварочный ток, ток фокусировки электронного луча и скорость сварки).

В результате сварки был получен сварной шов, имеющий качественное формирование лицевой стороны шва без занижений, подрезов, наплывов и прожогов (рис. 2), соответствующий требованиям конструкторской документации.

Заявленный способ электронно-лучевой сварки по сравнению с прототипом позволяет расширить технологические возможности сварки тонкостенных трубчатых деталей с обеспечением качества сварных швов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ ПЛИТЫ С ОРЕБРЁННОЙ ПОВЕРХНОСТЬЮ | 2016 |

|

RU2627553C1 |

| СПОСОБ СВАРКИ ПЛАВЛЕНИЕМ АЛЮМИНИЯ СО СТАЛЬЮ | 1992 |

|

RU2049615C1 |

| Способ электронно-лучевой сварки стыковых соединений | 2019 |

|

RU2701262C1 |

| Способ электронно-лучевой сварки деталей | 2016 |

|

RU2635637C1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ НЕМАГНИТНЫХ МЕТАЛЛОВ И СПЛАВОВ | 2010 |

|

RU2433024C1 |

| СПОСОБ СВАРКИ ДЕТАЛЕЙ РАЗНОЙ ТОЛЩИНЫ ИЗ РАЗНОРОДНЫХ МЕТАЛЛОВ | 2013 |

|

RU2552823C2 |

| Способ электронно-лучевой сварки кольцевого соединения тонкостенной обечайки с цилиндрической крышкой, выполненных из высокопрочных алюминиевых сплавов | 2019 |

|

RU2708724C1 |

| СПОСОБ КОНТРОЛЯ ГЛУБИНЫ ПРОПЛАВЛЕНИЯ СВАРНЫХ СОЕДИНЕНИЙ | 2005 |

|

RU2301136C2 |

| СПОСОБ ПОЛУЧЕНИЯ СВАРНОГО ШВА ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКОЙ ДЕТАЛЕЙ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2020 |

|

RU2737187C1 |

| Способ электронно-лучевой сварки деталей | 2018 |

|

RU2681067C1 |

Изобретение относится к способу электронно-лучевой сварки тонкостенных трубчатых деталей. Сварку трубчатых деталей выполняют в горизонтальном их расположении. Осуществляют установку наружной трубчатой детали и внутренней трубчатой детали внахлест с зазором не более 0,5 мм. Наводят электронный луч на наружную поверхность наружной трубчатой детали. Луч смещают от торца детали на величину, равную толщине стенки детали. Электронно-лучевую сварку осуществляют в импульсном режиме с перекрытием сварных точек, а расплавление внутренней трубчатой детали осуществляют на глубину от 15 до 70% ее толщины. Технический результат состоит в расширении технологических возможностей установленных внахлест тонкостенных трубчатых деталей толщиной свариваемых стенок как от 1 до 5 мм, так и от 0,4 до 5 мм и повышении качества сварных швов за счет исключения внешних дефектов (подрезов, прожогов, наплывов). 3 ил.

Способ электронно-лучевой сварки тонкостенных трубчатых деталей с толщиной стенки от 0,4 до 5 мм, включающий установку деталей в горизонтальном положении внахлест с зазором не более 0,5 мм и электронно-лучевую сварку деталей, отличающийся тем, что при электронно-лучевой сварке выполняют наведение электронного луча на наружную поверхность наружной трубчатой детали со смещением его от торца наружной трубчатой детали, равным толщине свариваемой стенки, при этом сварку осуществляют импульсным током с перекрытием сварных точек, причем расплавление внутренней трубчатой детали выполняют на глубину от 15 до 70% ее толщины.

| Приспособление для подвешивания туш животных | 1929 |

|

SU16037A1 |

| Основные типы, конструктивные элементы и размеры" | |||

| Способ дуговой сварки вертикально установленных труб | 1980 |

|

SU948587A1 |

| Способ электронно-лучевой сварки деталей | 2016 |

|

RU2635637C1 |

| Способ импульсной электронно-лучевой сварки | 1982 |

|

SU1078760A1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ ТОНКОСТЕННОЙ ТРУБЫ С ТОНКОСТЕННЫМ БИМЕТАЛЛИЧЕСКИМ ПЕРЕХОДНИКОМ | 2006 |

|

RU2329127C1 |

| СПОСОБ СВАРКИ ВНАХЛЕСТКУ И СВАРНОЕ СОЕДИНЕНИЕ ВНАХЛЕСТ | 2016 |

|

RU2695843C1 |

| JP 56036395 A, 09.04.1981 | |||

| JP 2004042053 A, 12.02.2004 | |||

| CN 101486130 A, 22.07.2009. | |||

Авторы

Даты

2022-03-15—Публикация

2021-07-08—Подача