Изобретение относится к переработке полимеров экструзией и может быть использовано в химической промышленности.

Цель изобретения - повышение качества переработки многокомпонентных полимерных композиций, в том числе сшитых высокоэластичных материалов

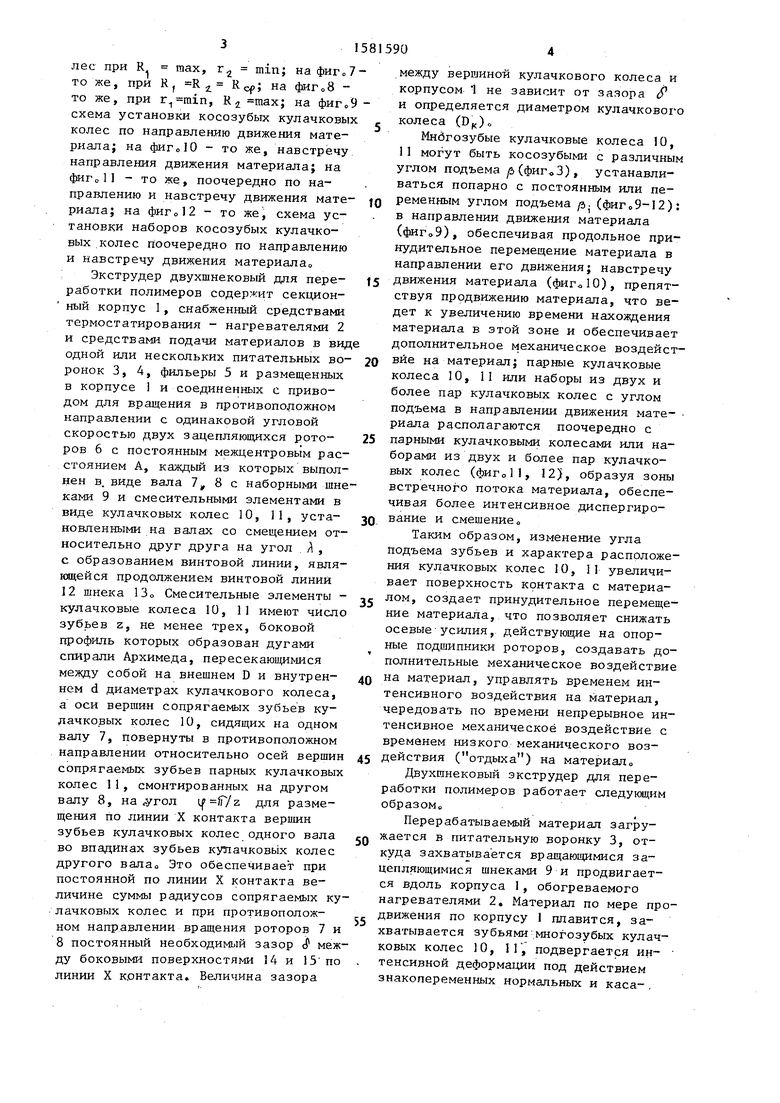

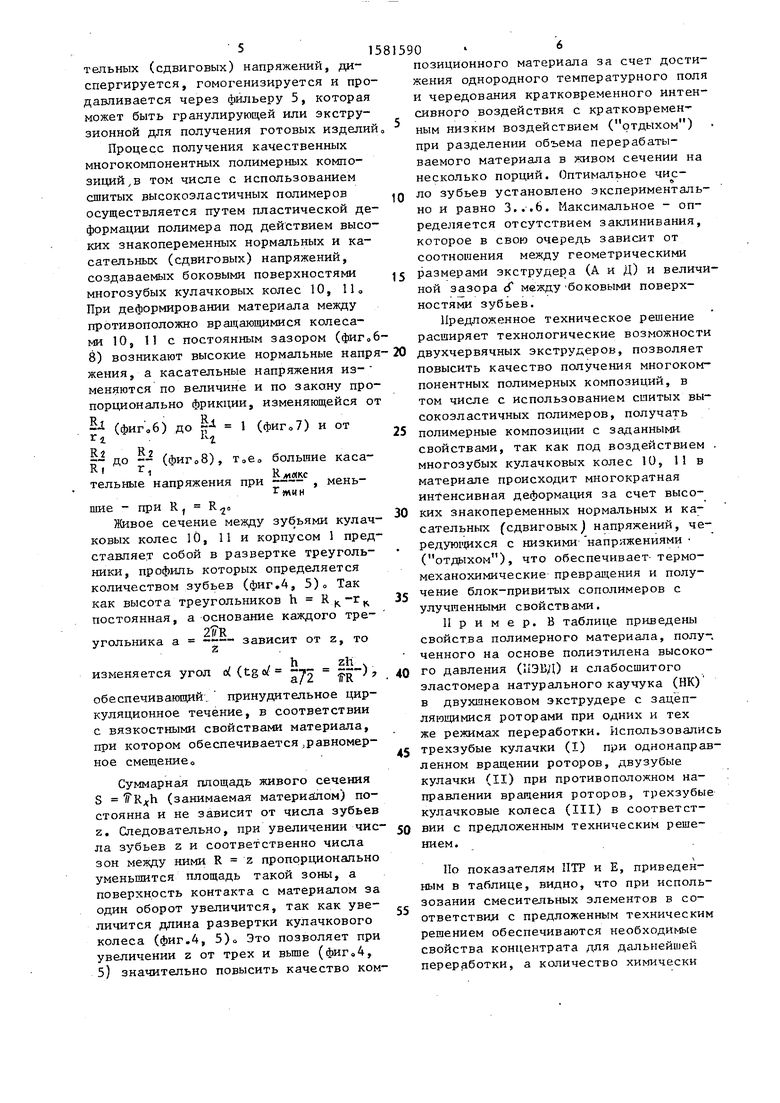

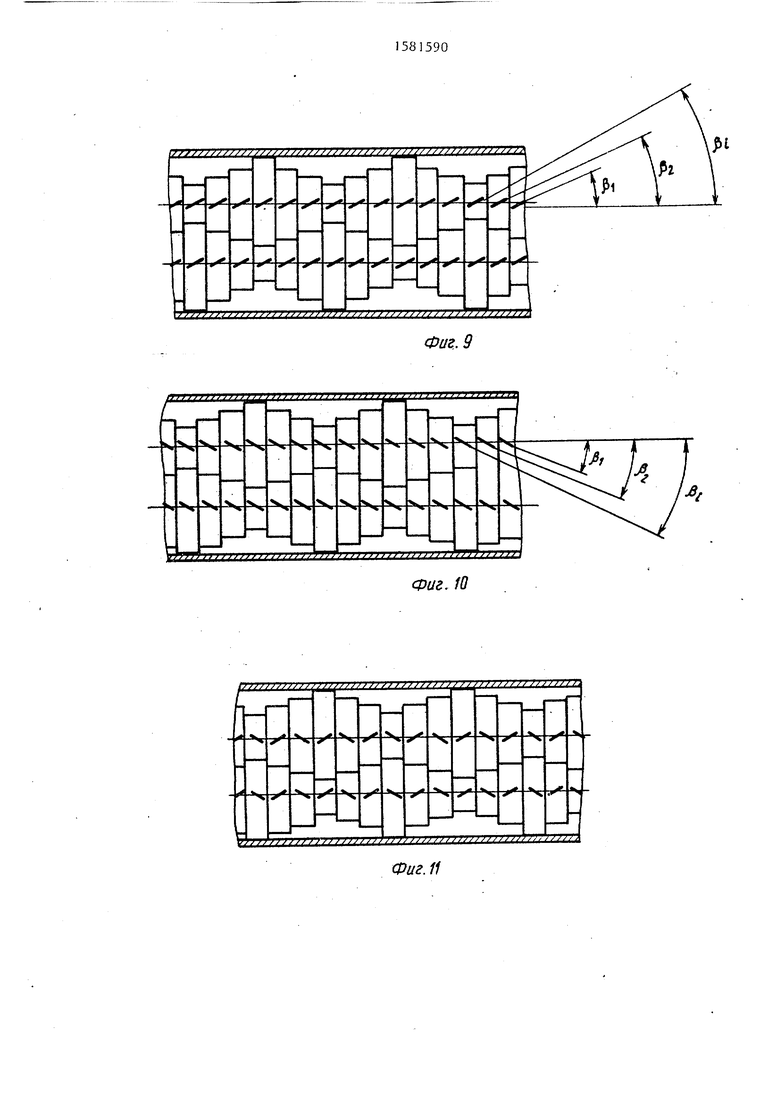

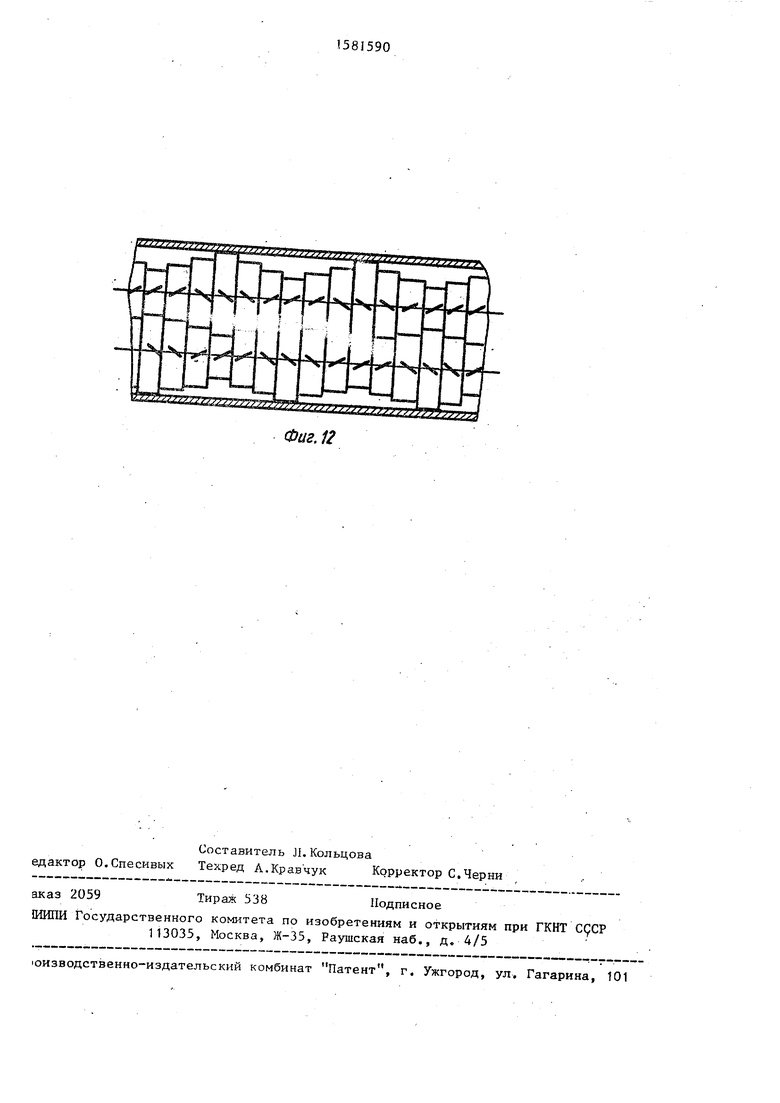

На показан двухшнековый экструдер, общий вид; на - разрез А-А на фиг.1; на фиг.З - разрез Б-Б на фиг.2;. на - развертка живого сечения при числе зубьев, равном трем; на фиг.5 - то же, при пяти зубьях; на - циклограмма положений парных кулачковых колес при R max, r2 min; на фиг«7 то же, при Rf R z на фиг08 - то же, при , R2 max; на фиг09 схема установки косозубых кулачковых колес по направлению движения материала; на фигоЮ - то же, навстречу направления движения материала; на фиг„11 - то же, поочередно по направлению и навстречу движения материала; на фиг012 - то же, схема установки наборов косозубых кулачковых колес поочередно по направлению и навстречу движения материала

Экструдер двухшнековый для переработки полимеров содержит секционный корпус 1, снабженный средствами термостатирования - нагревателями 2 и средствами подачи материалов в вид одной или нескольких питательных воронок 3, 4, фильеры 5 и размещенных в корпусе 1 и соединенных с приводом для вращения в противоположном направлении с одинаковой угловой скоростью двух зацепляющихся роторов 6 с постоянным межцентровым расстоянием А, каждый из которых выполнен в. виде вала 11 8 с наборными шнеками 9 и смесительными элементами в виде кулачковых колес 10, 11, установленными на валах со смещением относительно друг друга на угол Л, с образованием винтовой линии, являющейся продолжением винтовой линии 12 шнека 13 Смесительные элементы - кулачковые колеса 10, 11 имеют число зубьев z, не менее трех, боковой профиль которых образован дугами спирали Архимеда, пересекающимися между собой на внешнем D и внутреннем d диаметрах кулачкового колеса, а оси вершин сопрягаемых зубьев кулачковых колес 10, сидящих на одном валу 7, повернуты в противоположном направлении относительно осей вершин сопрягаемых зубьев парных кулачковых колес 11, смонтированных на другом валу 8, на .угол для размещения по линии X контакта вершин зубьев кулачковых колес одного вала во впадинах зубьев кулачковых колес другого валао Это обеспечивает при постоянной по линии X контакта величине суммы радиусов сопрягаемых кулачковых колес и при противоположном направлении вращения роторов 7 и 8 постоянный необходимый зазор $ между боковыми поверхностями 14 и 15 по линии X контакта. Величина зазора

0

5

0

5

0

5

0

5

0

5

между вершиной кулачкового колеса и корпусом 1 не зависит от зазора $ и определяется диаметром кулачкового колеса (DK)

Мнбгозубые кулачковые колеса 10, 11 могут быть косозубыми с различным углом подъема (), устанавливаться попарно с постоянным или переменным углом подъема р. (): в направлении движения материала (фиго9), обеспечивая продольное принудительное перемещение материала в направлении его движения; навстречу движения материала (фигНО), препятствуя продвижению материала, что ведет к увеличению времени нахождения материала в этой зоне и обеспечивает дополнительное механическое воздействие на материал; парные кулачковые колеса 10, 11 или наборы из двух и более пар кулачковых колес с углом подъема в направлении движения материала располагаются поочередно с парными кулачковыми колесами или наборами из двух и более пар кулачковых колес (фиго11, 12), образуя зоны встречного потока материала, обеспечивая более интенсивное диспергирование и смешение„

Таким образом, изменение угла подъема зубьев и характера расположения кулачковых колес 10, 11 увеличивает поверхность контакта с материалом, создает принудительное перемещение материала, что позволяет снижать осевые усилия, действующие на опорные подшипники роторов, создавать дополнительные механическое воздействие на материал, управлять временем интенсивного воздействия на материал, чередовать по времени непрерывное интенсивное механическое воздействие с временем низкого механического воздействия (отдыха) на материал

Двухшнековый экструдер для переработки полимеров работает следующим образом

Перерабатываемый материал загружается в питательную воронку 3, откуда захватывается вращающимися зацепляющимися шнеками 9 и продвигается вдоль корпуса 1, обогреваемого нагревателями 2. Материал по мере продвижения по корпусу 1 плавится, захватывается зубьями многозубых кулачковых колес 10, 11, подвергается интенсивной деформации под действием знакопеременных нормальных и каса- ,

тельных (сдвиговых) напряжений, диспергируется, гомогенизируется и продавливается через фильеру 5, которая может быть гранулирующей или экстру- зионной для получения готовых изделий

Процесс получения качественных многокомпонентных полимерных композиций, в том числе с использованием сшитых высокоэластичных полимеров осуществляется путем пластической деформации полимера под действием высоких знакопеременных нормальных и касательных (сдвиговых) напряжений, создаваемых боковыми поверхностями многозубых кулачковых колес 10, И, При деформировании материала между противоположно вращающимися колесами 10, 11 с постоянным зазором (фигоб1581590

позиционного материала за счет достижения однородного температурного поля и чередования кратковременного интенсивного воздействия с кратковременным низким воздействием (отдыхом) при разделении объема перерабатываемого материала в живом сечении на несколько порций. Оптимальное чисО

д ло зубьев установлено экспериментально и равно 3...6. Максимальное - определяется отсутствием заклинивания, которое в свою очередь зависит от соотношения между геометрическими

5 размерами экструдера (А и Д) и величиной зазора tf между боковыми поверхностями зубьев.

Предложенное техническое решение расширяет технологические возможности

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРИВОД ДВУХШНЕКОВОГО ЭКСТРУДЕРА | 2004 |

|

RU2283444C2 |

| РОТОРНЫЙ ПОДШИПНИК КАЧЕНИЯ | 2008 |

|

RU2387892C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ЭЛАСТОМЕРНОГО КОМПАУНДА | 2007 |

|

RU2462358C2 |

| Способ изготовления вспененного сшитого полиэтилена или сополимеров этилена | 2022 |

|

RU2790692C1 |

| ЭКСТРУДЕР | 1997 |

|

RU2118258C1 |

| Привод двухшнекового экструдера | 1984 |

|

SU1196067A1 |

| УСТРОЙСТВО ДЛЯ ПОДГОТОВКИ ПОЛИМЕРНОГО МАТЕРИАЛА К ВТОРИЧНОЙ ПЕРЕРАБОТКЕ | 2004 |

|

RU2310560C2 |

| Экструдер для полимерных материалов | 1974 |

|

SU692553A3 |

| СПОСОБ ДЕГАЗАЦИИ И ГАЗАЦИИ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2120856C1 |

| ЭКСЦЕНТРИКОВЫЙ ШНЕКОВЫЙ НАСОС С РАСШИРЕННЫМ ТЕМПЕРАТУРНЫМ ДИАПАЗОНОМ | 2003 |

|

RU2318134C2 |

Изобретение относится к двухшнековым экструдерам для переработки полимерных материалов. Оно может быть использовано в химической промышленности. Цель изобретения - повышение качества переработки многокомпонентных полимерных композиций, в том числе сшитых высокоэластичных материалов. Для этого двухшнековый экструдер содержит размещенные в корпусе с возможностью вращения в противоположном направлении с одинаковой угловой скоростью два ротора с постоянным межцентровым расстоянием. Каждый из них выполнен в виде вала с наборными шнеками и смесительными элементами, установленными на валах со смещением относительно друг друга и образованием винтовой линии. Смесительные элементы выполнены в виде многозубых кулачковых колес с числом зубьев Z не менее трех. Боковой профиль каждого из зубьев образован дугами спирали Архимеда, пересекающимися между собой на внешнем и внутреннем диаметрах каждого зубчатого кулачкового колеса. При этом оси вершин зубьев кулачковых колес, размещенных на одном валу, расположены во впадинах зубьев кулачковых колес другого вала. Постоянный зазор δ между боковыми поверхностями сопрягаемых колес достигается постоянной суммой радиусов сопрягаемых колес на линии контакта. Кулачковые колеса м.б. выполнены косозубыми с постоянным и переменным углами подъема и установлены попарно. При работе многокомпонентный материал подвергается интенсивным деформациям под действием знакопеременных напряжений. Это позволяет перерабатывать и отходы материалов из сшитых полимеров. 2 з.п.ф-лы, 12 ил., 1 табл.

8) возникают высокие нормальные напря-20 двухчервячных экструдеров, позволяет

жения, а касательные напряжения из- меняются по величине и по закону пропорционально фрикции, изменяющейся от

(фИГ06) ДО

Јл 11«

1 (фиго) и от

R2 R2 (, Q-.

-- до -- (фиг„8), т„е

К | Г 1

большие касательные напряжения при ™-с , меньг янин шие - при RJ

Живое сечение между зубьями кулачковых колес 10, 11 и корпусом 1 представляет собой в развертке треугольники, профиль которых определяется количеством зубьев (фиг.4, 5)0 Так как высота треугольников h постоянная, а основание каждого тре

а -- z

зависит от

. ,. , hzh .

изменяется угол х (tgtf -к Ј)

обеспечивающий принудительное циркуляционное течение, в соответствии с вязкостными свойствами материала, при котором обеспечивается.равномерное смещениео

Суммарная площадь живого сечения S (занимаемая материалом) постоянна и не зависит от числа зубьев z. Следовательно, при увеличении числа зубьев z и соответственно числа зон между ними R z пропорционально уменьшится площадь такой зоны, а поверхность контакта с материалом за один оборот увеличится, так как увеличится длина развертки кулачкового колеса (фиг.4, 5)о Это позволяет при увеличении z от трех и выше (фиг„4, 5) значительно повысить качество ком5

0

повысить качество получения многокомпонентных полимерных композиций, в том числе с использованием сшитых высокоэластичных полимеров, получать полимерные композиции с заданными свойствами, так как под воздействием . многозубых кулачковых колес 10, 11 в материале происходит многократная интенсивная деформация за счет высоких знакопеременных нормальных и касательных (сдвиговых) напряжений, чередующихся с низкими напряжениями (отдыхом), что обеспечивает термо- механохимические превращения и получение блок-привитых сополимеров с улучшенными свойствами.

Пример. В таблице приведены свойства полимерного материала, полученного на основе полиэтилена высокого давления (ПЭВД) и слабосшитого эластомера натурального каучука (НК) в двухшнековом экструдере с зацепляющимися роторами при одних и тех же режимах переработки. Использовались

5 трехзубые кулачки (I) при однонаправленном вращении роторов, двузубые кулачки (II) при противоположном направлении вращения роторов, трехзубые кулачковые колеса (III) в соответст0 вии с предложенным техническим решением.

По показателям ПТР и Е, приведенным в таблице, видно, что при использовании смесительных элементов в соответствия с предложенным техническим решением обеспечиваются необходимые свойства концентрата для дальнейшей переработки, а количество химически

5

0

связанного ПК с НЭВд подтверждает образование блок- и привитых продуктов взаимодействия ПЭВД и ПК.

Таким образом, данное техническое регаение позволит повысить качество многокомпонентных полимерных композиций, а также расширить технологические возможности экструдера путем переработки -сшитых высокоэластичных полимерных материалов, может найти широкое применение в народном хозяйстве, в том числе для создания новых материалов с использованием и уничтожением сшитых полимерных отходов.

Формула изобретения

Количество химически связанного ПК с ПЭВД, Е - относительное удлинение полимерного материала, полученного на основе концентрата (КК), в котором со- держание ПК 20 мас.%

ми сопрягаемых кулачковых колес на линии контакта, а роторы соединены с приводом их вращения в противололожном направлении с одинаковой угловой скоростью, отличающийся тем, что, с целью повышения качества переработки многокомпонентных полимерных композиций, в том

числе сшитых высокоэластичных материалов, .число зубьев кулачковых колес выбрано равным, по меньшей мере, трем, причем дуги спирали Архимеда для образования профиля каждого зуба расположены с возможностью их пересечения на внешнем и внутреннем диаметрах каждого кулачкового колеса, оси вершин зубьев, размещенных на одном валу, смещены относительно осей зубьев другого вала с возможностью размещения по линии контакта вершин зубьев кулачковых колес одного вала во впадинах зубьев кулачковых колес другого вала, а сумма радиусов сопрягаемых кулачковых колес по линии контакта постоянна для обеспечения постоянного зазора между их поверхностями.

I

0

5

0,7 25

1,2 87

20

140

27U

s

cs «

о

O-i

ш со

t

г:

I

a

I

o

Ul

O:

Ui

o О

7/

Фиг. 12

| Торнер Р.В | |||

| Оборудование заводов по переработке пластмасс Химия, 1986, с,184-185, Авторское свидетельство СССР № 148225, кло В 29 С 47/38, 1961 |

Авторы

Даты

1990-07-30—Публикация

1988-12-13—Подача