Область техники, к которой относится изобретение

Настоящее изобретение относится к способу и устройству для получения эластомерного компаунда.

Более конкретно, настоящее изобретение относится к способу получения эластомерного компаунда, включающему по меньшей мере одну стадию смешения, проводимую по меньшей мере в одном смесительном устройстве периодического действия, и по меньшей мере одну стадию смешения, проводимую по меньшей мере в одном смесительном устройстве непрерывного действия, причем полученный эластомерный компаунд главным образом, но не исключительно, предназначен для использования в изготовлении шин.

Более того, настоящее изобретение также относится к установке для получения эластомерного компаунда, включающей по меньшей мере одно смесительное устройство периодического действия и по меньшей мере одно смесительное устройство непрерывного действия.

Уровень техники

Традиционно получение эластомерных компаундов выполняют в периодическом режиме с помощью смесительных устройств периодического действия, например внутренних смесителей, например, таких, как смесители Banbury®, имеющих два вращающихся в противоположных направлениях ротора, которые обеспечивают интенсивное смесительное действие для пластификации эластомерного(-ных) полимера(-ров) и для введения и тщательного диспергирования в таковом(-вых) других компонентов, обычно присутствующих в эластомерных компаундах, например, таких, как упрочняющие наполнители, смазочные средства, рафинирующие присадки и прочие добавки.

При получении эластомерных компаундов с использованием внутренних смесителей проявляются многочисленные недостатки, в особенности плохое рассеяние теплоты и тем самым неудовлетворительный контроль температуры, главным образом вследствие неблагоприятного соотношения между объемом материала и площадью поверхности смесителя. Для улучшения диспергирования в эластомерном(-ных) полимере(-рах) разнообразные компоненты, и в особенности упрочняющие наполнители, обычно вводят в эластомерный(-ные) полимер(-ры) в загрузочных партиях, распределенных на множество операций смешения, разделенных стадиями охлаждения и хранения. Как правило, чувствительные к нагреванию компоненты, такие как сшивающие реагенты и ускорители, добавляют только во время конечной стадии смешения, после охлаждения эластомерных компаундов ниже предварительно заданной температуры (обычно ниже 110°С), во избежание преждевременного сшивания (явления «скорчинга» («подвулканизации»)).

Поэтому получение эластомерных компаундов с использованием смесительных устройств периодического действия, хоть и оставаясь все еще наиболее широко распространенным способом производства в резинотехнической промышленности, требует большого расхода времени и энергии и не гарантирует эффективного контроля свойств полученных эластомерных компаундов, в особенности в отношении однородности диспергирования упрочняющих наполнителей в эластомерном(-ных) полимере(-рах). Все такие факторы, как вариация добавляемых количеств индивидуальных компонентов, временной режим добавления и выгрузки из смесителей, начальная температура сырьевых материалов и колебания сдвиговых нагрузок внутри материала во время смешения, вносят свой вклад в вариации свойств от партии к партии.

Для преодоления представленных выше ограничений способов периодического действия, в резинотехнической промышленности были предприняты многочисленные попытки разработать способы получения, основанные на способах экструдирования, аналогичных таковым, какие традиционно применяются в обработке термопластических полимерных материалов. Производственные процессы, проводимые с помощью экструдера, должны улучшать однородность свойств полученных эластомерных компаундов, обеспечивать лучший термический контроль благодаря более совершенным соотношениям «поверхность-к-массе» и создавать возможность разработки высокоавтоматизированных операций. Для обзора этой темы смотри статью автора H. Ellwood “A tale of continuous development” («Рассказ о непрерывном развитии»), опубликованную в журнале European Rubber Journal, март 1987 года, страницы 26-28.

Патент Соединенных Штатов US 4,897,236 представляет способ и устройство для непрерывного получения каучуковой смеси, в котором ингредиенты смеси подают, пластицируют и гомогенизируют в двухшнековом экструдере. Полученную смесь разделяют на первую и вторую части. Первую часть выгружают, тогда как вторую часть вовлекают в рециркуляцию для дополнительной гомогенизации и для смешения со свежими порциями ингредиентов, подаваемых в экструдер. Повторно используемая часть циркулирует и возвращается из охлажденной кольцеобразной камеры, расположенной снаружи камеры экструдера, причем указанная кольцеобразная камера имеет выходной и входной каналы, соединенные с внутренностью экструдера. Эта частичная рециркуляция каучуковой смеси должна компенсировать колебания в дозировании ингредиентов и локальные неоднородности, каковые могут происходить. Более того, интенсивное охлаждение рециркулирующей части в кольцеобразной камере должно корректировать повышающуюся рабочую температуру и должно улучшать диспергирующее действие благодаря повышенным сдвиговым напряжениям, обусловленным снижением температуры.

Патент Соединенных Штатов US 5,626,420 раскрывает способ и устройство для непрерывного смешения, в котором базовый(-вые) эластомер(-ры) и другие компоненты непрерывно дозируют и вводят в смесительную камеру, сформированную из статора и ротора, вращающегося в таковом, предпочтительно в одношнековом экструдере. Вводимые компоненты продвигаются вперед внутри смесительной камеры вдоль зон продавливания и смешения. Для улучшения диспергирования и гомогенизации каучуковых компонентов степень заполнения смесительной камеры, по меньшей мере в определенных зонах смешения, является меньшей чем 1. Для надлежащего введения компонентов, и в особенности базового каучука, в смесительную камеру используют устройства принудительной подачи, такие как объемные насосы (например, шестеренчатые насосы). Для обеспечения точного дозирования различных компонентов может быть желательным добавление компонентов в зоне смешения, где степень заполнения равна 1, расположенной между двумя зонами смешения, имеющими степень заполнения ниже чем 1.

Патент Соединенных Штатов US 6,726,352 представляет способ обработки каучуковой смеси или компаунда для изготовления шин, включающий стадии определения допустимых отклонений относительно контрольных значений параметров процесса, регистрирования значений параметров процесса, сравнения зарегистрированных значений параметров процесса с контрольными значениями и допустимыми отклонениями, оценки качества обработки полученного полуфабриката в зависимости от соответствия или несоответствия зарегистрированных значений контрольным значениям и допустимым отклонениям, квалификации полученного полуфабриката на основе оценки качества обработки и принятия решения о последующих стадиях обработки полученного полуфабриката в зависимости от квалификации полученного полуфабриката. Обработка включает по меньшей мере один цикл смешения и цикл экструзии для получения полуфабриката в качестве продукта. Указанный цикл смешения преимущественно проводят по меньшей мере в одном смесителе, включающем пару роторов, которые действуют тангенциально друг относительно друга, или же с взаимопроникновением, например, так, как смесители Banbury® или Intermix®. Циклы контролируются параметрами процесса, регистрируемыми во время исполнения циклов.

Сущность изобретения

С точки зрения Заявителя, одним из наиболее важных аспектов в получении эластомерных компаундов с помощью смесительных устройств непрерывного действия, например экструдеров, является система подачи всех компонентов эластомерных компаундов в смесительные устройства непрерывного действия. Фактически, указанные компоненты должны быть обработаны (например, гранулированы, таблетированы, измельчены и т.д.) и точно дозированы для подачи в смесительные устройства непрерывного действия. Из этих соображений должна быть предусмотрена сложная система подачи, которая обусловливает увеличение общей продолжительности производственного процесса, а также повышение производственных издержек.

С другой стороны, Заявитель отмечал, что диспергирование компонентов, которые обычно добавляют в эластомерные компаунды, в особенности диспергирование упрочняющих наполнителей с использованием смесительных устройств периодического действия, может быть неудовлетворительным.

Однако увеличение числа стадий смешения в смесительных устройствах периодического действия, чтобы улучшить диспергирование компонентов в эластомерных компаундах, в общем может обусловливать многочисленные недостатки, например, такие, как повреждения эластомерного(-ных) полимера(-ров), ухудшение механических свойств эластомерных компаундов, преждевременное сшивание (явление «скорчинга») эластомерных компаундов.

Заявитель столкнулся с проблемой создания более эффективного способа получения эластомерных компаундов, который сокращает число стадий смешения, каковым эластомерные компаунды обычно подвергаются, когда процесс проводят с использованием смесительных устройств периодического действия, а также сокращения или даже устранения препятствий, которые могут возникать, когда процесс проводят с использованием смесительных устройств непрерывного действия.

В частности, Заявитель столкнулся с проблемой создания способа получения эластомерного компаунда, в котором может быть достигнуто улучшенное диспергирование указанных компонентов, в особенности упрочняющих наполнителей, без негативного влияния на механические свойства (как статические, так и динамические) полученного эластомерного компаунда.

Теперь же Заявитель неожиданно обнаружил, что вышеописанные свойства могут быть получены при производстве эластомерного компаунда по меньшей мере в одной стадии смешения, проводимой по меньшей мере в одном смесительном устройстве периодического действия, и по меньшей мере в одной стадии смешения, проводимой по меньшей мере в одном смесительном устройстве непрерывного действия.

Более того, Заявитель нашел, что указанный способ позволяет сократить продолжительность смешения, тем самым повышая производительность и снижая производственные издержки.

Для целей настоящего описания и нижеследующих пунктов формулы изобретения термин «смесительное устройство периодического действия» означает смесительное устройство, в которое компоненты эластомерного компаунда подают периодически в предварительно заданных количествах (партиями) и смешивают в течение предварительно заданного времени так, чтобы получить эластомерный компаунд. В конце стадии смешения полученный эластомерный компаунд полностью выгружают из смесительного устройства.

Для целей настоящего описания и нижеследующих пунктов формулы изобретения термин «смесительное устройство непрерывного действия» означает смесительное устройство, в которое компоненты эластомерного компаунда подают непрерывно (за исключением возможной остановки смесительного устройства для технического обслуживания или для смены состава эластомерного компаунда) и из которого эластомерный компаунд выводят непрерывным потоком, в отличие от периодической загрузки/выгрузки смесительного устройства периодического действия.

Согласно первому аспекту настоящее изобретение относится к способу получения эластомерного компаунда, включающему:

- подачу по меньшей мере одного эластомерного полимера и по меньшей мере одного упрочняющего наполнителя в смесительное устройство, включающее по меньшей мере одно смесительное устройство периодического действия;

- смешение и диспергирование в указанном по меньшей мере одном смесительном устройстве указанного по меньшей мере одного упрочняющего наполнителя в указанном по меньшей мере одном эластомерном полимере так, чтобы получить первый эластомерный компаунд;

- выгрузку указанного первого эластомерного компаунда из указанного по меньшей мере одного смесительного устройства;

- подачу указанного первого эластомерного компаунда по меньшей мере в одно смесительное устройство непрерывного действия, причем указанное смесительное устройство включает по меньшей мере два вращающихся шнека;

- смешение указанного первого эластомерного компаунда в указанном по меньшей мере одном смесительном устройстве непрерывного действия так, чтобы получить второй эластомерный компаунд;

- выведение указанного второго эластомерного компаунда из указанного по меньшей мере одного смесительного устройства непрерывного действия.

Заявитель нашел, что указанный второй эластомерный компаунд показывает значительно улучшенное диспергирование указанного по меньшей мере одного упрочняющего наполнителя относительно указанного первого эластомерного компаунда, наряду с отсутствием какого-нибудь ухудшения или даже с улучшением механических свойств (как статических, так и динамических).

Согласно еще одному предпочтительному варианту осуществления указанный способ может быть исполнен в непрерывном или периодическом режиме.

Когда указанный способ проводят в непрерывном режиме, первый эластомерный компаунд непосредственно подают в указанное по меньшей мере одно смесительное устройство непрерывного действия без промежуточного хранения.

Когда указанный способ проводят в периодическом режиме, указанный первый эластомерный компаунд подают в указанное по меньшей мере одно смесительное устройство непрерывного действия после хранения.

Согласно дополнительному аспекту настоящее изобретение относится к установке для получения эластомерного компаунда, включающей:

- по меньшей мере одно смесительное устройство, включающее по меньшей мере одно смесительное устройство периодического действия, причем указанное смесительное устройство приспособлено для получения первого эластомерного компаунда;

- по меньшей мере одно смесительное устройство непрерывного действия, причем указанное смесительное устройство непрерывного действия включает по меньшей мере два вращающихся шнека, причем указанное смесительное устройство непрерывного действия приспособлено для принятия указанного первого эластомерного компаунда и для получения второго эластомерного компаунда.

Согласно дополнительному аспекту настоящее изобретение относится к способу изготовления шины, включающему:

- изготовление собранной, но не вулканизированной шины, включающей множество конструкционных элементов, причем указанные конструкционные элементы включают пригодный к сшиванию эластомерный компаунд;

- подвергание собранной, но не вулканизированной шины формованию и сшиванию для получения готовой шины;

в котором по меньшей мере один из указанных конструкционных элементов включает указанный второй эластомерный компаунд, причем указанный второй эластомерный компаунд получают способом согласно первому аспекту настоящего изобретения.

Настоящее изобретение, по меньшей мере в одном из вышеупомянутых аспектов, может демонстрировать одну или более предпочтительных характеристик, раскрытых далее.

Согласно одному предпочтительному варианту осуществления указанное смесительное устройство периодического действия выбирают из внутренних смесителей, смесителей открытого типа. В особенности предпочтительны внутренние смесители.

Обычно указанное смесительное устройство периодического действия включает пару роторов, которые действуют тангенциально относительно друг друга или являются взаимопроникающими.

Обычно указанное смесительное устройство периодического действия включает смесительную камеру, содержащую внутри пару роторов, вращающихся в противоположных направлениях так, чтобы смешивать компоненты, вводимые в смесительную камеру из верхней части таковой.

Для этой цели указанное смесительное устройство периодического действия обычно оснащено пневматическим или гидравлическим цилиндром, размещенным в верхней части смесительной камеры, и плунжером, способным перемещаться вверх для открывания смесительной камеры, тем самым обеспечивая возможность введения компонентов через специальные загрузочные воронки, и вниз так, чтобы создавать давление на обрабатываемый роторами материал, и расположенным над таковыми.

Гидравлическая система, размещенная в донной части смесительной камеры, позволяет выгружать эластомерный компаунд в конце смесительного цикла путем открывания подходящего выпускного канала.

Конкретными примерами внутренних смесителей, которые могут быть преимущественно использованы согласно настоящему изобретению, являются таковые, известные под торговым наименованием Banbury® (Бенбери) или Intermix® (Интермикс), в зависимости от того, действуют ли роторы тангенциально относительно друг друга или являются взаимопроникающими. В особенности предпочтителен смеситель Banbury®.

Конкретными примерами смесителей открытого типа, которые могут быть преимущественно применены согласно настоящему изобретению, являются: смеситель открытого типа с бегунами, смеситель с Z-образными лопатками. В особенности предпочтителен смеситель открытого типа с бегунами.

Согласно одному предпочтительному варианту осуществления смешение в указанном по меньшей мере одном смесительном устройстве периодического действия может быть проведено при скорости вращения ротора от около 20 об/мин до около 60 об/мин, предпочтительно от около 30 об/мин до около 50 об/мин.

Согласно дополнительному предпочтительному варианту осуществления смешение в указанном по меньшей мере одном смесительном устройстве периодического действия может быть проведено с использованием коэффициента заполнения смесительной камеры (коэффициент заполнения представляет собой часть общего свободного объема смесительной камеры, занятый смешиваемым материалом) не выше чем около 80%, предпочтительно от около 55% до около 70%. Если выбирают слишком высокий коэффициент заполнения, отсутствие свободного объема препятствует перемещению материала и взаимному смешению, и надлежащее смешение становится невозможным. Подобным образом, если выбирают лишь очень маленький коэффициент заполнения, то затруднительно обеспечить надлежащее смешение с высокими сдвиговыми нагрузками и должную гомогенизацию материала в смесительной камере.

Согласно одному предпочтительному варианту осуществления указанное по меньшей мере одно смесительное устройство непрерывного действия имеет по меньшей мере два однонаправленно вращающихся шнека.

Указанные вращающиеся шнеки могут включать смесительные элементы с высокой сдвиговой нагрузкой, такие как пластикаторы; элементы, которые способны перераспределять материалы, такие как зубчатые элементы, шестерни или штифты; ограничители потока, такие как блистеры, регулируемые или фиксированные дроссельные приспособления, или шнековые витки с малой глубиной витка. Эти элементы могут быть скомпонованы на двух или более валах, которые вращаются вокруг своих осей в одном и том же направлении (однонаправленно) или в противоположных направлениях (противонаправленно) относительно друг друга. Валы шнеков могут быть параллельными, сходящимися или расходящимися. Скорости вращения указанных валов могут быть одинаковыми или различающимися. Валы шнеков могут быть разнесены на различные расстояния друг от друга так, чтобы обеспечивать совокупности элементов на каждом валу возможность находиться в зацеплении в разной степени или вообще не быть в зацеплении. Выбор ориентации каждого из смесительных элементов (включая то обстоятельство, будут ли элементы с левым ходом или с правым ходом) делают, основываясь на степени обратной реакции и/или градиенте давления и температурной/сдвиговой истории, требуемой вдоль длины экструдера. Некоторые вариации конструкции пластикаторов включают однокамерные, двух- или многозаходные компоновки. Также может варьировать число зубьев на шестерне или зубчатом смесителе.

Предпочтительно указанные по меньшей мере два однонаправленных шнека находятся, по меньшей мере частично, в зацеплении. Более предпочтительно указанные по меньшей мере два однонаправленных шнека находятся по существу в полном зацеплении.

Согласно дополнительному предпочтительному варианту осуществления указанное смесительное устройство непрерывного действия представляет собой смесительный экструдер.

Предпочтительно указанный смесительный экструдер включает:

- корпус, причем указанный корпус включает по меньшей мере одно впускное отверстие и выпускное отверстие;

- по меньшей мере два шнека, смонтированных с возможностью вращения в указанном корпусе.

Согласно дополнительному предпочтительному варианту осуществления указанный смесительный экструдер может быть выбран, например, из: двухшнековых экструдеров с однонаправленным вращением; многошнековых экструдеров с однонаправленным вращением, включающих более чем два шнека, например, таких, как кольцевые экструдеры; валково-планетарных экструдеров. В особенности предпочтительны двухшнековые экструдеры с однонаправленным вращением или кольцевые экструдеры. Кольцевые экструдеры являются еще более предпочтительными.

Согласно дополнительному предпочтительному варианту осуществления указанный по меньшей мере один смесительный экструдер представляет собой самоочищающийся многошнековый экструдер с взаимозацепляющимися однонаправленными шнеками.

Согласно дополнительному предпочтительному варианту осуществления указанный по меньшей мере один смесительный экструдер представляет собой самоочищающийся двухшнековый экструдер с взаимозацепляющимися однонаправленными шнеками.

Обычно самоочищающиеся многошнековые или двухшнековые экструдеры с взаимозацепляющимися однонаправленными шнеками включают смесительные элементы одного вращающегося шнека, которые находятся по существу в полном зацеплении со смесительными элементами соседнего вращающегося шнека, тем самым обеспечивая возможность самоочистки экструдера.

Применение указанного многошнекового или двухшнекового экструдера с однонаправленными шнеками, находящимися по существу в полном зацеплении, может обеспечить возможность достижения очень хорошего диспергирования компонентов, в частности упрочняющих наполнителей, во вторых эластомерных компаундах.

Согласно одному предпочтительному варианту осуществления смешение в указанном по меньшей мере одном смесительном устройстве непрерывного действия может быть проведено со скоростью вращения шнеков от около 10 об/мин до около 600 об/мин, предпочтительно от около 40 об/мин до около 400 об/мин.

Следует отметить, что указанная скорость вращения шнеков может позволить достижение очень хорошего диспергирования компонентов, в особенности упрочняющих наполнителей, во втором эластомерном компаунде, а также избежать преждевременного сшивания (явления «скорчинга») второго эластомерного компаунда, которое может происходить, если используют слишком высокую скорость вращения шнеков.

Согласно дополнительному варианту осуществления способ согласно настоящему изобретению может включать охлаждение указанного первого эластомерного компаунда перед подачей его в указанное по меньшей мере одно смесительное устройство непрерывного действия. Предпочтительно указанный первый эластомерный компаунд может быть охлажден до температуры от около 15°С до около 40°С, более предпочтительно от около 20°С до около 25°С.

Согласно дополнительному варианту осуществления указанное смесительное устройство включает по меньшей мере один транспортирующий экструдер.

Согласно одному предпочтительному варианту осуществления указанный первый эластомерный компаунд подают в указанный по меньшей мере один транспортирующий экструдер перед подачей такового в указанное по меньшей мере одно смесительное устройство непрерывного действия.

Согласно одному предпочтительному варианту осуществления указанный по меньшей мере один транспортирующий экструдер включает:

- корпус, причем указанный корпус включает по меньшей мере одно впускное отверстие и выпускное отверстие;

- по меньшей мере один транспортирующий элемент, смонтированный с возможностью вращения в указанном корпусе.

Для целей настоящего описания и нижеследующих пунктов формулы изобретения термин «транспортирующий элемент» означает элемент, который по существу не выполняет смесительное действие, но производит только транспортирование эластомерного компаунда по длине экструдера. Типичные транспортирующие элементы могут быть выбраны, например, из элементов, которые главным образом обеспечивают осевое перемещение материала, такие как спиральные шнеки.

Согласно дополнительному предпочтительному варианту осуществления транспортирование в указанном по меньшей мере одном транспортирующем экструдере может быть проведено при скорости вращения транспортирующего элемента от около 10 об/мин до около 60 об/мин, предпочтительно от около 20 об/мин до около 35 об/мин.

Подача в указанный по меньшей мере один транспортирующий экструдер может обеспечить возможность контроля скорости подачи указанного первого эластомерного компаунда в указанное по меньшей мере одно смесительное устройство непрерывного действия.

Предпочтительно указанный по меньшей мере один транспортирующий экструдер выбирают из экструдеров с одним спиральным шнеком, разгрузочных экструдеров, имеющих два спиральных шнека, вращающихся в противоположных направлениях.

Согласно дополнительному варианту осуществления указанное смесительное устройство включает по меньшей мере один смеситель открытого типа.

Согласно дополнительному варианту осуществления указанное смесительное устройство включает по меньшей мере один внутренний смеситель и по меньшей мере один смеситель открытого типа, причем указанный смеситель открытого типа предпочтительно размещен ниже по потоку относительно указанного по меньшей мере одного внутреннего смесителя.

Согласно дополнительному варианту осуществления способ согласно настоящему изобретению может включать подачу указанного второго эластомерного компаунда по меньшей мере в одно дополнительное смесительное устройство периодического действия. Указанное по меньшей мере одно дополнительное смесительное устройство периодического действия может быть выбрано из таковых, представленных выше.

Согласно дополнительному варианту осуществления способ согласно настоящему изобретению может включать подачу указанного второго эластомерного компаунда по меньшей мере в одно дополнительное смесительное устройство непрерывного действия. Указанное по меньшей мере одно дополнительное смесительное устройство непрерывного действия может быть выбрано из таковых, представленных выше.

Согласно дополнительному варианту осуществления указанное по меньшей мере одно смесительное устройство непрерывного действия может быть размещено выше по потоку относительно устройства для изготовления полуфабриката с использованием указанного второго эластомерного компаунда.

Устройство для изготовления полуфабриката может быть выбрано из таковых, известных в технологии, например, таких, как устройства для каландрования, экструдеры.

Согласно дополнительному варианту осуществления указанное по меньшей мере одно смесительное устройство непрерывного действия может быть оборудовано валковой головкой. В этом случае полуфабрикат получается непосредственно из указанного по меньшей мере одного смесительного устройства непрерывного действия.

Согласно дополнительному варианту осуществления указанное по меньшей мере одно смесительное устройство непрерывного действия может быть оборудовано экструзионной головкой. В этом случае полуфабрикат получается непосредственно из указанного по меньшей мере одного смесительного устройства непрерывного действия.

Указанный полуфабрикат может представлять собой, например, один из конструкционных элементов шины, например, таких, как: слой каркаса, брекерный пояс, блок-прокладка борта шины, боковина, протекторный браслет, герметизирующий слой бескамерной шины, подкладка, антиабразивный слой. Согласно известным в технологии способам указанные конструкционные элементы могут быть впоследствии собраны с использованием подходящего производственного оборудования для получения готовой шины.

С другой стороны, в технологии известны альтернативные способы изготовления шины без применения полуфабрикатов.

В этом отношении, в случае конструкционных элементов шины, по существу составленных эластомерным компаундом, например, таких, как блок-прокладка борта шины, боковина, протекторный браслет, герметизирующий слой бескамерной шины, подкладка, антиабразивный слой, на сборочный стенд, несущий изготавливаемую шину, укладывают сплошной удлиненный лентообразный элемент, причем указанный сплошной удлиненный лентообразный элемент располагают так, чтобы сформировать множество последовательных витков от стороны к стороне и/или внакладку, для получения шины в конечной конфигурации таковой. Альтернативно, в случае конструкционных элементов шины, по существу составленных эластомерным компаундом и по меньшей мере одним нитевидным упрочняющим элементом, например, таких, как слой каркаса, брекерный пояс, указанный сплошной удлиненный лентообразный элемент связан по меньшей мере с одним нитевидным упрочняющим элементом, чтобы получить полуфабрикаты в форме обрезиненной проволоки или лентообразного элемента, включающего по меньшей мере один нитевидный упрочняющий элемент, который далее укладывают на сборочный стенд, несущий изготавливаемую шину, от стороны к стороне и/или внакладку, для получения шины в конечной конфигурации таковой. Указанный стенд может представлять собой жесткий стенд или может иметь тороидальную форму. Способы этого типа могут быть раскрыты, например, в Европейских Патентных Заявках ЕР 928 680 или ЕР 928 702 или в Международной Патентной Заявке WO 01/36185.

Указанный сборочный стенд может быть выбран, например, из следующих устройств:

- сборочного барабана, имеющего по существу цилиндрическую форму, поддерживающего по меньшей мере один слой каркаса;

- формовочного барабана, имеющего по существу тороидальную конфигурацию, причем указанный формовочный барабан предпочтительно поддерживает по меньшей мере один слой каркаса по меньшей мере с одним брекерным поясом, собранным с таковым;

- вспомогательного барабана, имеющего по существу цилиндрическую конфигурацию, причем указанный вспомогательный барабан предпочтительно поддерживает по меньшей мере один брекерный пояс;

- жесткого стенда, предпочтительно сформированного так, чтобы по существу соответствовать внутренней поверхности сформированной готовой шины.

Согласно дополнительному варианту осуществления указанное по меньшей мере одно смесительное устройство непрерывного действия может формировать указанный второй эластомерный компаунд в виде сплошного удлиненного лентообразного элемента, который далее укладывают на сборочный стенд, как описано выше, причем указанное смесительное устройство непрерывного действия предпочтительно оборудовано валковой головкой или экструзионной головкой. Альтернативно указанный сплошной удлиненный лентообразный элемент может быть связан по меньшей мере с одним упрочняющим нитевидным армирующим элементом.

Указанный сплошной удлиненный лентообразный элемент, включающий указанный второй эластомерный компаунд, может иметь уплощенное поперечное сечение, например, такое, как прямоугольное, эллиптическое, или двояковыпуклую, или клиновидную форму. Размеры поперечного сечения указанного сплошного удлиненного лентообразного элемента являются значительно меньшими, чем размеры поперечного сечения изготавливаемого конструкционного элемента. В качестве примера, сплошной удлиненный лентообразный элемент может иметь ширину, показательно варьирующую от около 3 мм до около 15 мм, и толщину, показательно варьирующую от около 0,5 мм до около 1,2 мм.

Согласно одному предпочтительному варианту осуществления все компоненты эластомерного компаунда могут быть поданы в указанное по меньшей мере одно смесительное устройство.

В частности, кроме указанного по меньшей мере одного эластомерного полимера и указанного по меньшей мере одного упрочняющего наполнителя, в эластомерный компаунд может быть добавлен по меньшей мере один из следующих компонентов:

- вулканизирующие реагенты, например, такие, как сера, или молекулы, содержащие серу (доноры серы), или смеси таковых;

- активаторы, например, такие как соединения цинка, и в частности ZnO, ZnCO3, цинковые соли насыщенных или ненасыщенных алифатических кислот, содержащих от 8 до 18 атомов углерода, например, такие, как стеарат цинка, которые предпочтительно образуются in situ в эластомерном компаунде из оксида цинка (ZnO) и алифатической кислоты, и также BiO, PbO, Pb3O4, PbO2, или смеси таковых;

- ускорители, например, такие, как дитиокарбаматы, гуанидин, тиомочевина, тиазолы, сульфенамиды, тиурамы, амины, ксантаты или смеси таковых;

- добавки, выбранные на основе конкретного применения, для которого предназначена композиция, например, такие, как антиоксиданты, противостарительные средства, пластификаторы (например, пластифицирующие масла), адгезивы, антиозонанты, модифицирующие полимеры или смеси таковых.

Вышеуказанный список компонентов приведен только для иллюстрации некоторых примеров наиболее употребительных компонентов, обычно используемых в эластомерных компаундах, в особенности в эластомерном компаунде для изготовления шин, и не должен толковаться как ограничение области настоящего изобретения.

Когда все компоненты эластомерного компаунда подают в смесительное устройство периодического действия, например внутренний смеситель, такой как смеситель Banbury®, смешение может быть предпочтительно проведено по меньшей мере в двух различных стадиях, причем первая стадия представляет собой непродуктивную стадию, в которой все компоненты, за исключением таких, которые могут стимулировать сшивание (например, серы и ускорителей), подают в указанное смесительное устройство периодического действия, причем вторая стадия представляет собой продуктивную стадию, в которой эластомерный компаунд, полученный из указанной первой стадии, а также компоненты, способные стимулировать сшивание, подают в указанное смесительное устройство периодического действия. Полученный таким образом эластомерный компаунд, то есть первый эластомерный компаунд, затем подают в смесительное устройство непрерывного действия, например экструдер, чтобы получить второй эластомерный компаунд.

Альтернативно все компоненты эластомерного компаунда, за исключением компонентов, способных стимулировать сшивание, подают в смесительное устройство периодического действия, например внутренний смеситель, такой как смеситель Banbury®, для получения первого эластомерного компаунда, который затем подают в смесительное устройство непрерывного действия, например экструдер, чтобы получить второй эластомерный компаунд. Полученный таким образом второй эластомерный компаунд, а также компоненты, способные стимулировать сшивание, затем подают в дополнительное смесительное устройство периодического действия, например внутренний смеситель, такой как смеситель Banbury®, который размещен ниже по потоку относительно указанного смесительного устройства непрерывного действия, например экструдера.

Альтернативно все компоненты эластомерного компаунда, за исключением компонентов, способных стимулировать сшивание, подают в смесительное устройство периодического действия, например внутренний смеситель, такой как смеситель Banbury®, для получения первого эластомерного компаунда. Полученный таким образом первый эластомерный компаунд, а также компоненты, способные стимулировать сшивание, затем подают в смесительное устройство непрерывного действия, например экструдер, чтобы получить второй эластомерный компаунд.

Когда в качестве смесительного устройства периодического действия используют смеситель открытого типа, то предпочтительно все компоненты эластомерного компаунда подают в указанный смеситель открытого типа так, чтобы получить первый эластомерный компаунд, который затем подают в смесительное устройство непрерывного действия, например экструдер, для получения второго эластомерного компаунда.

Способ согласно настоящему изобретению может быть использован для получения эластомерного компаунда, включающего любой сорт эластомерных полимеров, в частности эластомерных полимеров, а также любого типа упрочняющих наполнителей, обычно применяемых в производстве шин.

Предпочтительно эластомерные полимеры могут быть выбраны, например, из: диеновых эластомерных полимеров, и моноолефиновых эластомерных полимеров, или смесей таковых.

Диеновые эластомеры могут быть выбраны, например, из эластомерных полимеров или сополимеров с ненасыщенной цепью, имеющих температуру стеклования (Tg) в основном ниже 20°С, предпочтительно в диапазоне от около 0°С до около -110°С. Эти полимеры или сополимеры могут быть природного происхождения или могут быть получены полимеризацией в растворе, эмульсионной полимеризацией или газофазной полимеризацией одного или более сопряженных диолефинов, необязательно смешанных по меньшей мере с одним сомономером, выбранным из моновинилированных ароматических углеводородов и/или полярных сомономеров. Предпочтительно полученные полимеры или сополимеры содержат указанный по меньшей мере один сомономер, выбранный из моновинилированных ароматических углеводородов и/или полярных сомономеров, в количестве не более 60% по весу. Примерами диеновых эластомерных полимеров являются: цис-1,4-полиизопрен (либо натуральный, либо синтетический, предпочтительно натуральный каучук), 3,4-полиизопрен, поли-1,3-бутадиен (в частности, поли-1,3-бутадиен с высоким содержанием винильных групп, имеющий содержание 1,2-полимеризованных структурных единиц от около 15% до около 85% по весу), полихлоропрен, необязательно галогенированные изопрен-изобутеновые сополимеры, 1,3-бутадиен/акрилонитрильные сополимеры, 1,3-бутадиен/стирольные сополимеры, 1,3-бутадиен/изопреновые сополимеры, изопрен-стирольные сополимеры, изопрен/1,3-бутадиен/стирольные тройные сополимеры или смеси таковых.

Что касается моноолефиновых эластомерных полимеров, то они могут быть выбраны, например, из: сополимеров этилена по меньшей мере с одном альфа-олефином, имеющим от 3 до 12 атомов углерода, и, необязательно, с диеном, имеющим от 4 до 12 атомов углерода; полиизобутена; сополимеров изобутена по меньшей мере с одним диеном. В особенности предпочтительными являются: этилен-пропиленовые сополимеры (EPR); этилен-пропилен-диеновые тройные сополимеры (EPDM); полиизобутен; бутилкаучуки; галогенированные бутилкаучуки или смеси таковых.

Предпочтительно указанный по меньшей мере один упрочняющий наполнитель может быть выбран, например, из: технического углерода, оксида кремния, оксида алюминия, алюмосиликатов, карбоната кальция, каолина или смесей таковых.

Когда присутствует упрочняющий наполнитель, включающий оксид кремния, эластомерный компаунд преимущественно может включать связующее средство, способное взаимодействовать с оксидом кремния и связывать его с эластомерным(-ными) полимером(-ами) во время вулканизации. К связующим средствам, которые являются в особенности предпочтительными, относятся бис-(3-триэтоксисилилпропил)тетрасульфид или бис(3-триэтоксисилилпропил)дисульфид. Указанные связующие средства могут быть использованы как таковые или в качестве подходящей смеси с инертным наполнителем (например, техническим углеродом), чтобы облегчить их внедрение в эластомерный компаунд.

Краткое описание чертежей

Настоящее изобретение теперь будет иллюстрировано более подробно с помощью показательных вариантов осуществления, с привлечением сопроводительных фигур, в которых:

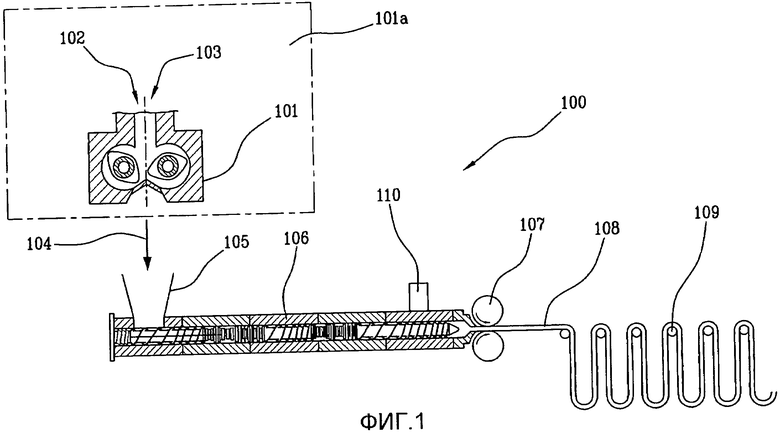

Фиг. 1 представляет схематическое изображение установки для получения эластомерного компаунда согласно варианту осуществления настоящего изобретения;

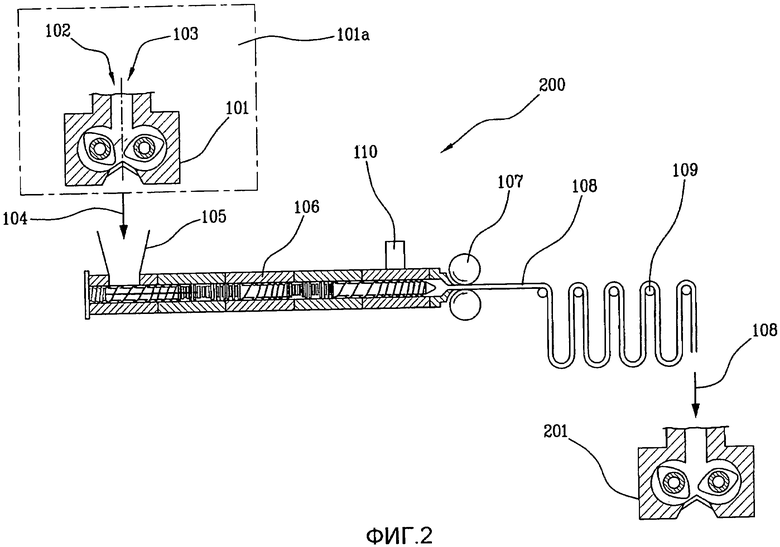

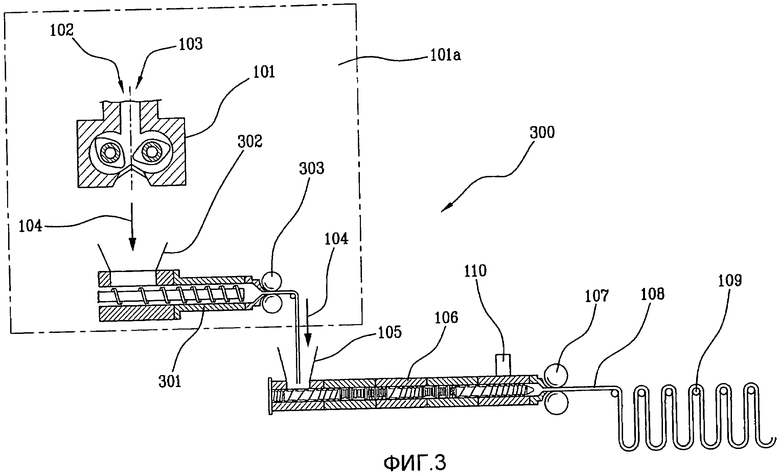

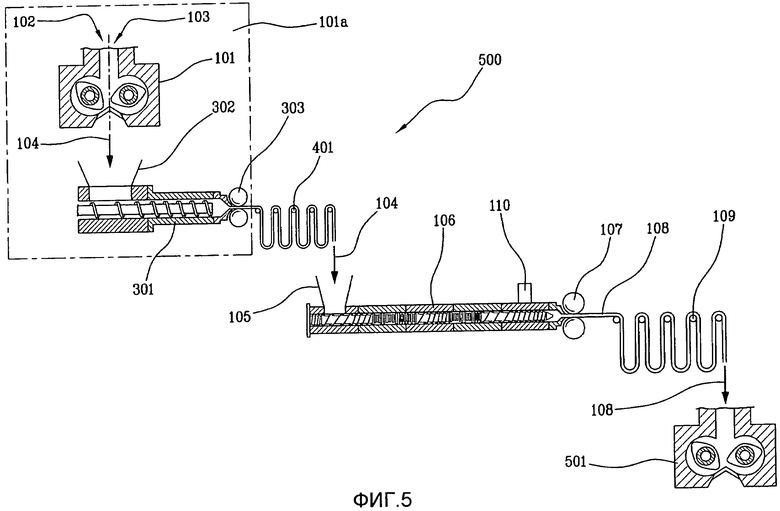

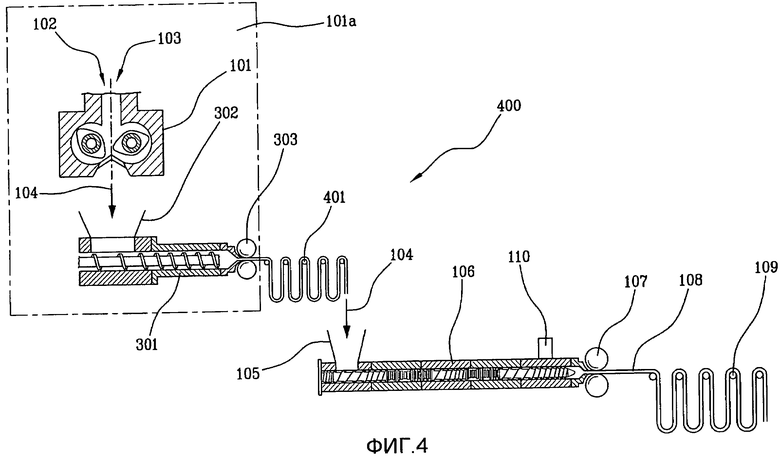

Фигуры 2-8 представляют схематические изображения установок для получения эластомерного компаунда согласно дополнительным вариантам осуществления настоящего изобретения;

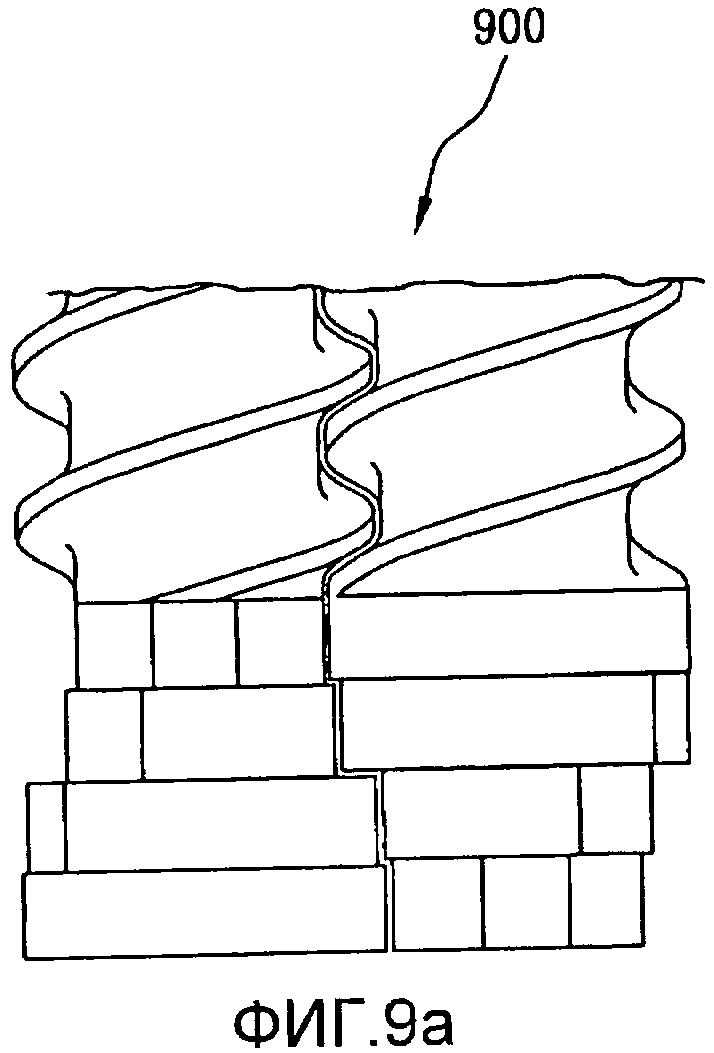

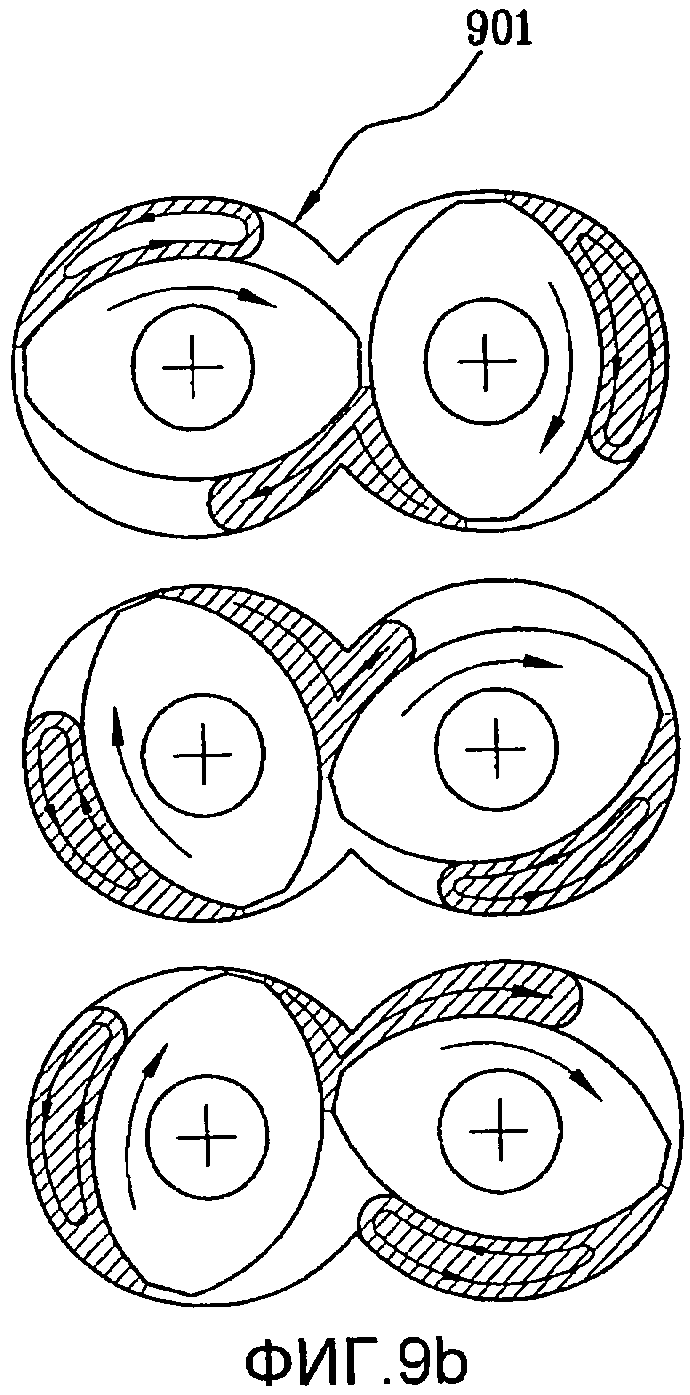

Фиг. 9а представляет вид сбоку двух шнеков самоочищающегося двухшнекового экструдера с однонаправленными взаимозацепляющимися шнеками;

Фиг. 9b представляет виды поперечного сечения двух шнеков самоочищающегося двухшнекового экструдера с однонаправленными взаимозацепляющимися шнеками.

Подробное описание предпочтительных вариантов осуществления

С привлечением Фиг. 1 установка (100) для получения эластомерного компаунда согласно настоящему изобретению включает смесительное устройство (101а), включающее внутренний смеситель (101) (например, смеситель Banbury®), в который подают эластомерный(-ные) полимер(-ры) (102) и упрочняющий(-щие) наполнитель(-ли) (103).

Предпочтительно во внутренний смеситель (101) могут быть поданы все остальные компоненты эластомерного компаунда (например, вулканизирующие реагенты, активаторы, ускорители или другие добавки, присутствующие необязательно).

Альтернативно смешение в указанном внутреннем смесителе (101) может быть проведено по меньшей мере в две стадии.

После проведения смешения полученный первый эластомерный компаунд (104) направляют в смесительный экструдер (106) (например, самоочищающийся двухшнековый экструдер с однонаправленными взаимозацепляющимися шнеками) через загрузочную воронку (105).

На смесительном экструдере (106) в Фиг. 1 показана только одна загрузочная воронка (105). Однако особенно в случае, когда все компоненты эластомерного компаунда (например, вулканизирующие реагенты, активаторы, ускорители или другие добавки, присутствующие необязательно) не подают во внутренний смеситель (101), вдоль смесительного экструдера (106) может присутствовать более чем одна загрузочная воронка (не показанная в Фиг. 1). Более того, смесительный экструдер (106) может быть оснащен питающими насосами с весовым контролем (не показанными в Фиг. 1), которые применимы для введения в смесительный экструдер (106) жидкостных компонентов, например, таких, как пластифицирующие масла.

Обычно смесительный экструдер (106) может быть необязательно оборудован блоком дегазирования (110), чтобы обеспечить возможность выхода газов, которые могут образовываться во время смешения эластомерного компаунда. Альтернативно вдоль смесительного экструдера (106) может присутствовать более чем один блок дегазирования (в Фиг. 1 не показано).

После проведения смешения второй эластомерный компаунд (108) выводят из смесительного экструдера (106), например, в форме непрерывной ленты, путем нагнетания такового через валковую головку (107), например, с помощью шестеренчатого насоса (не показанного в Фиг. 1), и затем охлаждают, предпочтительно до комнатной температуры, пропусканием его через охлаждающее устройство (109).

Альтернативно второй эластомерный компаунд (108) может быть получен в форме разделенного на части продукта, нагнетанием его через экструзионную головку (не показанную в Фиг. 1), причем указанная экструзионная головка оснащена перфорированной фильерной пластиной, оборудованной ножами, с помощью шестеренчатого насоса (не показанного в Фиг. 1). Полученный продукт в разделенной форме затем охлаждают, предпочтительно до комнатной температуры, например, направлением его в охлаждающее устройство (не показанное в Фиг. 1).

Фиг. 2 показывает дополнительный вариант исполнения установки (200) для получения эластомерного компаунда согласно настоящему изобретению: такие же номера позиций имеют те же значения, как представлено в Фиг. 1. Следует полагать, что все альтернативные варианты, раскрытые выше со ссылкой на Фиг. 1, действительны также с привлечением Фиг. 2.

Согласно указанному варианту исполнения второй эластомерный компаунд (108) направляют в дополнительный внутренний смеситель (201) (например, смеситель Banbury®). Подача в указанный дополнительный внутренний смеситель (201) может быть в особенности полезной, когда не все компоненты эластомерного компаунда подают во внутренний смеситель (101). В этом случае, например, в указанный дополнительный внутренний смеситель (201) могут быть поданы вулканизирующие реагенты, и/или активаторы, и/или ускорители.

Согласно конкретному варианту исполнения в Фиг. 2 второй эластомерный компаунд (108) охлаждают, предпочтительно до комнатной температуры, пропусканием его через охлаждающее устройство (109), перед подачей в указанный дополнительный внутренний смеситель (201).

Альтернативно второй эластомерный компаунд (108) может быть направлен непосредственно, без охлаждения, в указанный дополнительный внутренний смеситель (201) (в Фиг. 2 не показано).

Альтернативно второй эластомерный компаунд (108) может быть получен в форме разделенного на части продукта, как представлено выше, и затем подан в указанный дополнительный внутренний смеситель (201) (в Фиг. 2 не показано).

Фиг. 3 показывает дополнительный вариант исполнения установки (300) для получения эластомерного компаунда согласно настоящему изобретению: такие же номера позиций имеют те же значения, как представлено в Фиг. 1. Следует полагать, что все альтернативные варианты, раскрытые выше со ссылкой на Фиг. 1, действительны также с привлечением Фиг. 3.

В конкретном варианте осуществления в Фиг. 3 представлено смесительное устройство (101а), включающее внутренний смеситель (101) и транспортирующий экструдер (301).

Согласно указанному варианту осуществления первый эластомерный компаунд (104) подают в транспортирующий экструдер (301) (например, экструдер с одним спиральным шнеком) через загрузочную воронку (302).

Подача в указанный транспортирующий экструдер (301) может обеспечить возможность регулирования скорости подачи указанного первого эластомерного компаунда (104) в указанный смесительный экструдер (106).

Согласно конкретному варианту осуществления в Фиг. 3 первый эластомерный компаунд (104) направляют непосредственно в транспортирующий экструдер (301).

Согласно конкретному варианту осуществления в Фиг. 3 первый эластомерный компаунд (104) из указанного транспортирующего экструдера (301) направляют непосредственно в смесительный экструдер (106), через загрузочную воронку (105), например, в форме непрерывной ленты, нагнетанием его через валковую головку (303), например, с помощью шестеренчатого насоса (не показанного в Фиг. 3).

Альтернативно указанный транспортирующий экструдер (301), вместо указанной валковой головки (303), может быть оборудован:

- экструзионной головкой, оснащенной перфорированной фильерной пластиной, оборудованной ножами, чтобы получать указанный первый эластомерный компаунд в форме разделенного на части продукта, перед подачей его в указанный смесительный экструдер (106) (в Фиг. 3 не показано); или

- открытой головкой, чтобы обеспечить указанному первому эластомерному компаунду возможность протекать непосредственно в указанный смесительный экструдер (106) (не показано в Фиг. 3).

Альтернативно указанный транспортирующий экструдер (301) может быть заменен смесителем открытого типа с бегунами (не показан в Фиг. 3).

Альтернативно смеситель открытого типа с бегунами может быть размещен между указанным внутренним смесителем (101) и указанным транспортирующим экструдером (301) (в Фиг. 3 не показано).

Фиг. 4 показывает дополнительный вариант исполнения установки (400) для получения эластомерного компаунда согласно настоящему изобретению: такие же номера позиций имеют те же значения, как представлено в Фиг. 1 и Фиг. 3. Следует полагать, что все альтернативные варианты, раскрытые выше со ссылкой на Фиг. 1, а также на Фиг. 3, действительны также с привлечением Фиг. 4.

Согласно конкретному варианту осуществления в Фиг. 4 первый эластомерный компаунд (104) на выходе из транспортирующего экструдера (301) сначала охлаждают, предпочтительно до комнатной температуры, пропусканием его через охлаждающее устройство (401), перед подачей его в смесительный экструдер (106). Указанное охлаждение может быть полезным, чтобы повысить вязкость указанного первого эластомерного компаунда перед подачей его в указанный смесительный экструдер (106), тем самым обеспечивая возможность лучшего смешения указанной первой эластомерной композиции в указанном смесительном экструдере (106).

Альтернативно первый эластомерный компаунд (104) на выходе из транспортирующего экструдера (301), после охлаждения пропусканием его через охлаждающее устройство (401), может быть получен в форме разделенного на части продукта с помощью режущего устройства (например, дробилки, оснащенной вращающимися лезвиями) перед подачей в смесительный экструдер (106) (в Фиг. 4 не показано). В этом случае предпочтительно, чтобы подачу в смесительный экструдер (106) можно было регулировать с помощью питателей (например, объемных дозаторов или питателей по убыли веса в бункере) (в Фиг. 4 не показано).

Фиг. 5 показывает дополнительный вариант исполнения установки (500) для получения эластомерного компаунда согласно настоящему изобретению: такие же номера позиций имеют те же значения, как представлено в Фиг. 1, Фиг. 3 и в Фиг. 4. Следует полагать, что все альтернативные варианты, раскрытые выше со ссылкой на Фиг. 1, Фиг. 3, а также на Фиг. 4, действительны также с привлечением Фиг. 5.

Согласно конкретному варианту осуществления в Фиг. 5 второй эластомерный компаунд (108) подают в дополнительный внутренний смеситель (501) (например, смеситель Banbury®). Подача в указанный дополнительный внутренний смеситель (501) может быть в особенности полезна, когда не все компоненты эластомерного компаунда подают во внутренний смеситель (101). В этом случае, например, в указанный дополнительный внутренний смеситель (501) могут быть поданы вулканизирующие реагенты, и/или активаторы, и/или ускорители.

Согласно конкретному варианту осуществления в Фиг. 5 второй эластомерный компаунд (108) охлаждают, предпочтительно до комнатной температуры, пропусканием его через охлаждающее устройство (109), перед подачей его в указанный дополнительный внутренний смеситель (501). Указанное охлаждение может быть полезным, чтобы повысить вязкость указанного второго эластомерного компаунда перед подачей его в указанный дополнительный внутренний смеситель (501), тем самым обеспечивая возможность лучшего смешения указанной второй эластомерной композиции в указанном дополнительном внутреннем смесителе (501).

Альтернативно второй эластомерный компаунд (108) может быть непосредственно направлен, без охлаждения, в указанный дополнительный внутренний смеситель (501) (в Фиг. 5 не показано).

Альтернативно второй эластомерный компаунд (108) может быть получен в форме разделенного на части продукта, как представлено выше, и затем подан в указанный дополнительный внутренний смеситель (501).

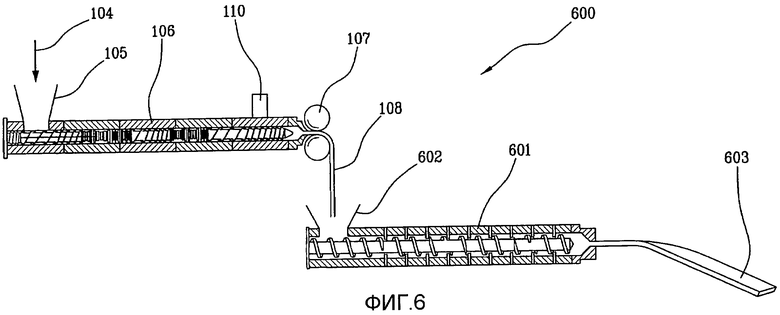

Фиг. 6 показывает дополнительный вариант исполнения установки (600) для получения эластомерного компаунда согласно настоящему изобретению: такие же номера позиций имеют те же значения, как представлено в Фиг. 1. Следует полагать, что все альтернативные варианты, раскрытые выше со ссылкой на Фиг. 1, действительны также с привлечением Фиг. 6.

Согласно конкретному варианту осуществления в Фиг. 6, второй эластомерный компаунд (108) подают непосредственно в экструдер (601) для изготовления полуфабриката (например, одношнековый экструдер горячей подачи с коротким цилиндром), через загрузочную воронку (602).

Второй эластомерный компаунд выводят из экструдера (601) в форме листа (603) (например, в форме полуфабриката, применимого при изготовлении шины), нагнетанием его через экструзионную головку (в Фиг. 6 не показана).

Альтернативно второй эластомерный компаунд (108) выводят из экструдера (601) в форме листа (603) (например, в форме полуфабриката, применимого при изготовлении шины), нагнетанием его через валковую головку (в Фиг. 6 не показана).

Обычно полученный лист (603) (например, в форме полуфабриката, применимого при изготовлении шины) затем подвергают обработке с охлаждением, обычно с помощью воды и/или сжатого воздуха. Обработанный таким образом лист (603) затем обычно размещают на стендах или на бобинах в ожидании дальнейшей переработки.

Альтернативно из экструдера (601) может быть получен сплошной удлиненный лентообразный элемент (в Фиг. 6 не показанный), который может быть использован непосредственно, без хранения, для изготовления шины в операциях, как описано выше.

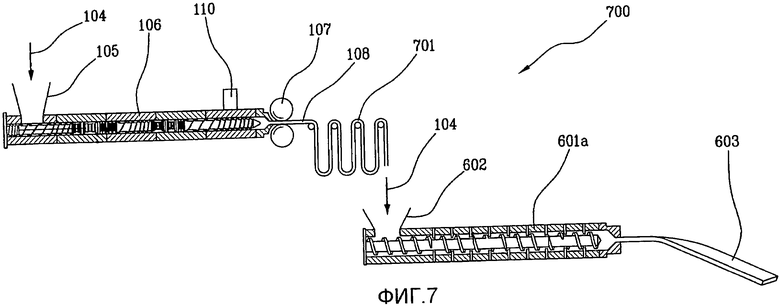

Фиг. 7 показывает дополнительный вариант исполнения установки (700) для получения эластомерного компаунда согласно настоящему изобретению: такие же номера позиций имеют те же значения, как представлено в Фиг. 1 и Фиг. 6. Следует полагать, что все альтернативные варианты, раскрытые выше со ссылкой на Фиг. 1, а также со ссылкой на Фиг. 6, действительны также с привлечением Фиг. 7.

Согласно конкретному варианту осуществления в Фиг. 7 второй эластомерный компаунд (108) охлаждают, предпочтительно до комнатной температуры, пропусканием через охлаждающее устройство (109), перед подачей в экструдер (601а) (например, одношнековый экструдер холодной подачи с длинным цилиндром), через загрузочную воронку (602).

Второй эластомерный компаунд (108) выводят из экструдера (601а) в форме листа (603) (например, в форме полуфабриката, применимого при изготовлении шины) нагнетанием его через экструзионную головку (в Фиг. 7 не показана).

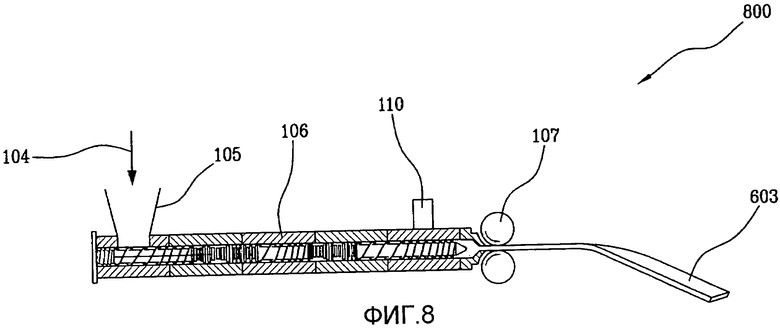

Фиг. 8 показывает дополнительный вариант исполнения установки (800) для получения эластомерного компаунда согласно настоящему изобретению: такие же номера позиций имеют те же значения, как представлено в Фиг. 1 и Фиг. 6. Следует полагать, что все альтернативные варианты, раскрытые выше со ссылкой на Фиг. 1, а также со ссылкой на Фиг. 6, действительны также с привлечением Фиг. 8.

Согласно конкретному варианту осуществления в Фиг. 8 второй эластомерный компаунд непосредственно выводят из смесительного экструдера (106) (например, в форме полуфабриката, применимого при изготовлении шины), нагнетанием его через валковую головку (107).

Альтернативно второй эластомерный компаунд (108) выводят из смесительного экструдера (106) в форме листа (603) (например, в форме полуфабриката, применимого при изготовлении шины), нагнетанием его через экструзионную головку (в Фиг. 8 не показана).

Фиг. 9а представляет вид сбоку двух шнеков (900) самоочищающегося двухшнекового экструдера с однонаправленными взаимозацепляющимися шнеками.

Фиг. 9b представляет виды поперечного сечения шнеков (901) самоочищающегося двухшнекового экструдера с однонаправленными взаимозацепляющимися шнеками согласно настоящему изобретению.

Далее настоящее изобретение будет иллюстрировано с помощью ряда примеров получения, которые приведены только для показательных целей и без любого ограничения настоящего изобретения.

ПРИМЕРЫ 1-3

Получение эластомерных компаундов

Рецептура полученных эластомерных компаундов приведена в Таблице 1 (количества разнообразных компонентов даны в phr (частей на сто частей компаунда)).

S-SBR: полученный полимеризацией в растворе стирол/1,3-бутадиеновый сополимер, имеющий содержание стирола 25% по весу и содержание винильных групп 50% по весу, относительно общего веса сополимера; и содержащий 37,5 phr ароматического масла (Buna® VSL 5025-1 - фирма Lanxess);

BR: полибутадиен (Europrene Neocis® BR40 - фирма Polimeri Europa);

Оксид кремния: Zeosil® 1165 MP (фирма Rhodia);

X50S®: силановый сшивающий реагент, включающий 50% по весу технического углерода, и 50% по весу бис(3-триэтоксисилилпропил)тетрасульфида (фирма Degussa-Hüls);

Антиоксидант: фенил-пара-фенилендиамин (6-PPD - фирма Akzo Nobel);

DPG80 (ускоритель): дифенилгуанидин (Rhenogran® DPG80 - фирма Rhein Chemie);

CBS (ускоритель): N-циклогексил-2-бензотиазолилсульфенамид (Vulkacit® CZ/C-фирма Lanxess).

Вышеназванные эластомерные компаунды были получены следующим образом.

Пример 1 (сравнительный)

1-ая стадия

Все компоненты, перечисленные в Таблице 1, за исключением серы и ускорителей (DPG80 и CBS) смешали вместе в смесителе Banbury® (модель F270), действующем при следующих эксплуатационных условиях:

- подача: 225 кг;

- температура: 30°С;

- продолжительность смешения: 240 секунд;

- коэффициент заполнения: 68%;

- скорость вращения ротора: 50 об/мин;

- температура при выгрузке: 150°С.

2-ая стадия

Эластомерный компаунд, полученный в 1-ой стадии, охладили до комнатной температуры (23°С) и затем подали в такой же смеситель Banbury®, как представленный выше, и дальнейшее смешение проводили в операции при следующих эксплуатационных условиях:

- подача: 215 кг;

- температура: 30°С;

- продолжительность смешения: 195 секунд;

- коэффициент заполнения: 66%;

- скорость вращения ротора: 40 об/мин;

- температура при выгрузке: 140°С.

3-тья стадия

Эластомерный компаунд, полученный во 2-ой стадии, охлажденный до комнатной температуры (23°С), а также серу и ускорители (DPG80 и CBS) подавали в такой же смеситель Banbury®, как представленный выше, и дальнейшее смешение проводили в операции при следующих эксплуатационных условиях:

- подача: 225 кг;

- температура: 30°С;

- продолжительность смешения: 195 секунд;

- коэффициент заполнения: 66%;

- скорость вращения ротора: 40 об/мин;

- температура при выгрузке: 110°С.

Эластомерный компаунд, выведенный из смесителя Banbury®, затем охладили до комнатной температуры (23°С).

Полученный эластомерный компаунд испытали для оценки следующих свойств: вязкость по Муни (ML 1+4), механические свойства (как статические, так и динамические), а также диспергирование наполнителя: полученные результаты приведены в Таблице 2.

Пример 2 (согласно изобретению)

Эластомерный компаунд получили с использованием установки согласно Фиг. 4.

Для этой цели эластомерный компаунд, полученный согласно Примеру 1, подавали непосредственно (без охлаждения) в транспортирующий экструдер (то есть одношнековый экструдер), действующий при следующих эксплуатационных условиях:

- скорость подачи: 4100 кг/час;

- скорость вращения шнека: 20 об/мин;

- температурный профиль: 30°С;

- температура эластомерного компаунда, измеренная на выходе из экструдера: 110°С.

Эластомерный компаунд, выведенный из транспортирующего экструдера, охладили до комнатной температуры (23°С) и затем направили в самоочищающийся двухшнековый экструдер с однонаправленными взаимозацепляющимися шнеками Maris TM92HT, имеющий номинальный диаметр шнеков 92 мм и отношение L/D («длина/диаметр») 32, действующий при следующих эксплуатационных условиях:

- скорость подачи: 250 кг/час;

- скорость вращения двух шнеков: 70 об/мин;

- крутящий момент: 63%;

- температурный профиль: 40-50-60-50-40-30-20-20°С;

- температура эластомерного компаунда, измеренная на выходе из экструдера: 120°С.

Эластомерный компаунд, выведенный из самоочищающегося двухшнекового экструдера с однонаправленными взаимозацепляющимися шнеками, затем охладили до комнатной температуры (23°С).

Полученный эластомерный компаунд испытали для оценки следующих свойств: вязкость по Муни (ML 1+4), механические свойства (как статические, так и динамические), а также диспергирование наполнителя: полученные результаты приведены в Таблице 2.

Пример 3 (согласно изобретению)

Эластомерный компаунд получили с использованием установки согласно Фиг. 5.

Для этой цели все компоненты, перечисленные в Таблице 1, за исключением серы и ускорителей (DPG80 и CBS), смешали вместе в смесителе Banbury® (модель F270), действующем при следующих эксплуатационных условиях:

- подача: 225 кг;

- температура: 30°С;

- продолжительность смешения: 240 секунд;

- коэффициент заполнения: 68%;

- скорость вращения ротора: 50 об/мин;

- температура при выгрузке: 150°С.

Для этой цели эластомерный компаунд, выведенный из смесителя Banbury®, подали непосредственно (без охлаждения) в транспортирующий экструдер (то есть одношнековый экструдер), действующий при следующих эксплуатационных условиях:

- скорость подачи: 3400 кг/час;

- скорость вращения шнека: 17 об/мин;

- температурный профиль: 30°С;

- температура эластомерного компаунда, измеренная на выходе из экструдера: 145°С.

Эластомерный компаунд, выведенный из транспортирующего экструдера, охладили до комнатной температуры (23°С) и затем направили в самоочищающийся двухшнековый экструдер с однонаправленными взаимозацепляющимися шнеками Maris TM92HT, имеющий номинальный диаметр шнеков 92 мм и отношение L/D («длина/диаметр») 32, действующий при следующих эксплуатационных условиях:

- скорость подачи: 200 кг/час;

- скорость вращения двух шнеков: 60 об/мин;

- крутящий момент: 80%;

- температурный профиль: 40-50-60-50-40-30-20-20°С;

- температура эластомерного компаунда, измеренная на выходе из экструдера: 130°С.

Эластомерный компаунд, выведенный из самоочищающегося двухшнекового экструдера с однонаправленными взаимозацепляющимися шнеками, охладили до комнатной температуры (23°С) и затем подали в дополнительный смеситель Banbury®, в который добавляли серу и ускорители (DPG80 и CBS), действующий при следующих эксплуатационных условиях:

- подача: 225 кг;

- температура: 30°С;

- продолжительность смешения: 195 секунд;

- коэффициент заполнения: 68%;

- скорость вращения ротора: 50 об/мин;

- температура при выгрузке: 110°С.

Эластомерный компаунд, выведенный из дополнительного смесителя Banbury®, затем охладили до комнатной температуры (23°С).

Полученный эластомерный компаунд испытали для оценки следующих свойств: вязкость по Муни (ML 1+4), механические свойства (как статические, так и динамические), а также диспергирование наполнителя: полученные результаты приведены в Таблице 2.

Вязкость по Муни

Вязкость по Муни ML(1+4) при температуре 100°С измеряли согласно Стандарту ISO 289-1:1994 на несшитых эластомерных компаундах, полученных, как описано выше.

Механические свойства

Модуль упругости (Модуль при 100%-ном удлинении и Модуль при 300%-ном удлинении), разрушающее напряжение при разрыве, а также удлинение при разрыве измеряли согласно Стандарту ISO 37:2005 на образцах вышеупомянутых эластомерных компаундов, вулканизированных при температуре 170°С в течение 10 мин. Полученные результаты приведены в Таблице 2.

Твердость в единицах IRHD (международные единицы твердости) (при температуре 23°С) согласно Стандарту ISO 48:1994 измеряли на образцах вышеупомянутых эластомерных компаундов, вулканизированных при температуре 170°С в течение 10 мин. Полученные результаты приведены в Таблице 2.

Таблица 2 также показывает динамические механические свойства, измеренные с использованием динамического устройства Instron в режиме «сцепление-сжатие» согласно следующим методам. Испытательный образец сшитых эластомерных компаундов (вулканизированных при температуре 170°С в течение 10 мин), имеющий цилиндрическую форму (длина=25 мм; диаметр=12 мм), предварительно нагруженный на сжатие до 7,5%-ной продольной деформации относительно первоначальной длины и поддерживаемый при предварительно заданной температуре (23°С и 70°С) на протяжении всего испытания, подвергали динамическому синусоидальному нагружению, имеющему амплитуду ±3,5% относительно длины при предварительной нагрузке, с частотой 10 Гц. Динамические механические свойства выражали в терминах значений динамического модуля упругости (E') и тангенса дельта (коэффициента потерь). Значение тангенса дельта рассчитывали как соотношение между модулем вязкости (E”) и модулем упругости (E').

Диспергирование наполнителя

Диспергирование наполнителя (то есть диспергирование оксида кремния) измеряли согласно стандарту ISO 11345:2006.

Для этой цели испытательный образец сшитых эластомерных компаундов (вулканизированных при температуре 170°С в течение 10 мин), имеющий следующие размеры: 4 мм × 4 мм, использовали для оценки как диспергирования оксида кремния (значение Х), так и распределения оксида кремния (значение Y), с использованием прибора DisperGrader модели 1000NT со 100-кратным увеличением (фирма TECH PRO Corp.). Эта модель имеет несколько шкал, пригодных для сравнения. Шкалой, которая была выбрана для этого испытания, была RCB-шкала. Эту шкалу обычно используют для измерения эластомерных компаундов, содержащих технический углерод в качестве упрочняющего наполнителя.

Для определения диспергирования оксида кремния (значения Х) использовали десять эталонных изображений. С использованием этих эталонных изображений был выведен алгоритм и затем применен для неизвестного образца. Затем DisperGrader анализирует неизвестный образец и автоматически назначает степень дисперсности (значение Х) для неизвестного образца. Более высокие значения дисперсности (значения Х) представляют лучшее диспергирование. Визуальное сравнение демонстрируется на мониторе компьютера. Неизвестный образец показан на одной половине экрана, и контрольное изображение одновременно выведено по соседству с таковым. Численное значение степени дисперсности (значение Х) показано на экране и подано на отдельный компьютер для дальнейшего анализа.

Значение Y не основывается на визуальном сравнении фотографических стандартов, но основано на реальном размере и числе крупных агломератов. Значения с высокими оценками означают, что нет агломератов, присутствующих в испытуемых областях, которые имеют средний диаметр выше чем 23 мкм.

Данные, приведенные выше в Таблице 2, показывают, что сшитые эластомерные компаунды, полученные согласно настоящему изобретению (Примеры 2 и 3), имеют улучшенные значения разрушающего напряжения при разрыве, причем остальные свойства не проявляют ухудшения относительно сшитого эластомерного компаунда, полученного согласно прототипу (Пример 1).

Более того, данные, приведенные выше в Таблице 2, показывают, что сшитые эластомерные компаунды, полученные согласно настоящему изобретению (Примеры 2 и 3), имеют улучшенное диспергирование оксида кремния относительно сшитого эластомерного компаунда, полученного согласно прототипу (Пример 1).

ПРИМЕРЫ 4-5

Получение эластомерных компаундов

Рецептура полученных эластомерных компаундов приведена в Таблице 3 (количества разнообразных компонентов даны в phr (частей на сто частей компаунда)).

NR: натуральный каучук (STR20 - фирма Taiteck Rubber);

BR: полибутадиен (Europrene Neocis® BR40 - фирма Polimeri Europa);

N326: технический углерод;

Антиоксидант: фенил-пара-фенилендиамин (6-PPD - фирма Akzo Nobel);

НМММ: гексаметоксиметилмеламин;

PVI (замедлитель): N-циклогексилтиофталимид (Santogard® PVI - фирма Flexys);

DCBS (ускоритель): бензотиазолил-2-дициклогексилсульфенамид (Vulkacit® DZ/EGC - фирма Lanxess).

Вышеназванные эластомерные компаунды были получены следующим образом.

Пример 4 (сравнительный)

1-ая стадия

Все компоненты, перечисленные в Таблице 3, за исключением серы, замедлителя (PVI), гексаметоксиметилмеламина (НМММ) и ускорителя (DCBS), смешали вместе в смесителе Banbury® (модель F270), действующем при следующих эксплуатационных условиях:

- подача: 225 кг;

- температура: 30°С;

- продолжительность смешения: 200 секунд;

- коэффициент заполнения: 73%;

- скорость вращения ротора: 40 об/мин;

- температура при выгрузке: 155°С.

2-ая стадия

Эластомерный компаунд, полученный в 1-ой стадии, охладили до комнатной температуры (23°С) и затем подали в такой же смеситель Banbury®, как представленный выше, и дальнейшее смешение проводили в операции при следующих эксплуатационных условиях:

- подача: 200 кг;

- температура: 30°С;

- продолжительность смешения: 130 секунд;

- коэффициент заполнения: 65%;

- скорость вращения ротора: 40 об/мин;

- температура при выгрузке: 105°С.

Полученный эластомерный компаунд затем охладили до комнатной температуры (23°С).

Полученный эластомерный компаунд испытали для оценки следующих свойств: вязкость по Муни (ML 1+4), механические свойства (как статические, так и динамические), а также диспергирование наполнителя: полученные результаты приведены в Таблице 4.

Пример 5 (согласно изобретению)

Эластомерный компаунд получили с использованием установки согласно Фиг. 4.

Для этой цели эластомерный компаунд, полученный согласно Примеру 4, подали непосредственно (без охлаждения) в транспортирующий экструдер (то есть одношнековый экструдер), действующий при следующих эксплуатационных условиях:

- скорость подачи: 5500 кг/час;

- скорость вращения шнека: 25 об/мин;

- температурный профиль: 25°С;

- температура эластомерного компаунда, измеренная на выходе из экструдера: 105°С.

Эластомерный компаунд, выведенный из транспортирующего экструдера, охладили до комнатной температуры (23°С) и затем направили в самоочищающийся двухшнековый экструдер с однонаправленными взаимозацепляющимися шнеками Maris TM92HT, имеющий номинальный диаметр шнеков 92 мм и отношение L/D («длина/диаметр») 32, действующий при следующих эксплуатационных условиях:

- скорость подачи: 250 кг/час;

- скорость вращения двух шнеков: 60 об/мин;

- крутящий момент: 75%;

- температурный профиль: 40-80-90-80-40-30-30-30°С;

- температура эластомерного компаунда, измеренная на выходе из экструдера: 100°С.

Эластомерный компаунд, выведенный из самоочищающегося двухшнекового экструдера с однонаправленными взаимозацепляющимися шнеками, затем охладили до комнатной температуры (23°С).

Полученный эластомерный компаунд испытали для оценки следующих свойств: вязкость по Муни (ML 1+4), механические свойства (как статические, так и динамические), а также диспергирование наполнителя: полученные результаты приведены в Таблице 4.

Вязкость по Муни ML(1+4), механические свойства, а также диспергирование наполнителя (то есть технического углерода), измеряли, как сообщено выше.

Данные, приведенные выше в Таблице 4, показывают, что сшитые эластомерные компаунды, полученные согласно настоящему изобретению (Пример 5), имеют улучшенное значение разрушающего напряжения при разрыве, причем остальные свойства не проявляют ухудшения относительно сшитого эластомерного компаунда, полученного согласно прототипу (Пример 4).

Более того, данные, приведенные выше в Таблице 4, показывают, что сшитый эластомерный компаунд, полученный согласно настоящему изобретению (Пример 5), имеет значительно улучшенное диспергирование технического углерода относительно сшитого эластомерного компаунда, полученного согласно прототипу (Пример 4).

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛАСТОМЕРНЫЕ КОМПОЗИЦИИ ДЛЯ КОМПОНЕНТОВ ШИНЫ И СОДЕРЖАЩИЕ ИХ ШИНЫ | 2016 |

|

RU2735686C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ПОКРЫШЕК | 2008 |

|

RU2475356C1 |

| ЗИМНИЕ ШИНЫ | 2016 |

|

RU2731927C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛАСТОМЕРНОЙ КОМПОЗИЦИИ | 2016 |

|

RU2730831C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛАСТОМЕРНОЙ КОМПОЗИЦИИ | 2016 |

|

RU2719988C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ШИН | 2011 |

|

RU2592528C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ШИН | 2012 |

|

RU2596769C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ ЭЛАСТОМЕРНОГО СОСТАВА | 2002 |

|

RU2296047C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШИН И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ЭЛАСТОМЕРНЫХ КОМПАУНДОВ | 2011 |

|

RU2566788C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПАУНДОВ ДЛЯ ШИН И СОДЕРЖАЩИЕ ИХ ШИНЫ | 2019 |

|

RU2774650C1 |

Изобретение относится к способу получения эластомерного компаунда. Способ получения шины, включающий: изготовление собранной, но не вулканизированной шины, включающей множество конструкционных элементов; подвергание собранной, но не вулканизированной шины формованию и сшиванию для получения готовой шины; в котором один из указанных конструкционных элементов включает эластомерный компаунд, полученный способом, включающим следующие стадии: подачу одного эластомерного полимера (102), выбранного из диенового эластомерного полимера и моноолефинового эластомерного полимера или их смеси, и одного упрочняющего наполнителя (103) и вулканизирующих агентов в по меньшей одно смесительное устройство периодического действия (101а) смесительного устройства (101), где указанное одно смесительное устройство периодического действия (101) имеет два винта противоположного вращения, и смешение в указанном одном смесительном устройстве периодического действия (101) проводят при скорости вращения ротора от около 20 об/мин до около 60 об/мин; смешение и диспергирование в указанном одном смесительном устройстве (101а) указанного одного упрочняющего наполнителя (103) в указанном одном эластомерном полимере (102), с получением эластомерного компаунда (104, 108); выведение указанного эластомерного компаунда (104, 108) из указанного одного смесительного устройства (101а); подачу указанного эластомерного компаунда (104, 108) в одно смесительное устройство непрерывного действия (106), причем указанное смесительное устройство непрерывного действия включает два вращающихся шнека; смешение указанного эластомерного компаунда (104, 108) в указанном одном смесительном устройстве непрерывного действия (106); выведение указанного эластомерного компаунда (104, 108) из указанного одного смесительного устройства непрерывного действия (106). Изобретение позволяет улучшить диспергирование компонентов без ухудшения механических свойств материала. 17 з.п. ф-лы, 4 табл., 9 ил.

1. Способ получения шины, включающий:

изготовление собранной, но не вулканизированной шины, включающей множество конструкционных элементов;

подвергание собранной, но не вулканизированной шины формованию и сшиванию для получения готовой шины;

в котором по меньшей мере один из указанных конструкционных элементов включает эластомерный компаунд, полученный:

подачей по меньшей мере одного эластомерного полимера (102), выбранного из диенового эластомерного полимера и моноолефинового эластомерного полимера или их смеси, и по меньшей мере одного упрочняющего наполнителя (103) и вулканизирующих агентов в по меньшей мере одно смесительное устройство периодического действия (101) смесительного устройства (101а), где указанное по меньшей мере одно смесительное устройство периодического действия (101) имеет два винта противоположного вращения, и смешение в указанном по меньшей мере одном смесительном устройстве периодического действия (101) проводят при скорости вращения ротора от около 20 об/мин до около 60 об/мин;

смешением и диспергированием в указанном по меньшей мере одном смесительном устройстве (101а) указанного по меньшей мере одного упрочняющего наполнителя (103) в указанном по меньшей мере одном эластомерном полимере (102), с получением эластомерного компаунда (104, 108);

выведением указанного эластомерного компаунда (104, 108) из указанного по меньшей мере одного смесительного устройства (101а);

подачей указанного эластомерного компаунда (104, 108) по меньшей мере в одно смесительное устройство непрерывного действия (106), причем указанное смесительное устройство непрерывного действия включает по меньшей мере два вращающихся шнека;

смешением указанного эластомерного компаунда (104, 108) в указанном по меньшей мере одном смесительном устройстве непрерывного действия (106);

выведением указанного эластомерного компаунда (104, 108) из указанного по меньшей мере одного смесительного устройства непрерывного действия (106).

2. Способ получения шины по п.1, в котором получение эластомерного компаунда (104, 108) проводят в непрерывном или периодическом режиме.

3. Способ получения шины по п.1 или 2, в котором указанное смесительное устройство периодического действия выбирают из закрытого смесителя или смесителей открытого типа.

4. Способ получения шины по п.1, в котором смешение в указанном по меньшей мере одном смесительном устройстве периодического действия (101) проводят с использованием коэффициента заполнения смесительной камеры не выше, чем около 80%.

5. Способ получения шины по п.1, в котором указанное по меньшей мере одно смесительное устройство непрерывного действия (106) имеет по меньшей мере два однонаправленных шнека.

6. Способ получения шины по п.5, в котором указанные по меньшей мере два однонаправленных шнека являются по меньшей мере частично взаимозацепляющимися.

7. Способ получения шины по п.5, в котором указанные по меньшей мере два однонаправленных шнека являются, по существу, полностью взаимозацепляющимися.

8. Способ получения шины по п.1, в котором указанное смесительное устройство непрерывного действия (106) представляет собой смесительный экструдер.

9. Способ получения шины по п.8, в котором указанный смесительный экструдер (106) включает:

корпус, причем указанный корпус включает по меньшей мере одно впускное отверстие и выпускное отверстие;

где указанные по меньшей мере два вращающихся шнека смонтированы с возможностью вращения в указанном корпусе.

10. Способ получения шины по п.8 или 9, в котором указанный смесительный экструдер выбирают из: двухшнековых экструдеров с однонаправленным вращением; многошнековых экструдеров с однонаправленным вращением, включающих более чем два шнека, например, таких как кольцевые экструдеры; валково-планетарные экструдеры.

11. Способ получения шины по п.1, в котором смешение в указанном по меньшей мере одном смесительном устройстве непрерывного действия проводят при скорости вращения шнеков от около 10 об/мин до около 600 об/мин.

12. Способ получения шины по п.1, в котором указанный способ включает охлаждение указанного эластомерного компаунда (104, 108) перед подачей его в указанное по меньшей мере одно смесительное устройство непрерывного действия (106).

13. Способ получения шины по п.12, в котором указанный первый эластомерный компаунд охлаждают до температуры от около 15°С до около 40°С.

14. Способ получения шины по п.1, в котором указанное смесительное устройство включает по меньшей мере один транспортирующий экструдер и эластомерный компаунд (104, 108) подают в указанный по меньшей мере один транспортирующий экструдер перед подачей его в указанное по меньшей мере одно смесительное устройство непрерывного действия (106).

15. Способ получения шины по п.1, в котором указанное смесительное устройство включает по меньшей мере один закрытый смеситель (101) и по меньшей мере один смеситель открытого типа, причем указанный смеситель открытого типа размещен ниже по потоку относительно указанного по меньшей мере одного закрытого смесителя (101).

16. Способ получения шины по п.1, в котором указанное по меньшей мере одно смесительное устройство непрерывного действия (106) размещено выше по потоку относительно устройства для изготовления полуфабриката с использованием указанного второго эластомерного компаунда (104, 108).

17. Способ получения шины по п.1, в котором указанное по меньшей мере одно смесительное устройство непрерывного действия оборудовано (106) валковой головкой (107).

18. Способ получения шины по п.1, в котором указанное по меньшей мере одно смесительное устройство непрерывного действия (106) оборудовано экструзионной головкой.

| US 20020042479 А1, 12.06.2011 | |||

| US 20050040555 А1, 24.02.2005 | |||

| Шмарц О | |||

| и др | |||

| Переработка пластмасс | |||

| - СПб.: Профессия, 2005 | |||

| СПОСОБ ПОЛУЧЕНИЯ ВУЛКАНИЗИРУЕМЫХ, НАПОЛНЕННЫХ САЖЕЙ ПОЛИМЕРНЫХ И КАУЧУКОВЫХ СМЕСЕЙ | 1992 |

|

RU2067986C1 |

| Червячный смеситель для переработки полимерных материалов | 1981 |

|

SU1024295A1 |

Авторы

Даты

2012-09-27—Публикация

2007-11-13—Подача