1

(21)4476470/23-05

(22)27.06.88

(46) 30.07.90о Вюло № 28

(72) И.М.Савин и НоВоОщепкова

(53) 678«057l94(08808)

(56)Авторское свидетельство СССР № 666092, кло В 29 С 53/64, 1970

(54) УСТРОЙСТВО ДЛЯ НАМОТКИ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ

(57)Устройство относится к оборудованию для намотки трубчатых изделий из композиционного материала Целью изобретения является повышение надежности. Для этого устройство содержит оправки 2, механизм их вращения с муфтой, позволяющей передавать крутящий момент в рабочем режиме и регулируемый момент при реверсе, центрирующую опору, нагреватели, механизм отрезкио Оправки 2 стыкуются одна с другой посредством шлицевого соединения, обеспечивая образование непрерывного стержня„ Введение фрикционной шайбы 14 между ступицей 13 и хвостовиком i 8 через подпружиненную упорную шайбу 15 обеспечивает стыковку оправок 2, исключая возможность упора шлицев 19 зуб в зуб., 5 ило

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для намотки труб | 1989 |

|

SU1713827A1 |

| Устройство для намотки нитевидного материала | 1988 |

|

SU1606421A1 |

| ГИДРОДИНАМИЧЕСКАЯ АВТОМАТИЧЕСКАЯ КОРОБКА ПЕРЕДАЧ | 2019 |

|

RU2700106C1 |

| Устройство для съема труб с оправок | 1989 |

|

SU1684086A1 |

| ЗУБЧАТАЯ МУФТА С ОТКЛЮЧЕНИЕМ ПРИВОДА | 2002 |

|

RU2230952C2 |

| САМОЗАТЯГИВАЮЩИЙСЯ СИНХРОНИЗАТОР | 2016 |

|

RU2627911C1 |

| Устройство для намотки оболочки из полимерного материала | 1988 |

|

SU1712178A1 |

| ТРАНСМИССИОННЫЙ ВАЛ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2015 |

|

RU2687466C2 |

| Устройство для непрерывного изготовления труб из полимерного материала | 1986 |

|

SU1361008A1 |

| АВТОМАТИЧЕСКАЯ КОРОБКА ПЕРЕДАЧ К ТРАНСПОРТНОМУ СРЕДСТВУ | 2016 |

|

RU2624137C1 |

Устройство относится к оборудованию для намотки трубчатых изделий из композиционного материала. Целью изобретения является повышение надежности. Для этого устройство содержит оправки 2, механизм их вращения с муфтой, позволяющей передавать крутящий момент в рабочем режиме и регулируемый момент при реверсе, центрирующую опору, нагреватели, механизм отрезки. Оправки 2 стыкуются одна с другой посредством шлицевого соединения, обеспечивая образование непрерывного стержня. Введение фрикционной шайбы 14 между ступицей 13 и хвостовиком 18 через подпружинную упорную шайбу 15 обеспечивает стыковку оправок 2, исключая возможность упора шлицов 19 "зуб в зуб". 5 ил.

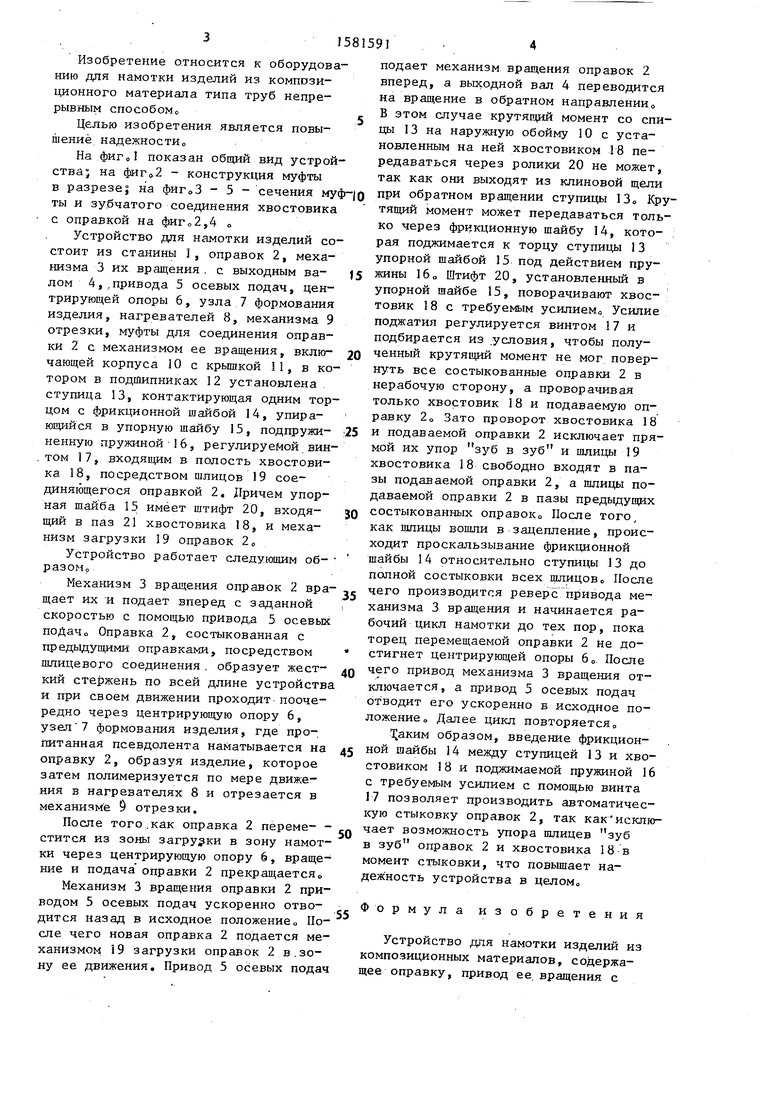

Фиг.2

Изобретение относится к оборудованию для намотки изделий из композиционного материала типа труб непрерывным СПОСОбОМо

Целью изобретения является повышение надежностио

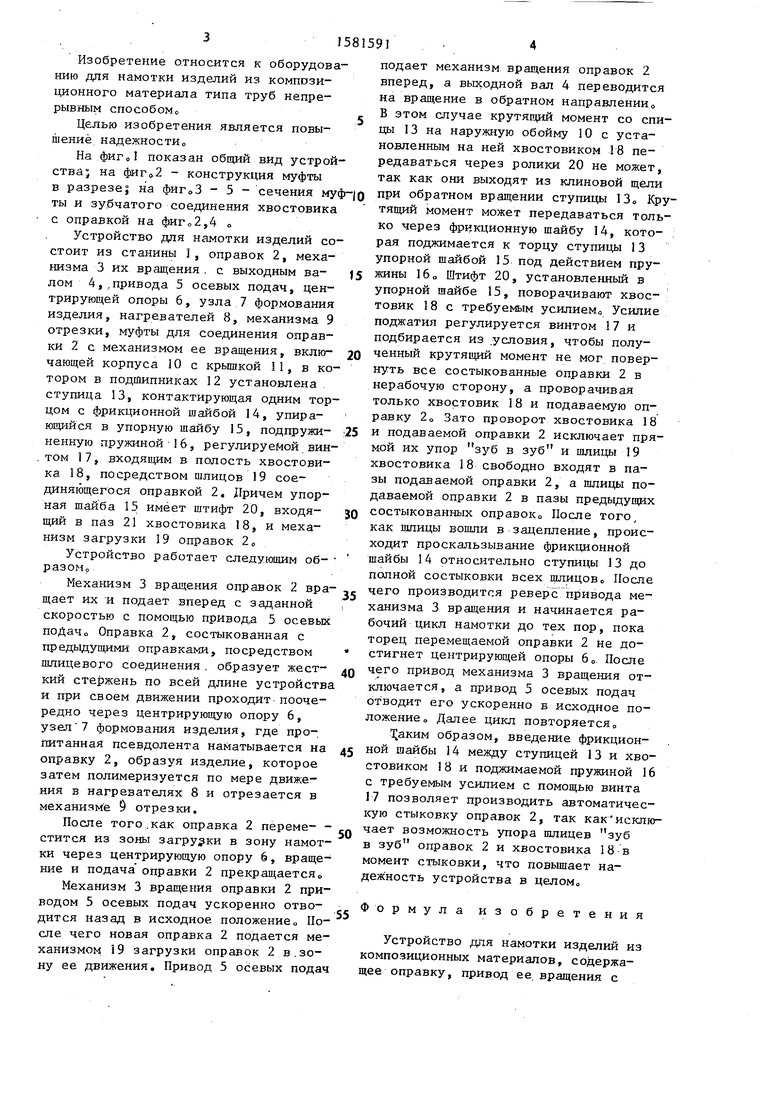

На фиго показан общий вид устройства; на фиго2 - конструкция муфты

в разрезе; на фиг03 - 5 - сечения муф-jQ при обратном вращении ступицы 13„ Круты и зубчатого соединения хвостовика с оправкой на фиг„2,4 0

Устройство для намотки изделий состоит из станины , оправок 2, механизма 3 их вращения с выходным валом 4, привода 5 осевых подач, центрирующей опоры 6, узла 7 формования изделия, нагревателей 8, механизма 9 отрезки, муфты для соединения оправки 2 с механизмом ее вращения, включающей корпуса 10 с крышкой 31, в котором в подшипниках 12 установлена ступица 13, контактирующая одним торцом с фрикционной шайбой 14, упирающийся в упорную шайбу 15, подпружиненную пружиной 16, регулируемой винтом 17, входящим в полость хвостовика 18, посредством шлицов 19 соединяющегося оправкой 2. Дричем упорная шайба 15 имеет штифт 20, входящий в паз 21 хвостовика 18, и механизм загрузки 19 оправок 2„

Устройство работает следующим об- раз ом 0

Механизм 3 вращения оправок 2 вращает их и подает вперед с заданной скоростью с помощью привод.а 5 осевых поДачо Оправка 2, состыкованная с предыдущими оправками, посредством пшицевого соединения образует жесткий стержень по всей длине устройства и при своем движении проходит поочередно через центрирующую опору 6, формования изделия, где пропитанная псевдолента наматывается на оправку 2, образуя изделие, которое затем полимеризуется по мере движения в нагревателях 8 и отрезается в механичме 9 отрезки.

После того как оправка 2 переме- - стится из зоны загрузки в зону намотки через центрирующую опору 6, вращение и подача оправки 2 прекращается0

Механизм 3 вращения оправки 2 приводом 5 осевых подач ускоренно отводится назад в исходное положение0 По еле чего новая оправка 2 подается механизмом 19 загрузки оправок 2 в зону ее движения. Привод 5 осевых подач

подает механизм вращения оправок 2 вперед, а выходной вал 4 переводится на вращение в обратном направлении,, В этом случае крутящий момент со спицы 13 на наружную обойму 10 с установленным на ней хвостовиком 18 передаваться через ролики 20 не может, так как они выходят из клиновой щели

тящий момент может передаваться только через фрикционную шайбу 14, которая поджимается к торцу ступицы 13 упорной шайбой 15 под действием пружины 1б„ Штифт 20, установленный в упорной шайбе 15, поворачивают хвостовик 18 с требуемым усилием0 Усилие поджатия регулируется винтом 17 и подбирается из условия, чтобы полученный крутящий момент не мог повернуть все состыкованные оправки 2 в нерабочую сторону, а проворачивая только хвостовик 18 и подаваемую оправку 20 Зато проворот хвостовика 18

и подаваемой оправки 2 исключает прямой их упор зуб в зуб и шлицы 19 хвостовика 18 свободно входят в пазы подаваемой оправки 2, а шлицы подаваемой оправки 2 в пазы предыдущих

состыкованных оправок0 После того, как шлицы вошли в зацепление, происходит проскальзывание фрикционной шайбы 14 относительно ступицы 13 до полной состыковки всех шлицов После чего производится реверс привода механизма 3 вращения и начинается рабочий цикл намотки до тех пор, пока торец перемещаемой оправки 2 не достигнет центрирующей опоры 60 После чего привод механизма 3 вращения отключается, а привод 5 осевых подач отводит его ускоренно в исходное положение Далее цикл повторяется„

образом, введение фрикционной шайбы 14 между ступицей 13 и хвостовиком 18 и поджимаемой пружиной 16 с требуемым усилием с помощью винта 17 позволяет производить автоматическую стыковку оправок 2, так как исключает возможность упора шлицев зуб в зуб оправок 2 и хвостовика 18 в момент стыковки, что повышает на

дежность устройства в целом Формула изобретения

Устройство для намотки изделий из композиционных материалов, содержащее оправку, привод ее вращения с

муфтой в виде установленной в корпусе в подшипниках ступицы с профильными пазами, соединенной с валом привода с возможностью периодического взаимодействия с заходящими в пазы фиксаторами, механизм осевого перемещения оправки, средства нагрева трубы и ее съема, отличающееся тем,

/

что, с целью повышения надежности, оно снабжено.закрепленным на корпусе муфты хвостовиком, в полости которого на торце ступицы установлена фрикционная шайба, подпружиненная относительно хвостовика, причем на концах оправки и хвостовика выполнены шлицы для их соединения„

I П

Фие.Г

А-А

Фш.д

Фиг. 4

Составитель М00сипова Редактор О.Спесивых Техред А.Кравчук. Корректор С.Шевкун .

Заказ 2059

Тираж 534

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ С(СР 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат Патент, г. Ужгород, ул. Гагарина, 101

В-б

В-В

Фиг. 5

Подписное

Авторы

Даты

1990-07-30—Публикация

1988-06-27—Подача