Изобретение относится к производству изделий из композиционных материалов методом намотки на оправку.

Целью изобретения является расширение функциональных возможностей за счет изготовления разномерных изделий.

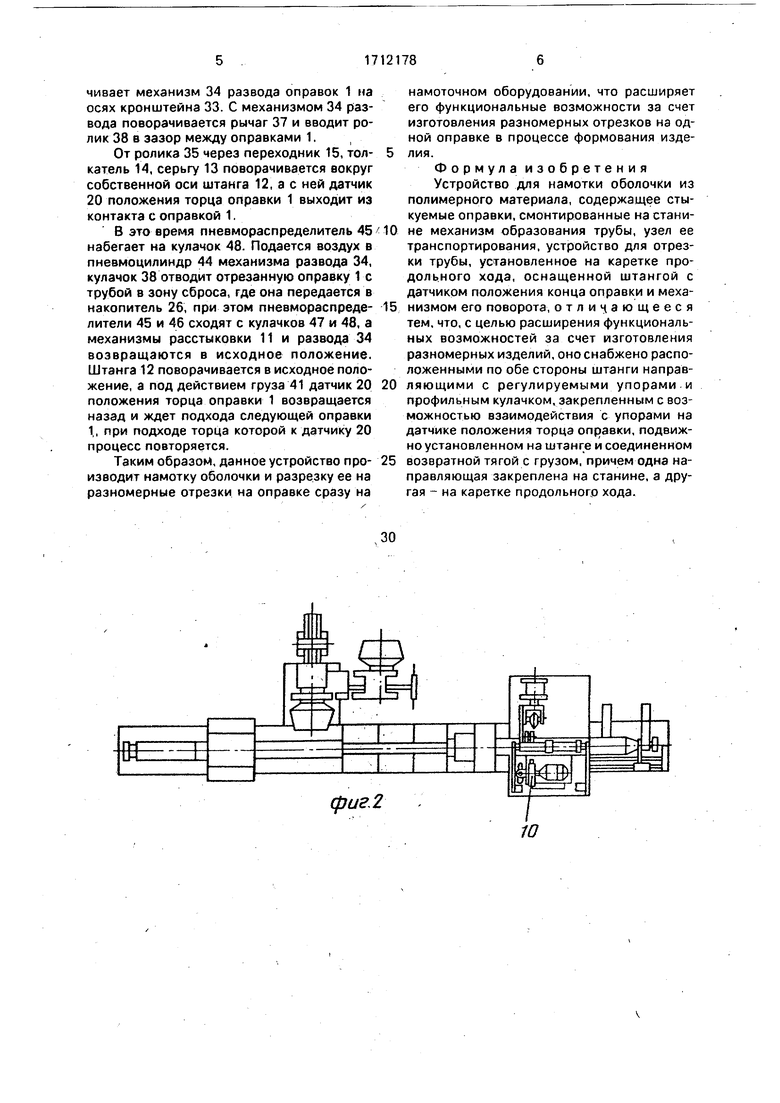

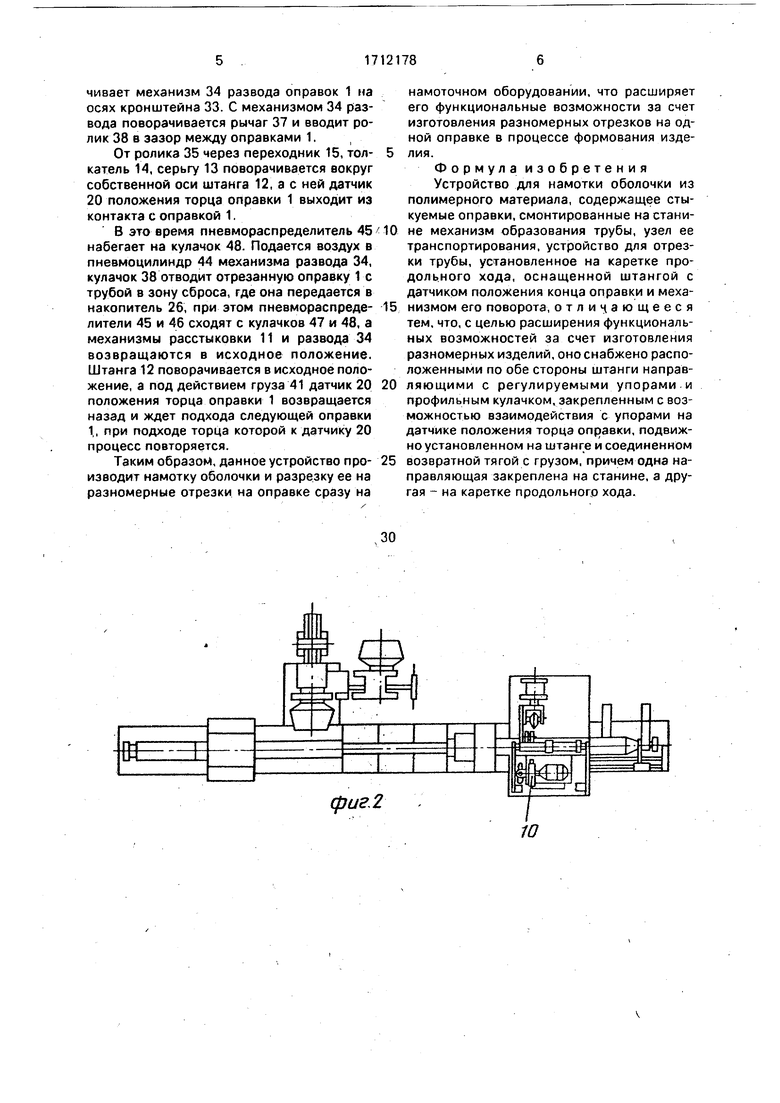

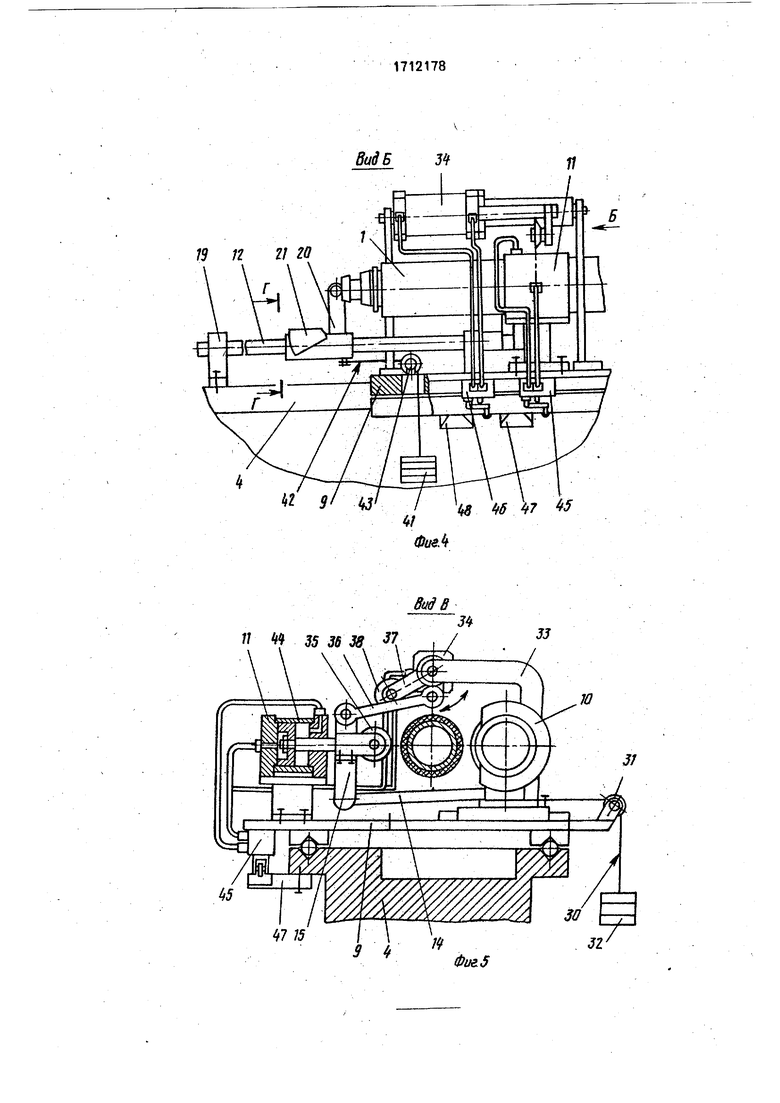

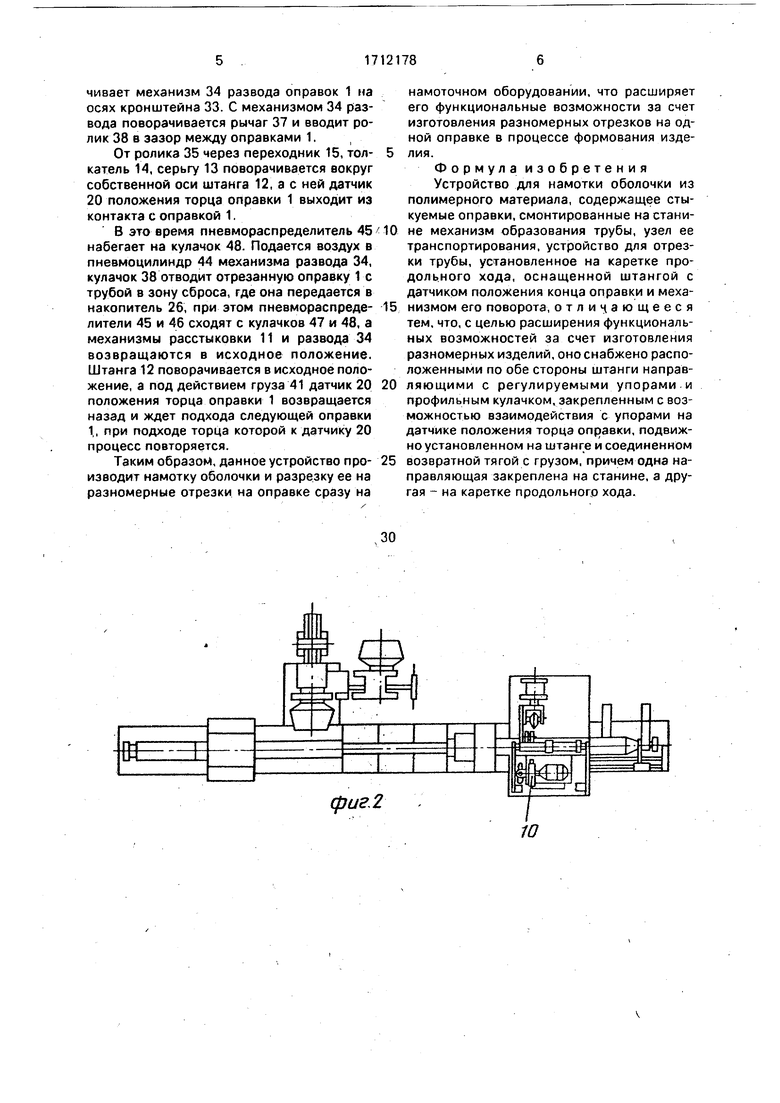

На фиг. 1 изображено устройство для намотки оболочки, общий вид; на фиг.2 - тоже, вид сверху; на фиг. 3 - вид А на фиг. 1; на фиг. 4 - вид Б на фиг.З; на фиг.5 - вид В на фиг.4; на фиг.6 - разрез Г-Г на фиг.4; на фиг.7 разрез Д-Д на фиг.6; на фиг.8 - разрез Е-Е . на фиг.6; на фиг.9 - разрез Ж-Ж на фиг.7; на фиг. 10 - разрез К-К на фиг.З.

Устройство для намотки оболочки состоит из ряда оправок 1, устройства их стыковки 2, узла транспортирования 3, смонтированных на станине 4, укладчика 5. полимеризаторов 6, тормозного механизма 7, устройства разрезки и сброса 8 труб. Устройство разрезки и сброса содержит каретку 9 продольного хода, на которой установлены механизм резки 10 и механизм расстыковки 11. На каретке 9 закреплена штанга 12, соединенная серьгой 13, толкателем 14, переходником 15 с механизмом расстыковки. На каретке 9 также закреплена тяга 17, на ней закреплены упоры 18. Штанга 12 и тяга 17 с другой стороны фиксируются опорой 19. По штанге 12 перемещается датчик 20 положения торца оНравки 1 с кулачком 21, установленным на оси 22. Крайнее положение перемещения датчика 20 по штанге 12 ограничивает упор 23. Для поворота кулачка 21 на оси 22 установлен на валу 24 упор 25. Отрезанные оправки 1 с оболочкой поступают в накопитель 26. Механизм резки 10 снабжен щупом 27, контактирующим с копиром 28 и кулачком 29, закрепленными на станине 4. К механизму резки 10 посредством троса 30 и опоры 31 прикреплен груз 32. На кронштейнах 33 установлен механизм развода оправок 34, снабженный расстыковочным роликом 35 и связанный с механизмом расстыковки 11 шатуном 36. Механизм расстыковки 11 снабжен рычагом 27 с роликом 38. Упоры 18 и 25 состоят из зажимов 39 и роликов 40. Датчик 20 положения торца оправки 1 соединен с грузом 41 через трос 42 и упор 43. Подвод воздуха в пневмоцилиндры 44 механизмов расстыковки 11 и развода 34 оправок 1 осуществляется от пневмораспределителей 45 и 46 при набегании на кулачки 47 и 48. Конструкция оправок 1 предусматривает наличие в местах реза эластичных колец 49.

Устройство работает следующим образом.

Поступившие в зону стыка оправки 1 устройством стыковки 2 подаются в узел транспортировки 3, который перемещает и вращает их с заданной скоростью в зону

намотки, где производится формование изделия с укладчика 5 длинномерного материала. Намотанные оправки 1 поступают в полимеризаторы 6, затем в тормозной механизм 7 и устройство разрезки и сброса 8

0 труб. Тормозной механизм 7 предусмотрен для торможения оправок 1 в процессе передвижения, чтобы исключить их расстыковку. Механизм отрезки и сброса 8 содержит каретку 9 продольного хода, на которой за

5 креплена штанга 12, которая другим концом установлена, в опоре 19. На штзнге 12 установлен датчик 20 положения торца оправки 1 с возможностью перемеицения по штанге 12. В исходном положении датчик 20 удерживается грузом 41 через упор 43 и трос 42, Когда оправка 1 с намотанной оболочкой поступает в устройство разрезки и сброса 8, то по мере передвижения она доходит до датчика 20 и начинает его двигать по штанге

5 12. При движении датчика 20 по штанге 12 установленный нз оси 22 кулачок 21 упирается в упор 18 и начинает его перемещать. Так как упор 18 зажат зажимом 39 на тяге 17, то вместе с ним движется тяга 17 и тянет

0 за собой каретку 9 продольного хода. Упор 18 выставлен с таким расчетом, что, когда в него упрется кулачок 21, механизм резки 10 и расстыковочный ролик 35 находятся в это время напротив места реза трубы на оправке 1. Щуп 27, двигаясь по копиру 28, кулачку 29, подводит механизм резки 10 к оправке 1 и производится отрезка. Отрезав оболочку, механизм резки 10 по кулачку 29 отводится от оправки 1. В это время кулачок 21 доходит до упора 25 и, набегая на него, поворачивается относительно оси 22 и выходит из контакта с упором 18. Под действием груза 32 каретка 9 продольного хода возвращается в исходное положение. Когда под действием оправки 1 датчик 20 с кулачком 21 доходят до следующего упора 18 процесс отрезки повторяется.

Последний рез производится в зоне стыковки оправок 1. В этом случае датчик 20

0 положения торца оправки 1 упирается в упор 23, зафиксированный на штанге 12, и за ней тянется каретка 9 продольного хода. Производится разрезка оболочки, как в предыдущих случаях. При дальнейшем движении каретки 9 пневмораспределитель 45 набегает на кулачок 47, воздух подается в пневмоцилиндр 44 механизма расстыковки 11. Расстыковочный ролик 35 подается в разрез оболочки и раздвигает оправки 1. При движении ролика 35 шатун 36 поворачивает механизм 34 развода оправок 1 на осях кронштейна 33. С механизмом 34 развода поворачивается рычаг 37 и вводит ролик 38 в зазор между оправками 1.

От ролика 35 через переходник 15, толкатель 14, серьгу 13 поворачивается вокруг собственной оси штанга 12, а с ней датчик 20 положения торца оправки 1 выходит из контакта с оправкой 1.

В это время пневмораспределитель 45 набегает на кулачок 48. Подается воздух в пневмоцилиндр 44 механизма развода 34, кулачок 38 отводит отрезанную оправку 1с трубой в зону сброса, где она передается в накопитель 26, при этом пневмораспределители 45 и 46 сходят с кулачков 47 и 48, а механизмы расстыковки 11 и развода 34 возвращаются в исходное положение. Штанга 12 поворачивается в исходное положение, а под действием груза 41 датчик 20 положения торца оправки 1 возвращается назад и ждет подхода следующей оправки 1, при подходе торца которой к датчику 20 процесс повторяется.

Таким образом, данное устройство производит намотку оболочки и разрезку ее на разномерные отрезки на оправке сразу на

намоточном оборудовании, что расширяет его функциональные возможности за счет изготовления разномерных отрезков на одной оправке в процессе формования изделия.

Формул а изобретения Устройство для намотки оболочки из полимерного материала, содержащее стыкуемые оправки,смонтированные на станине механизм образования трубы, узел ее транспортирования, устройство для отрезки трубы, установленное на каретке продольного хода, оснащенной штангой с датчиком положения конца оправки и механизмом его поворота, отли(ающееся тем, что, с целью расширения функциональных возможностей за счет изготовления разномерных изделий, оно снабжено расположенными по обе стороны штанги направляющими с регулируемыми упорами и профильным кулачком, закрепленным с возможностью взаимодействия с упорами на датчике положения торца оправки, подвижно установленном на штанге и соединенном возвратной тягой с грузом, причем одна направляющая закреплена на станине, а другая - на каретке продольного хода.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для непрерывного изготовления труб из полимерного материала | 1986 |

|

SU1361008A1 |

| Устройство для непрерывного изготовления труб из полимерного материала | 1980 |

|

SU925651A1 |

| Устройство для непрерывного изготовления труб из полимерного материала | 1985 |

|

SU1303432A1 |

| Устройство для непрерывного изготовления труб из полимерного материала | 1977 |

|

SU729076A1 |

| Способ изготовления однослойных электрических катушек и устройство для его осуществления | 1985 |

|

SU1589328A1 |

| Устройство для групповой намотки секций рулонных конденсаторов | 1977 |

|

SU660110A1 |

| Устройство для намотки секций рулонных конденсаторов | 1984 |

|

SU1265866A1 |

| Устройство для намотки секций рулонных конденсаторов | 1979 |

|

SU866597A1 |

| Автомат для изготовления электрических катушек | 1977 |

|

SU736189A2 |

| Устройство для закрепления секций рулонных конденсаторов липкой лентой | 1983 |

|

SU1157582A1 |

Изобретение относится к оборудован1

фиг, 2

Bud

фи9.3

П г/ 2Q

4г 9f 43

« J5 Jff J 7

5

47 ;j

Bad Б 5

4 47

«/

3

33

Ю

31

/

J2

{/ASJ59 r-г П / Ц-.Л и -L. V Фиг.8 Фиг:6 V)

20

ФагЗ

Фиг.Ю

| Устройство для непрерывного изготовления труб из полимерного материала | 1977 |

|

SU729076A1 |

| Солесос | 1922 |

|

SU29A1 |

| Шеститрубный элемент пароперегревателя в жаровых трубках | 1918 |

|

SU1977A1 |

Авторы

Даты

1992-02-15—Публикация

1988-06-07—Подача