Изобретение относится к устройствам для изготовления изделий из композиционного материала методом намотки.

Целью изобретения является повышение производительности за счет механизации процессов резки, расклинивания и разведения оправок.

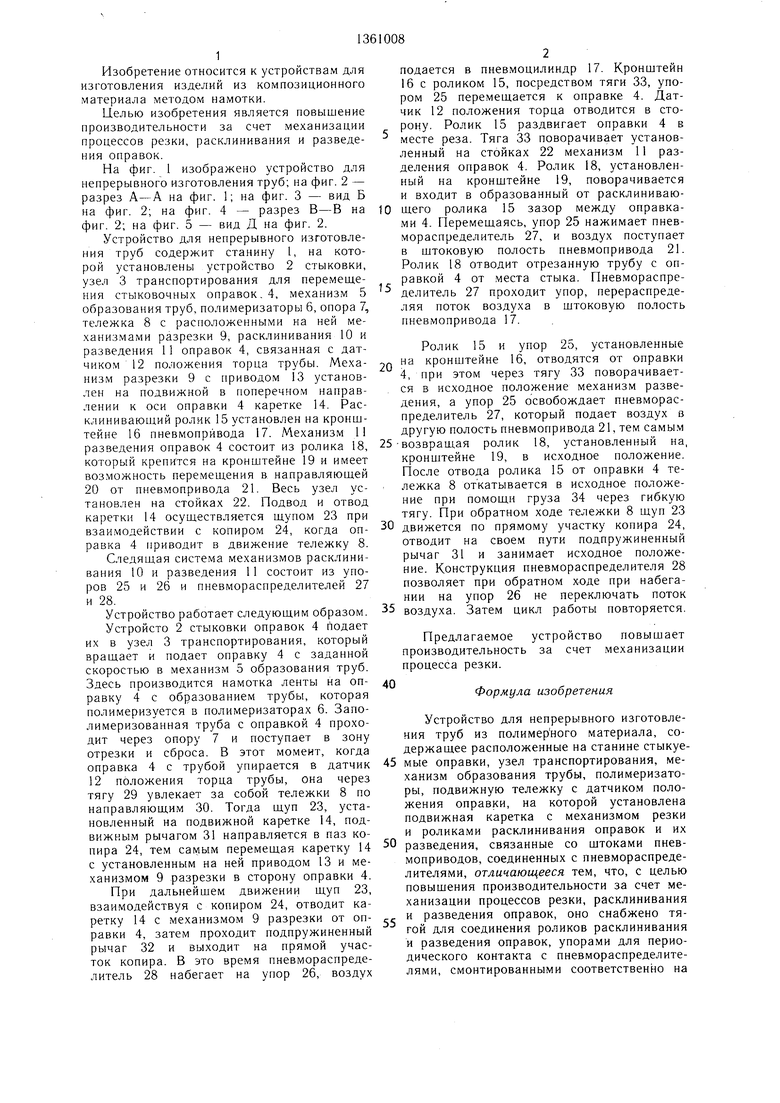

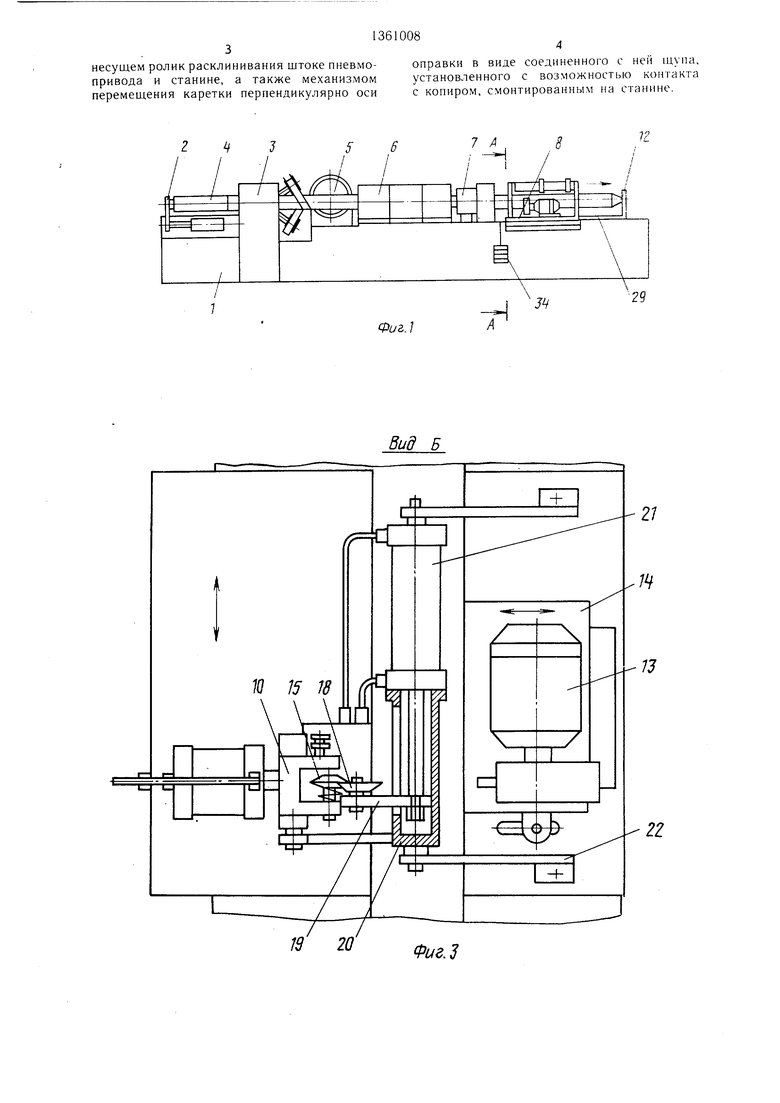

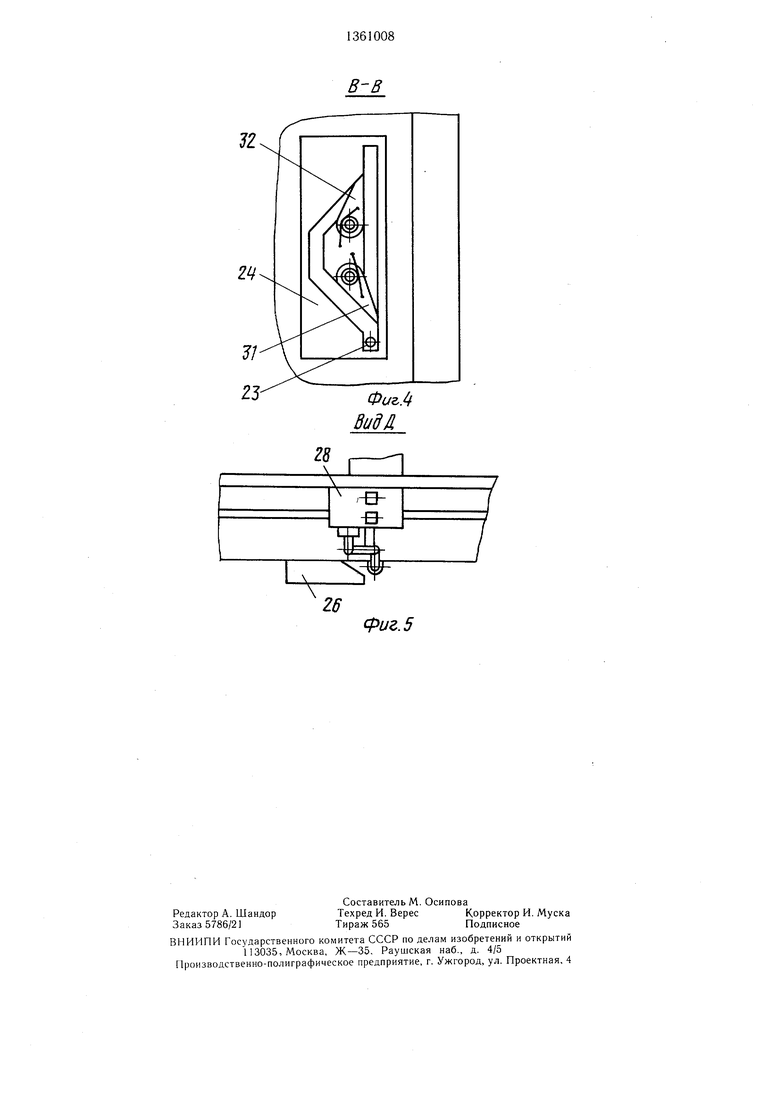

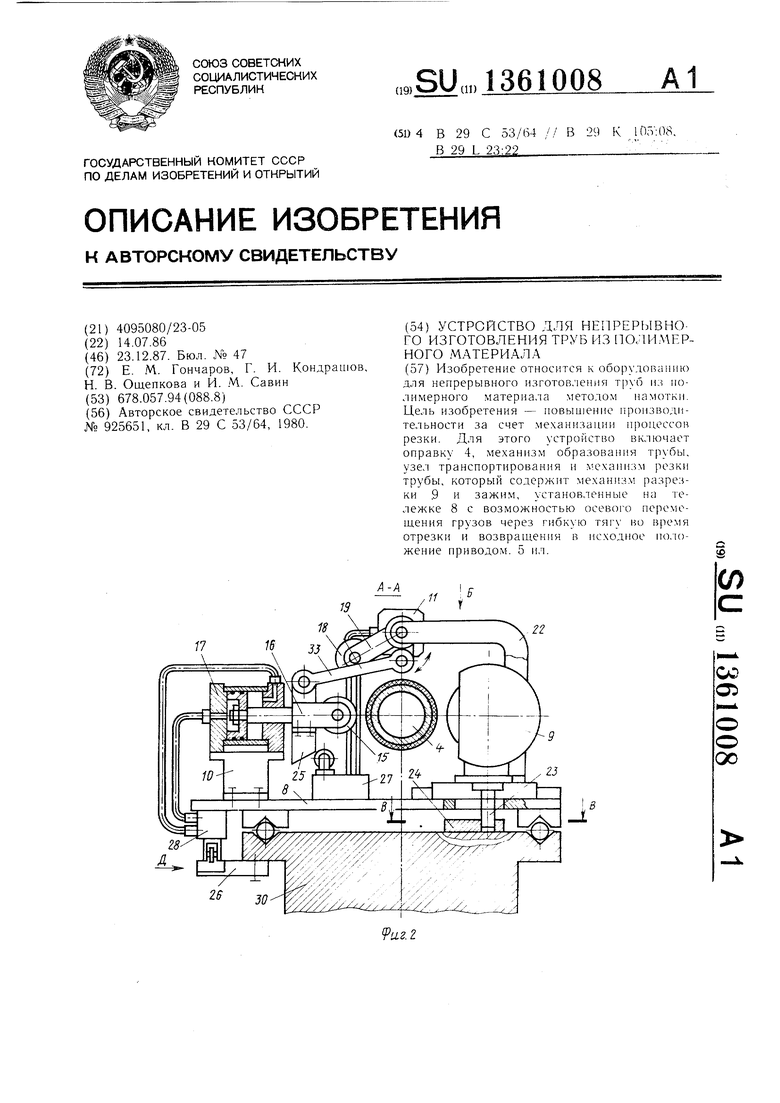

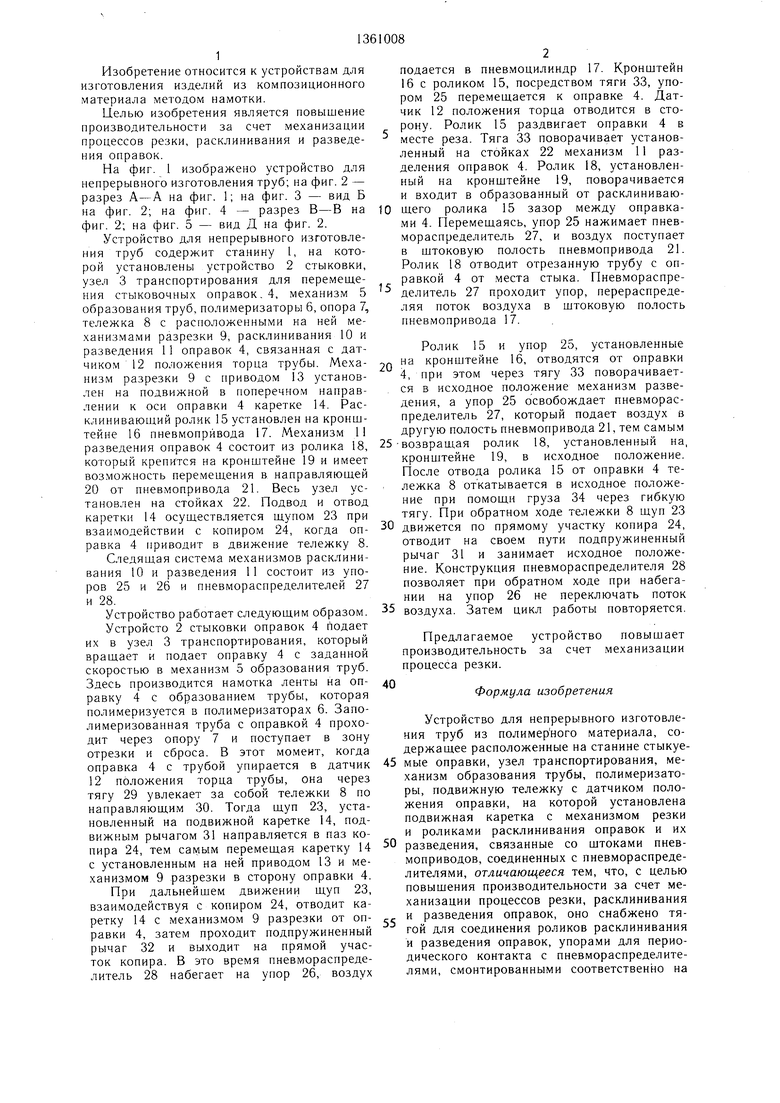

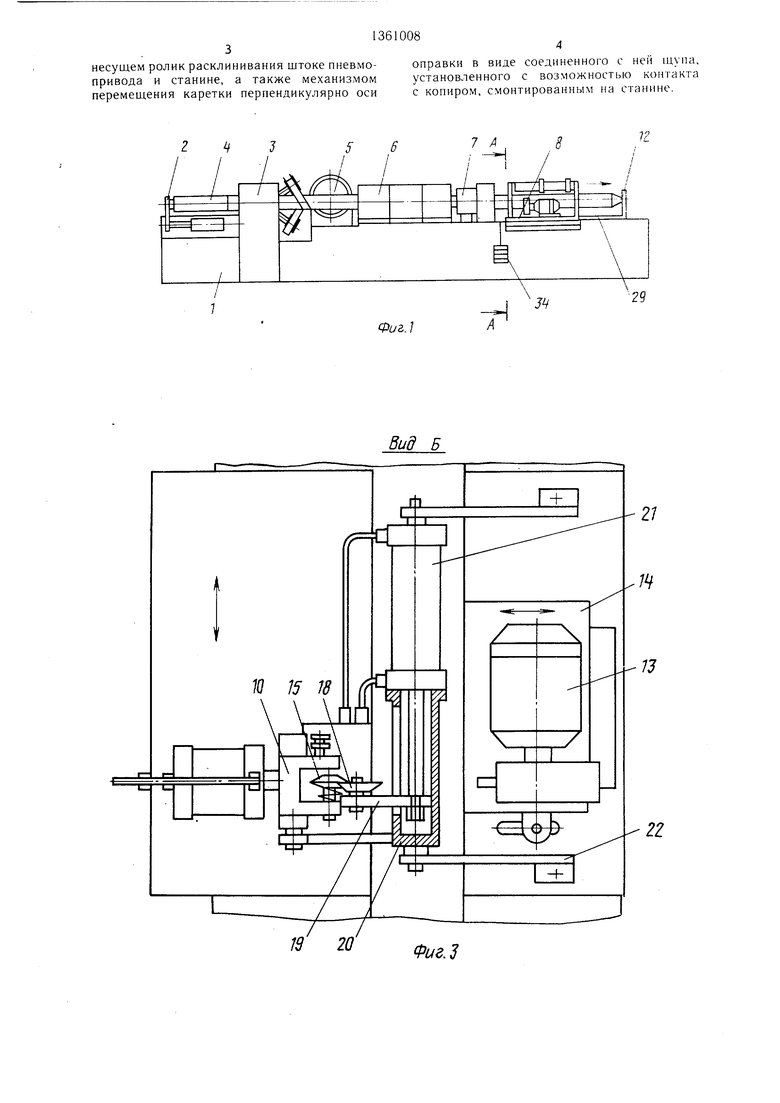

На фиг. 1 изображено устройство для непрерывного изготовления труб; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - вид Б на фиг. 2; на фиг. 4 - разрез В-В на фиг. 2; на фиг. 5 - вид Д на фиг. 2.

Устройство для непрерывного изготовления труб содержит станину 1, на которой установлены устройство 2 стыковки, узел 3 транспортирования для перемеще10

подается в пневмоцилиндр 17. Кронштейн 16 с роликом 15, посредством тяги 33, упором 25 перемещается к оправке 4. Датчик 12 положения торца отводится в сторону. Ролик 15 раздвигает оправки 4 в месте реза. Тяга 33 поворачивает установленный на стойках 22 механизм 11 разделения оправок 4. Ролик 18, установленный на кронштейне 19, поворачивается и входит в образованный от расклинивающего ролика 15 зазор между оправками 4. Перемещаясь, упор 25 нажимает пнев- мораспределитель 27, и воздух поступает в штоковую полость пневмопривода 21. Ролик 18 отводит отрезанную трубу с оправкой 4 от места стыка. Пневмораспрестыковочных оправок. 4, механизм 5 делитель 27 проходит упор, перераспредения

образования труб, полимеризаторы 6, опора 7, тележка 8 с расположенными на ней механизмами разрезки 9, расклинивания 10 и разведения 11 оправок 4, связанная с датчиком 12 положения торца трубы. Механизм разрезки 9 с приводом 13 установлен на подвижной в поперечном направлении к оси оправки 4 каретке 14. Рас- клиниваюндий ролик 15 установлен на кронштейне 16 пневмопривода 17. Механизм

ляя поток воздуха пневмопривода 17.

в штоковую полость

20

Ролик 15 и упор 25, установленные на кронштейне 16, отводятся от оправки 4, при этом через тягу 33 поворачивается в исходное положение механизм разведения, а упор 25 освобождает пневморас- пределитель 27, который подает воздух в другую полость пневмопривода 21, тем самым

разведения оправок 4 состоит из ролика 18, 25-возвращая ролик 18, установленный на

который крепи тся на кронштейне 19 и имеет возможность перемещения в направляющей 20 от пневмопривода 21. Весь узел установлен на стойках 22. Подвод и отвод каретки 14 осуществляется щупом 23 при

кронштейне 19, в исходное положение. После отвода ролика 15 от оправки 4 тележка 8 откатывается в исходное положение при помощи груза 34 через гибкую тягу. При обратном ходе тележки 8 щуп 23

взаимодействии с копиром 24, когда оп- 30 движется по прямому участку копира 24,

равка 4 приводит в движение тележку 8. Следящая система механизмов расклинивания 10 и разведения 11 состоит из упоров 25 и 26 и пневмораспределителей 27 и 28.

отводит на своем пути подпружиненный рычаг 31 и занимает исходное положение. Конструкция пневмораспределителя 28 позволяет при обратном х-оде при набегании на упор 26 не переключать поток

Устройство работает следующим образом. 35 воздуха. Затем цикл работы повторяется. Устройсто 2 стыковки оправок 4 подает

их в узел 3 транспортирования, который вращает и подает оправку 4 с заданной скоростью в механиз.м 5 образования труб. Здесь производится намотка ленты на оправку 4 с образованием трубы, которая полимеризуется в полимеризаторах 6. Запо- лимеризованная труба с оправкой 4 проходит через опору 7 и поступает в зону отрезки и сброса. В этот момент, когда

40

Предлагаемое устройство повышает производительность за счет механизации процесса резки.

Формула изобретения

Устройство для непрерывного изготовления труб из полимер ного материала, содержащее расположенные на станине стыкуеханизм образования трубы, полимеризаторы, подвижную тележку с датчиком положения оправки, на которой установлена подвижная каретка с механизмом резки и роликами расклинивания оправок и их

оправка 4 с трубой упирается в датчик 45 мые оправки, узел транспортирования, ме- 12 положения торца трубы, она через тягу 29 увлекает за собой тележки 8 по направляющим 30. Тогда щуп 23, установленный на подвижной каретке 14, подвижным рычагом 31 направляется в паз копира 24, тем самым перемещая каретку 14 разведения, связанные со штоками пнев- с установленным на ней приводом 13 и механизмом 9 разрезки в сторону оправки 4. При дальнейшем движении щуп 23, взаимодействуя с копиром 24, отводит каретку 14 с механизмом 9 разрезки от оп- с равки 4, затем проходит подпружиненный рычаг 32 и выходит на прямой участок копира. В это время пневмораспреде- литель 28 набегает на упор 26, воздух

моприводов, соединенных с пневмораспреде- лителями, отличающееся тем, что, с целью повыщения производительности за счет механизации процессов резки, расклинивания и разведения оправок, оно снабжено тягой для соединения роликов расклинивания и разведения оправок, упорами для периодического контакта с пневмораспределите- лями, смонтированными соответственно на

0

подается в пневмоцилиндр 17. Кронштейн 16 с роликом 15, посредством тяги 33, упором 25 перемещается к оправке 4. Датчик 12 положения торца отводится в сторону. Ролик 15 раздвигает оправки 4 в месте реза. Тяга 33 поворачивает установленный на стойках 22 механизм 11 разделения оправок 4. Ролик 18, установленный на кронштейне 19, поворачивается и входит в образованный от расклинивающего ролика 15 зазор между оправками 4. Перемещаясь, упор 25 нажимает пнев- мораспределитель 27, и воздух поступает в штоковую полость пневмопривода 21. Ролик 18 отводит отрезанную трубу с оправкой 4 от места стыка. Пневмораспре делитель 27 проходит упор, перераспределяя поток воздуха пневмопривода 17.

в штоковую полость

20

Ролик 15 и упор 25, установленные на кронштейне 16, отводятся от оправки 4, при этом через тягу 33 поворачивается в исходное положение механизм разведения, а упор 25 освобождает пневморас- пределитель 27, который подает воздух в другую полость пневмопривода 21, тем самым

возвращая ролик 18, установленный на

кронштейне 19, в исходное положение. После отвода ролика 15 от оправки 4 тележка 8 откатывается в исходное положение при помощи груза 34 через гибкую тягу. При обратном ходе тележки 8 щуп 23

движется по прямому участку копира 24,

отводит на своем пути подпружиненный рычаг 31 и занимает исходное положение. Конструкция пневмораспределителя 28 позволяет при обратном х-оде при набегании на упор 26 не переключать поток

воздуха. Затем цикл работы повторяется.

35 воздуха. Затем цикл работы повторяется.

40

Предлагаемое устройство повышает производительность за счет механизации процесса резки.

Формула изобретения

Устройство для непрерывного изготовления труб из полимер ного материала, содержащее расположенные на станине стыкуеханизм образования трубы, полимеризаторы, подвижную тележку с датчиком положения оправки, на которой установлена подвижная каретка с механизмом резки и роликами расклинивания оправок и их

мые оправки, узел транспортирования, ме- разведения, связанные со штоками пнев-

мые оправки, узел транспортирования, ме- разведения, связанные со штоками пнев-

моприводов, соединенных с пневмораспреде- лителями, отличающееся тем, что, с целью повыщения производительности за счет механизации процессов резки, расклинивания и разведения оправок, оно снабжено тягой для соединения роликов расклинивания и разведения оправок, упорами для периодического контакта с пневмораспределите- лями, смонтированными соответственно на

несущем ролик расклинивания штоке пневмопривода и станине, а также механизмом перемещения каретки перпендикулярно оси

оправки в виде соединенного с ней щупа, установленного с возможностью контакта с копиром, смонтированным на станине.

г J

Фиг.1

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для намотки оболочки из полимерного материала | 1988 |

|

SU1712178A1 |

| Устройство для непрерывного изготовления труб из полимерного материала | 1980 |

|

SU925651A1 |

| Устройство для непрерывного изготовления труб из полимерного материала | 1977 |

|

SU729076A1 |

| Устройство для непрерывного изготовления труб из полимерного материала | 1985 |

|

SU1303432A1 |

| Автомат для приварки к торцам труб элементов соединительной арматуры | 1974 |

|

SU640830A1 |

| Волочильный стан для волочения труб на длинной оправке | 1972 |

|

SU450612A1 |

| Многопозиционная машина для бесшвейного скрепления предварительно зажатых в контейнеры книжных блоков | 1958 |

|

SU119866A1 |

| Механизм смены оправок автоматического трубопрокатного стана | 1974 |

|

SU505458A1 |

| Установка лакирования стержней | 1988 |

|

SU1641454A1 |

| Линия для непрерывного изготовления стеклопластиковых труб | 1975 |

|

SU732143A1 |

Изобретение относится к оборудованию для непрерывного изготов.чения T|:iy6 из но- лимерного материала методом намотки. Цель изобретения - повьиление ироизводи- тельности за счет .механизации нроцессон резки. Для этого устройство включает оправку 4, механизм образования трубы, узел транспортирования и ме.хапизм резки трубы, который содержит механизм разрезки .9 и зажим, установленные на тележке 8 с возможностью осевого перемещения грузов через гибкую тягу во 5ремя отрезки и возвращения в ис.ходное положение приводом. 5 ил. (Л 22 со Oi о о оо

Вид Б

13 20

Фиг.

Фиг.

Bud/L

.

Фиг. 5

| Устройство для непрерывного изготовления труб из полимерного материала | 1980 |

|

SU925651A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1987-12-23—Публикация

1986-07-14—Подача