Изобретение относится к получению огнеу1 орного защитного покрытия на поверхности металла и может быть использовано для защиты поверхности горелок-форсунок котлов ТЭЦ от абразивного воздействия угольной пыли при температуре более 1000°С, а также для защиты другого оборудования, работающего в аналогичных условиях.

Известен способ получения износостойкого покрытия для защиты оборудования от абразивного износа, включа- 19ЩИЙ нанесение на защищаемую поверхность композиции, состоящей 113 бакелитового лака и абразивного порошка с высокой твердостью, с последующей термообработкой 1.

К недостаткам указанного защитного покрытия относится его незначительная жаропрочность, поэтому 9ТО нельзя использовать при температурс1Х Bfcjme 200°С.

Наиболее близок к предлагаемому по технической сущности и достигаемому положительному эффекту способ получения жаропрочного защитного покрытия, включающий нанесение на защищаемую поверхность намазываниэм, распылением или окунанием состава, содержащего 25%-ный раствор

монофосфата алюминия (100 вес.ч.) и порошка карбида кремния с размером зерен менее 3 мкм (40 вес.ч.) с последующей термообработкой при 2 .

Однако покрытия, получаекие. известным способом, характеризуются недостаточной жаропрочностью, не позволяющей эксплуатировать обо10рудование с таким покрытием выше 1000°С, так как при более высоких температурах карбид кремния окисляется и разрушается.

Кроме того, материал покрытия

15 подвержен разупрочнению в интервале температур БОО-ТОО С, в связи с чем при этих температурах не обеспечивается достаточной абразиво устойчивости, а карбид кремния яв-20ляется дефицитным материалом.

Цель изобретения - повышение долговечности покрытия в условиях высокотемпературного абразивного воздействия.

25

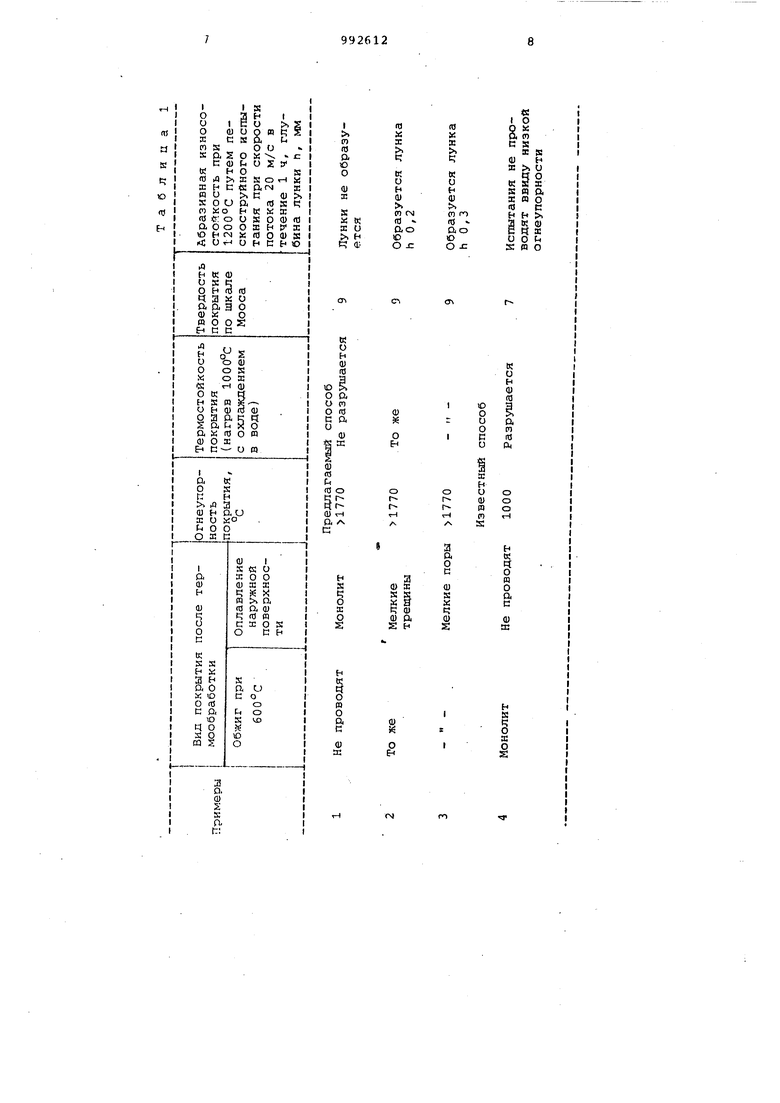

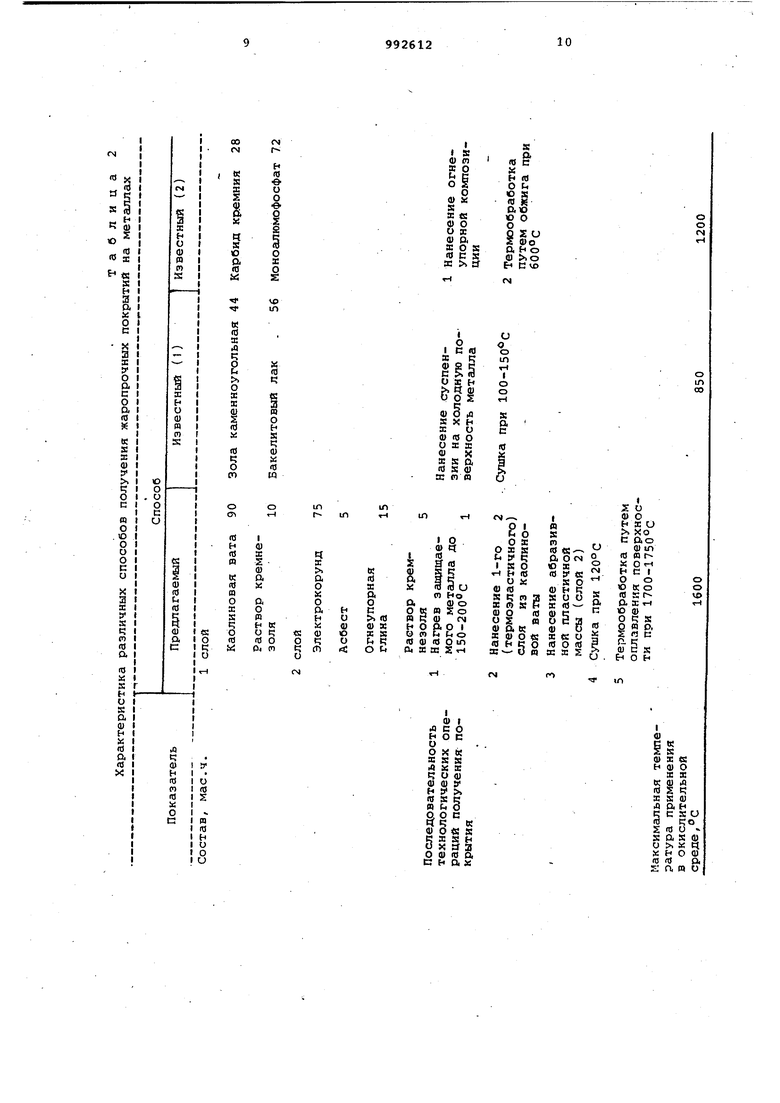

Поставленная цель достигается тем, что согласно способу, включающему нанесение огнеупорной массы и термообработку, перед нанесением огнеупорной массы нагретую до 15030 .20,0с поверхность покрывают огнеупорным волокнистым материалом, про питанным раствором связующего, а после термообработки оплавляют поверхность огнеупорной массы. В качестве связующего для пропитки волокнистого материала и в со ставе огнеупорной массы может быть использован коллоидный раствор золя кремниевой кислоты. Для повьтшения долговечности покрытия может быть использована плас тичная масса на основе электрокорунда. . Сущность, предлагаемого способа заключается в следующем. Предварительный нагрев поверхности защищаемого металла до 150-20 обеспечивает улуаяение адгезии воло нистого огнеупорного материала, про питанного раствором золя кремниевой кислоты вследствие испарения влаги и полимеризации образующегося при этом аморфного кремнезема, созданзщего контактное сцепление металла и .волокнистого материала. Применение волокнистого материал необходимо для того, чтобы обеспечить снятие внутренних напряжений на границе разнородных материалов металл-огнеупорная композиция вслед ствие высокой эластичности огнеупо ных волокон. Золь кремниевой кислотгл применяют в связи с высоким химическим сро ством к огнеупорным,материалам и от сутствием отрицательного воздейстВИЯ на свойства. orEieynopnoro покрытия . Электрокорунд noBFJuaeT устойчивость к высокой температуре и абразивному износу, так как он сочетает в себе весьма высокую твердость, ог неупорность и устойчивость ic газово среде любого состава. В процессе оплавления поверхност огнеупорной массы происходит перекристаллизация зерен электро.корунда через жидкую фазу с образованием ед ного кристаллического сростка, придающему поверхности пок1эытия монолитность, твердость, прочность и вы сокую плотность. Предлагаег/ий способ обеспечивает формирование высокоизносоустойчивой структуры защитного покрытия, обуславливающей повышение долгов.ечност покрытия в условиях высокотемпературного абразивного износа. Пример 1. Огнеупорный тканый материал из каолиновой ваты про питывают коллоидным раствором золя кремниевой кислоты и наклеивают на нагретую до 200°С гладкую поверхность трубы из нержавеющей сталир после чего намазывают огнеупорную . пластичную массу, %: электрокорунд (фракции менее 0,1 мм) 75; огнеупор ная глина 15, асбест 5, коллоидный раствор золякремниевой кислоты (концентрация SiOj 200 г/л) 5, Толщина слоя огнеупорной массы 10-15 мм. После нанесения огнеупорной массы проводят сушку при в течение 15 ч с предварительной выдержкой при комнатной температуре в течение суток. После завершения сушки оплавляют наружную поверхность покрытия с помощью газовой горелки при температуре , равной огнеупорности Массы. Оплавленный слой охлаждают на воздухе до 20°С. Пример 2. Процесс ведут аналогично примеру 1, только после сушки слоя огнеупорной массы оплавление наружной поверхности не проводят. Пример 3. На гладкую поверхность трубы из нержавеющей стали сразу намазывают огнеупорную пластичную массу, после чего ее сушат при 120°С в течение 15 ч с предварительной выдержкой при комнатной температурев течение суток. После сушки наружную поверхность покрытия оплавляют. Таким образом, отсутствует операция наклеивания огнеупорного волокнистого материала на нагретую поверхность. Пример 4. На гладкую поверхность трубы из нержавеющей стали наносят абразивный дисперсный состав, вес,ч.: 25%-ный раствор монофосфа-. та алюминия 100; порошок карбида кремния с размером зеренменее 3 мкм 40. После сушки при 120°С в течение суток производят обжиг в печи при 600°С. Оплавление поверхности не производят. В табл. 1 приведены физико-механические характеристики защитных покрытий. Увеличение содержания о.гнеупорной глины и асбеста в составе огнеупорной массы приводит к трещинообразованию и пористости покрытия во врег-ш: термообработки. С целью изучения влияния предлагаемого способа на свойства покрытий, изготовленных из известных материалов, проведено экспериментальное исследование покрытий, изготовленных по предлагаемому способу из каменноугольной золы (44%) и бакелитового лака (56%) и смеси карбида кремния (38%) с моноалюмофосфатом (72%). При изготовлении покрытий из указанных материалов предварительно нагревают защищаегтую металлическую поверхность до 170 С, на нее наносят термоэластичный (первый) слой, состоящий из каолиновой ваты (90%) и раствора кремнезема плотностью 1,27 г/см. После этого на поверхность первого слоя каолиновой ваты наносят рабочие слои 2, су.шат их при 120°С в течение суток с последующим оплавлением при (масса 2) и (масса 3).

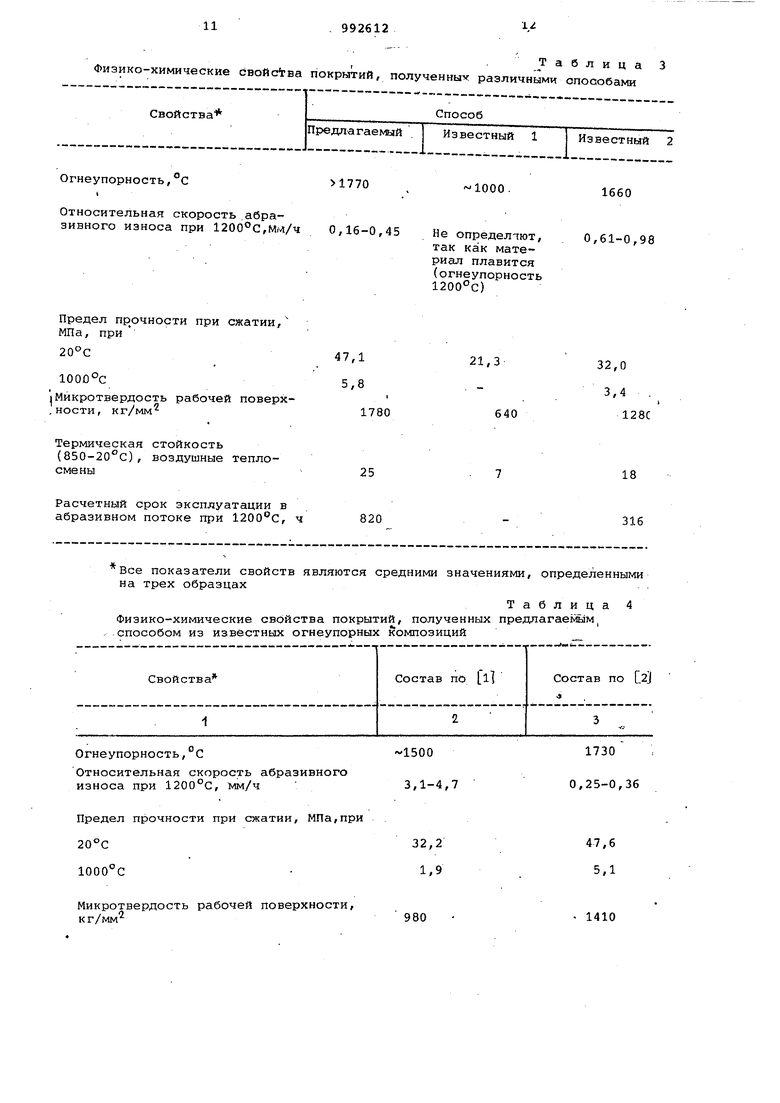

Результаты исследования физико-химических свойств полученных покрытий приведены в табл.4, из данных которой г видно, что реализация предлагаемого способа позволяет резко улучшить качество покрытий из известных масс. Так, огнеупорность возрастает на ISO-SOO C, предел прочности при .ежа- .л тин и термическая, стойкость повьашаются в 1,5 раза, а расчетная долговечность увеличивается более чем в два раза.

Существенные улучшения качества . покрытия определяются резким снижением (примерно в три раза) скорости высокотемпературного абразивного износа (см, табл. 2 и 3 ) масс 2 и 3 в случае их изготовления предлагаемым способом в результате оплавления ра- 20 бочей поверхности. О высокой эффективности предлагаемого способа особенно свидетельствует коренное улучшение физико-химических свойств покрытия, изготовленного из массы 2. 25

При этом из легкоплавкой композиции (огнеупорность 1000°С) удалось получить огнеупорное покрытие (огнеупорность 1500°с) с расчетным сроком эксплуатации в высокотемпературном 30 абразивном потоке 140 ч.

Как показало петрографическое исследование, коренное улучшение свойств покрытий, изготовленных из известных материалов предлагаемым способом, до- 35 стигается в основном благодаря нанесению термоэластичного огнеупорного слоя из коалиновой ваты и раствора кремнезоля . (слой 1), наносимых на предварительно нагретую поверхность 40 защищаемого металла. При этом после нанесения рабочего слоя (слой 2) и последующего оплавления существенно

повышается как огнеупорность двухслойной композиции, так и высокотемпературная образивность всего покрытия.

Таким образом, повышение долговечности покрытий различного состава, полученных предлагаемым способом, достигается путем использования оптимальной технологии изготовления покрытий : характера операций, их последовательности и режимов проведения. При этом наилучшие показатели имеют покрытия, полученные из предлагаемой композиции (каолиновая вата, кремнезоль, электрокорунд, асбест, огнеупорная глина).

Предлагаемый способ позволяет существенно улучшить эксплуатационные свойства жаропрочного покрытия на поверхности металла: высокотемпературную абразивоустойчивость, огнеупорность, термическую стойкость.

Путем улучшения термофизических свойств покрытий реализация предлагаемого способа получения защитного покрытия на поверхности металла дает возможность значительно повысить срок эксплуатации ответственных металлических устройств и деталей, работающих в условиях воздействия температур и абразивных потоков твердых частиц; увеличить производительность теплотехнических агрегатов,атакже использовать широкодоступное оборудование и сравнительно широко распространенные материалы, выпускаемые серийно отечественной промышленностью .

Промышленное внедрение предлагаемого способа получения жаропрочного покрытия на поверхности металла только на одном предприятии позволит получить около 150 тыс.руб. в год.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения защитного покрытия на металлической поверхности, контактирующей с расплавленным цветным металлом | 1990 |

|

SU1784660A1 |

| Способ изготовления огнеупорного покрытия | 1989 |

|

SU1701710A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ВЫСОКОТЕМПЕРАТУРНОГО КРЕМНИЙСОДЕРЖАЩЕГО ЗАЩИТНОГО ПОКРЫТИЯ НА ЖАРОПРОЧНЫХ КОНСТРУКЦИОННЫХ МАТЕРИАЛАХ | 2010 |

|

RU2437961C1 |

| Композиция для формирования шликерного безобжигового защитного от окисления покрытия | 2022 |

|

RU2781263C1 |

| ЖИДКАЯ ОГНЕУПОРНАЯ КОМПОЗИЦИЯ | 2012 |

|

RU2515144C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХТВЕРДЫХ ИЗНОСОСТОЙКИХ ПОКРЫТИЙ С НИЗКИМ КОЭФФИЦИЕНТОМ ТРЕНИЯ | 2019 |

|

RU2718793C1 |

| РАДИОПРОЗРАЧНОЕ ЗАЩИТНОЕ ПОКРЫТИЕ ИЗДЕЛИЙ ИЗ КЕРАМИКИ, СИТАЛЛА, СТЕКЛОКЕРАМИКИ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2015 |

|

RU2604541C1 |

| Сырьевая смесь для изготовления высокотемпературного теплоизоляционного покрытия | 1985 |

|

SU1379281A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ОТЛИВОК ИЗ ЖАРОПРОЧНЫХ НИКЕЛЕВЫХ СПЛАВОВ | 2014 |

|

RU2572925C1 |

| Способ изготовления абразивных инструментов | 1982 |

|

SU1024253A1 |

н Ч

О

X

о

и о

ft с

ф

о:

я

Ф х

t; ш

0) Р

S н

Н

К

а: ё

Физико-химические свойства покротий, полученных

Свойства

Пре дла

Огнеупорность,°С

1770

Относительная скорость .абразивного износа при 1200°С,Мм/ч 0,16-0,45

Предел пр очности при сжатии, МПа, при Огнеупорность,

Относительная скорость абразивного

износа при , мм/ч 3,1-4,7

Предел прочности при сжатии, МПа,при 20°С

1000°С

Микротвердость рабочей поверхности,

кг/мм

Таблица 3 различными способами

Способ

IИзвестный1I Известный2

1000

1660

0,61-0,98

1730 0,25-0,36

47,6

32,2

5,1 1,9

- 1410

980 Все показатели свойств являются средними значениями, определенными на трех образцах Физико-химические свсэйства покрытий, полученных предлагаеШм способом из известных огнеупорных композиций Таблица 4 13992612 /«1 Термическая стойкость (850-20С)г воздушные теплосмены Расчетный срок эксплуатации в абразивном потоке при , ч Все показатели свойств являются средними на трех образцах Формула изобретения 1. Способ получения огнеупорного защитного покрытия на поверхности металла, включающий нанесение огне,упорной массы и термообработку, отличающийся тем, что, с целью повышения долговечности покрытия в условиях высокотемпературного абразивного воздействия, перед нанесением огнеупорной массы нагретую до 150-200°С поверхность покрывают огнеупорным волокнистым материалом, пропитанным раствором связующего, а 14 Продолжение табл. 4 I 3 1231 140720 значениями, определёнными после термообработки оплавляют нанесенный состав. 20 2. Способ по п. 1, о т л и ч а гощ и и с я тем, что для пропитки волокнистого материала используют кол- лоидный раствор золя кремниевой кислоты, 25 Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 336339, кл. С 09 D 5/08, 1972.. JQ 2. Патент ФРГ 2434098, кл. С 23 F 7/08, 1976.

Авторы

Даты

1983-01-30—Публикация

1980-10-29—Подача