Настоящее изобретение относится к способу получения формованного огнеупорного изделия, прежде всего обожженного формованного огнеупорного изделия, для ванных стекловаренных печей согласно ограничительной части п. 1 формулы изобретения, а также к способу повышения спектрального коэффициента излучения у формованных огнеупорных изделий согласно ограничительной части п. 8 формулы изобретения.

Пламенные ванные стекловаренные печи представляют собой весьма энергоемкие высокотемпературные производственные установки, на которых необходимые для производства стекла сырьевые материалы нагревают сверху горелками до температур свыше 1450°C, которые при производстве известково-натриевого стекла достигают 1550°C, и таким путем расплавляют с образованием жидкого стекольного расплава (стекломассы). Передача тепла стекольному расплаву происходит при этом почти исключительно излучением непосредственно от пламени горелок, соответственно от газообразных продуктов сгорания, а также опосредованно через расположенную с горячей стороны поверхность огнеупорной футеровки, расположенную выше зеркала стекломассы в верхнем строении ванной печи (поверхность ее свода и боковых стенок) и служащую вторичной (дополнительной) поверхностью нагрева. При этом неизбежно происходит также взаимное тепловое облучение свода ванной печи и ее стенок и многократное отражение теплового излучения от свода ванной печи и ее стенок. Определяющими для теплопередачи являются при этом зависящие от длины волны и от температуры излучательные свойства участвующих в лучистом теплообмене основных компонентов рабочего пространства печи, т.е. излучательные свойства атмосферы в печи, огнеупорного материала и стекольного расплава. Описание стекловаренных печей можно найти, например, в книге  автора W. Trier (ISBN 3-540-12494-2).

автора W. Trier (ISBN 3-540-12494-2).

Поскольку огнеупорные материалы обладают избирательно-излучательными свойствами, характеристической величиной их лучеиспускательной способности является зависящий от длины волны и от температуры коэффициент излучения (коэффициент черноты), который требуется определять средствами измерительной техники. Для энергетического анализа, например для расчетов теплопередачи, необходим усредненный по всем длинам волн зависящий от температуры коэффициент общего излучения. Решающее значение при этом имеет диапазон длин волн от примерно 1 до 5 мкм, поскольку при температурах, преобладающих в ванных стекловаренных печах, на этот диапазон длин волн в соответствии с законом смещения Вина и законом излучения Планка приходится преобладающая часть передаваемой путем излучения энергии. Спектральные коэффициенты излучения зависят в первую очередь от химического и минералогического состава огнеупорного материала. Коэффициент излучения может принимать значения от 0 до 1, при этом последнее значение соответствует физическому идеальному состоянию (так называемому абсолютно черному телу).

Ванные стекловаренные печи для производства известково-натриевого стекла, которое по своей доле в совокупной стекольной продукции намного превосходит остальную стекольную продукцию, в их верхнем строении, прежде всего в их своде, футеруют плотными динасовыми кирпичами. Поскольку от огнеупорного материала для его применения в своде ванной печи при температурах порядка 1500-1600°C требуется наличие у него особо высоких термомеханических свойств, используют исключительно марки динасового кирпича с низким содержанием плавня и с содержанием SiO2 не менее 93%, обычно более 95%. Еще одна, технически важная причина использования динасовых кирпичей состоит в хорошей способности их компонентов к растворению в контакте со стекольным расплавом. В зоне механически явно менее нагруженных стенок используют также обладающие большей коррозионной стойкостью алюмо-циркониево-силикатные кирпичи (плавлено-литые АЦС-кирпичи или AZS-кирпичи), которые наряду с основными компонентами Al2O3 и ZrO2 содержат SiO2 в малом количестве примерно от 12 до 16%. При этом, однако, необходимо помимо прочего принимать во внимание опасность обусловленного условиями применения выделения стеклофазы из материала таких кирпичей, которая труднорастворима в стекольном расплаве и приводит к свилеобразованию или появлению иных пороков стекла. Обзорная информация о динасовых кирпичах и АЦС-материалах представлена, например, в справочнике "Handbook of Refractory Materials", под ред. G. Routsohka и H. Wuthnow (ISBN 978-3-8027-3162-4).

Для получения высокотеплопроводных динасовых кирпичей с крайне низкой пористостью из US 4183761 известно применение нитрида кремния (Si3N4, содержащего также Si2ON2) или карбида кремния (SiC) либо смеси обоих этих веществ с размером зерен менее 0,074 мм в количестве от 0,5 до 10 мас. % в качестве компонента шихты и проведение процесса обжига при температуре в пределах от 1200 до 1400°C с соблюдением весьма сложного температурного режима и поддержанием в печи совершенно особой атмосферы. Таким путем в процессе обжига огнеупоров обеспечивается полное превращение имеющего в силу необходимости очень мелкую зернистость нитрида и/или карбида с увеличением объема в SiO2, который заполняет поры матрицы и приводит тем самым к образованию более плотной структуры огнеупорного кирпича. Получаемые в соответствии с этой патентной публикацией кирпичи по своему химико-минералогическому составу и по своим излучательным свойствам соответствуют традиционным динасовым кирпичам. Однако применение высокотеплопроводных динасовых кирпичей в ванной стекловаренной печи, прежде всего в ее своде, крайне контрпродуктивно с теплотехнической точки зрения, поскольку в этом случае при остающейся в остальном неизменной конструкции изоляции свода возросли бы теплопотери, а при использовании подобных кирпичей невозможно добиться улучшения излучательных свойств.

Однако с точки зрения теплопередачи существенный недостаток, связанный с использованием таких огнеупорных материалов, как динас (кремензем) и АЦС, состоит в том, что их коэффициент общего излучения, как известно, значительно снижается с повышением температуры. Очевидно, что с улучшением излучательных свойств огнеупорной футеровки в верхнем строении печи интенсифицируется передача тепла стекольному расплаву излучением, связанное с чем преимущество состоит в возможности добиться экономии энергии и/или в возможности повысить производительность.

Поэтому с данной целью уже было предложено снабжать обращенную к пламенному пространству (расположенную при применении с горячей стороны) поверхность огнеупорного материала покрытием, при условии, что такое покрытие имеет больший коэффициент излучения, чем огнеупорная основа (подложка). Такие покрытия (так называемые высокоизлучательные покрытия) состоят в основном из порошкообразного огнеупорного наполнителя (соответственно смеси наполнителей), по меньшей мере одного связующего и по меньшей мере одного порошкообразного средства с высоким коэффициентом излучения (высокоизлучательного средства). Покрытие в схожей по цвету консистенции распылением или намазыванием наносят тонким слоем на огнеупорную основу перед пуском ванной стекловаренной печи в эксплуатацию.

В US 6007873 предложено, например, высокоизлучательное покрытие, предназначенное для применения при температурах свыше 1000°C и состоящее из алюмофосфатсодержащего связующего и высокоизлучательной добавки в виде оксидов редкоземельных элементов из числа церия и тербия в количестве от 5 до 75 мас. %. Подобные покрытия в целом имеют толщину в пределах от 10 до 250 мкм. В отличие от оксида церия (CeO2 и/или Ce2O3) высокоизлучательные средства в виде оксида хрома (Cr2О3) и карбида кремния (SiC) оказались при сравнительной оценке негодными для применения при температурах в пределах от 1400 до 1500°C в условиях протекающих при этом реакций. Никакие сведения о фактической лучеиспускательной способности содержащего оксид церия покрытия, а также об основе, на которую оно наносится, в указанной публикации не приводятся, а достигаемые эффекты указываются лишь косвенно как улучшение общей эффективности печи.

Из US 6921431 B2 известно теплозащитное покрытие ("thermal protective coating") помимо прочего для огнеупорных материалов, которое прежде всего должно также повышать коэффициент излучения у снабженной им основы и которое в пересчете на сухое вещество помимо прочего содержит в количестве от примерно 2 до примерно 20 мас. % одно или несколько высокоизлучательных средств, таких как гексаборид кремния (SiB4), карбид бора (В4С), тетраборид кремния (SiB4), карбид кремния (SiC), дисилицид молибдена (MoSi2), дисилицид вольфрама (WSi2), диборид циркония (ZrB2), хромит меди (Cr2Ce2O5) и оксиды металлов. Связующим служит коллоидный кремнезем и/или глинозем, а добавка стабилизатора, предпочтительно глинисто-минерального стабилизатора, в количестве от примерно 1,5 до примерно 5 мас. % должна повышать стойкость окончательно приготовленного раствора для нанесения покрытия (содержание твердого вещества от примерно 40 до примерно 70%) при хранении. Во избежание отслаивания покрытия его рекомендуется наносить с максимальной толщиной в высушенном состоянии от примерно 25,4 до 254 мкм, а в качестве оптимальной плотности слоя покрытия указываются значения в пределах от 150 до 200 г сухого вещества на квадратный метр поверхности основы. Такое покрытие должно отражать тепло при рабочих температурах вплоть до 3500°F (1926°C). Однако подтвержденные на достоверность сведения о лучеиспускательной способности или по меньшей мере сведения, подтверждающие функциональность, в данной публикации не приводятся.

В ходе производственной эксплуатации ванных стекловаренных печей с кампанией продолжительностью примерно от 8 до 14 лет огнеупорная футеровка в их верхнем строении вследствие значительных термических и коррозионных нагрузок, прежде всего в результате реакции с содержащими компоненты шихты и продукты испарений печными газами, подвергается в большей или меньшей степени коррозии, которая помимо прочего проявляется в постепенной эрозии (постепенном удалении) материала. Такая эрозия материала может у динасовых кирпичей, например, в своде печи достигать в общей сложности нескольких сантиметров. Вследствие этого срок службы тонкого, имеющего очень мелкую зернистость и поэтому обладающего невысокой коррозионной стойкостью покрытия весьма ограничен. Недостаточные механические свойства покрытия и/или плохое его сцепление с основой и/или недостаточная стойкость применяемого высокоизлучательного средства к окислению, равно как и обусловленные условиями применения реакции между покрытием и огнеупорной основой также оказывают крайне негативное влияние на срок службы покрытия. Особо следует отметить, что попадание материала покрытия в стекольный расплав уже в малых количествах приводит к появлению пороков стекла, когда химический состав покрытия существенно отличается от химического состава стекла.

Другая возможность по улучшению теплопередачи излучением в ванной стекловаренной печи известна из публикации DE 2814250 C2, согласно которой путем особого профилирования обращенной к внутреннему пространству поверхности огнеупорных блоков в верхнем строении печи должно достигаться увеличение теплоизлучающей поверхности. Для этого в огнеупорных блоках выполнены углубления пирамидальной или конической формы, которые своим наибольшим поперечным сечением, т.е. основанием, обращены к расположенной со стороны внутреннего пространства поверхности. Увеличенная лучеиспускающая поверхность и прежде всего также то обстоятельство, что указанные углубления должны действовать по типу отражателей, которые фокусируют излученную тепловую энергию, должны обеспечивать испускание теплового излучения в больших количествах со стороны верхнего строения печи в ее внутреннее пространство. Однако у такой огнеупорной футеровки преобладающая часть ее поверхности, обращенной внутрь пространства печи, по-прежнему, как и ранее, выполнена гладкой и однородной, из чего в соответствии с общими законами теплопередачи излучением можно сделать вывод о теоретически разве только незначительном улучшении общей лучеиспускательной способности. Не в последнюю очередь и по этой причине об эффективности такого типа профилирования поверхности в кругу специалистов высказываются, как и ранее, противоречивые мнения.

В DE 1261044 описан огнеупорный динасовый кирпич с высокой прочностью на скалывание и с высокой стойкостью к воздействию шлака (шлакоустойчивостью). Для достижения таких свойств кирпич наряду с карбидом кремния и кварцитом содержит TiO2 в количестве от 1 до 10 мас. %.

В GB 880582 A описан огнеупорный динасовый кирпич со связкой, который наряду с SiO2 содержит SiC и аммониевые соединения. Благодаря этому должна достигаться низкая пористость.

В основу настоящего изобретения была положена задача предложить способ получения формованного огнеупорного материала для верхнего строения ванных стекловаренных печей, каковой способ позволял бы получать кирпич с улучшенной теплоизлучательной способностью. Задача изобретения состояла далее в разработке способа, который позволил бы повысить спектральный коэффициент излучения у огнеупорных формованных изделий.

Указанные задачи решаются с помощью объектов, заявленных в независимых п.п. 1 и 8 формулы изобретения. В соответствующих зависимых пунктах формулы изобретения представлены различные предпочтительные варианты осуществления изобретения.

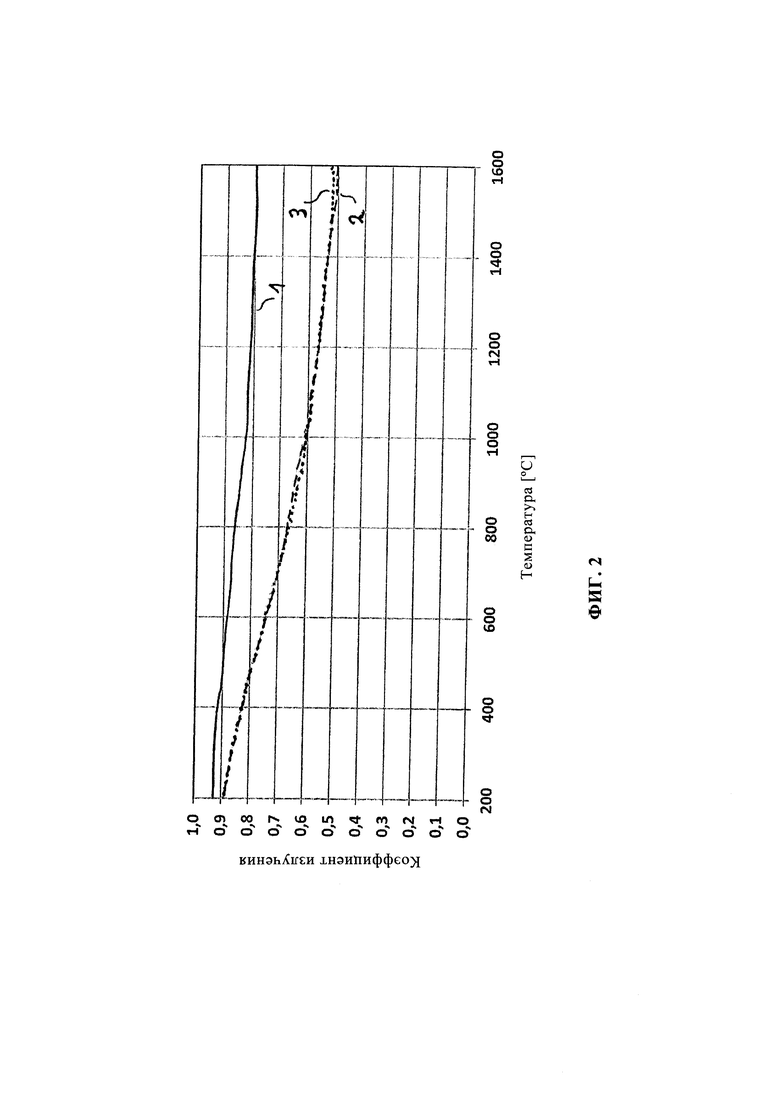

Ниже изобретение в качестве примера поясняется со ссылкой на прилагаемые к описанию графические материалы. При этом лучеиспускательная способность предлагаемого в изобретении формованного изделия (1) сравнивается с лучеиспускательной способностью традиционных материалов для футеровки верхнего строения ванных стекловаренных печей, а именно: динасового кирпича (2) и плавлено-литого АЦС-материала (3). На прилагаемых к описанию графических материалах, в частности, показано:

на фиг. 1 - графики изменения спектральных коэффициентов излучения (по результатам измерений при температуре 1200°C) и

на фиг. 2 - графики изменения соответствующих коэффициентов общего излучения в зависимости от температуры.

Принцип измерения, используемый в данном случае, а также в представленных в настоящем описании примерах осуществления изобретения для определения спектральных коэффициентов излучения, основан на сравнении между собой показателей спектральной плотности лучистого теплового потока у исследуемого материала-образца и у абсолютно черного тела (полного излучателя) при одинаковой температуре и при идентичных оптико-геометрических условиях (так называемый принцип сравнения излучений в статическом состоянии). На основании измеренного при некоторой температуре спектрального коэффициента излучения вычисляют усредненный по длинам волн, соответствующий этой температуре коэффициент общего излучения.

В основе изобретения лежит тот неожиданно установленный факт, что теплоизлучательную способность обожженного формованного огнеупорного изделия можно измеримо существенно улучшить, если вещество с высоким коэффициентом излучения присутствует в матрице формованного изделия во внедренном и распределенном в ней виде, при этом такое вещество совместимо с матрицей. В отличие от нанесенного с одной стороны покрытия высокоизлучательное средство у предлагаемого в изобретении материала уже является компонентом его структуры, в результате чего все формованное изделие обладает улучшенной лучеиспускательной (теплоизлучательной) способностью, а обусловленная условиями применения эрозия материала вследствие преобладающих агрессивных воздействий не приводит к снижению такой улучшенной лучеиспускательной способности, как это имеет место у материалов с тонкослойным покрытием на их поверхности. Помимо этого предлагаемый в изобретении материал можно использовать для выкладывания футеровки в верхнем строении ванных печей точно так же, как и традиционно применяемые в этих целях огнеупорные кирпичи.

Изобретением предусмотрено применение карбида кремния в качестве высокотемпературостойкого, неоксидного высокоизлучательного средства. Карбид кремния (SiC) обычно получают путем карботермического восстановления высокочистого кварцевого песка (SiO2) и его насыщения углеродом взаимодействием с нефтяным коксом при температуре в пределах от 2000 до 2400°C по так называемому способу Ачесона. Характерной особенностью SiC при применении при высоких температурах, достигающих порядка 1600°C, является образование пассивирующего слоя из диоксида кремния вследствие реакции с кислородом воздуха, присутствующим в атмосфере в печи (так называемое пассивирующее окисление). Подобный процесс протекает уже при получении предлагаемого в изобретении материала в ходе обычного обжига. При создании изобретения неожиданно было установлено, что защитный слой из SiO2, образовавшийся на оставшейся сердцевине из SiC, т.е. на высокоизлучательном средстве, благодаря предусмотренному изобретением высокому содержанию SiO2 в матрице, составляющему по меньшей мере 90 мас. %, предпочтительно по меньшей мере 94 мас. %, оказывается существенно усилен, соответственно защищен от коррозии (совместимость). Сказанное прежде всего относится также к поверхности, соответственно к примыкающей к ней структуре формованного изделия, которой в конечном итоге определяется лучеиспускательная способность при последующем применении. В качестве предпочтительного зарекомендовало себя применение SiC с размером зерен менее 1,5 мм, предпочтительно менее 1 мм.

С учетом выявленного согласно изобретению положительного влияния SiO2 предпочтительный аспект одного из особых вариантов осуществления изобретения заключается в применении зерен SiC, которые уже имеют защитный слой из SiO2, преимущественно путем использования оборотного материала, такого, например, как огнеупорный припас.

Высокое содержание SiO2 в матрице помимо прочего обеспечивает также придание предлагаемому в изобретении материалу необходимых для высокотемпературного применения термомеханических свойств, прежде всего ползучести при сжатии. Требуемая ползучесть при сжатии обеспечивается путем традиционного обжига при изготовлении формованных огнеупорных изделий, при этом из применяемых кремнеземистых сырьевых материалов в матрице в значительной степени образуются кристаллические кремнеземные компоненты в виде тридимита и/или кристобалита.

Сырьевой базой для образования матрицы предлагаемого в изобретении материала служит аморфный SiO2 или кристаллический SiO2 либо их смесь с обычным для крупнозернистых керамических огнеупоров размером зерен в пределах от 0 до 6 мм, преимущественно от 0 до 4 мм. В качестве аморфного SiO2 используют, например, прозрачное кварцевое стекло (кремнеземное стекло) или мутный плавленый кварц (непрозрачное кварцевое стекло) либо их смесь с содержанием SiO2 более 99 мас. %. В процессе обжига огнеупоров при температуре выше примерно 1150°C происходит превращение в кристобалит. В качестве кристаллических сырьевых материалов используют преимущественно природные, минералогически состоящие из β-кварца кварциты, кварцевые пески и кварцевую муку с содержанием SiO2 более 96 мас. % индивидуально либо в виде смеси. При высокой доле сырьевых материалов с высоким содержанием кварца необходимо добавлять в соразмерном количестве минерализатор, который в процессе обжига формованных изделий рационально с экономической точки зрения способствует требуемому значительному превращению кварца в кристобалит и тридимит и не оказывает отрицательного влияния на излучательные свойства высокоизлучательного средства в результате своей реакции с ним. Этим критериям отвечает, например, гидроокись кальция Ca(OH)2, которая зарекомендовала себя в качестве особо пригодного для применения в этих целях минерализатора, поскольку она дополнительно выполняет также функцию связки (связующего).

Согласно изобретению содержащее карбид кремния высокоизлучательное средство смешивают с по меньшей мере одним зернистым кремнеземистым сырьевым материалом и с приемлемой связкой или смесью связок, при необходимости в комбинации с водой, с получением способной к прессованию массы. В качестве связки можно использовать, например, лигносульфонаты (сульфитный щелок), декстрин, гидроокись кальция и фосфаты. Содержащие SiO2 сырьевые материалы подбирают при этом с таким расчетом, чтобы SiO2 присутствовал в сухой массе в количестве по меньшей мере 78 мас. %, учитывая при этом, что содержание SiO2 в матрице отформованного, высушенного и обожженного затем материала должно составлять по меньшей мере 90 мас. %, предпочтительно по меньшей мере 94 мас. %. Относительное содержание карбидсодержащего вещества в смеси рассчитывают таким образом, чтобы его количество в пересчете на массу обожженного материала составляло от 0,2 до 20 мас. %, предпочтительно от 0,3 до 15 мас. %.

Из приготовленной массы формуют, например, кирпичи, которые затем сушат. После этого кирпичи подвергают обжигу в общепринятых для огнеупорных материалов с высоким содержанием SiO2 условиях при температуре спекания выше 1200°C, преимущественно в пределах от 1300 до 1550°C. Обработанные таким путем кирпичи образуют матрицу, которая является преимущественно кристаллической, т.е. содержит кристобалит или тридимит либо их смесь и содержание кварца в которой при этом является минимально возможным, преимущественно составляет менее 1 мас. %.

Ниже изобретение проиллюстрировано на примерах его осуществления, которые не ограничивают его объем.

Примеры 1-3

Рентгеноаморфный плавленый кварц в качестве зернистого сырьевого компонента с максимальной крупностью зерен 4 мм и с типичным распределением зерен по размерам и взятый в различных количествах карбид кремния (SiC) с размером зерен от 0 до 1 мм, суммарное количество первого и второго из которых принято за 100 мас. %, гомогенно смешивают между собой при добавлении дополнительно 1 мас. % сульфитного щелока и 3,5 мас. % воды. Относительное содержание SiC составляет 0 мас. % (пример 1), 5 мас. % (пример 2) и 15 мас. % (пример 3), при этом при добавлении SiC в количестве 0 мас. % и в количестве 5 мас. % его недостающее в каждом случае до 15 мас. % количество восполняют плавленым кварцем с соответствующей зернистостью. Из приготовленных таким путем смесей затем прессуют формованные изделия при давлении прессования примерно 80 МПа. После сушки при 110°C до постоянства массы отформованные заготовки подвергают обжигу при температуре спекания около 1450°C. У обожженных формованных изделий определенное рентгеновской дифрактометрией содержание кристаллического SiO2 (кристобалита) составляет более 50 мас. %.

Примеры 4-6

В отличие от примеров 1-3 в качестве кремнеземистого сырьевого компонента используют кристаллический SiO2 с максимальной крупностью зерен 3 мм, а карбид кремния (SiC) с размером зерен от 0 до 1 мм используют в количестве 0 мас. % (пример 4), 0,5% мас. % (пример 5) и 5 мас. % (пример 6). Недостающее до 5 мас. % количество SiC в каждом случае восполняют кристаллическим SiO2 с соответствующей зернистостью. Дополнительно добавляют 0,5 мас. % сульфитного щелока, 4 мас. % воды и примерно 3 мас. % гидроокиси кальция и перемешивают до гомогенности. Формованные изделия, полученные прессованием при давлении примерно 80 МПа и высушенные затем при 110°C до постоянства массы, подвергают обжигу при температуре спекания около 1450°C. Содержание оставшегося непревращенным кварца в обожженных формованных изделиях составляет менее 1 мас. %.

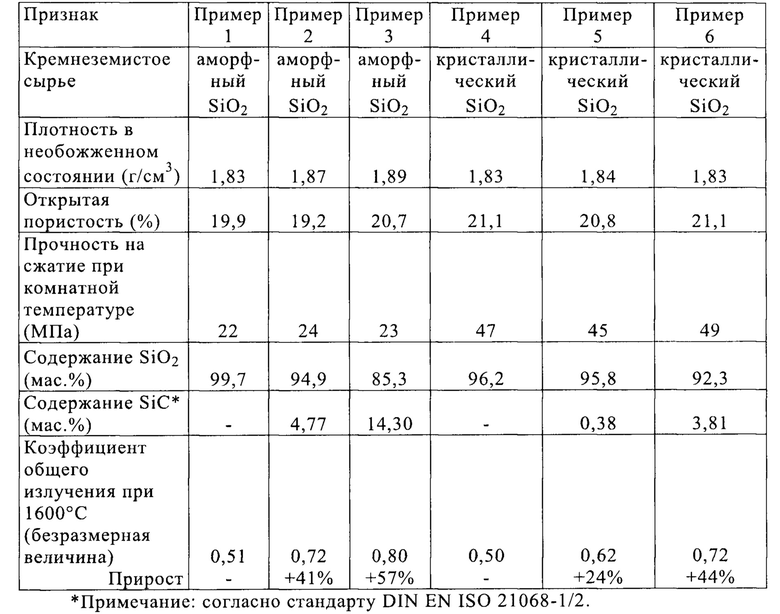

Результаты определения наиболее важных свойств приведены ниже в таблице. В качестве величины, характеризующей лучеиспускательную способность, приведен усредненный по всем длинам волн коэффициент общего излучения при 1600°С.

Излучательные свойства не соответствующих изобретению обожженных формованных изделий из примеров 1 и 4 соответствуют излучательным свойствам традиционных динасовых кирпичей, при этом формованное изделие из примера 4 и по другим свойствам сравнимо с материалом традиционных динасовых кирпичей для применения в верхнем строении ванных стекловаренных печей. Полученные в примерах результаты со всей очевидностью свидетельствуют о том, что благодаря предлагаемому в изобретении внедрению высокоизлучательного средства в матрицу формованного изделия в измеримой степени существенно улучшаются его излучательные свойства. К значительному улучшению излучательных свойств неожиданно приводит уже крайне малое количество высокоизлучательного средства в матрице, как это очевидно из сравнения между собой коэффициентов общего излучения при 1600°C у формованных изделий из примеров 4 и 5.

Все соответствующие изобретению обожженные формованные изделия (примеры 2, 3, 5 и 6) обладают соответствующими обычным динасовым кирпичам крайне высокими свойствами с точки зрения ползучести при сжатии согласно стандарту EN 993-9, которая характеризуется тем, что деформация при выдержке в течение периода времени продолжительностью от 5 до 25 ч при температуре испытания 1600°C и при нагрузке 0,2 МПа составляет менее 0,2%.

Изготовленное согласно примеру 3, соответствующее изобретению формованное изделие выдерживали в течение 100 ч в электрической печи при температуре 1600°C. Измеренные затем излучательные свойства соответствуют излучательным свойствам исходного формованного изделия. Помимо этого соответствующие изобретению формованные изделия, изготовленные согласно примерам 2 и 6, использовали на протяжении чуть более одного месяца в реальных условиях в верхнем строении ванной стекловаренной печи для производства известково-натриевого стекла. Измеренные затем излучательные свойства поверхности формованных изделий, которая подвергалась воздействию горячей атмосферы в печи, также соответствуют излучательным свойствам исходного, необожженного материала.

Из приведенных выше примеров осуществления изобретения со всей очевидностью следует, что оно позволяет простыми средствами добиться улучшения, которое оказалось полностью неожиданным и никоим образом не предсказуемым.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОГНЕУПОРНАЯ КЕРАМИЧЕСКАЯ ШИХТА И ОБРАЗОВАННЫЙ ИЗ НЕЕ КИРПИЧ | 2013 |

|

RU2585332C1 |

| СПЕЧЕННЫЙ ОГНЕУПОРНЫЙ МАТЕРИАЛ НА ОСНОВЕ КАРБИДА КРЕМНИЯ С НИТРИДОМ КРЕМНИЯ В КАЧЕСТВЕ СВЯЗУЮЩЕГО ВЕЩЕСТВА | 2009 |

|

RU2496745C2 |

| ГРУБОКЕРАМИЧЕСКИЙ ОГНЕУПОР И ОГНЕУПОРНОЕ ИЗДЕЛИЕ ИЗ НЕГО | 2007 |

|

RU2412132C2 |

| ОБОЖЖЕННЫЙ ОГНЕУПОРНЫЙ КЕРАМИЧЕСКИЙ ПРОДУКТ | 2007 |

|

RU2417966C2 |

| КЕРАМИЧЕСКАЯ СМЕСЬ ДЛЯ ПРИМЕНЕНИЯ В ПРОИЗВОДСТВЕ ОГНЕУПОРОВ И СООТВЕТСТВУЮЩИЙ ПРОДУКТ | 2005 |

|

RU2386604C2 |

| ОГНЕУПОРНАЯ МАССА | 1997 |

|

RU2120924C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОРМОВАННЫХ ИЗДЕЛИЙ НА ОСНОВЕ БЕТТА-Sic ДЛЯ ПРИМЕНЕНИЯ В АГРЕССИВНЫХ СРЕДАХ | 2005 |

|

RU2375331C2 |

| Заполнитель огнеупорного бетона | 1986 |

|

SU1505905A1 |

| ЖАРОСТОЙКАЯ ШИХТА И ЕЕ ПРИМЕНЕНИЕ | 2014 |

|

RU2677726C2 |

| ОГНЕУПОРНЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1998 |

|

RU2122535C1 |

Изобретение относится к получению динасового огнеупорного материала для применения в верхнем строении ванных стекловаренных печей. В соответствии с заявленным способом содержащее карбид кремния зернистое вещество смешивают с по крайней мере одним зернистым кремнезёмистым сырьём и связкой или смесью связок с получением формовочной массы, из которой прессуют кирпичи, которые затем сушат и обжигают при температуре выше 1200°С. Содержащее карбид кремния зернистое вещество в спектральной области от 1 до 5 мкм и при температурах свыше 1000°C обладает спектральным коэффициентом излучения выше спектрального коэффициента излучения матрицы огнеупорного материала. Полученный огнеупорный материал содержит по меньшей мере 78 мас.% диоксида кремния и 0,2-20 мас. % SiC. Технический результат изобретения – повышение излучательной способности динасовых огнеупоров. 2 н. и 13 з.п. ф-лы, 6 пр., 2 ил., 1 табл.

1. Способ получения огнеупорного материала для применения в верхнем строении ванных стекловаренных печей, который содержит в качестве его основных компонентов SiO2, SiC, а также связку или смесь связок, отличающийся тем, что в матрицу огнеупорного материала внедряют содержащее карбид кремния зернистое вещество, которое в спектральной области от 1 до 5 мкм и при температурах свыше 1000°С обладает спектральным коэффициентом излучения выше спектрального коэффициента излучения матрицы огнеупорного материала и которое смешивают с по меньшей мере одним зернистым кремнеземистым сырьем и связкой или смесью связок с получением способной к прессованию массы, из которой формуют кирпичи, которые затем сушат и после этого подвергают обжигу, и что огнеупорный материал содержит диоксид кремния в количестве по меньшей мере 78 мас. %, а содержание карбида кремния в огнеупорном материале составляет от 0,2 до 20 мас. %.

2. Способ по п. 1, отличающийся тем, что в качестве содержащего карбид кремния вещества добавляют SiC с размером зерен менее 1,5 мм, предпочтительно менее 1 мм, в количестве, при котором содержание карбида кремния в огнеупорном материале составляет от 0,3 до 15 мас. %, а в качестве связки или смеси связок добавляют лигносульфонаты, декстрин, гидроокись кальция, фосфаты, соответственно обладающие эквивалентным действием средства в количестве, при котором содержание такой связки или смеси связок в композиции составляет максимум 6 мас. %.

3. Способ по п. 1 или 2, отличающийся тем, что содержащее карбид кремния вещество имеет слой из SiO2.

4. Способ по п. 1 или 2, отличающийся тем, что в качестве содержащего карбид кремния вещества используют оборотный материал, предпочтительно огнеупорный припас.

5. Способ по п. 1, отличающийся тем, что в качестве кремнеземистого сырья применяют аморфный или кристаллический SiO2 либо их смесь с содержанием SiO2 по меньшей мере 96 мас. % и с размером зерен от 0 до 6 мм, предпочтительно от 0 до 4 мм, в количестве по меньшей мере 78 мас. %.

6. Способ по пп. 1, 2 или 5, отличающийся тем, что кирпичи подвергают обжигу при температуре свыше 1200°С, предпочтительно при температуре в пределах от 1300 до 1550°С.

7. Способ повышения спектрального коэффициента излучения у обожженных формованных огнеупорных материалов, отличающийся тем, что в матрицу огнеупорного материала внедряют содержащее карбид кремния зернистое вещество, которое в области температур свыше 1000°С имеет спектральный коэффициент излучения, который на по меньшей мере 15% выше спектрального коэффициента излучения у матрицы огнеупорного материала, и которое смешивают с по меньшей мере одним зернистым кремнеземистым сырьем и связкой или смесью связок, таких как лигносульфонаты, декстрин, гидроокись кальция, фосфаты или обладающие эквивалентным действием средства, с получением способной к прессованию массы, из которой формуют кирпичи, которые затем сушат и после этого подвергают обжигу при температуре свыше 1200°С, и что огнеупорный материал содержит диоксид кремния в количестве по меньшей мере 78 мас. %, а содержание карбида кремния в огнеупорном материале составляет от 0,2 до 20 мас. %.

8. Способ по п. 7, отличающийся тем, что огнеупорный материал представляет собой динасовые кирпичи для применения в верхнем строении и на боковых стенках ванных стекловаренных печей.

9. Способ по п. 8, отличающийся тем, что в матрице огнеупорного материала распределяют содержащее карбид кремния зернистое вещество в количестве, при котором содержание карбида кремния в огнеупорном материале составляет от 0,3 до 15 мас. %, а содержание прочих компонентов в огнеупорном материале составляет максимум 6 мас. % в пересчете на суммарное содержание всех компонентов, составляющее 100 мас. %.

10. Способ по п. 9, отличающийся тем, что матрица содержит SiO2 в количестве по меньшей мере 90 мас. %, предпочтительно по меньшей мере 94 мас. %.

11. Способ по п. 7, отличающийся тем, что кирпичи подвергают обжигу предпочтительно при температуре в пределах от 1300 до 1550°С.

12. Способ п. 9 или 10, отличающийся тем, что в качестве содержащего карбид кремния вещества используют SiC.

13. Способ по п. 12, отличающийся тем, что в качестве содержащего карбид кремния вещества используют SiC (карбид кремния), имеющий поверхностный слой из SiO2.

14. Способ п. 9 или 10, отличающийся тем, что в качестве содержащего карбид кремния вещества используют оборотный материал, предпочтительно из огнеупорного припаса.

15. Способ по п. 7, отличающийся тем, что в качестве кремнеземистого сырья добавляют аморфный или кристаллический SiO2 либо их смесь в количестве по меньшей мере 78 мас. %.

| ГАВРИШ Д.И., ред., "Огнеупорное производство", Москва, Металлургия, 1965, т.1, с.298, 275,286 | |||

| US 1012770 А, 08.12.1965 | |||

| Огнеупорная масса | 1988 |

|

SU1587027A1 |

| Огнеупорная масса | 1982 |

|

SU1081150A1 |

| Шихта для изготовления огнеупоров | 1979 |

|

SU857078A1 |

Авторы

Даты

2020-03-05—Публикация

2015-07-29—Подача