Изобретение относится к способам сварки неповоротных стыков труб и может быть применено в судостроительной, авиационной, пищевой, энергетической и других отраслях народного хозяйства.

Целью изобретения является повышение качества сварки и производительности путем увеличения кривизны лицевой поверхности сварочной ванны и воздействия газодинамическим напором на всю лицевую поверхность ванн.

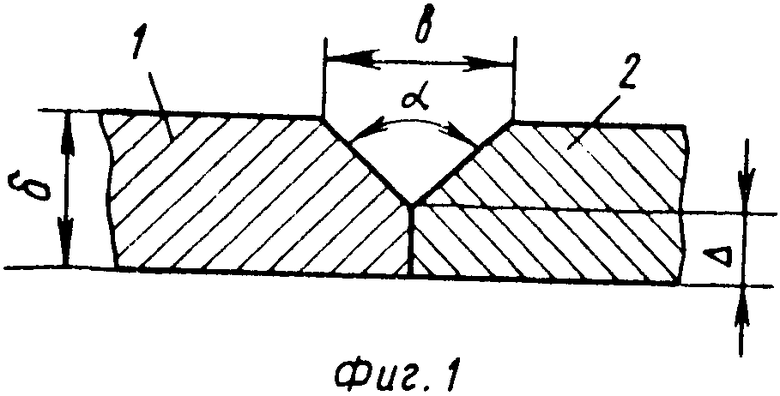

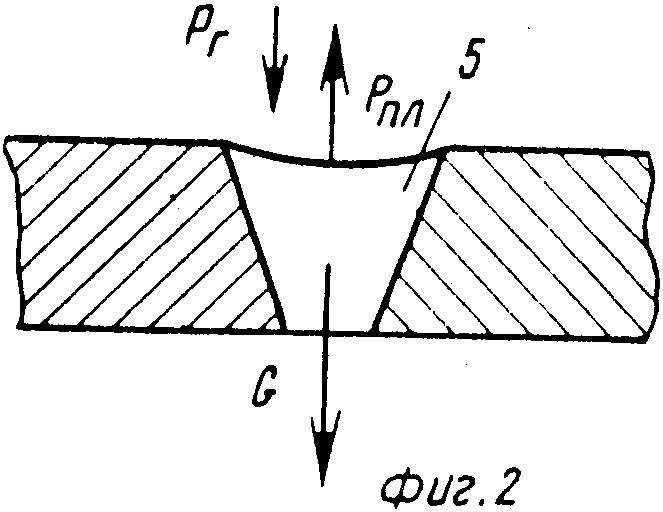

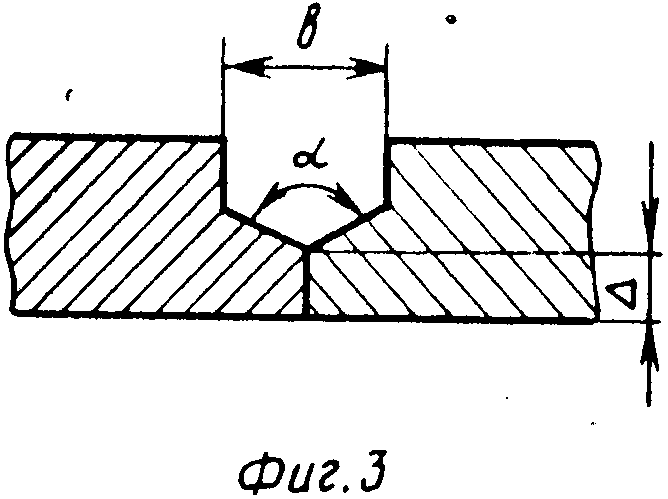

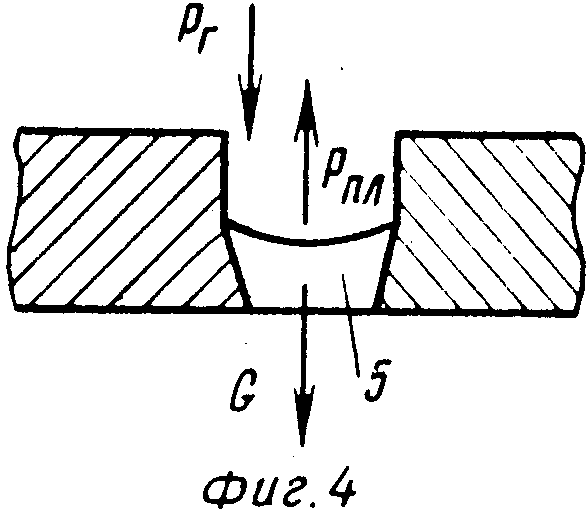

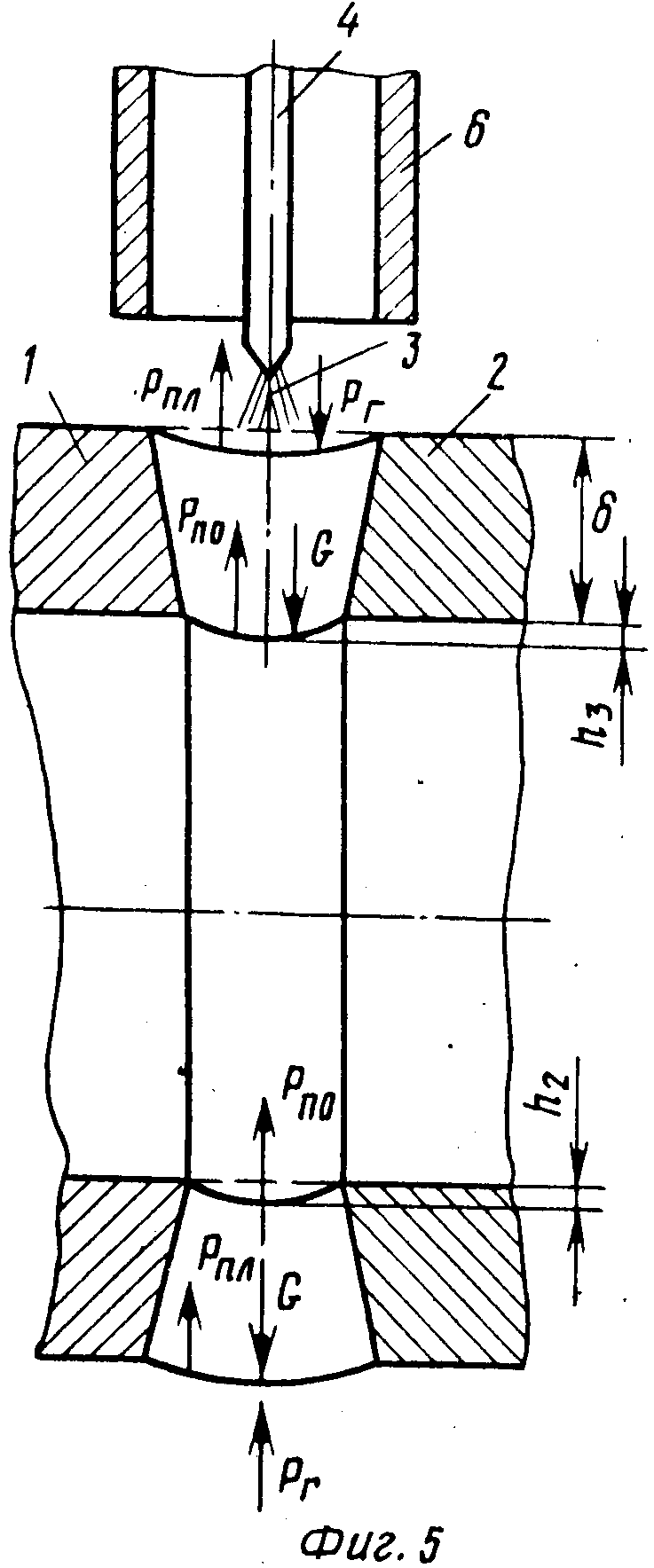

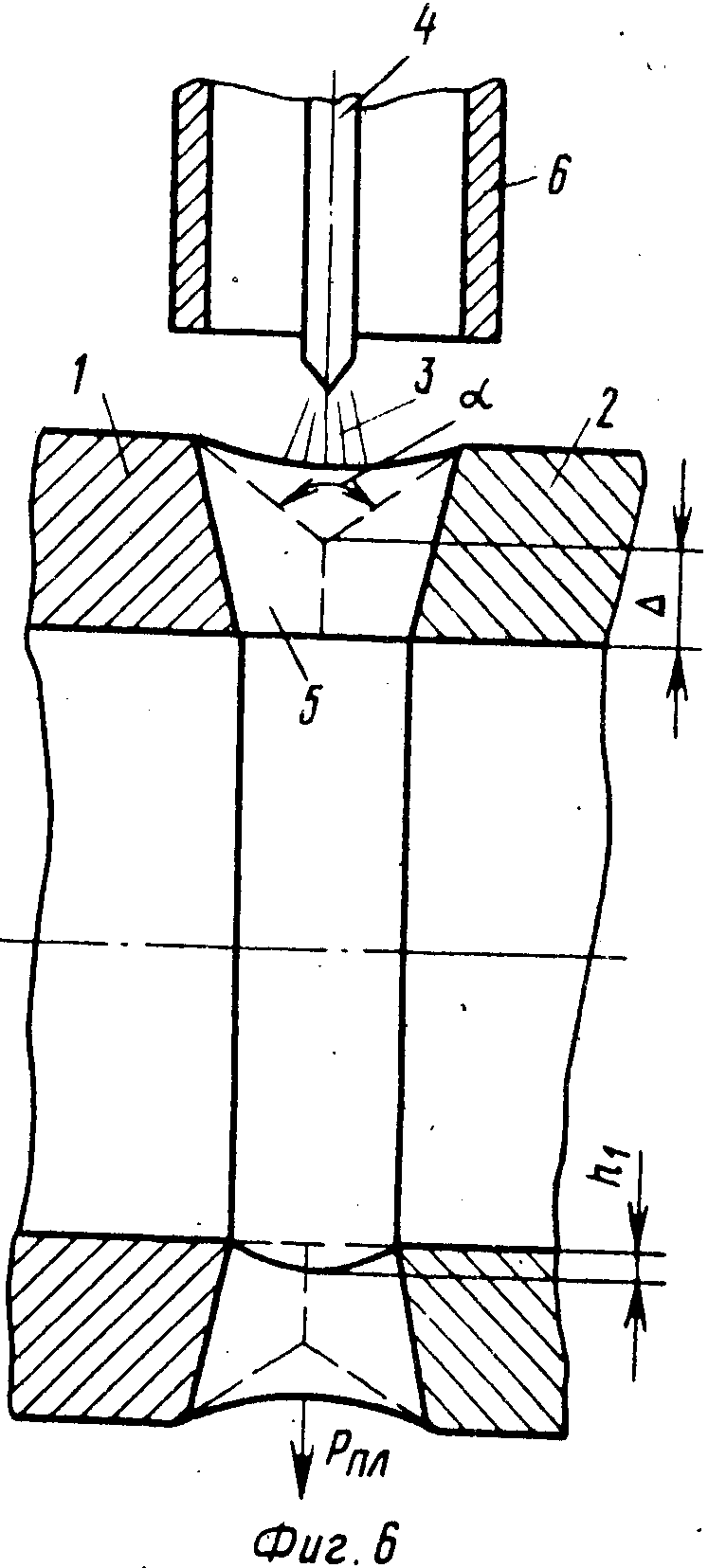

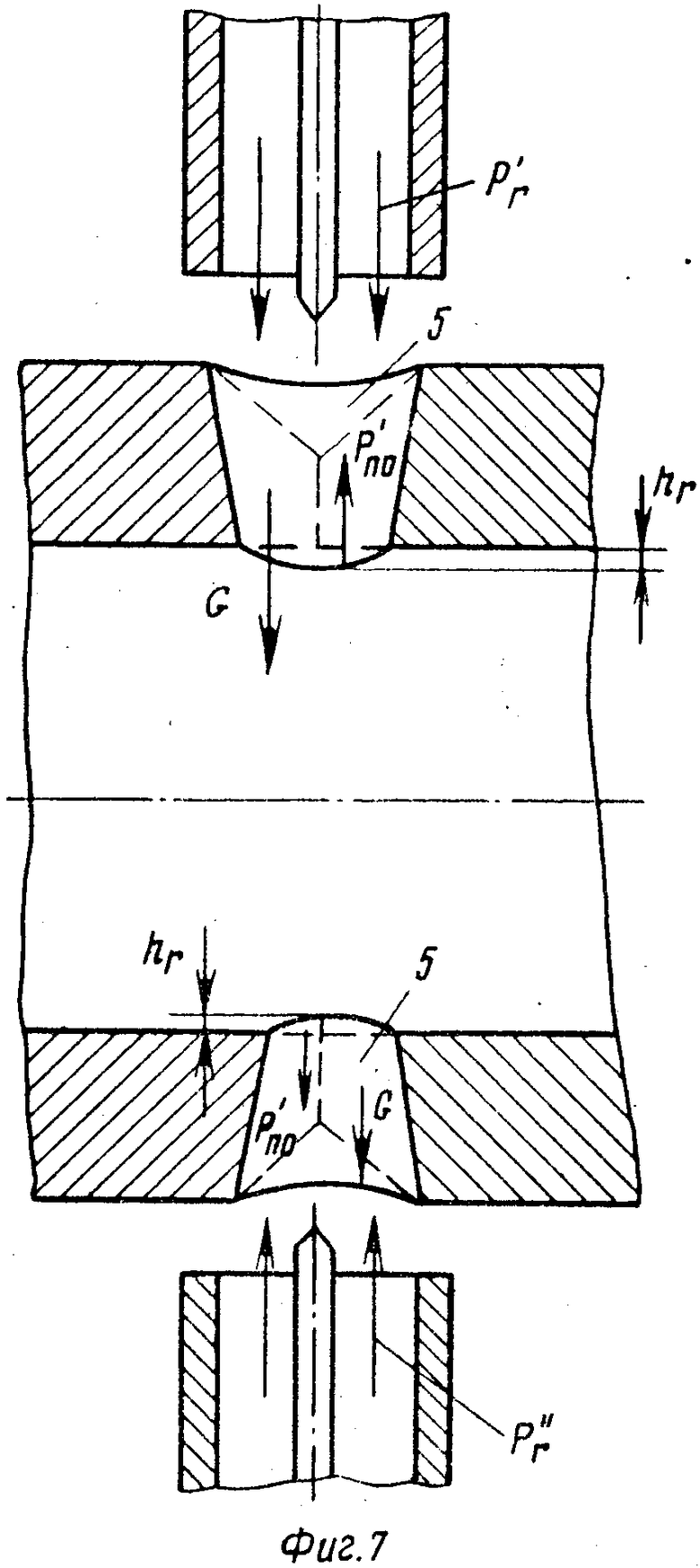

На фиг. 1 показана подготовка кромок при толщине стенки более 8 мм; на фиг.2 - поперечное сечение шва при выполнении сварки в нижнем положении без газодинамического давления; на фиг.3 - подготовка кромок при сварке изделия с толщиной стенки более 8 мм; на фиг.4 - поперечное сечение шва при выполнении сварки в нижнем положении без газодинамического давления; на фиг.5 - поперечное сечение неповоротного стыка трубы, сваренного без разделки кромок и без регулирования газодинамического давления; на фиг.6 - поперечное сечение шва, выполненного с разделкой кромок без регулирования газодинамического давления; на фиг.7 - поперечное сечение неповоротного стыка трубы по предлагаемому способу.

Способ дуговой сварки в среде защитных газов со сквозным проплавлением осуществляют следующим образом.

Перед сваркой на торцах труб 1 и 2 с толщиной стенки δ выполняют разделку кромок. При этом при толщине δ стенки менее 8 мм угол раскрытия выполняют равным (180о-Кδ), а притупление Δ , равным 1,0 + 0,5 δ (см.фиг.1). При этом ширина В разделки определяется параметрами α и Δ. При толщине стенки более 8 мм выполняют разделку кромок с параметрами: α=90о, Δ = 5 мм, при этом ширина В разделки не должна превышать 6 мм (фиг.3).

После этого торцы труб 1, 2 стыкуют и начинают сварку. Возбуждают дугу 3 между электродом 4 и стыком труб 1,2. Образуется ванна 5 расплавленного металла, поверхности (лицевая и обратная) которой формируются под действием сил: G - вес ванны; Рг - газодинамический напор защитного газа, выходящий из сопла 6; Рпо - сила поверхностного натяжения обратной поверхности сварочной ванны; Рпл - с лицевой поверхности сварочной ванны.

При этом при сварке в нижнем положении (фиг.2,4) без регулирования газодинамического давления обратная поверхность ванны 5 формируется практически заподлицо с поверхностью труб 1,2, а в потолочном положении (фиг.6) - с ослаблением h1, по величине, большей чем h2, которое получается при сварке без разделки кромок. Это объясняется тем, что величина и напряжение силы Рпл способствует увеличению ослабления (см.фиг.6).

Это ослабление является дефектом формирования шва и для его устранения применяют дополнительное газодинамическое воздействие на ванну 5 путем увеличения скорости газового потока, различного в зависимости от пространственного положения ванны 5. При этом возникают дополнительные силы, воздействующие на ванну 5 (Р'г - при сварке в нижнем положении и Р''г - при сварке в потолочном положении). Под действием этих дополнительных сил поверхность обратной стороны ванны 5 (т.е. шва) получается выпуклой, величина hг определяется значением сил Р'г и Р''г (см.фиг.7).

Согласно правилам контроля величина h ограничивается определенными значениями. Чем больше δ, тем больше значения h. Поэтому при сварке труб с толщиной стенки, как правило ≥ 3 мм, выполняют разделку кромок (см.фиг.1, 3), которая при плавлении дает возможность получить с лицевой стороны поверхности ванны силу поверхностного натяжения Рпл, равной силе тяжести, а при регулировании газодинамического давления создать с лицевой стороны увеличенную силу Р г.

Параметры разделки зависят от толщины металла, поскольку толщина металла определяет режим сварки и следовательно параметры сварочной ванны (вес ванны), а ширина В в верхней части разделки определяется режимом сварки (прежде всего током) и приблизительно равняется ширине сварочной ванны.

Увеличение В при сохранении величины Δ уменьшает силу поверхностного натяжения ванны с лицевой поверхности Рпл, и, с другой стороны, увеличивает количество последующих наплавочных проходов. Уменьшение же В также уменьшает силу Рпл, так как дуга расплавит прилежащий к разделке основной металл. Кроме того, уменьшение В затруднит ведение процесса, так как необходимо будет вести процесс при более длинной дуге. Уменьшение притупления ниже предлагаемых нерационально, так как увеличивает количество последующих запоминающих проходов. Увеличение же притупления, особенно при толщине металла более 5 мм, приводит к нестабильности проплавления, а, с другой стороны, к увеличению выпуклости шва в нижнем положении больше допустимого.

Уменьшение скорости газового потока ниже 1,0 приводит к нарушению защиты поверхности ванны, так как рабочий расход защитного газа выбирают из условия качественной защиты при минимальном расходе защитного газа. Увеличение же скорости газового потока больше чем в 14 раз приводит к недопустимой выпуклости шва и в потолочном положении.

Диапазон изменения скорости газового потока приведен для случая сварки как в нижнем, так и потолочном положении. При этом в случае сварки в нижнем положении увеличение скорости газового потока выбирают в пределах 2-9,0 раз в зависимости от создания требуемой величины выпуклости шва, причем чем меньше толщина стенки трубы, тем больше увеличение скорости газового потока. При сварке в потолочном положении увеличивают скорость газового потока в 9-14 раз, причем чем меньше толщина свариваемого металла, тем меньше должно быть увеличение скорости. Скорость должна быть меньше, если необходима меньшая выпуклость шва с обратной стороны.

В положениях, отличных от нижнего и потолочного, необходимо выбирать промежуточные значения увеличения скорости газового потока.

П р и м е р. Способ осуществляли при сварке трубы из стали 10Х18Н10Т диаметром 159 мм, толщиной 8 мм.

Сварку проводили на установке СА-200. Использовали горелку с раздельной подачей защитного газа (аргона) во внутреннее сопло внутренним диаметром 6 мм и наружное сопло. Расход защитного газа во внутреннее сопло составлял 4 л/мин, а в наружное - 8 л/мин.

Параметры разделки: Δ =5 мм,α = 90о, В = 6 мм. Ток сварки 160 А.

При сварке без изменения скорости газового потока во внутреннее сопло величина выпуклости (вогнутости) шва составляла: в нижнем положении 1 мм (допустимая 2 мм), а в потолочном 2 мм (ниже допустимой).

При сварке с изменением скорости газового потока через внутреннее сопло получили в нижнем положении выпуклость 1,0 мм, а в потолочном выпуклость 0,9 мм.

При этом скорость газового потока в нижнем положении сохранили равной рабочей, а в потолочном увеличили в 14 раз, т.е. дали расход аргона 56 л/мин. При движении горелки по стыку скорость газового потока изменили ступенчато (при движении горелки против часовой стрелки) следующим образом: от 12 до 11 ч - в 1 раз; 11-10 ч - в 3 раза; от 10 до 8 ч - в 6 раз; от 8 до 6 ч - в 14 раз; от 6 до 5 ч - в 10 раз; от 5 до 4 ч - в 8 раз; от 4 до 3 ч - в 15 раз; от 3 до 2 ч - 2 раза и от 2 до 12 ч - 1 раз.

При этом получили сварной шов с требуемыми геометрическими размерами.

Предложенный способ дуговой сварки повышает качество сварного соединения за счет получения сварных швов требуемой геометрии и производительность сварки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДУГОВОЙ СВАРКИ | 2013 |

|

RU2530104C1 |

| СПОСОБ ПОДГОТОВКИ КРОМОК ПОД ОРБИТАЛЬНУЮ ЛАЗЕРНУЮ СВАРКУ НЕПОВОРОТНЫХ СТЫКОВЫХ КОЛЬЦЕВЫХ СОЕДИНЕНИЙ | 2020 |

|

RU2743131C1 |

| СПОСОБ СВАРКИ КОЛЬЦЕВЫХ СТЫКОВ ТРУБ | 2006 |

|

RU2355540C2 |

| Способ сварки деталей из алюминиевого сплава | 2022 |

|

RU2784438C1 |

| Способ дуговой многопроходной сварки неповоротных стыков труб | 1983 |

|

SU1143547A1 |

| Способ гибридной лазерно-дуговой сварки толстостенных труб | 2022 |

|

RU2787195C1 |

| Способ регулирования процесса дуговой сварки (его варианты) | 1983 |

|

SU1116615A1 |

| СПОСОБ ГИБРИДНОЙ ЛАЗЕРНО-ДУГОВОЙ СВАРКИ СТАЛЬНЫХ ТОЛСТОСТЕННЫХ КОНСТРУКЦИЙ | 2018 |

|

RU2679858C1 |

| СПОСОБ ДВУСТОРОННЕЙ ДУГОВОЙ СВАРКИ | 2010 |

|

RU2442679C1 |

| Способ сварки неплавящимся электродом со сквозным проплавлением | 1983 |

|

SU1123807A1 |

Изобретение относится к способам дуговой обработки металлов и может найти применение в отраслях народного хозяйства, где используется сварка изделий большой толщины. Цель изобретения - повышение качества сварного соединения. Перед сваркой на торцах труб выполняют разделку кроммок. При толщине кромок менее 8 мм разделку кромок выполняют с углом раскрытия α = (180-Kδ) , где K - эмпирический коэффициент K = 10-14, δ - толщина стенки. Притупление D = 1,0+0,5 δ . При толщине стенки более 8 мм α = 90° , Δ = 5 мм . После сквозного проплавления увеличивают газодинамическое давление на ванну на величину от 2 до 14 раз больше, чем рабочее давление газа. Под действием этого давления поверхность обратной стороны шва становится выпуклой. Такое ведение процесса обеспечивает требуемую геометрию сварных швов. 4 з.п. ф-лы, 7 ил.

| Способ дуговой сварки в защитных газах | 1975 |

|

SU712215A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1994-11-30—Публикация

1988-12-29—Подача