Изобретение относится к сварке труб с толщиной стенки от 15,0 мм, в частности к сварке продольных прямолинейных швов сформованной трубной заготовки, и может быть использовано при производстве труб различного диаметра из легированных марок сталей, а также толстостенных металлоконструкций.

Лазерную или гибридную лазерно-дуговую сварку толстостенных труб и металлоконструкций зачастую выполняют с разделкой кромок под сварку, обеспечивая при этом наружную и внутреннюю фаску, а также притупление кромок, которое в дальнейшем проваривают на всю глубину лазерным лучом или комбинацией лазерного луча и электрической дуги, получая корневой сварной шов. Разделку кромок выполняют для уменьшения величины притупления, что позволяет выполнять сварку толстостенных конструкций с меньшей мощностью лазерного излучения.

Известен способ лазерно-дуговой сварки вертикальных стыков толстолистовых стальных конструкций (патент RU №2578303, В23К 26/348, В23К 26/40, В23К 33/00, опубл. 27.03.2016). Способ позволяет сваривать толстостенные металлоконструкции при помощи лазерно-дуговой сварки с предварительной разделкой кромок стыкового соединения. Разделку кромок перед сваркой выполняют в виде Х-образного профиля с притуплением от 40 до 50% от исходной толщины заготовки. Сварку выполняют насквозь за один проход на всю глубину притупления.

Недостатком данного способа является то, что при сквозном проплавлении притупления с лицевой стороны сварного стыка будет наблюдаться проседание сварного шва вследствие вытекания расплава в корневой части. В корневой части сварного шва, в свою очередь, могут наблюдаться наплывы расплавленного металла в виде грата, что потребует дополнительных трудозатрат по удалению грата с внутренней поверхности сварного стыка и дополнительному заполнению проседания сварного шва с наружной стороны. Кроме того, необходимо дополнительно выполнять два сварочных прохода для заполнения Х-образного профиля разделки кромок с наружной и внутренней стороны, что повлечет за собой большой расход сварочных материалов и снижение производительности процесса сварки изделия. Ввиду большого объема наружного и внутреннего заполняющих швов механические характеристики в сечениях сварного соединения будут значительно ниже, чем характеристики непосредственно лазерного шва в середине толщины стенки.

Известен способ гибридной лазерно-дуговой сварки стальных толстостенных конструкций (патент RU №2679858, В23К 26/348, В23К 33/00, опубл. 13.02.2019), который позволяет сваривать при помощи гибридной лазерно-дуговой сварки толстостенные металлоконструкции с толщиной стенки от 25 мм до 50 мм с предварительной разделкой кромок. Для осуществления способа разделку кромок выполняют симметричной в виде X-или Y-образного профиля, а участки притупления кромок выполняют под углом 1-5° друг к другу. Сварку осуществляют со сквозным проплавлением на всю толщину притупления, после лазерно-дуговой сварки корневого шва дополнительно накладывают внутренний и наружный облицовочные швы для заполнения оставшейся части разделки кромок.

Однако разделка кромок предполагает выполнение наружной и/или внутренней фаски, что потребует осуществления дополнительных проходов для заполнения разделки кромок и приведет к снижению производительности процесса сварки. Кроме того, подготовка кромок с притуплением под углом в 1-5° технически сложно реализуема и потребует дополнительных затрат.

Известен способ изготовления стальной трубы лазерной сваркой (патент RU №2456107, В21С 37/08, В21С 37/30, В23К 26/20, В23К 33/00, опубл. 20.07.2012), принятый в качестве прототипа, который позволяет сваривать сформованную цилиндрическую трубную заготовку при помощи лазерной сварки без предварительной разделки кромок.

Для осуществления способа продольные кромки сформованной трубной заготовки при помощи сжимающих валков прижимают друг к другу при одновременном воздействии на ее внешнюю поверхность лазерным лучом. Сварку осуществляют со сквозным проплавлением и отслеживают со стороны внутренней поверхности трубной заготовки точку воздействия лазерного луча. При сквозном проплавлении кромок условия сварки лазерным лучом не изменяют, а если не обнаруживают сквозного проплавления, условия сварки лазерным лучом изменяют и используют дополнительный источник для нагревания продольных кромок с внешней стороны в виде электрической дуги.

При выполнении сварки со сквозным проплавлением и сведением кромок встык без зазора требуется высокая мощность луча для проплавления всей толщины стенки и увеличение времени на нагрев и расплавление, что снижает скорость сварки и негативно сказывается на технологичности и производительности процесса. Сквозное проплавление приводит к проседанию сварного шва с наружной стороны и к необходимости дополнительной сварки наружного заполняющего шва, что снижает производительность процесса сварки трубы.

Кроме того, лазерный луч направлен по нормали к свариваемой трубе, а электрическая дуга имеет наклон, что затрудняет или полностью исключает возможность сведения пятна лазерного луча и электрической дуги в одну точку или на максимально близкое расстояние друг от друга и снижает проплавление стенки трубы. Изготовление труб указанным способом не обеспечивает их равнопрочности и снижает уровень механических свойств.

Решаемой технической задачей является оптимизация производственного цикла изготовления толстостенных труб методом гибридной лазерно-дуговой сварки без разделки кромок за счет уменьшения количества сварочных проходов и получение равнопрочной трубы.

Технический результат заключается в повышении производительности процесса гибридной лазерно-дуговой сварки толстостенных труб при сохранении механических свойств сварного соединения и равнопрочности трубы.

Указанный технический результат обеспечивается за счет того, что способ гибридной лазерно-дуговой сварки труб включает формовку трубной заготовки, сведение кромок без предварительной разделки и выполнение с наружной стороны корневого сварного шва путем совместного воздействия на поверхность кромок лазерным лучом и электрической дугой, которую располагают перед лазерным лучом и направляют с наклоном к поверхности кромок. Согласно способу, кромки трубной заготовки сводят с зазором не более 1 мм, при выполнении корневого шва направляют расфокусированный лазерный луч диаметром до 1-1,5 мм под углом к поверхности кромок со стороны, противоположной от электрической дуги, оставляя с внутренней стороны непереплавленной часть толщины кромок не более 3 мм, затем выполняют с внутренней стороны облицовочный шов электродуговой сваркой глубиной не более 5-7 мм.

В частном случае выполнения способа электрическую дугу направляют под углом наклона не более 45°, а лазерный луч - под углом наклона 5-15°.

Сущность изобретения раскрывается следующим образом.

При подаче тока на дуговую горелку на свариваемой поверхности образуется углубление, на границах которого присутствует расплавленный металл, лазерный луч вследствие близкого расположения от электрической дуги попадает в это углубление и воздействует не на твердый металл, а на жидкую фазу, что обеспечивает глубокое проплавление металла за один проход.

Отсутствие предварительной разделки кромок трубной заготовки (наружной и/или внутренней фасок) предполагает большую глубину проплавления, которая должна быть обеспечена при выполнении сварки продольных кромок толстостенной трубы с использованием лазерно-дугового процесса. А сведение кромок трубной заготовки с зазором не более 1 мм обеспечивает эффективное проплавление большой толщины металла с одновременным использованием электрической дуги и лазерного луча и повышает производительность.

При сварке электрическую дугу располагают перед лазерным лучом, причем лазерный луч направляют под углом к свариваемым поверхностям со стороны, противоположной от электрической дуги, что увеличивает глубину проплавления. Электрическая дуга обеспечивает предварительный подогрев кромок трубной заготовки, проплавляет металл до образования углубления, а также обеспечивает подачу в зону сварки расплавленного металла сварочной проволоки, обеспечивая заполнение зазора и легирование сварного шва.

Предпочтительно выполнение угла наклона электрической дуги величиной не более 45° и угла наклона лазерного луча - в пределах 5-15°.

При угле наклона электрической дуги более 45° и лазерного луча более 15° уменьшается глубина проплавления и снижается производительность.

При угле наклона лазерного луча менее 5° возникает риск попадания лазерного луча на дуговую горелку, что может приводить к ее повреждению.

Для гарантированного заполнения зазора расплавленным металлом и предотвращения несплавлений кромок лазерный луч увеличивают в диаметре до 1-1,5 мм за счет его расфокусировки.

Лазерно-гибридную сварку выполняют без сквозного проплавления, оставляя непереплавленными не более 2-3 мм от толщины кромок в корневой части сварного шва с внутренней стороны трубной заготовки. Для проплавления оставшейся толщины стенки с внутренней стороны заготовки выполняют второй сварочный проход с использованием электродуговой сварки под слоем флюса или в среде защитных газов - сварка внутреннего облицовочного шва. При этом обеспечивается сварка оставшихся 2-3 мм от толщины стенки в корневой части и дополнительное переплавление части корневого лазерно-гибридного шва на величину не более 3-4 мм для устранения возможных дефектов в корневой части шва. Общая глубина проплавления внутреннего облицовочного шва составит от 5 до 7 мм.

При лазерно-гибридной сварке с несквозным проплавлением отсутствует проседание сварного шва с наружной стороны сварного стыка. Это обусловлено тем, что металл сварочной ванны не вытекает с обратной стороны и остается весь в сварном соединении, в результате с наружной стороны сварного стыка образуется ровный небольшой наружный валик шва и не требуется выполнения дополнительных операций с наружной стороны стыка кромок трубы.

После выполнения второго прохода на внутренней стороне стыка трубы образуется аналогичный валик шва, при этом ширина зоны термического влияния по всему сечению шва не превышает 3 мм.

Таким образом, сварку толстостенной трубы осуществляют без разделки кромок за два прохода, при этом образуется практически симметричное сварное соединение, большая часть которого выполнена лазерно-гибридным швом, а с наружной и внутренней сторон свариваемой заготовки образуются небольшие наплавленные валики швов. При этом снижается ширина зоны термического влияния при сохранении механических свойств сварного соединения и равнопрочности трубы, а также повышается производительность.

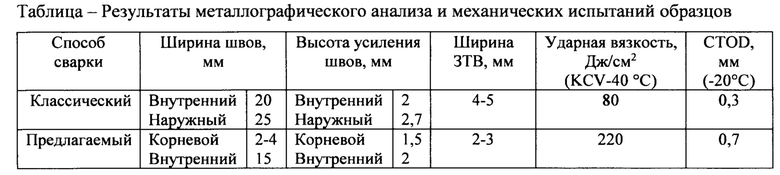

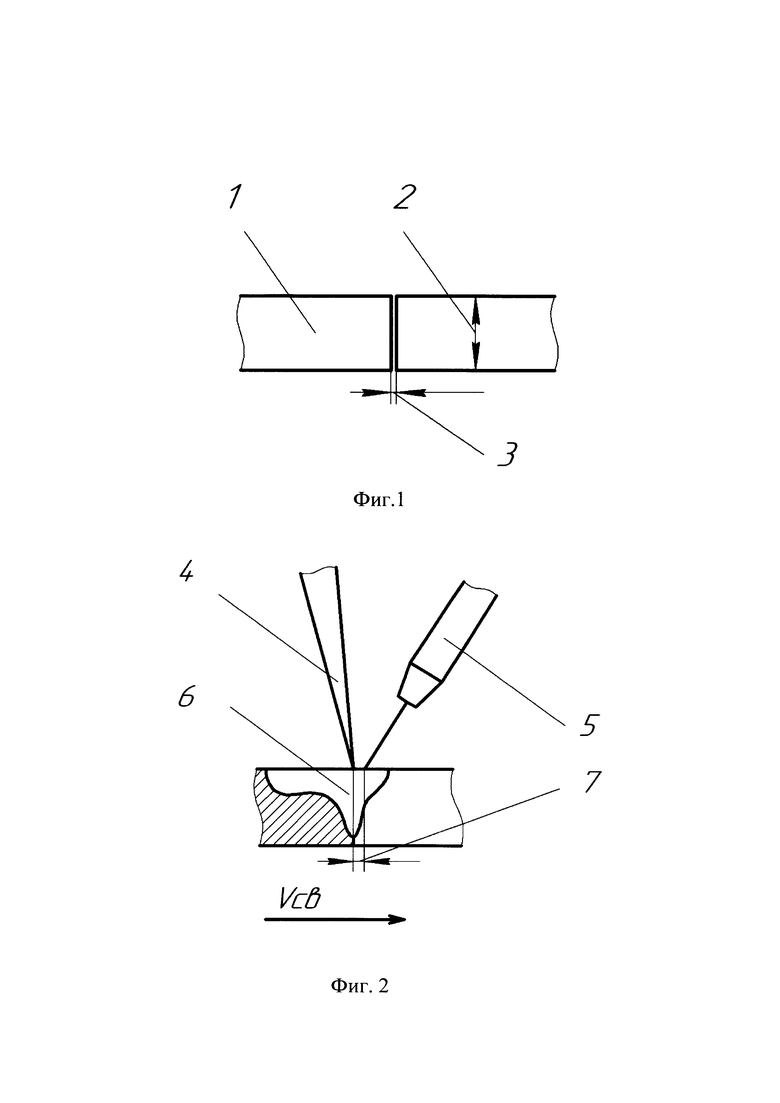

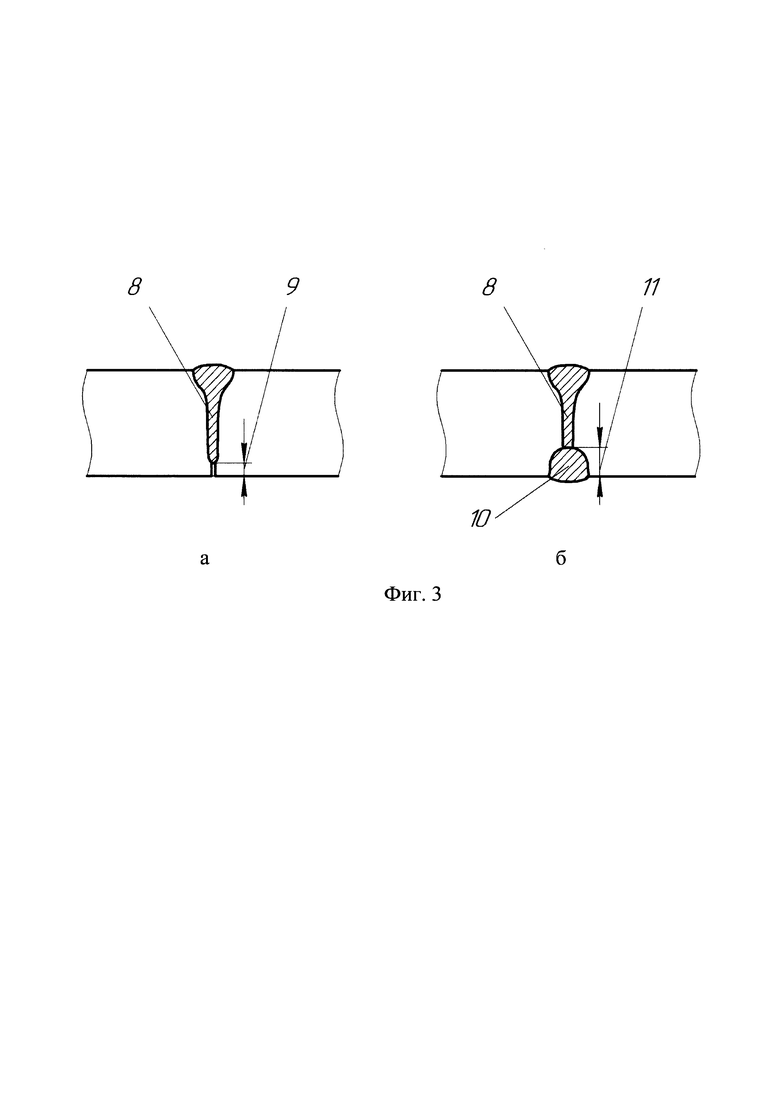

Изобретение поясняется рисунками, где на фиг. 1 изображен прямолинейный стык с зазором без разделки кромок трубной заготовки, на фиг. 2 схематично изображен процесс гибридной лазерно-дуговой сварки, на фиг. 3,а схематично показано сварное соединение без сквозного проплавления - корневой шов, выполненный лазерно-гибридной сваркой, на фиг. 3,б - сварное соединение с корневым швом, выполненным лазерно-гибридной сваркой, и внутренним облицовочным швом.

На представленных рисунках позициями 1-11 показаны:

1 - кромка трубной заготовки, 2 - толщина стенки заготовки, 3 - зазор между сведенными кромками трубной заготовки, 4 - лазерный луч, 5 - дуговая горелка, 6 -сварочная ванна, 7 - расстояние между лазерным лучом и электрической дугой, 8 - корневой шов, 9 - величина непроплавленной толщины стенки в корневой части, 10 - внутренний облицовочный шов, 11 - глубина проплавления внутреннего облицовочного шва.

Способ гибридной лазерно-дуговой сварки труб осуществляют следующим образом. Выполняют сведение кромок 1 трубной заготовки с толщиной стенки 2. Кромки заготовки без предварительной разделки сводят с зазором 3 не более 1 мм. На кромки воздействуют сначала электрической дугой, после чего воздействуют лазерным лучом 4. Для этого на свариваемые кромки 1 трубной заготовки направляют дуговую сварочную горелку 5 с наклоном к поверхности кромок. Электрическая дуга обеспечивает предварительный подогрев кромок трубной заготовки, и расплавляет поверхностный металл до образования углубления. Предшествующая лазерному лучу 4, электрическая дуга оплавляет зазор между кромками, а также обеспечивает подачу в зону сварки расплавленного металла сварочной проволоки и перемешивание его с основным металлом в одной сварочной ванне 6.

Расфокусированный лазерный луч 4 диаметром до 1-1,5 мм направляют под углом к свариваемым поверхностям со стороны, противоположной от электрической дуги, на расстояние 7 от электрической дуги, например не более 3 мм. Выполняют корневой шов 8, оставляя непереплавленными 2-3 мм толщины стенки 2 в корневой части 9 сварного стыка. Для проплавления оставшейся толщины стенки с внутренней стороны сварного стыка выполняют второй сварочный проход с использованием электродуговой сварки - сварка внутреннего облицовочного шва 10. При этом обеспечивается переварка как непроплавленных 2-3 мм толщины стенки в корневой части, так и непосредственно самого лазерно-гибридного шва на 3-4 мм для устранения возможных дефектов в корневой части лазерно-гибридного шва. Таким образом, общая глубина проплавления внутреннего облицовочного шва 11 составляет от 5 до 7 мм.

Предлагаемый способ лазерно-гибридной сварки был опробован на стальных пластинах из низколегированной трубной стали толщиной 21,6 мм класса прочности К60 (Х70) на лабораторном сварочном комплексе, позволяющем имитировать все сварочные операции, применяемые при производстве труб.

Перед сваркой контрольного стыка осуществляли подбор параметров лазерно-гибридной сварки для обеспечения несквозного проплавления в корневой части шва величиной, например 2-3 мм. Для этого пластины без разделки кромок сводили встык с зазором не более 1 мм и варьировали режимы лазерно-гибридной сварки:

- скорость сварки 0,5-3 м/мин;

- мощность лазера 15-35 Квт;

- сила тока электрической дуги 250-400 А, напряжение - 20-30 В;

- диаметр лазерного луча 1-1,5 мм;

- угол наклона лазерного луча - 15°;

- угол наклона электрической дуги - 45°;

- расстояние от электрической дуги до лазерного луча 3 мм.

После лазерно-гибридной сварки сварной стык контролировали на наличие дефектов ручным УЗК прибором контроля и рентгеновской установкой.

Лазерно-гибридную сварку осуществляли за один проход без сквозного проплавления и выхода металла с обратной стороны сварного стыка. После остывания с наружной стороны сварного стыка образуется плотный небольшой валик шва высотой от 0,5 до 1 мм и шириной до 15 мм. Дополнительной обработки с наружной стороны сварного стыка не требуется.

В качестве присадочного материала для электрической дуги была использована легированная сварочная проволока сплошного сечения, для лазерно-гибридного шва - порошковая сварочная проволока диаметром от 1,2 до 2,4 мм и для сварки внутреннего облицовочного шва - порошковая сварочная проволока диаметром 3-5 мм.

Газовая защита сварочной ванны лазерно-гибридного шва может быть осуществлена углекислым газом, аргоном, гелием, азотом или их смесями. Защита внутреннего облицовочного шва может быть выполнена либо под слоем флюса, либо в среде защитных газов (углекислый газ, аргон, гелий, азот) или их смесей.

После лазерно-гибридной сварки пластину переворачивали и с внутренней стороны под слоем флюса накладывали облицовочный шов с переплавлением оставшейся непереплавленной корневой части металла пластины и корневой части металла лазерно-гибридного шва. При сварке внутреннего облицовочного шва использовали электродуговую сварку с проволокой сплошного сечения диаметром 4 мм.

Сварные стыки подвергали неразрушающим методам контроля, по результатам которых не было обнаружено дефектов во всех сечениях сварного соединения. После сварки внутреннего облицовочного шва не требовалось выполнения дополнительных операций, вся толщина металла была проплавлена за два прохода с образованием лазерно-гибридного шва на большей части толщины стенки и небольших ровных и плотных валиков с наружной и внутренней сторон.

В таблице представлены результаты металлографического анализа и механических испытаний при выполнении гибридной лазерно-дуговой сварки по предлагаемому способу и действующему на предприятии.

Использование предлагаемого способа гибридной лазерно-дуговой сварки значительно увеличивает производительность процесса сварки труб за счет двухпроходной сварки, уменьшает ширину зоны термического влияния, обеспечивает равнопрочность сварной трубы при сохранении механических свойств за счет сварки большей части толщины стенки лазерно-гибридным швом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ бездефектной гибридной лазерно-дуговой сварки толстостенных стыковых соединений | 2018 |

|

RU2697754C1 |

| СПОСОБ ГИБРИДНОЙ ЛАЗЕРНО-ДУГОВОЙ СВАРКИ СТАЛЬНЫХ ТОЛСТОСТЕННЫХ КОНСТРУКЦИЙ | 2018 |

|

RU2679858C1 |

| СПОСОБ МНОГОСЛОЙНОЙ ГИБРИДНОЙ ЛАЗЕРНО-ДУГОВОЙ СВАРКИ СТАЛЬНЫХ ПЛАКИРОВАННЫХ ТРУБ | 2018 |

|

RU2706988C1 |

| Способ бездефектной гибридной лазерно-дуговой сварки тонкостенных стыковых соединений | 2018 |

|

RU2697756C1 |

| Способ гибридной лазерно-дуговой сварки продольного шва трубы | 2017 |

|

RU2637035C1 |

| СПОСОБ ГИБРИДНОЙ ЛАЗЕРНО-ДУГОВОЙ СВАРКИ ТОЛСТОСТЕННЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА ИЗ ВЫСОКОПРОЧНЫХ МАРОК СТАЛИ | 2018 |

|

RU2678110C1 |

| СПОСОБ ГИБРИДНОЙ ЛАЗЕРНО-ДУГОВОЙ СВАРКИ СТАЛЬНЫХ ТРУБ С НАРУЖНЫМ ПЛАКИРУЮЩИМ СЛОЕМ | 2018 |

|

RU2684735C1 |

| СПОСОБ ЛАЗЕРНО-ДУГОВОЙ СВАРКИ ВЕРТИКАЛЬНЫХ СТЫКОВ ТОЛСТОЛИСТОВЫХ СТАЛЬНЫХ КОНСТРУКЦИЙ | 2014 |

|

RU2578303C1 |

| Способ лазерно-дуговой сварки стыка заготовок из углеродистой стали с толщиной стенок 10-45 мм | 2017 |

|

RU2660791C1 |

| Способ многодуговой многопроходной сварки электросварных труб большого диаметра | 2020 |

|

RU2743082C1 |

Изобретение относится к способу гибридной лазерно-дуговой сварки толстостенных труб, в частности к сварке продольных прямолинейных швов трубной заготовки с толщиной стенки от 15,0 мм из легированных сталей. Осуществляют формовку трубной заготовки, сведение кромок без предварительной разделки и последующее выполнение с наружной стороны заготовки корневого сварного шва. Корневой шов выполняют путем совместного воздействия на поверхность кромок лазерным лучом и электрической дугой, которую располагают перед лазерным лучом и направляют с наклоном к поверхности кромок. При выполнении корневого шва с наружной стороны заготовки направляют расфокусированный лазерный луч диаметром 1-1,5 мм под углом к свариваемым поверхностям со стороны, противоположной от электрической дуги, оставляя с внутренней стороны непереплавленную часть кромок толщиной не более 3 мм. Затем выполняют с внутренней стороны облицовочный шов электродуговой сваркой на глубину не более 5-7 мм. Технический результат состоит в повышении качества сварных прямошовных труб за счет уменьшения ширины зоны термического влияния и получения равнопрочной сварной трубы при сохранении механических свойств. 1 з.п. ф-лы, 1 табл., 3 ил.

1. Способ гибридной лазерно-дуговой сварки толстостенных труб, включающий формовку трубной заготовки, сведение кромок без предварительной разделки и выполнение с наружной стороны трубной заготовки корневого сварного шва путем совместного воздействия на поверхность кромок лазерным лучом и электрической дугой, которую располагают перед лазерным лучом и направляют с наклоном к поверхности кромок, отличающийся тем, что кромки трубной заготовки сводят с зазором не более 1 мм, а при выполнении корневого шва с наружной стороны заготовки расфокусированный лазерный луч диаметром 1-1,5 мм направляют под углом к поверхности кромок со стороны, противоположной от электрической дуги, оставляя с внутренней стороны непереплавленную часть кромок толщиной не более 3 мм, затем выполняют с внутренней стороны облицовочный шов электродуговой сваркой глубиной не более 5-7 мм.

2. Способ по п. 1, отличающийся тем, что электрическую дугу направляют под углом не более 45°, а лазерный луч - под углом 5-15°.

| СПОСОБ ГИБРИДНОЙ ЛАЗЕРНО-ДУГОВОЙ СВАРКИ СТАЛЬНЫХ ТОЛСТОСТЕННЫХ КОНСТРУКЦИЙ | 2018 |

|

RU2679858C1 |

| Способ лазерной сварки продольного шва трубы (варианты) | 2017 |

|

RU2642218C1 |

| Способ лазерной-дуговой сварки стальной сформованной трубной заготовки | 2017 |

|

RU2668641C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНОЙ ТРУБЫ ЛАЗЕРНОЙ СВАРКОЙ | 2009 |

|

RU2456107C1 |

| CN 106271139 A, 04.01.2017 | |||

| JP 8168892 A, 02.07.1996. | |||

Авторы

Даты

2022-12-29—Публикация

2022-05-06—Подача