112

Изобретение относится к аппаратурному оформлению процессов тепломассообмена, протекающих в системе газ жидкость, таких как абсорбция, охлаждение и очистка газа методом мокрого пылеулавливания.

Цель изобретения - интенсификация процесса тепломассопереноса за счет увеличения поверхности контакта фаз и равномерного распределения взаимодействующих потоков фаз.

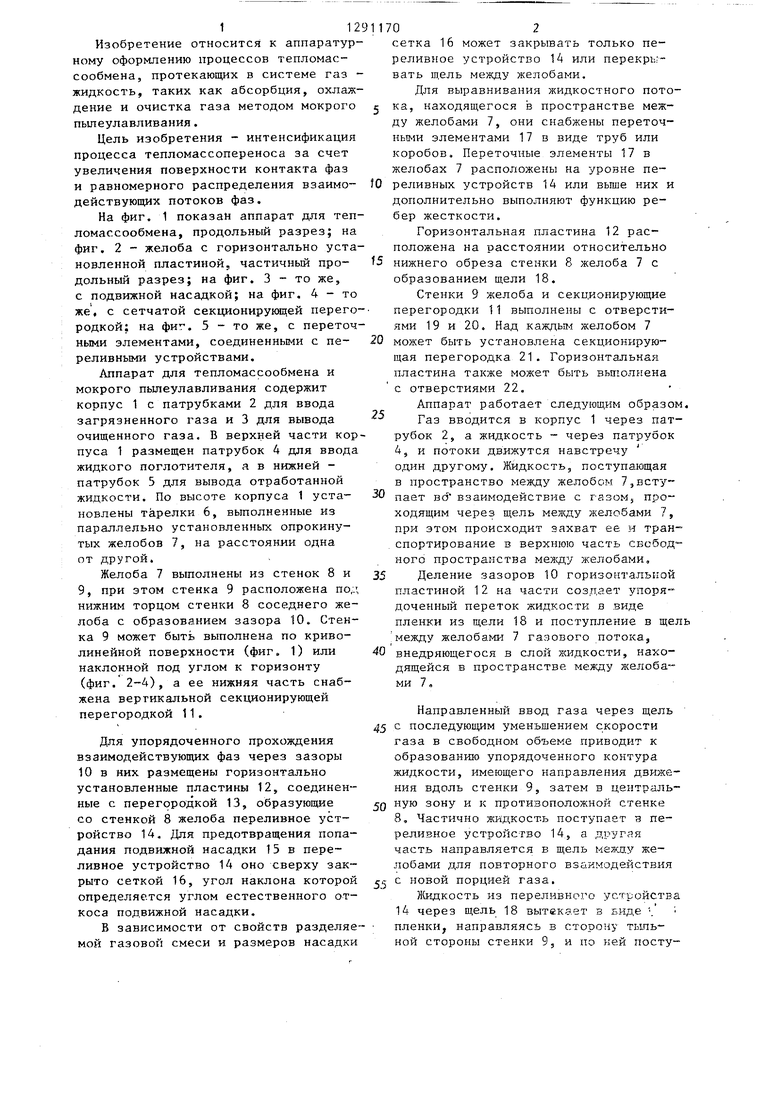

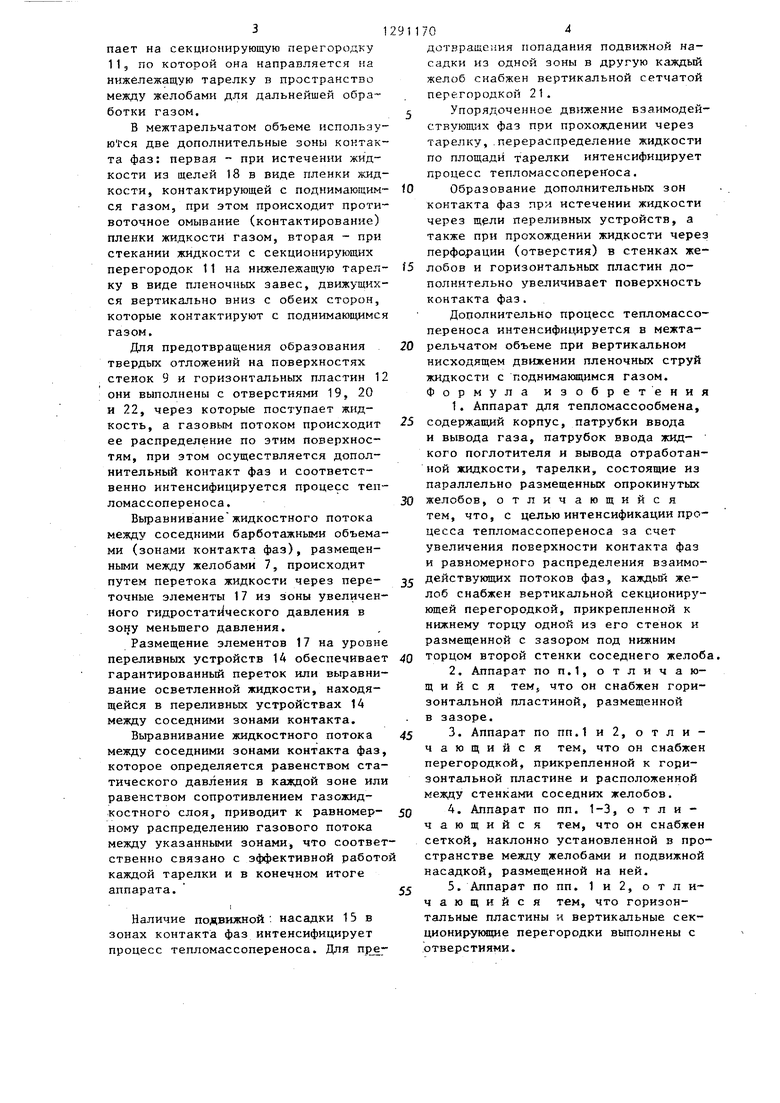

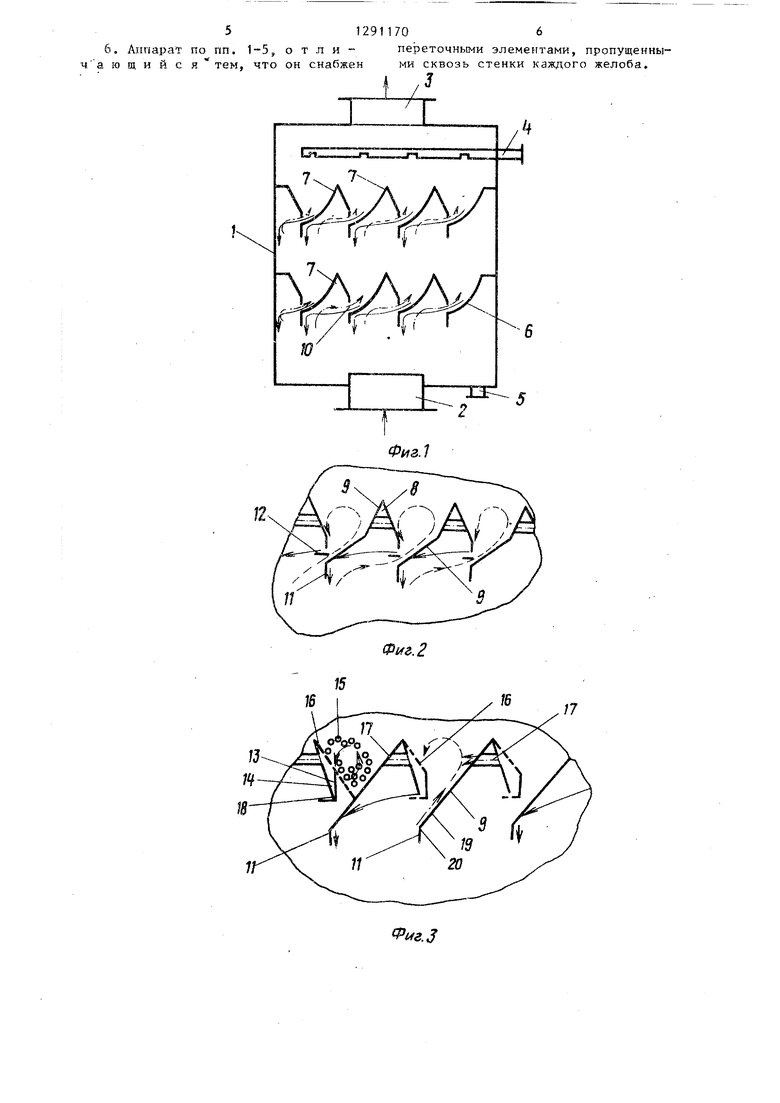

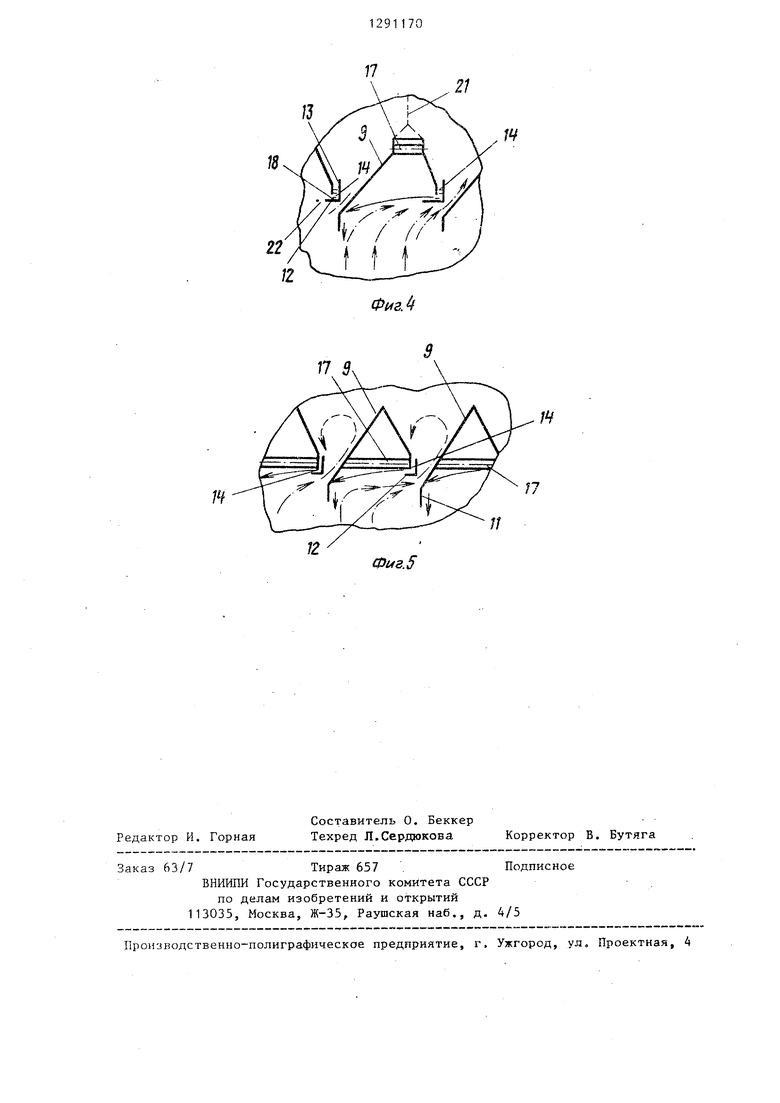

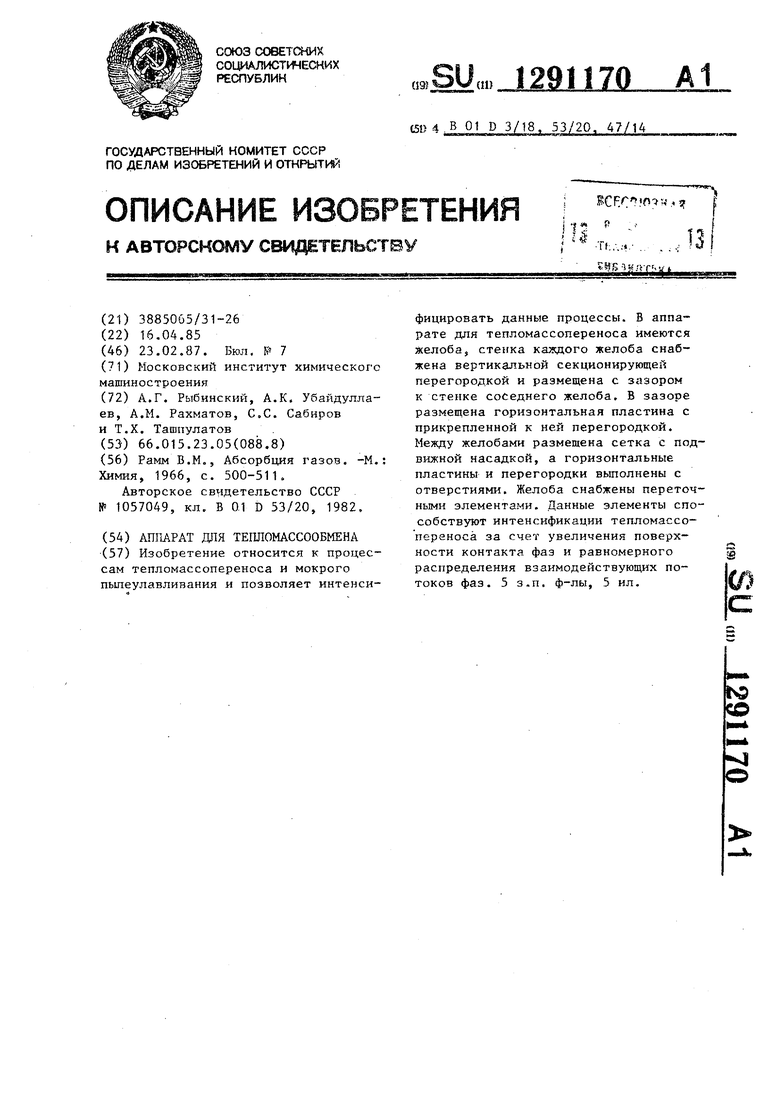

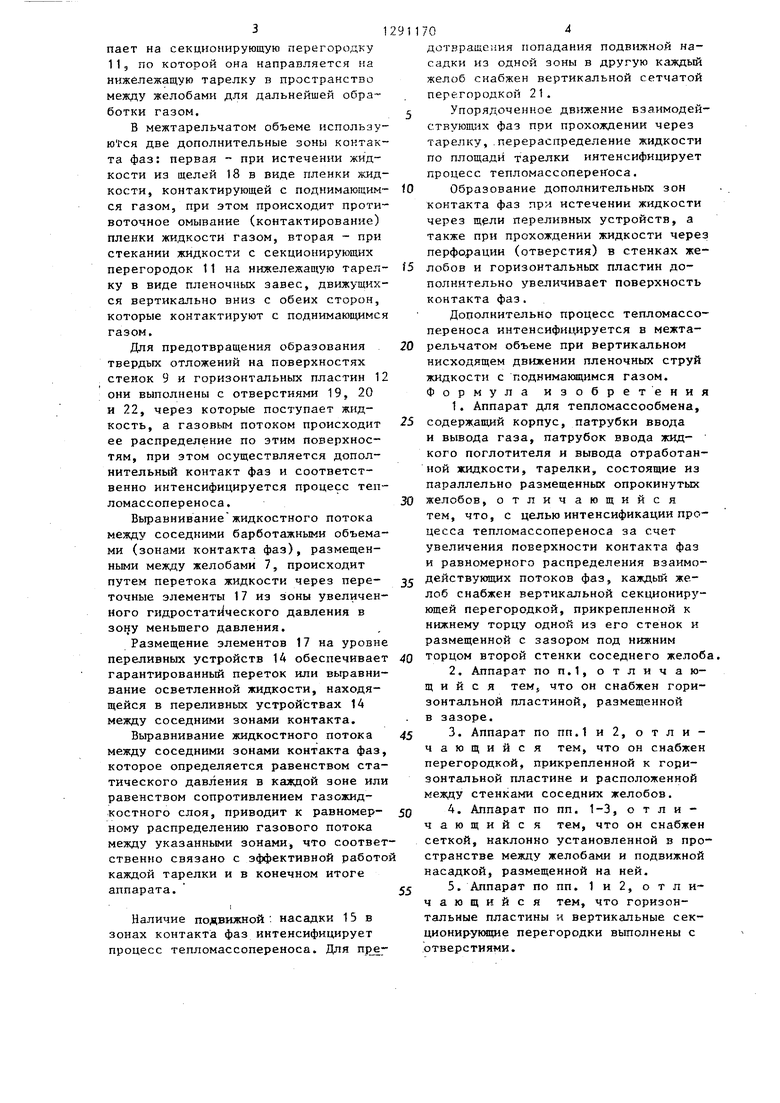

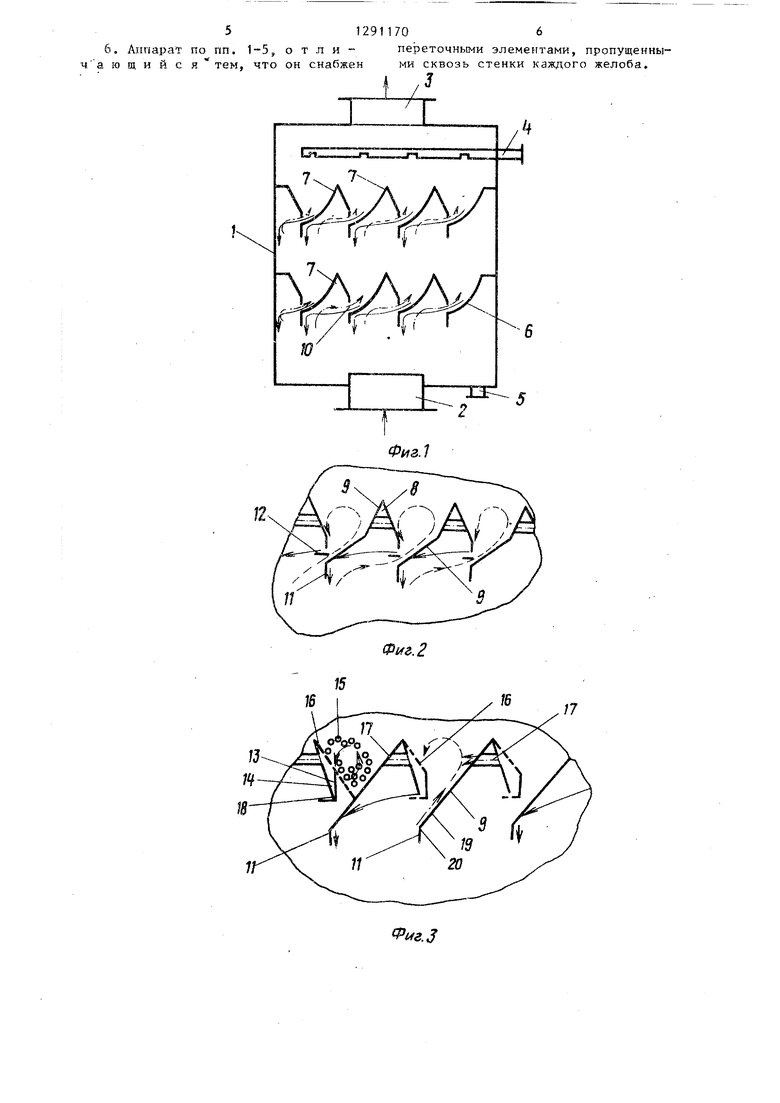

На фиг. 1 показан аппарат для тепломассообмена, продольный разрез; на фиг. 2 - желоба с горизонтально установленной пластиной, частичный продольный разрез; на фиг. 3 - то же, с подвижной насадкой; на фиг. 4 - то же , с сетчатой секционирукшей перего родкой; на фиг. 5 - то же, с переточными элементами, соединенными с переливными устройствами.

Аппарат для тепломассообмена и мокрого пылеулавливания содержит корпус 1 с патрубками 2 для ввода загрязненного газа и 3 для вывода очищенного газа, Б верхней части корпуса 1 размещен патрубок 4 для ввода жидкого поглотителя, а в нижней - патрубок 5 для вывода отработанной жидкости. По высоте корпуса 1 установлены тарелки 6, выполненные из параллельно установленных опрокинутых желобов 7, на расстоянии одна от другой.

Желоба 7 выполнены из стенок 8 и 9, при этом стенка 9 расположена под нижним торцом стенки 8 соседнего желоба с образованием зазора 10. Стенка 9 может быть выполнена по криволинейной поверхности (фиг. 1) или наклонной под углом к горизонту (фиг. 2-4), а ее нижняя часть снабжена вертикальной секционирующей перегородкой 11.

Для упорядоченного прохождения взаимодействующих фаз через зазоры 10 в них размещены горизонтально установленные пластины 12, соединенные с перегородкой 13, образующие со стенкой 8 желоба переливное устройство 14. Для предотвращения попадания подвижной насадки 15 в переливное устройство 14 оно сверху закрыто сеткой 16, угол наклона которой определяется углом естественного откоса подвижной насадки.

Б зависимости от свойств разделяемой газовой смеси и размеров насадки

02

сетка 16 может закрывать только переливное устройство 14 или перекрывать щель между желобами.

Для выравнивания жидкостного потока, находящегося в пространстве между желобами 7, они снабжены переточ- ньми элементами 17 в виде труб или коробов. Переточные элементы 17 в желобах 7 расположены на уровне переливных устройств 14 или выше них и дополнительно выполняют функцию ребер жесткости.

Горизонтальная пластина 12 расположена на расстоянии относительно

нижнего обреза стенки 8 желоба 7 с образованием щели 18.

Стенки 9 желоба и секционирующие перегородки 11 выполнены с отверстиями 19 и 20. Над каждьм желобом 7

может быть установлена секционирующая перегородка 21. Горизонтальная пластина также может быть вьшолнена с отверстиями 22.

Аппарат работает следующим образом. Газ вводится в корпус 1 через патрубок 2, а жидкость - через патрубок 4, и потоки движутся навстречу один другому. Жидкость, поступающая в пространство между желобом 7,BCTy

пает ad взаимодействие с газом, проходящим через щель между желобами 7, при этом происходит захват ее и транспортирование в верхнюю часть свободного пространства между желобами,

Деление зазоров 10 горизонтальной пластиной 12 на части создает упорядоченный переток жидкости в виде пленки из щели 18 и поступление в щель между желобами 7 газового потока,

внедряющегося в слой жидкости, находящейся в пространстве между желобами 7 ,

Направленный ввод газа через щель с последующим уменьшением скорости газа в свободном объеме приводит к образованию упорядоченного контура жидкости, имеющего направления движения вдоль стенки 9, затем в централь- ную зону и к противоположной стенке 8, Частично жидкость поступает в переливное устройство 14, а другая часть направляется в щель меясау желобами для повторного взаимодействия с новой порцией газа.

ЙСидкость из переливного устройства 14 через щель 18 вытекает з виде . пленки, направляясь в сторону тьшь- ной стороны стенки 9, и по ней посту3

пает на секционирующую перегородку 11, по которой она направляется на нижележащую тарелку в пространство между желобами для дальнейшей обработки газом,

В межтарельчатом объеме используются две дополнительные зоны контакта фаз: первая - при истечении жидкости из щелей 18 в виде пленки жидкости, контактирующей с поднимающим- ся газом, при этом происходит проти- воточное омывание (контактирование) пленки жидкости газом, вторая - при стекании жидкости с секционирующих перегородок 11 на нижележап1ую тарел- ку в виде пленочных завес, движущихся вертикально вниз с обеих сторон, которые контактируют с поднимающимся газом.

Для предотвращения образования твердых отложений на поверхностях стенок 9 и горизонтальных пластин 12 они выполнены с отверстиями 19, 20 и 22, через которые поступает жидкость, а газовым потоком происходит ее распределение по этим поверхностям, при этом осуществляется дополнительный контакт фаз и соответственно интенсифицируется процесс теп- ломассопереноса.

Вьфавнивание жидкостного потока между соседними барботажными объемами (зонами контакта фаз), размещенными между желобами 7, происходит путем перетока жидкости через пере- точные элементы 17 из зоны увеличенного гидростат1 ческого давления в зоцу меньщего давления.

Размещение элементов 17 на уровне переливных устройств 14 обеспечивает гарантированный переток или выравнивание осветленной жидкости, находящейся в переливных устройствах 14 между соседними зонами контакта.

Вьфавнивание жидкостного потока между соседними зонами контакта фаз, которое определяется равенством статического давления в каждой зоне или равенством сопротивлением газожидкостного слоя, приводит к равномер- ному распределению газового потока между указанными зонами, что соответственно связано с эффективной работо каждой тарелки и в конечном итоге аппарата.

Наличие подвижной : насадки 15 в зонах контакта фаз интенсифицирует процесс тепломассопереноса. Для пр е704

дотвращеиия попадания подвижной насадки из одной зоны в другую каждый желоб снабжен вертикальной сетчатой перегородкой 21.

Упорядоченное, движение взаимодействующих фаз при прохождении через тарелку, .перераспределение жидкости по площади тарелки интенсифицирует процесс тепломассопереноса.

Образование дополнительных зон контакта фаз при истечении жидкости через щели переливных устройств, а также при прохождении жидкости через перфорации (отверстия) в стенках желобов и горизонтальных пластин дополнительно увеличивает поверхность контакта фаз.

Дополнительно процесс тепломассопереноса интенсифицируется в межтарельчатом объеме при вертикальном нисходящем движении пленочных струй жидкости с поднимакнцимся газом. Формула изобретения

1. Аппарат для тепломассообмена, содержащий корпус, патрубки ввода и вывода газа, патрубок ввода жидкого поглотителя и вывода отработанной жидкости, тарелки, состоящие из параллельно размещенных опрокинутых желобов, отличающийся тем, что, с целью интенсификации процесса тепломассопереноса за счет увеличения поверхности контакта фаз и равномерного распределения взаимодействующих потоков фаз, каждый желоб снабжен вертикальной секционирующей перегородкой, прикрепленной к нижнему торцу одной из его стенок и размещенной с зазором под нижним торцом второй стенки соседнего желоба,

2.Аппарат ло п.1, отлича ю- щ и и с я тем что он снабжен горизонтальной пластиной, размещенной

в зазоре.

3.Аппарат по пп.1 и 2, отличающийся тем, что он снабжен ерегородкой, прикрепленной к горизонтальной пластине и расположенной ежду стенками соседних желобов.

4..Аппарат по пп. 1-3, отлиающийся тем, что он снабжен еткой, наклонно установленной в протранстве между желобами и подвижной асадкой, размещенной на ней.

5.Аппарат по пп. 1 и 2, отлиающийся тем, что горизональные пластины и вертикальные сек- ионирунщие перегородки вьшолнены с тверстиями.

512911706

6, Аппарат по пп. 1-5, о т л и - пе;реточными элементами, пропущенны- ю щ и и с я тем, что он снабжен ми сквозь стенки каждого желоба.

ФигЛ

.2

17

.J

1

ФигЛ

17 9

17

П

Фиг. 5

| название | год | авторы | номер документа |

|---|---|---|---|

| Тепломассообменный аппарат | 1985 |

|

SU1263272A1 |

| Тарелка для тепломассообмена и мокрого пылеулавливания | 1984 |

|

SU1255156A1 |

| Тепломассообменный аппарат | 1986 |

|

SU1329806A1 |

| Тепломассообменный аппарат | 1986 |

|

SU1391691A1 |

| Тепломассообменный аппарат | 1988 |

|

SU1583153A1 |

| Аппарат для тепломассообмена и мокрого пылеулавливания | 1986 |

|

SU1346177A1 |

| Распределительное устройство для ввода газа (пара) в тепломассообменный аппарат | 1985 |

|

SU1340804A1 |

| Тепломассообменный аппарат | 1987 |

|

SU1414401A1 |

| Аппарат для тепломассообмена | 1990 |

|

SU1736537A1 |

| Распределительное устройство реактификационной колонны | 1981 |

|

SU981354A1 |

Изобретение относится к процессам тепломассопереноса и мокрого пылеулавливания и позволяет интенсифицировать данные процессы. В аппарате для тепломассопереноса имеются желоба, стеика каждого желоба снабжена вертикальной секционирующей перегородкой и размещена с зазором к стенке соседнего желоба. В зазоре разметена горизонтальная пластина с прикрепленной к ней перегородкой. Между желобами размещена сетка с подвижной насадкой, а горизонтальные пластины и перегородки выполнены с отверстиями. Желоба снабжены переточными элементами. Данные элементы способствуют интенсификации тепломассо- Ъереноса за счет увеличения поверхности контакта фаз и равномерного распределения взаимодействующих потоков фаз. 5 з.п. ф-лы, 5 ил. S Nd СО

ор И. Горная 63/7

Составитель О. Беккер Техред Л.Сердюкова

Ко По

Тираж 657 ВНИШШ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Корректор В. Бутяга Подписное

| Рамм В.М., Абсорбция газов | |||

| М.; Химия, 1966, с | |||

| Способ обмыливания жиров и жирных масел | 1911 |

|

SU500A1 |

| Массообменный аппарат | 1982 |

|

SU1057049A1 |

| В 0.1 D 53/20, 1982. | |||

Авторы

Даты

1987-02-23—Публикация

1985-04-16—Подача