1

(21)3715702/22-02

(22)06.04.84

(46) 07.08.90. Бюл. (f 29

(71)Уральский политехнический институт им. С.М.Кирова, Центральный научно-исследовательский институт черной металлургии им. И.П.Бардина

и Всесоюзный научно-исследовательский институт металлургической теплотехники

(72)Е.А.Коршунов, В.В.Байдов, В.Г.Лисиенко, Д.П.Евтеев, А.А.Быков, В.Л.Бастриков, Н.С.Кобяков, К.А.Маликов, А.Г.Тарасов и И.М.Диете ргефт

(53) 621.746.047(088.8) (56) Бевза В.Ф. и др. Непрерывное литье намораживанием. - Минск, Наука и техника, 1978, с.5-6.

Патент США (f 4073333, кл. 164-66, 1978.

(54)(57) 1. СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК, включающий подачу металла в кристаллизатор снизу, периодическое вытягивание формируемой заготовки из кристаллизатора вверх, периодическое удаление жидкого металла из sal- готовки перед циклом вытягивания и подачу в формируемую заготовку жидкого металла в период вытягивания и в паузу между циклами вытягивания на величину, равную нескольким шагам вытягивания, отличающийся тем, что, с целью повышения качества заготовок и снижения себестоимости, формируемую заготовку вытягивают из кристаллизатора прямолинейно вверх на величину, равную протяженности жидкого металла в заготовке, а затем полую заготовку изгибают по дуге и выпрямляют.

2.Способ непрерывного литья заготовок, преимущественно слоистых, включающий подачу металла в кристаллизатор снизу, перио1дическое вытягивание формируемой заготовки из кристаллизатора вверх, периодическое удаление жидкого металла из изготовки перед циклом вытягивания и подачу в формируемую заготовку жидкого металла в период вытягивания и в паузу между циклами вытягивания на величину, равную нескольким шагам вытягивания, отличающийся тем, что, с целью повышения качества заготовок и снижения себестоимости, формируемую заготовку вытягивают из кристаллизатора прямолинейно вверх на величину, равную протяженности жидкого металла в заготовке, удаляют из заготовки жидкий металл, а затем в заготовку подают, выдерживают и снова удаляют жидкий металл, соответствующий очередному слою заготовки, после чего формируют слой следующего участка заготовки, изгибают полую заготов,ку по дуге и выпрямляют.

3.Способ по пп. 1 и 2, о т л и- чающий ся тем, что дуга изгиба полой заготовки составляет 90 .

4.Способ по пп.1 и 2, отличающийся тем, что дуга изги7 ба полой заготовки составляет 180°.

5.Способ попп.1 и 2, отличающий ся тем, что полую заготовку изгибают по дуге, угол J, которой равен 90° d 180°, частично выпрямляют, перемещают по прямолинейному участку и окончательно выпрямляют загото жу и перемещают ее

в горизонтальной плоскости.

i

СЛ

СЛ

00

со

ЬЭ

6.Способ по п.5, о т л и ч а ю- щ и и с я тем, что при перемещении полой подачи заготовки в горизонтальной плоскости ее обжимают до сплошного сечения.

7.Способ по п.5, отличающий с я тем, что на участке между частичным и окончательным выпрямле- лением заготовки ее нагревают до температуры t (0,7-0,9)гпл, где tnA - температура плавления разливаемого металла.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НЕПРЕРЫВНОЙ ОТЛИВКИ И СОВМЕЩЕННОЙ ПРОКАТКИ ЗАГОТОВОК | 1984 |

|

SU1297330A1 |

| Способ непрерывного литья слоистых заготовок | 1984 |

|

SU1583210A1 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК | 1985 |

|

SU1788653A1 |

| СПОСОБ ПРОИЗВОДСТВА КАЧЕСТВЕННОЙ ПРУТКОВОЙ МЕТАЛЛОПРОДУКЦИИ | 2004 |

|

RU2260495C1 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ И ПРОКАТКИ МНОГОСЛОЙНЫХ МЕТАЛЛИЧЕСКИХ ЗАГОТОВОК | 1985 |

|

SU1249776A1 |

| МАШИНА НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК | 1984 |

|

SU1150831A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКОСТЕННЫХ ЗАГОТОВОК СО ВЗАИМНО ПЕРЕСЕКАЮЩИМСЯ РАСПОЛОЖЕНИЕМ ЭЛЕМЕНТОВ ПРОФИЛЯ | 1989 |

|

RU2096126C1 |

| Способ непрерывного литья цветных биметаллических заготовок и машина для его осуществления | 1985 |

|

SU1668017A1 |

| МАШИНА НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК | 1985 |

|

SU1800739A1 |

| СПОСОБ ПРОКАТКИ НЕПРЕРЫВНО ОТЛИВАЕМОЙ ЗАГОТОВКИ | 1984 |

|

SU1235053A1 |

С целью повышения качества заготовок и снижения себестоимости, формируемую заготовку вытягивают из кристаллизатора прямолинейно вверх на величину, равную протяженности жидкого металла в заготовке, а затем полую заготовку изгибают по дуге, выпрямляют и удаляют из заготовки жидкий металл. В заготовку подают, выдерживают снова удаляют жидкий металл, соответствующий очередному слою заготовки, после чего формируют слой следующего участка заготовки, изгибают полую заготовку по дуге и выпрямляют. Дуга изгиба полой заготовки составляет 90-180°. Полую заготовку изгибают по дуге, угол которой равен 90° *98 Α *98 180*30?, чАСТичНО ВыпРяМляюТ, пЕРЕМЕщАюТ пО пРяМОлиНЕйНОМу учАСТКу и ОКОНчАТЕльНО ВыпРяМляюТ зАгОТОВКу и пЕРЕМЕщАюТ EE B гОРизОНТАльНОй плОСКОСТи. ПРи пЕРЕМЕщЕНия пОлОй зАгОТОВКи B гОРизОНТАльНОй плОСКОСТи EE ОбжиМАюТ дО СплОшНОгО СЕчЕНия. HA учАСТКЕ МЕжду чАСТичНыМ и ОКОНчАТЕльНыМ ВыпРяМлЕНиЕМ зАгОТОВКи EE НАгРЕВАюТ дО ТЕМпЕРАТуРы T 3 = (0,7 - 0,9)T пл., где T пл. - температура плавления разливаемого металла. 6 з.п. ф-лы.

Изобретение относится к области металлургии, а именно к непрерывной разливке металлов и сплавов.

I, -1- - ( %

Целью изобретения является повышение качества заготовок и снижение себестоимости.

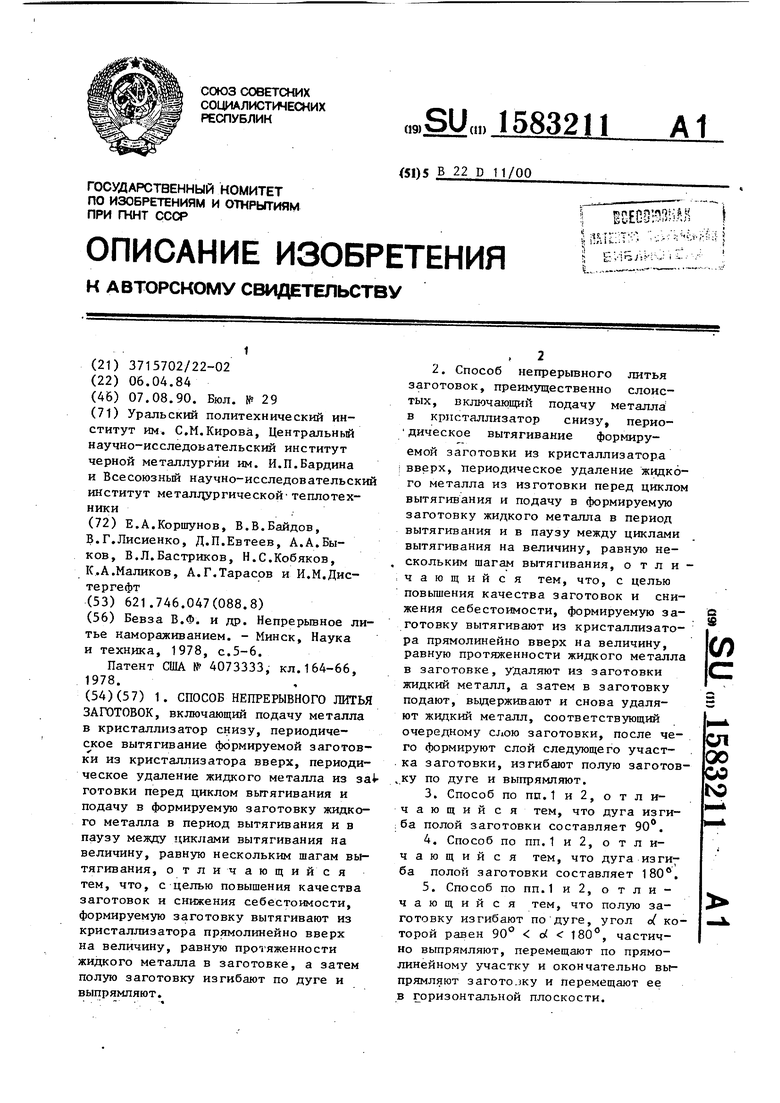

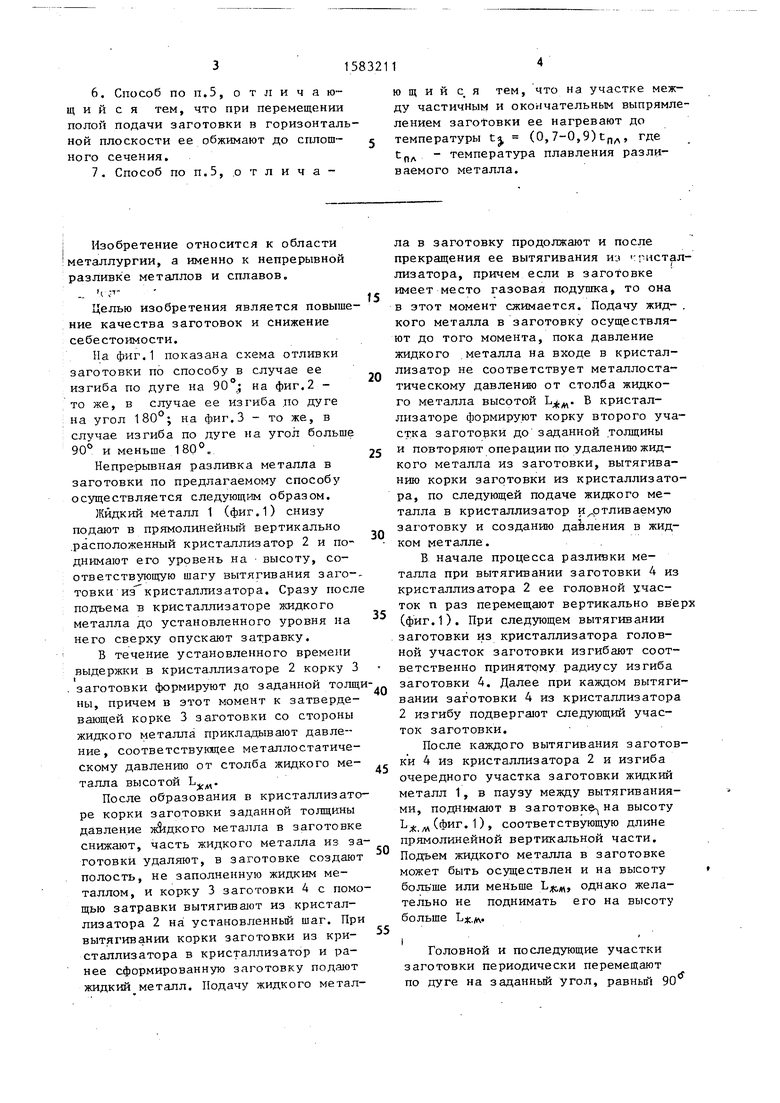

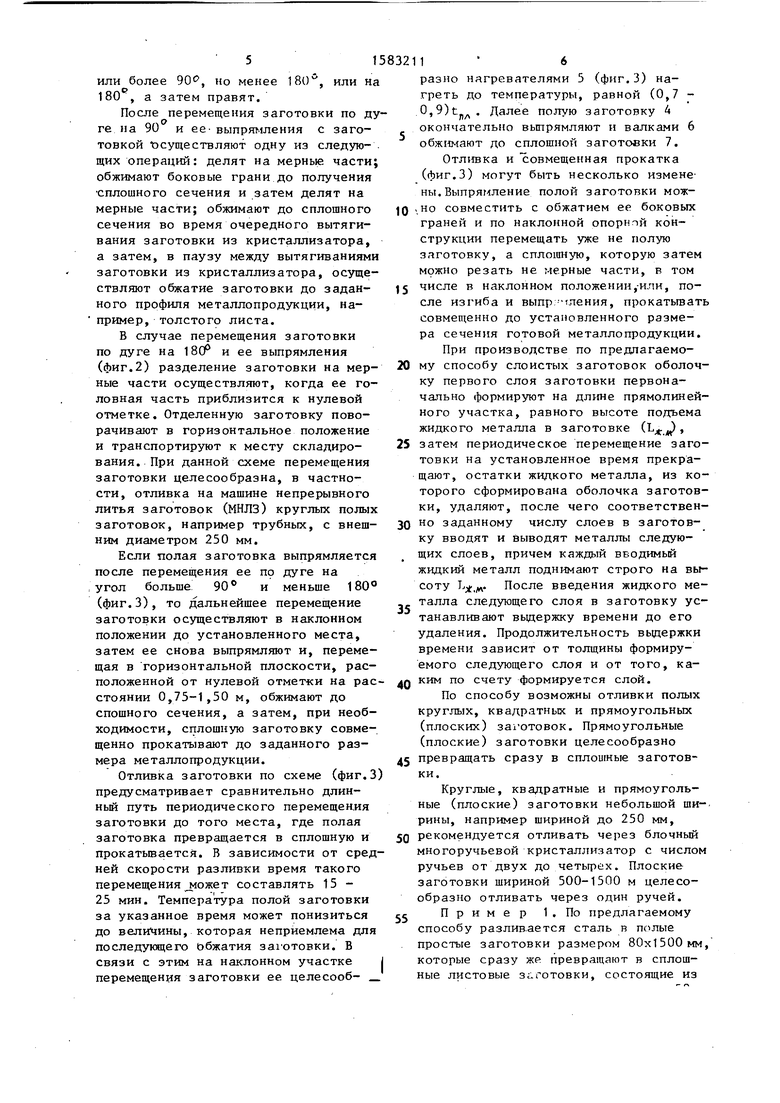

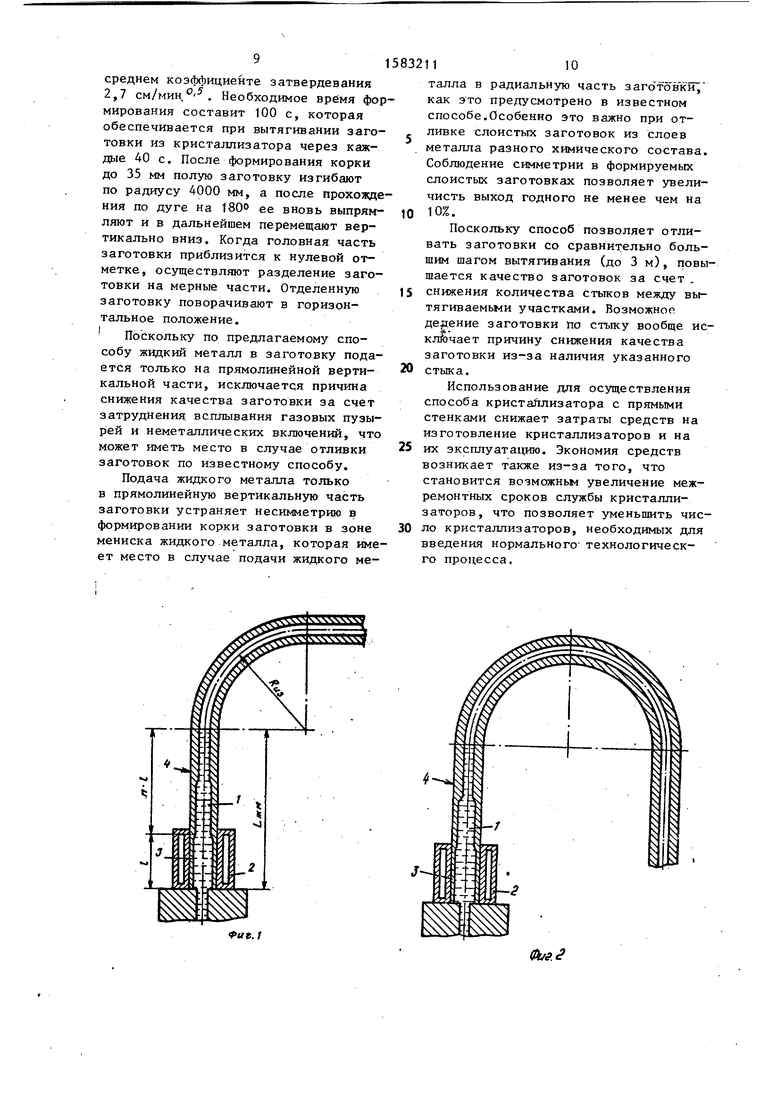

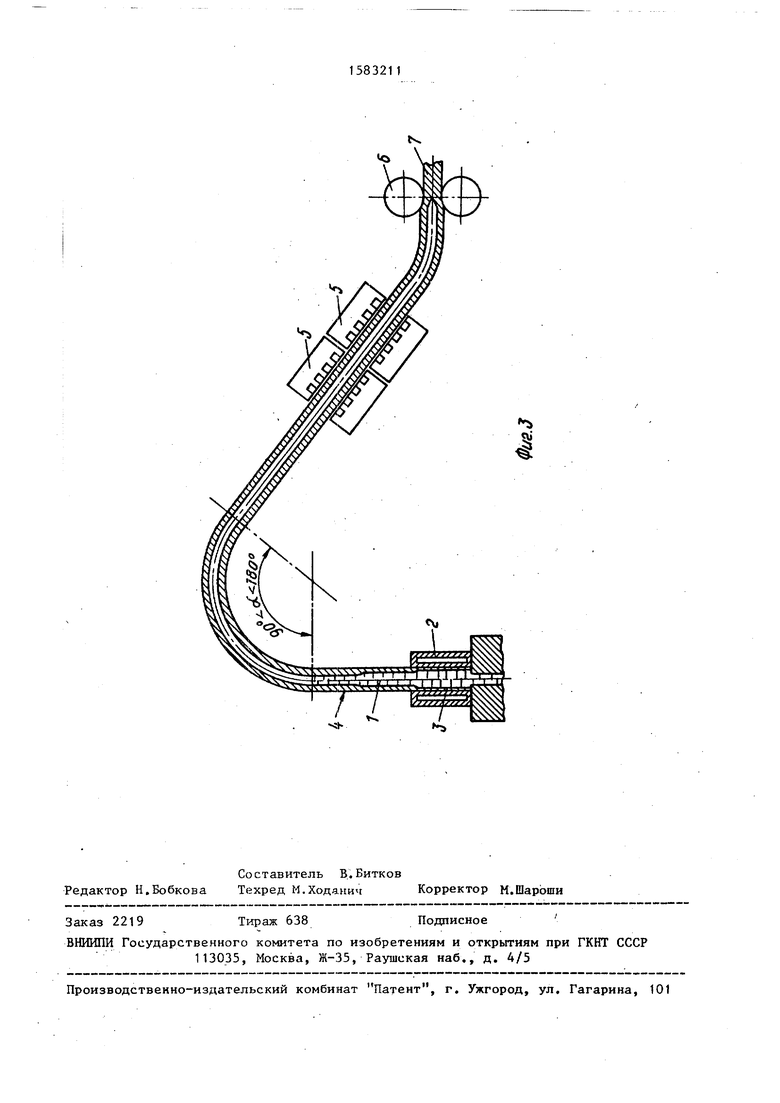

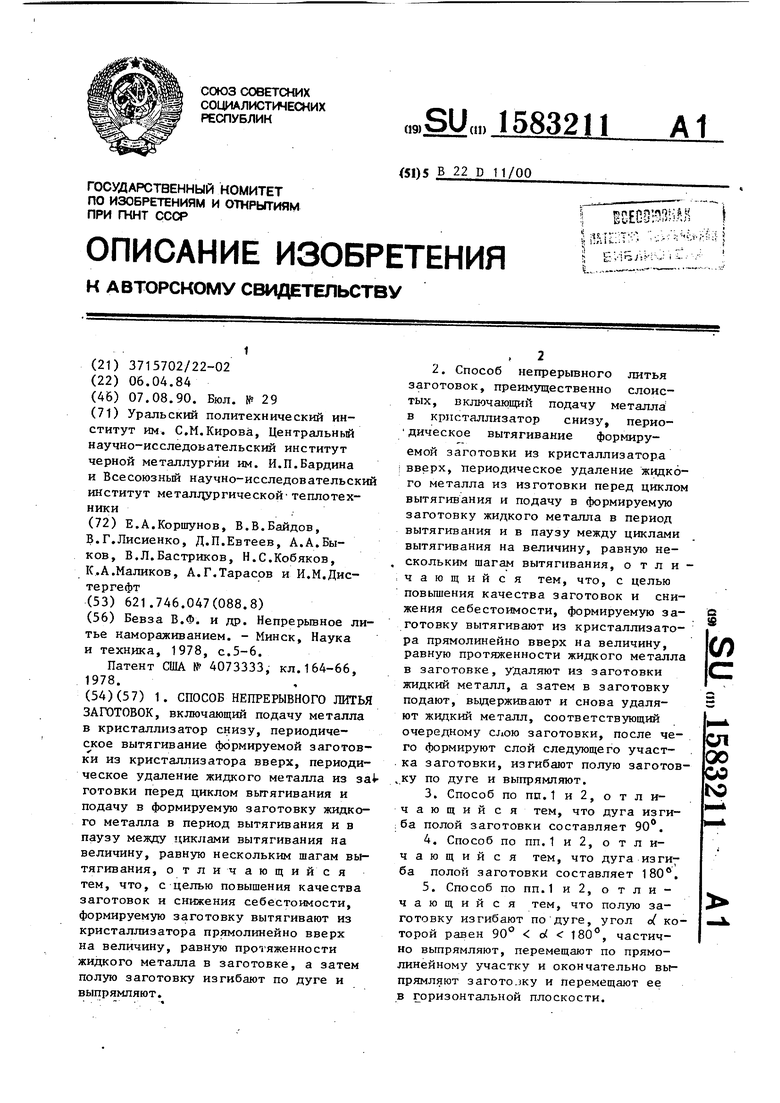

На фиг.1 показана схема отливки заготовки по способу в случае ее изгиба по дуге на 90°; на фиг.2 - то же, в случае се изгиба по дуге на угол 180°; на фиг.З - то же, в случае изгиба по дуге на угол больше 90° и меньше 180°„

Непрерывная разливка металла в заготовки по предлагаемому способу осуществляется следующим образом.

Жидкий металл 1 (фиг.1) снизу подают в прямолинейный вертикально расположенный кристаллизатор 2 и поднимают его уровень на высоту, соответствующую шагу вытягивания заго-- товки из кристаллизатора. Сразу после подъема в кристаллизаторе жидкого металла до установленного уровня на него сверху опускают затравку.

В течение установленного времени

выдержки в кристаллизаторе 2 корку 3

t

заготовки формируют до заданной толщи

ны, причем в этот момент к затвердевающей корке 3 заготовки со стороны жидкого металла прикладывают давление, соответствующее металлостатиче- скому давлению от столба жидкого ме- талла высотой Ьжм.

После образования в кристаллизаторе корки заготовки заданной толщины давление жидкого металла в заготовке снижают, часть жидкого металла из заготовки удаляют, в заготовке создают полость, не заполненную жидким металлом, и корку 3 заготовки 4 с помощью затравки вытягивают из кристаллизатора 2 на установленньй шаг. При вытягивании корки заготовки из кристаллизатора в кристаллизатор и ранее сформированную заготовку подают жидкий металл. Подачу жидкого метал

5

0

5

.

5

ла в заготовку продолжают и после прекращения ее вытягивания ю нстал- лизатора, причем если в заготовке имеет место газовая подушка, то она в этот момент сжимается. Подачу жид- . кого металла в заготовку осуществляют до того момента, пока давление жидкого металла на входе в кристаллизатор не соответствует металлоста- тическому давлению от столба жидкого металла высотой . В кристаллизаторе формируют корку второго участка заготовки до заданной толщины и повторяют операции по удалению жидкого металла из заготовки, вытягиванию корки заготовки из кристаллизатора, по следующей подаче жидкого металла в кристаллизатор и отливаемую заготовку и созданию давления в жидком металле.

В начале процесса разливки металла при вытягивании заготовки 4 из кристаллизатора 2 ее головной участок п раз перемещают вертикально вверх (фиг.1). При следующем вытягивании заготовки из кристаллизатора головной участок заготовки изгибают соответственно принятому радиусу изгиба заготовки 4. Далее при каждом вытягивании заготовки 4 из кристаллизатора 2 изгибу подвергают следующий участок заготовки.

После каждого вытягивания заготовки 4 из кристаллизатора 2 и изгиба очередного участка заготовки жидкий металл 1, в паузу между вытягиваниями, поднимают в заготовке- на высоту ЬЖм (фиг.1), соответствующую длине прямолинейной вертикальной части. Подъем жидкого металла в заготовке может быть осуществлен и на высоту больше или меньше L, однако желательно не поднимать его на высоту больше

i

Головной и последующие участки

заготовки периодически перемещают по дуге на заданный угол, равный 90tf

51

или более 90°, но менее 180, или на 180 , а затем правят.

После перемещения заготовки по дуге на 90 и ее выпрямления с зато- тонкой Осуществляют одну из следующих операций: делят на мерные части; обжимают боковые грани до получения сплошного сечения и затем делят на мерные части; обжимают до сплошного сечения во время очередного вытягивания заготовки из кристаллизатора, а затем, в паузу между вытягиваниями заготовки из кристаллизатора, осуществляют обжатие заготовки до задан- ного профиля металлопродукции, например, толстого листа.

В случае перемещения заготовки по дуге на 180° и ее выпрямления (фиг.2) разделение заготовки на мер- ные части осуществляют, когда ее головная часть приблизится к нулевой отметке. Отделенную заготовку поворачивают в горизонтальное положение и транспортируют к месту складиро- вания. При данной схеме перемещения заготовки целесообразна, в частности, отливка на машине непрерывного литья заготовок (МНЛЗ) круглых полых заготовок, например трубных, с внеш- ним диаметром 250 мм.

Если полая заготовка выпрямляется после перемещения ее по дуге на угол больше 90° и меньше 180° (фиг.З), то дальнейшее перемещение

заготовки осуществляют в наклонном положении до установленного места, затем ее снова выпрямляют и, перемещая в горизонтальной плоскости, расположенной от нулевой отметки на рас стоянии 0,75-1,50 м, обжимают до спошного сечения, а затем, при необходимости, сплошную заготовку совмещение прокатывают до заданного размера металлопродукции.

Отливка заготовки по схеме (фиг.З предусматривает сравнительно длинный путь периодического перемещения заготовки до того места, где полая заготовка превращается в сплошную и прокатывается. В зависимости от средней скорости разливки время такого перемещения может составлять 15 - 25 мин. Температура полой заготовки за указанное время может понизиться до величины, которая неприемлема для последующего обжатия заготовки. В связи с этим на наклонном участке перемещения заготовки ее целесооб- -

11 6

разно нагревателями 5 (фиг.3) нагреть до температуры, равной (0,7 - 0,9)tfl/4. Далее полую заготовку 4 окончательно выпрямляют и валками 6 обжимают до сплошной заготовки 7.

Отливка и совмещенная прокатка (фиг.З) могут быть несколько измене ны.Выпрямление полой заготовки мож- ,но совместить с обжатием ее боковых граней и по наклонной опорной конструкции перемещать уже не полую заготовку, а сплошную, которую затем можно резать не мерные части, в том числе в наклонном положении,ипи, после изгиба и выпр ления, прокатывать совмещение до установленного размера сечения готовой металлопродукции.

При производстве по предлагаемому способу слоистых заготовок оболочку первого слоя заготовки первоначально формируют на длине прямолинейного участка, равного высоте подъема жидкого металла в заготовке (1..J.J, затем периодическое перемещение заготовки на установленное время прекращают, остатки жидкого металла, из которого сформирована оболочка заготовки, удаляют, после чего соответственно заданному числу слоев в заготовку вводят и выводят металлы следующих слоев, причем каждый вводимый жидкий металл поднимают строго на высоту Ь,. После введения жидкого металла следующего слоя в заготовку устанавливают выдержку времени до его удаления. Продолжительность выдержки времени зависит от толщины формируемого следующего слоя и от того, каким по счету формируется слой.

По способу возможны отливки полых круглых, квадратных и прямоугольных (плоских) заготовок. Прямоугольные (плоские) заготовки целесообразно превращать сразу в сплошные заготовки.

Круглые, квадратные и прямоугольные (плоские) заготовки небольшой ширины, например шириной до 250 мм, рекомендуется отливать через блочный многоручьевой кристаллизатор с числом ручьев от двух до четырех. Плоские заготовки шириной 500-1500 м целесообразно отливать через один ручей.

Пример 1. По предлагаемому способу разливается сталь в полые простые заготовки размером 80x1500 мм, которые сразу ЖР превращают в сплошные листовые заготовки, состоящие из

корковой части металла, размером х .

Принимают длину кристаллизатора с прямыми стенками 2 100 мм,шаг вытя- гивания заготовки из кристаллизатора 2000 мм,высоту подъема жидкого металла на прямолинейном участке отливаемой заготовки 40UU мм; средний коэффициент затвердевания 2,7 см/мин 0-$

При подъеме жидкого металла на высоту 4000 мм и отсутствии давления газа над его мениском в заготовке давление жидкого металла на входе в кристаллизатор равно 0,3 МПа (3 ати).

Чтобы после обжатия боковых гране полой заготовки получить сплошную заготовку толщиной 50 мм, необходимо иметь толщину корки отливаемой заготовки не менее 25 мм. Поскольку после обжатия боковых граней заготовки рекомендуется некоторое обжатие ее по всему сечению, толщину корки заготовки целесообразно иметь 27 мм.

При пр инятом коэффициенте затвердевания, равном в среднем 2,5 см/мин0-5, на формирование корки заготовки толщиной в 27 мм требуется 1 мин.

Корка заготовки формируется на длине, равной двум шагам вытягивания Необходимое время формирования в 1 мин может быть обеспечено,если каждое вытягивание заготовки из кристаллизатора осуществляется через каждые 40 с.

I

После формирования корки заготов-

ки до толщины 27 мм полую заготовку изгибают по радиусу 4000 мм,- а после прохождения по дуге 130° заготовку вновь выпрямляют и перемещают по наклонному участку на расстояние 12м, где заготовку переводят в горизонтальное положение и деформи- руют до сечения 50x1500 мм. Для .того, чтобы обеспечить требуемую температуру прокатки в конце наклонно- го участка, производят разогрев полой заготовки до 1100 С.

Производительность МНЛЗ более 100 т/ч.

Пример 2. В полую слоистую заготовку размером 120x1500 мм разливается сталь марок А и В. Размер сплошной заготовки после обжатия 80x1500 мм.

5

с 0

5

0

0

35

0

5 д

55

Принимают длину кристаллизатора 1600 мм, шаг вытягивания заготовки из кристаллизатора 1500 мм, высоту подъема жидкого Металла на прямолинейном участке отливаемой заготовки 4500 мм, до толщины корки заготовки в 25 мм - сталь марки А, далее до толщины в 45 мм - сталь марки В.

Чтобы сформировать из стали мао- ки А предлагаемым способом заготовку длиной 4500 мм, состоящую из трех участков длиной по 1500 мм, и иметь толщину корки 25 мм, необходимо заготовку из кристаллизатора вытягивать через каждые 30 с..Время формирования заготовки длиной 4500 мм составляет примерно 2 мин.

По окончании формирования заготовки указанной длины сталь марки А из заготовки удаляют на высоту 4500 мм вводят сталь марки В, из которой слой толщиной в 20 мл формируют примерно за 2 мин.

Общее время формирования слоистой заготовки длиной 4,5 м примерно 4 мин.

Далее возобновляют периодическое вытягивание заготовки и формируют три участка из стали марки А, прекращают периодическое вытягивание заготовки из кристаллизатора и формируют в заготовке слой из стали марки В.

Ранее сформированный слоистый участок заготовки изгибают по радиусу 4000, и после перемещения по дуге на угол 90° ее вновь выпрямляют и переводят в горизонтальное положение, где деформируют до сплошного сечения 80x1500 мм.

Часовая производительность около 70 т/ч.

Если увеличить длину кристаллизатора до 2100 мм и шаг вытягивания до 2000 мм, то часовая производительность МНЛЗ более 80 т/ч.

Пример 3. По предлагаемому способу разливается сталь в полые трубные заготовки 0150/80 мм.

Принимают длину кристаллизатора 1100 мм, шаг вытягивания заготовки из кристаллизатора 1000 мм, высоту подъема жидкого металла на прямолинейном участке отливаемой заготовки 3000 м.

Корка полой заготовки формируется на длине равной трем шагам вытягивания до толщины стенки 35 мм при

9

среднем коэффициенте затвердевания 2,7 см/мин, 5. Необходимое время фомирования составит 100 с, которая обеспечивается при вытягивании заготовки из кристаллизатора через каждые 40 с. После формирования корки до 35 мм полую заготовку изгибают по радиусу 4000 мм, а после прохождния по дуге на 180° ее вновь выпрям ляют и в дальнейшем перемещают вертикально вниз. Когда головная часть заготовки приблизится к нулевой отметке, осуществляют разделение заготовки на мерные части. Отделенную заготовку поворачивают в горизонтальное положение.

Поскольку по предлагаемому способу жидкий металл в заготовку подается только на прямолинейной вертикальной части, исключается причина снижения качества заготовки за счет затруднения всплывания газовых пузырей и неметаллических включений, чт может иметь место в случае отливки заготовок по известному способу.

Подача жидкого металла только в прямолинейную вертикальную часть заготовки устраняет несимметрию в формировании корки заготовки в зоне мениска жидкого металла, которая имет место в случае подачи жидкого ме

ие.1

10

0

5

0

5

талла в радиальную часть заготовки, как это предусмотрено в известном способе.Особенно это важно при отливке слоистых заготовок из слоев металла разного химического состава. Соблюдение симметрии в формируемых слоистых заготовках позволяет увели- чисть выход годного не менее чем на 10%.

Поскольку способ позволяет отливать заготовки со сравнительно большим шагом вытягивания (до Зм), повышается качество заготовок за счет . снижения количества стыков между вытягиваемыми участками. Возможное дерение заготовки по стыку вообще исключает причину снижения качества заготовки из-за наличия указанного стыка.

Использование для осуществления способа кристаллизатора с прямыми стенками снижает затраты средств на изготовление кристаллизаторов и на их эксплуатацию. Экономия средств возникает также из-за того, что становится возможным увеличение межремонтных сроков службы кристаллизаторов, что позволяет уменьшить число кристаллизаторов, необходимых для введения нормального технологическ- го процесса.

h

Составитель В.Битков Редактор Н.Бобкова Техред М.Ходянич Корректор М.Шароши

Заказ 2219

Тираж 638

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат Патент, г. Ужгород, ул. Гагарина, 101

Подписное

Авторы

Даты

1990-08-07—Публикация

1984-04-06—Подача