Изобретение относится к металлургии, а именно к непрерывной разливке металлов.

Известен способ непрерывной отливки тонкого сляба, включающий подачу из промежуточного ковша струи жидкого металла в расположенное в верхней центральной части кристаллизатора воронкообразное расширение его полости, плавно переходящее в плоскую щель, из которой в направлении сверху вниз извлекают литой тонкий сляб [1]

Получаемая толщина сляба 50 мм, структура измельченная, кратность обжатия 2 достаточна для получения необходимых механических свойств металла.

Недостаток данного аналога в том, что он не предназначен и не приспособлен для получения тонкостенных фасонных заготовок.

Цель изобретения расширение сортамента отливаемых заготовок за счет возможности получения фасонных профилей при исключении усадочного заклинивания их в кристаллизаторе.

Указанная цель достигается тем, что в известном способе получения тонкостенных заготовок со взаимнопересекающимся расположением элементов профиля, включающем подачу металла в кристаллизатор, формирование в кристаллизаторе слитка с утолщенными участками элементов профиля, его вытягивание из кристаллизатора, обжатие утолщенных участков до заданной толщины непосредственно у кристаллизатора и последующую порезку слитка на заготовки, формирование в кристаллизаторе утолщенных участков осуществляют на элементах профиля, соединяющих пары соседних, пересекающих эти элементы, участков профиля.

Отличительные признаки предложения формирование в кристаллизаторе утолщенных участков на элементах профиля, соединяющих пары соседних, пересекающих эти элементы, участков профиля позволяют получить приемами непрерывной разливки тонкостенные профили сложной (фасонной) конфигурации за счет того, что имеющие место усадочные явления в корке слитка компенсируются уменьшением толщины выпуклой части соединяющего фасонные элементы слитка утолщения, т. е. благодаря малой толщине корки слитка и ее большой гибкости происходит ее некоторое спрямление в зоне утолщения, которому форма кристаллизатора не препятствует.

Причем согласно данному предложению в слитке может быть несколько утолщений, из которых только одно может быть использовано для обеспечения металлоподачи, остальные только для компенсации усадки.

Здесь же следует указать, что использование за пределами кристаллизатора валков для обжатия утолщения выгодно отличает его от технологии ссылки [1] согласно которой утолщение обжимают непосредственно в кристаллизаторе его стенками, т.к. в случае попытки повторить технологию [1] при отливке тонкостенных фасонных профилей может иметь место усадочное заклинивание профиля в нижней части кристаллизатора. Кроме того, в кристаллизаторе было бы сложно обеспечить уширение фасонного слитка при обжатии утолщения.

Из изложенного следует, что получаемый приемами предложения тонкостенный фасонный слиток требует при прокатном переделе минимальной кратности обжатия, верхний предел которой не более 6 против тридцати и более в известной технологии получения тонкостенных фасонных профилей [2]

Возможна прокатка получаемых приемами предложения заготовок с кратностью обжатия и менее 6 (для обеспечения необходимых механических свойств готового проката достаточно краткости обжатия 2 [1]

Наличие в предложении указанных отличительных признаков доказывает соответствие предложения критерию "новизна".

Приобретение предложением новых полезных свойств, находящихся в причинно-следственной связи с наличием в нем указанных отличительных признаков, позволяет сделать вывод о соответствии предложения критерию "существенные отличия".

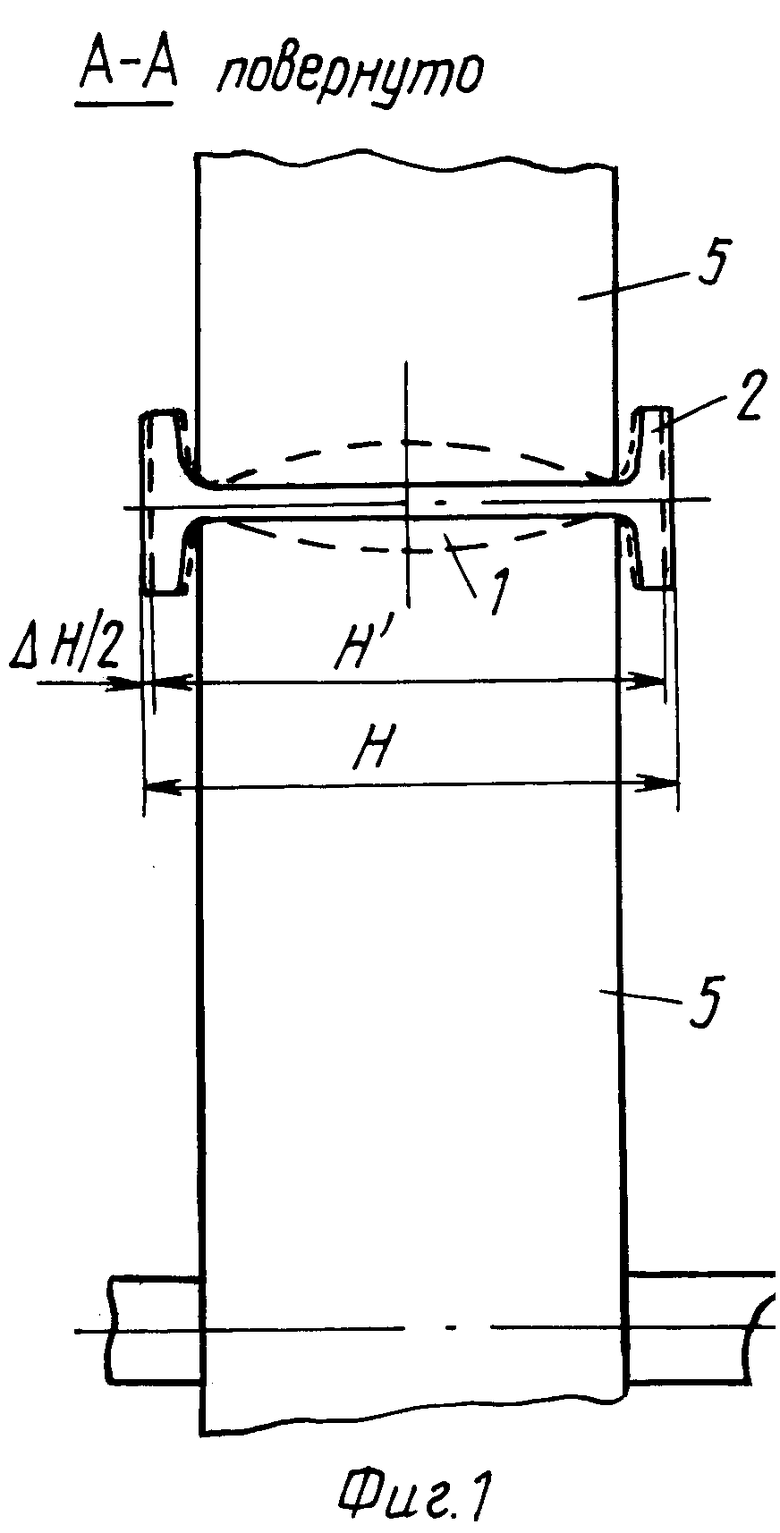

На фиг. 1 показана форма слитка с утолщением при получении двутаврового заготовочного профиля;

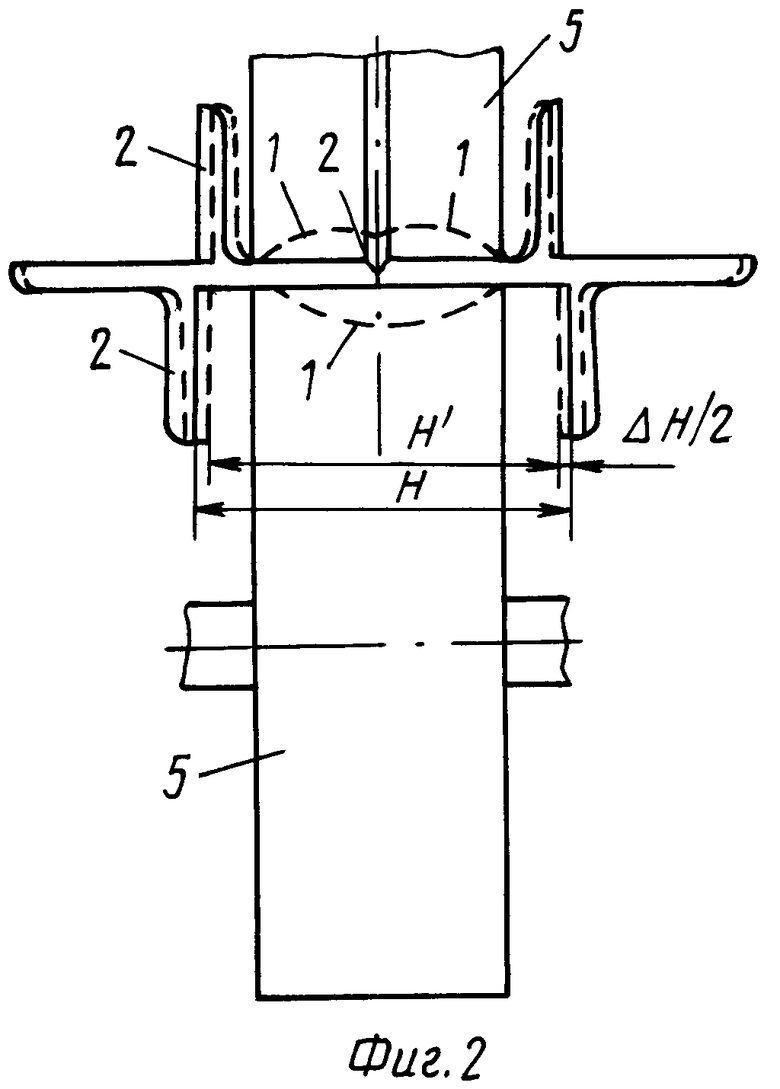

на фиг. 2 форма слитка с утолщением при получении уголковых заготовочных профилей;

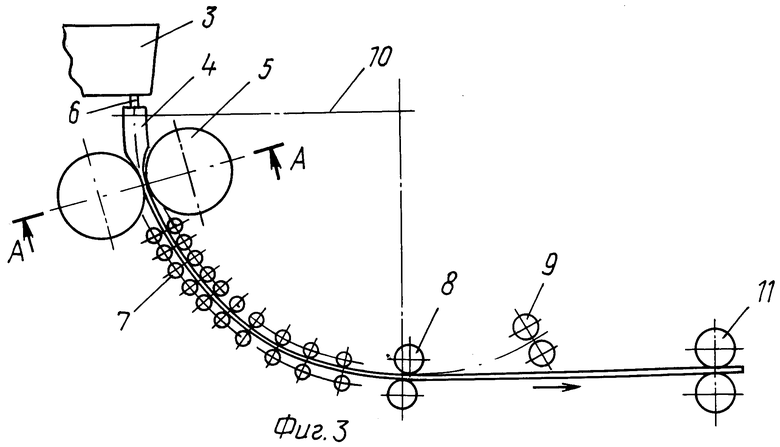

на фиг. 3 МНЛЗ радиального типа с изгибом полосы в горизонтальное направление.

Слиток, получаемый заявляемым способом, состоит из одного или более утолщения 1, расположенного между соединенными с ним фасонными элементами 2 его профиля.

На чертежах пунктиром показаны профили слитков, отливаемые в кристаллизаторе и содержащие утолщения 1.

Жирными линиями профили слитков, получаемые после снятия утолщений.

Устройство МНЛЗ для реализации заявляемого способа состоит из промежуточного ковша 3, расположенного под ним радиального сквозного кристаллизатора 4 и примыкающих почти вплотную снизу к кристаллизатору 4 цилиндрических обжимных валков 5.

Профиль полости кристаллизатора 5 соответствует профилю отливаемого слитка на фиг. 1 и 2 показан пунктиром. В предназначенную для формирования утолщения 1 расширенную часть полости кристаллизатора 4 введен удлиненный разливочный стакан 6 ковша 3. Зазор между бочками валков 5 устанавливают равным толщине получаемых из утолщения элементов заготовочных профилей.

В примере на фиг. 2 бочка верхнего валка 5 выполнена профилированной, повторяющей конфигурацию центрального фасонного элемента 2 слитка.

Диаметр валков выбирают максимально возможно большим, порядка 2-2,5 м, с тем, чтобы обеспечить плавную деформацию корки утолщения.

За обжимающими валками 5, вдоль радиальной технологической линии МНЛЗ, расположены ролики 7 вторичного охлаждения. Радиальный участок технологической линии заканчивается в его самой нижней точке переходом на горизонтальный участок, где расположено валковое устройство 8 изгиба слитка в горизонтальное направление. За устройством 8, вдоль продолжения дуги радиального участка МНЛЗ, расположено роликовое устройство 9 для задачи дугообразной затравки (на чертеже не показана). Уровень жидкого металла в кристаллизаторе 4 обозначен позицией 10.

На продолжении горизонтального участка МНЛЗ расположен прокатный комплекс 11.

H'- параметр, характеризующий расстояние между фасонными элементами 2 слитка, получаемого в кристаллизаторе с утолщением 1,

H тот же параметр, но после снятия утолщения,

ΔH/2- полуразность значений указанных параметров,

Способ осуществляют следующим образом.

Жидкий металл из промежуточного ковша 3 подают в кристаллизатор 4, в ту часть его полости, где формируют утолщение 1 слитка. В кристаллизаторе 4 формируют слиток, состоящий из одного или более утолщения 1, расположенного между фасонными элементами 2, расстояние между которыми характеризуются параметром H', причем слиток в кристаллизаторе состоит из корки, определяющей конфигурацию его элементов, с жидкой фазой внутри.

Сразу же после образования корки последняя подвергается усадке, т.е. сокращению линейных размеров.

В том числе подвергается усадке корка участка слитка, образующего утолщение. Однако ее свободной усадке препятствуют находящиеся в "своих" полостях кристаллизатора фасонные элементы 2 профиля слитка. Поэтому в качестве компенсации линейной усадки корки утолщения имеет место уменьшение кривизны ее выпуклых участков за счет ее пластической деформации. Пластический момент горячей тонкой корки утолщения 1 невелик и не создает большого трения между фасонными элементами 2 слитка и соответствующими поверхностями кристаллизатора.

После выхода из кристаллизатора 4 слиток захватывают валками 5, которые обжимают его утолщение 1 до толщины замещаемого им элемента профиля. При этом (как в примере на фиг.1, так и на фиг.2 ) периферийные элементы 2 слитка валками 5 не удерживаются и имеют возможность свободного уширения, следуя за деформацией корки обжимаемых утолщений 1.

Параметр профиля слитка H после обжатия валками 5 утолщения 1 достигает величины соответствующего параметра торгового профиля (после прокатки), отличается от него величиной абсолютного обжатия фасонных участков 2 профиля слитка. Поэтому параметр ΔH/2, определяемый параметрами H и H', характеризует изменение ширины утолщения 1 до и после его обжатия валками 5 и практически может быть определен исходя из разницы между шириной предназначенного для получения утолщения 1 участка полости кристаллизатора и половиной периметра его профиля.

На занимаемом роликами 7 участке вторичного охлаждения МНЛЗ слиток охлаждают, и в конце участка вторичного охлаждения он затвердевает, причем ролики 7 выполнены калиброванными и обеспечивают сохранение формы слитка.

Устройством 8 разгибают слиток, осуществляя его поворот в горизонтальное направление к прокатному комплексу 11, где производится подогрев металла и его прокатка.

Согласно примеру на фиг.2, после затвердевания и спрямления слитка его продольной резкой (на чертеже не показана, также не показана поперечная порезка слитка на мерные заготовки) делят на четыре уголковых заготовочных профиля, которые в клетях прокатного комплекса подвергаются небольшому обжатию-калибровке.

В каком-либо специальном пояснении устройство и работа комплекса 11 не нуждаются, т.к. комплекс представляет собой укороченный прокатный стан, содержащий только чистовые клети, а в остальном повторяет обычные для устройств соответствующего назначения технические решения.

Несколько дополнительных замечаний по технологии формирования профилей на фиг. 1 и 2.

На фиг. 1 показан, как указывалось, пример обжатия утолщения при получении двутаврового профиля (пример для получения профиля швеллера принципиально ничем не отличается от рассматриваемого).

Выбор места расположения утолщения 1 в качестве замещения стенки двутавра (как и швеллера) определен также следующими обстоятельствами:

1) центральное расположение утолщений обеспечивает наиболее короткий путь течения жидкого металла в полости кристаллизатора при формировании периферийных участков профиля;

2) стенка является более тонкой частью профиля, и заполнение соответствующей части полости кристаллизатора жидким металлом было бы затруднительно;

3) двутавры и швеллеры это балочные профили и практически всегда применяются в конструкциях в качестве элементов, "работающих на изгиб", а при работе на изгиб стенка профиля является наименее нагруженным элементом, а центральная ее часть, наиболее деформируемая при обжатии утолщения, практически вообще не испытывает нагрузок при изгибе (по оси балки эпюра - график функции изгибающих напряжений меняет знак).

Следует также указать, что согласно источнику информации [1] качество металла, подвергаемого спрямлению участка утолщения слитка, не отличается от остальных участков слитка.

Пример получения двутаврового профиля.

Принимается краткость обжатия профиля в валках прокатного стана 3.

Требуется получить предлагаемым способом двутавровый профиль 50, высота профиля 500 мм.

Толщина стенки готового профиля (самая тонкая его часть) 10 мм.

Исходя из кратности обжатия 3 при прокатке, толщина стенки после снятия утолщения валками 5 принимается равной 30 мм.

Остальные толщины элементов профиля, получаемого в кристаллизаторе, также принимаются утроенными по сравнению с параметрами готового профиля (см. ГОСТ 8239-72).

Расстояние по дуге радиуса МНЛЗ от уровня 10 жидкого металла в кристаллизаторе до зоны обжатия утолщения 1 валками 5 2 м.

Радиус технологической линии МНЛЗ 7 м.

Скорость отливки 9 м/мин. При этой скорости отливки толщина корки слитка на отметке валков 5 12,2 мм.

H параметр профиля слитка с учетом последующего троекратного обжатия при прокатке 533 мм

H1 параметр при извлечении из кристаллизатора 521 мм

Ширина утолщения 1 до обжатия валками 5 400 мм

Ширина утолщения 1 после обжатия палками 412 мм

ΔH/2 6 мм

Максимальная толщина утолщения 1 120 мм

Глубина жидкой фазы на участка максимальной толщины профиля при скорости отливки 9 м/мин 8,5 м

Производительность комплекса принята 1 млн.т. в год.

Необходимое количество ручьев разливки при указанной производительности для нормальной работы стана при количестве рабочих часов в году 6000 4.

Пример получения четырех уголковых профилей (см.фиг.2 чертежа).

Принимается кратность обжатия профиля в валках прокатного стана 2.

Требуется получить предлагаемым способом счетверенный заготовочный уголковый профиль для производства сечением 250х250х16 ГОСТ 8509-72.

Исходя из кратности обжатия 2 при прокатке, толщина полки крайних уголковых профилей и среднего после снятия утолщения 32 мм.

H параметр профиля слитка с учетом ширины необходимых для последующей продольной разделки слитка трех щелей по 8 мм и двухкратного обжатия при прокатке 540 мм

H1 параметр при извлечении из кристаллизатора 528 мм

Максимальная толщина утолщения 1 120 мм

Ширина утолщения одного уголкового профиля 187 мм

Ширина сдвоенного утолщения слитка, включая закругления стыкующихся уголковых полок и ширину щели продольной разделки слитка между ними, принимаемую 8 мм 398 мм

Ширина обжимаемого участка профиля слитка после обжатия валками 5 сдвоенного утолщения 410 мм

Необходимое уменьшение ширины профиля ΔH/2 6 мм

Остальные параметры конструкции МНЛЗ и разливки те же, что и в предыдущем примере.

Производительность комплекса принята 1,6 млн.т. в год

Необходимое количество ручьев разливки при указанной производительности комплекса для нормальной работы стана и при количестве рабочих часов в году 6000 1

В данном примере реализован принцип один ручей разливки, один прокатный стан.

Данный пример получения заготовочного профиля следует рассмотреть еще и с точки зрения возможности получения уголкового профиля как конечного продукта, практически без прокатки.

Действительно, уголок 250х250х30 по толщине профиля соответствует возможности его получения непосредственно в кристаллизаторе и после калибровки профилей может рассматриваться как готовая продукция. Отливка профиля толщиной 30 мм обеспечивает высокое качество структуры металла, лишенного столбчатой структуры и сопровождающих ее ликваций, т.е. структура металла профиля такой толщины не нуждается в исправлении обработкой давлением ([1] исправлению прокаткой подвергался более толстый слиток, толщиной 50 мм).

По поводу принятой в примерах величины скорости отливки 9 м/мин необходимо указать следующее.

При получении тонкого сляба [1] достигнута скорость отливки 6 м/мин и это при том условии, что корка слитка подвергается деформации спрямления внутри кристаллизатора, т. е. имеет место заметное трение между коркой и стенками кристаллизатора. В заявляемом способе трение между коркой и стенками может быть сведено к минимуму. Кроме того, следует принять во внимание известную информацию, согласно которой при высокоскоростной отливке заготовок малого сечения в короткие кристаллизаторы прочность корки оказывается достаточной, чтобы слиток в кристаллизаторе не раздувался и не появлялось трение между ним и стенками [3]

По сравнению с прототипом предложение позволяет повысить экономичность способа за счет уменьшения количества используемых при прокатке клетей, за счет приближения размеров и формы заготовочных профилей к конечным после прокатки.

Техническое решение позволяет улучшить механические свойства металлопрокатной продукции за счет получения в кристаллизаторе мелкозернистой структуры, которая также достигается благодаря малой толщине отливаемых заготовочных профилей и малой толщине прошедшего обжатие элемента профиля, отливаемого в виде утолщения.

Кроме того, предложение позволяет повысить производительность отливки за счет ее большой скорости, достигаемой благодаря малой толщине отливаемых заготовочных профилей.

Предложение, так же как и тонко-листовой комплекс [1] может быть применено при создании минизаводов.

Источники информации

1. Агрегаты по производству горячекатанной полосы из тонкой непрерывнолитой заготовки. Черные металлы, N 3, 08.02.88, с. 3 13.

2. Использование агрегатов для продольной резки непрерывнолитых заготовок и печи с шагающими балками на сортовом стане для прокатки тяжелых профилей. Черные металлы N 22, 02.11.87, с. 21.

3. Исследования непрерывной разливки стали.//Под редакцией Дж.Б. Лина, Международный институт черной металлургии. М. Металлургия, 1982 г. стр. 8, 85.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НЕПРЕРЫВНОЛИТЫХ ТОНКИХ СЛЯБОВ | 1989 |

|

RU2024348C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОГО ПРОКАТА ИЗ СЛИТКОВ, ПОЛУЧЕННЫХ НА МАШИНЕ НЕПРЕРЫВНОГО ЛИТЬЯ (МНЛЗ) КРИВОЛИНЕЙНОГО ТИПА | 2008 |

|

RU2423193C2 |

| Способ горячей прокатки заготовок | 1978 |

|

SU825211A1 |

| Способ получения заготовок | 1979 |

|

SU1036407A2 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОГО ПРОКАТА ИЗ СЛИТКОВ, ПОЛУЧЕННЫХ НА МАШИНЕ НЕПРЕРЫВНОГО ЛИТЬЯ (МНЛЗ) КРИВОЛИНЕЙНОГО ТИПА | 2008 |

|

RU2427436C2 |

| Способ непрерывной разливки заготовок прямоугольного сечения | 1991 |

|

SU1771870A1 |

| СПОСОБ ПРОИЗВОДСТВА КАЧЕСТВЕННОЙ ПРУТКОВОЙ МЕТАЛЛОПРОДУКЦИИ | 2004 |

|

RU2260495C1 |

| МАШИНА НЕПРЕРЫВНОГО ЛИТЬЯ МЕТАЛЛОВ | 1996 |

|

RU2112625C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОГО ПРОКАТА | 2010 |

|

RU2433005C2 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ | 1992 |

|

RU2043836C1 |

Использование: область металлургии, конкретнее непрерывная разливка тонкостенных фасонных заготовок. Существо изобретения: для компенсации усадки заготовку в кристаллизаторе формируют с утолщенными участками, затем под кристаллизатором обжимают эти утолщенные участки до заданной толщины. 3 ил.

Способ получения тонкостенных заготовок со взаимно пересекающимся расположением элементов профиля, включающий подачу металла в кристаллизатор, формирование в кристаллизаторе слитка с утолщенными участками элементов профиля, его вытягивание из кристаллизатора, обжатие утолщенных участков до заданной толщины непосредственно у кристаллизатора и последующую порезку слитка на заготовки, отличающийся тем, что, с целью расширения сортамента отливаемых заготовок за счет получения фасонных профилей при исключении усадочного заклинивания их в кристаллизаторе, формирование в кристаллизаторе утолщенных участков осуществляют на элементах профиля, соединяющих пары соседних пересекающих эти элементы участков профиля.

Авторы

Даты

1997-11-20—Публикация

1989-03-13—Подача