Изобретение относится к области металлургии, а именно к непрерывной разливке металлов и сплавов.

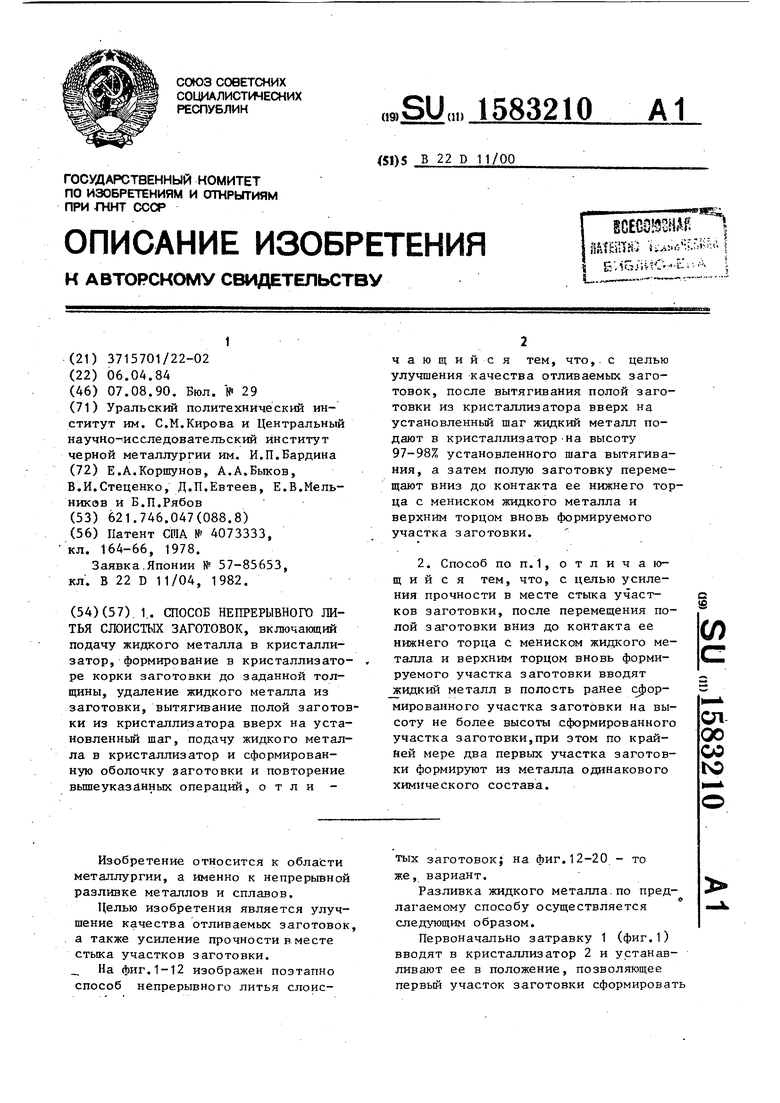

Целью изобретения является улучшение качества отливаемых заготовок, а также усиление прочности в месте стыка участков заготовки. На фиг. 1-12 изображен поэтапно способ непрерывного литья слоистых заготовок; на фиг.12-20 - то же, вариант.

Разливка жидкого металла по предлагаемому способу осуществляется следующим образом.

Первоначально затравку 1 (фиг.1) вводят в кристаллизатор 2 и устанавливают ее в положение, позволяющее первый участок заготовки сформировать

заданной длины, затем подают жидкий металл 3. По прошествии некоторого времени, когда корочка 4 формируемой заготовки 5 достигнет определенной толщины, остатки жидкого металла из заготовки удаляют (фиг.2), при этом в заготовку через отверстие 6, выполненное в затравке 1, вводят газ, предпочтительно инертный.

Полученную заготовку вытягивают из кристаллизатора 2 (фиг.З) на установленный шаг 1.„в, который на 2-3% больше длины периодически формируемого в кристаллизаторе участка заго- товки lyv. (фиг.4).

После вытягивания полой заготовки из кристаллизатора в него вводят жидкий металл (фиг.4) в объеме, соответствующему 97-98% установленного шага вытягивания 1ш.б

Спустя определенное время, равное, например 1/3-1/2 от времени формирования корки 4 до заданной толщины, ранее полученную заготовку осаживают вниз до контакта ее с коркой 7 формируемого участка заготовки, который продолжают формировать до установленной толщины (фиг.З). Пр этом происходит сваривание верхнего . торца формируемого участка заготовки с нижним торцом ранее сформированного участка заготовки.

Сформировав корку 7 второго участка заготовки до установленной толщи- ны, жидкий металл из заготовки 5 удаляют (фиг.6) и полученную новую заготовку 5, состоящую из двух участков, перемещают на установленный шаг (фиг.7). Далее циклы формирова- ния заготовки (фиг.4-7) повторяют (фиг.8-Ю) необходимое число, раз и получают полую однослойную заготовку установленной длины.

После получения полой заготовки заданной длины в ее полость на указанную длину вводят и выводят жидкий металл того же или иного химического состава и фopмиpvют им заданное число слоев многослойной заготовки (фиг.11).

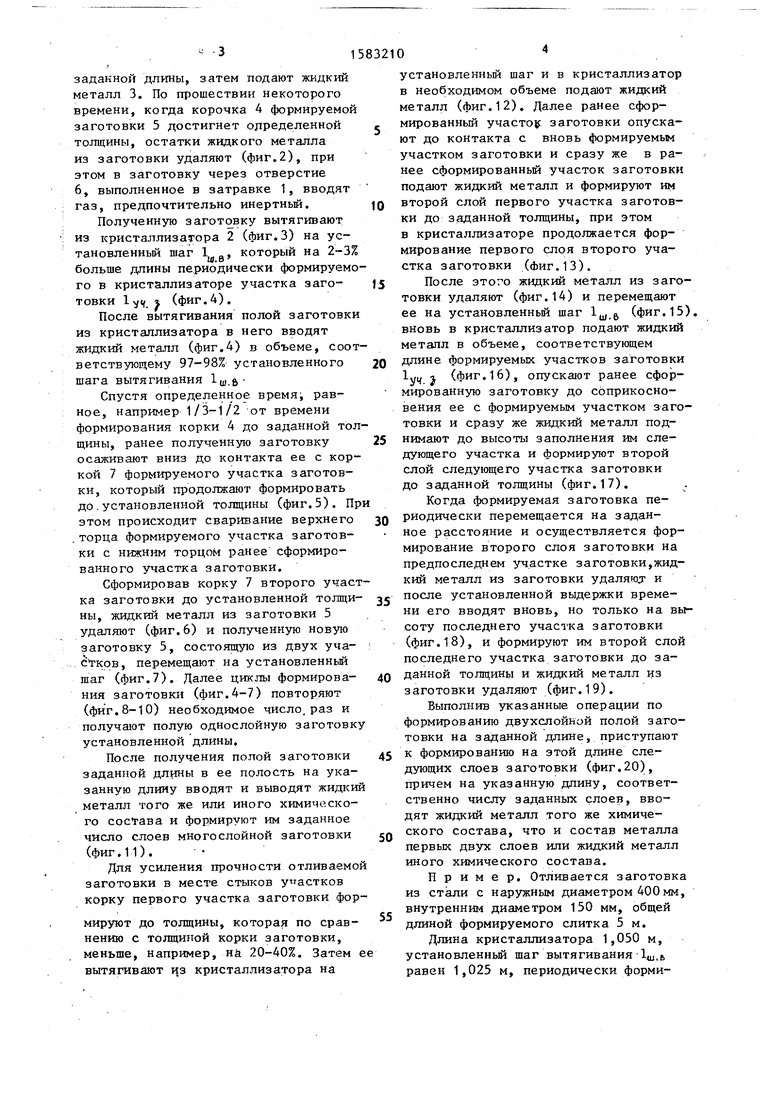

Для усиления прочности отливаемой заготовки в месте стыков участков корку первого участка заготовки формируют до толщины, которая по сравнению с толщиной корки заготовки, меньше, например, на 20-40%. Затем ее вытягивают из кристаллизатора на

5

0

5 0

5 0

5 0

5

установленный шаг и в кристаллизатор в необходимом объеме подают жидкий металл (фиг.12). Далее ранее сформированный участок заготовки опускают до контакта с вновь формируемым участком заготовки и сразу же в ранее сформированный участок заготовки подают жидкий металл и формируют им второй слой первого участка заготовки до заданной толщины, при этом в кристаллизаторе продолжается формирование первого слоя второго участка заготовки (Фиг.13).

После этого жидкий металл из заготовки удаляют (фиг.14) и перемещают ее на установленньй шаг 1Ш.6 (фиг.15). вновь в кристаллизатор подают жидкий металл в объеме, соответствующем длине формируемых участков заготовки 1уЧ а (фиг.16), опускают ранее сформированную заготовку до соприкосновения ее с формируемым участком заготовки и сразу же жидкий металл поднимают до высоты заполнения им следующего участка и формируют второй слой следующего участка заготовки до заданной толщины (фиг.17).

Когда формируемая заготовка периодически перемещается на заданное расстояние и осуществляется формирование второго слоя заготовки на предпоследнем участке заготовки,жидкий металл из заготовки удаляют и после установленной выдержки времени его вводят вновь, но только на высоту последнего участка заготовки (фиг.18), и формируют им второй слой последнего участка заготовки до заданной толщины и жидкий металл из заготовки удаляют (фиг.19).

Выполнив указанные операции по формированию двухслойной полой заготовки на заданной длине, приступают к формированию на этой длине следующих слоев заготовки (фиг.20), причем на указанную длину, соответственно числу заданных слоев, вводят жидкий металл того же химического состава, что и состав металла первых двух слоев или жидкий металл иного химического состава.

Пример. Отливается заготовка из стали с наружным диаметром 400мм, внутренним диаметром 150 мм, общей длиной формируемого слитка 5 м.

Длина кристаллизатора 1,050 м, установленный шаг вытягивания 1Ш,Ь равен 1,025 м, периодически формирумый участок заготовки 1 . равен 1 .

Для улучшения качества отливаемых заготовок перед подачей жидкого металла в кристаллизатор в него вводят затравку и устанавливают ее в положение, позволяющее первый участок заготовки сформировать заданной длины, затем подают жидкий металл до контакта с затравкой и формируют первьй участок заготовки в течение 1 мин.

Если принять коэффициент затвердевания К 3,0 см-мин 0iS , то толщина корки заготовки достигает 3 см, после чего остатки жидкого металла из заготовки удаляют, а заготовку вытягивают вверх со скоростью 0,25 м/ на установленный шаг вытягивания 1ш.в 1,025 м.

После вытягивания полой заготовки из кристаллизатора в него вводят жидкий металл в объеме, соответствующему высоте периодически формируемого участка заготовки 1у„ j 1 м, дл формирования второго участка полой заготовки толщиной 3 см.

Через 5-Ю с вытянутый первый участок заготовки перемещают вниз до контакта его нижнего торца с мениском жидкого металла, которым формируют второй участок заготовки, т.е. на расстояние 0,025 м.

Для усиления прочности в месте стыка участков заготовки размер отливаемой заготовки, шаг вытягивания 1« б и длину периодического вытягиваемого участка заготовки 1 ytf , принимают такими же.

Корку заготовки первого участка при коэффициенте затвердевания К 3,0 см х мин формируют 30 с, затем жидкий металл из заготовки удаляют и сформированную полую заготовку с толщиной корки примерно 2,0 см перемещают за 3-5 с на шаг вытягива5 ния 1ш.в, т.е. на 1,025 м. Далее

жидкий металл в течение 3-5 с подают в кристаллизатор соответственно длине вытягиваемого участка 1 уч. j равного 1,00 м, и после выдержки времени в 5-10 с ранее вытянутый первый участок заготовки перемещают вниз на расстояние 0,025 м, т.е. до контакта с мениском жидкого металла, из которого формируется корка нового участка заготовки.

Как только торец перв ого участка заготовки коснется мениска жидкого металла, производят подачу жидкого металла в оболочку первого участка

0 заготовки и формируют им второй слой из этого же металла в течение примерно 30 с. Далее жидкий металл из первого и второго участков заготовки удаляют, после чего осуществляют пе0

5

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ непрерывного литья заготовок | 1984 |

|

SU1583211A1 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК | 1985 |

|

SU1788653A1 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ МНОГОСЛОЙНЫХ ЗАГОТОВОК | 1985 |

|

SU1280754A1 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ И ПРОКАТКИ МНОГОСЛОЙНЫХ МЕТАЛЛИЧЕСКИХ ЗАГОТОВОК | 1985 |

|

SU1249776A1 |

| СПОСОБ ПОЛУНЕПРЕРЫВНОГО ЛИТЬЯ ПОЛЫХ ЗАГОТОВОК | 1982 |

|

SU1112643A1 |

| СПОСОБ НЕПРЕРЫВНОЙ ОТЛИВКИ И СОВМЕЩЕННОЙ ПРОКАТКИ ЗАГОТОВОК | 1984 |

|

SU1297330A1 |

| Способ непрерывного литья цветных биметаллических заготовок и машина для его осуществления | 1985 |

|

SU1668017A1 |

| МАШИНА НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК | 1985 |

|

SU1800739A1 |

| СПОСОБ МНОГОРУЧЬЕВОЙ ПОЛУНЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ РАЗНОГО УДЕЛЬНОГО ВЕСА В МНОГОСЛОЙНЫЕ ЗАГОТОВКИ | 1982 |

|

SU1089836A1 |

| СПОСОБ ПОЛУНЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ В ЗАГОТОВКИ | 1982 |

|

SU1042238A1 |

Изобретение относится к области металлургии, а именно к непрерывной разливке металлов и сплавов. Цель изобретения улучшение качества отливаемых заготовок, а также усиление прочности в месте стыка участков заготовки. Сущность: после вытягивания полой заготовки из кристаллизатора вверх на установленный шаг жидкий металл подают в кристаллизатор на высоту 97-98% установленного шага вытягивания, а затем полую заготовку перемещают вниз до контакта ее нижнего торца с мениском жидкого металла и верхним торцом вновь формируемого участка заготовки. После перемещения полой заготовки вниз до контакта ее нижнего торца с мениском жидкого металла и верхним торцом вновь формируемого участка заготовки вводят жидкий металл в полость ранее сформированного участка заготовки на высоту не более высоты сформированного участка заготовки, при этом по крайней мере два первых участка заготовки формируют из металла одинакового химического состава. 1 з.п. ф-лы, 20 ил.

Чтобы сформировать полую однослой- 35 РемеЩение полой заготовки, имеющей

ную заготовку длиной 5 м с толщиной стенки 3 см, необходимо, сделать пят вытягиваний, а время формирования составляет 5 мин, при этом временем обратной отдачи можно пренебречь. После формирования полой заготовки длиной 5 м начинают формировать второй слой, поднимая жидкий металл на общую высоту заготовки со скоростью 0,5 м/с.

Время формирования второго слоя толщиной 3 см составляет 3 мин, посл чего остатки жидкого металла удаляют из кристаллизатора. Для формирования слоистой заготовки внутреннего диаметра 150 мм нужно сформировать четыре слоя по 3 см каждый.

Тогда время их формирования составляет 16 мин, а общее время получения слоистой заготовки заданного размера 21 мин.

При.принятых режимах разливки- производительность установки 12,5 т/ч.

первый и второй участки, на шаг вытягивания и повторяют указанные операции по подаче жидкого металла в кристаллизатор,- по обратной отдаче заго- 0 товки на расстояние 0,025 м и по заполнению жидким металлом выше расположенного участка заготовки только в пределах этого участка.

с Вытянув заготовку на 4 м, осуществляют формирование корки заготовки . первого метрового участка до толщины примерно 2,0 см, далее жидкий металл . удаляют из выше расположенного участQ ка заготовки и продолжают формиропа- ние в течение следующих 30 с пятого участка заготовки и затем жидкий металл первого состава удаляют полностью. Полученная оболочка заготовки имеет при этом на четыре верхних участках два слоя металла одного и того же химсостава, а пятый нижний участок имеет один слой примерно одинаковой толщины.

Если необходимо, чтобы и пятый участок был двухслойным, необходимо через 30 с формирования пятого участка жидкий металл удалить полностью, сделать выдержку в 10-15 с и затем вновь подать в заготовку жидкий металл того же химсостава, но только в пределах пятого участка,формировать им второй слой в течение примерно 30 с, и затем жидкий металл из заготовки удалить.

Получив двухслойную оболочку заготовки по всей высоте,в нее последовательно заданное число раз (.в зависимости от принятого числа слоев) вводят жидкий металл разного состава и удаляют.

/V

Фиг.1

Фиг. 2

Фиг.З

Фиг. 7

Фиг. 8

ФЧ2.9

При отливке слоистой заготовки производительность установки увеличивается на 5% за счет сокращения

паузы между вытягиваниями.

Использование предлагаемого способа непрерывной разливки металлов позволяет получать слоистые заготовки повышенного качества. Это обу-

славливается тем, что возможна отливка слоистых заготовок с более равномерной толщиной слоев по высоте, так как отсутствует образование нежелательных утолщений по высоте в

районе стыков.Кроме того, представляется возможным учлить стыки меж- «ду отливаемыми участками,что предотвращает возможности разрыва отливаемой заготовки в месте стыков.

Фм.5

Фиг. 6

:ЈЈ

Фиг. 10

Фиг 11

Фиг. 12

Фиг S3

Е/

ч

Фиг. 14

Фиг 15

| Патент США № 4073333, кл | |||

| Способ получения суррогата олифы | 1922 |

|

SU164A1 |

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1990-08-07—Публикация

1984-04-06—Подача