Изобретение относится к металлургии, в частности к совмещенной прокатке непрерывно отливаемой заготовки.

Цель настоящего изобретения уменьшение установочной мощности привода валков, упрощение реализации.

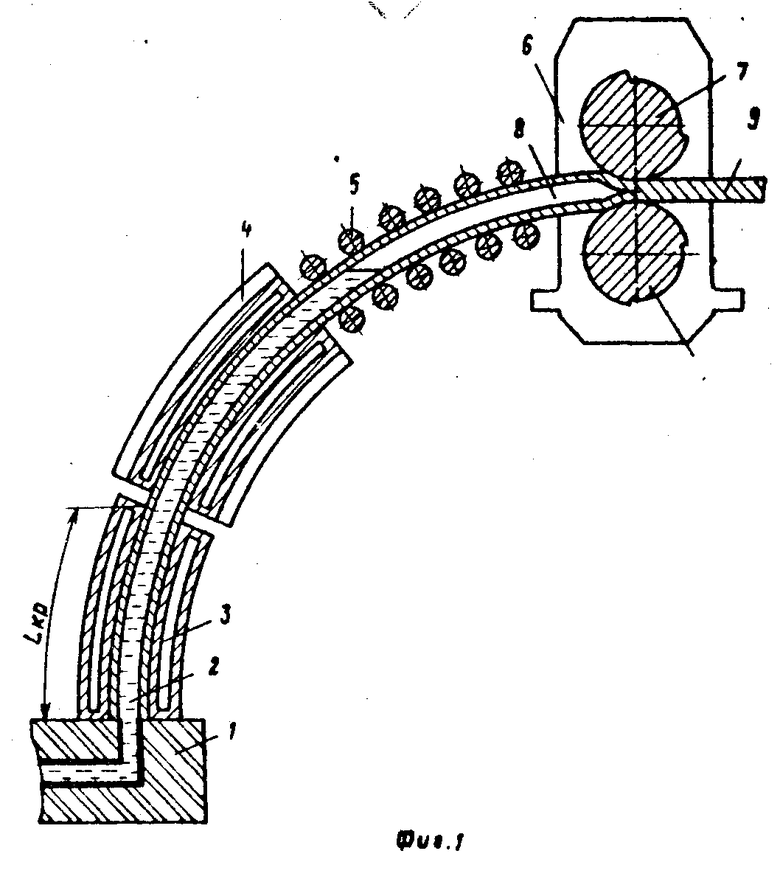

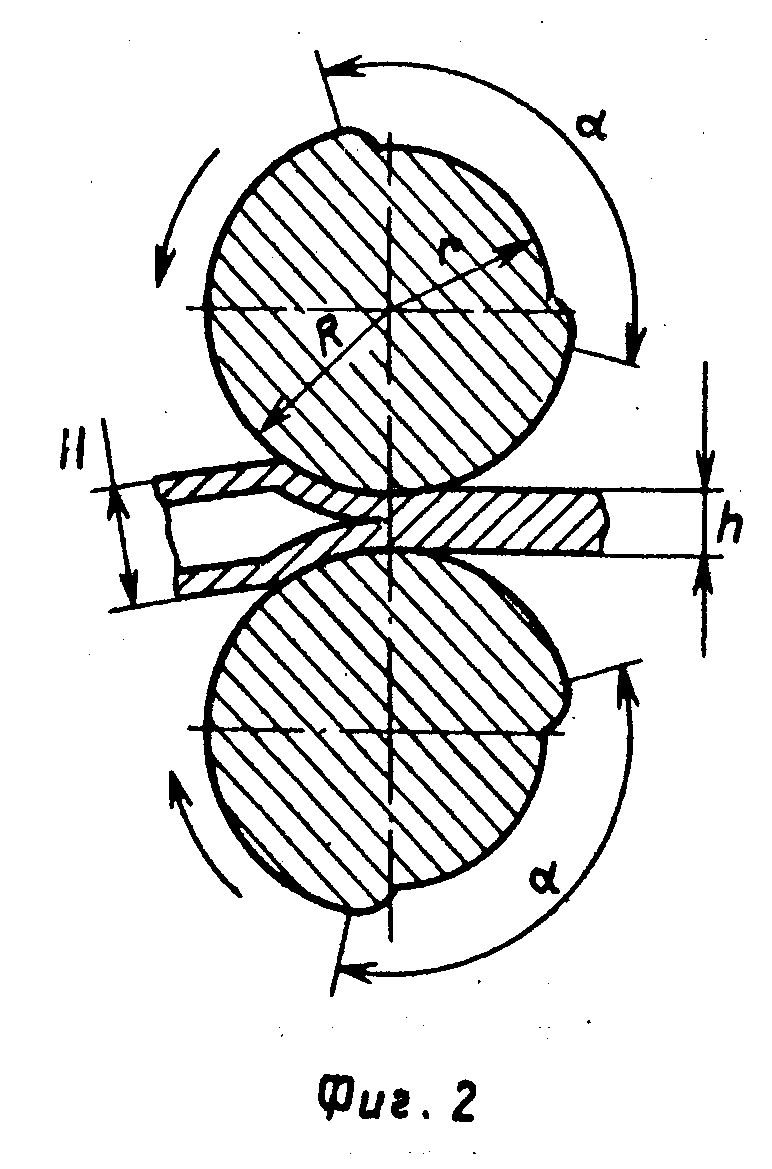

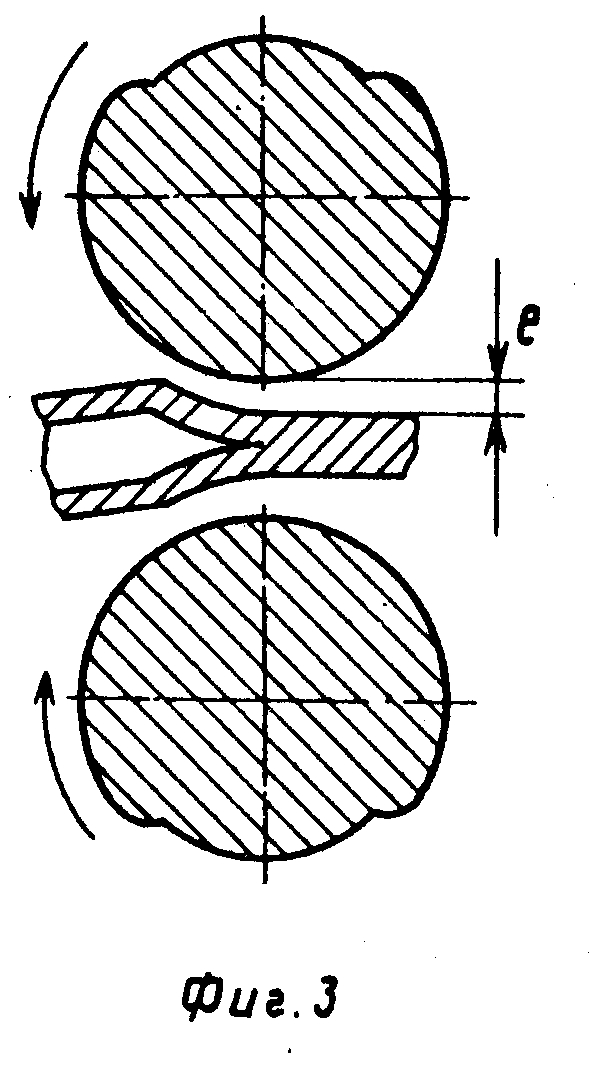

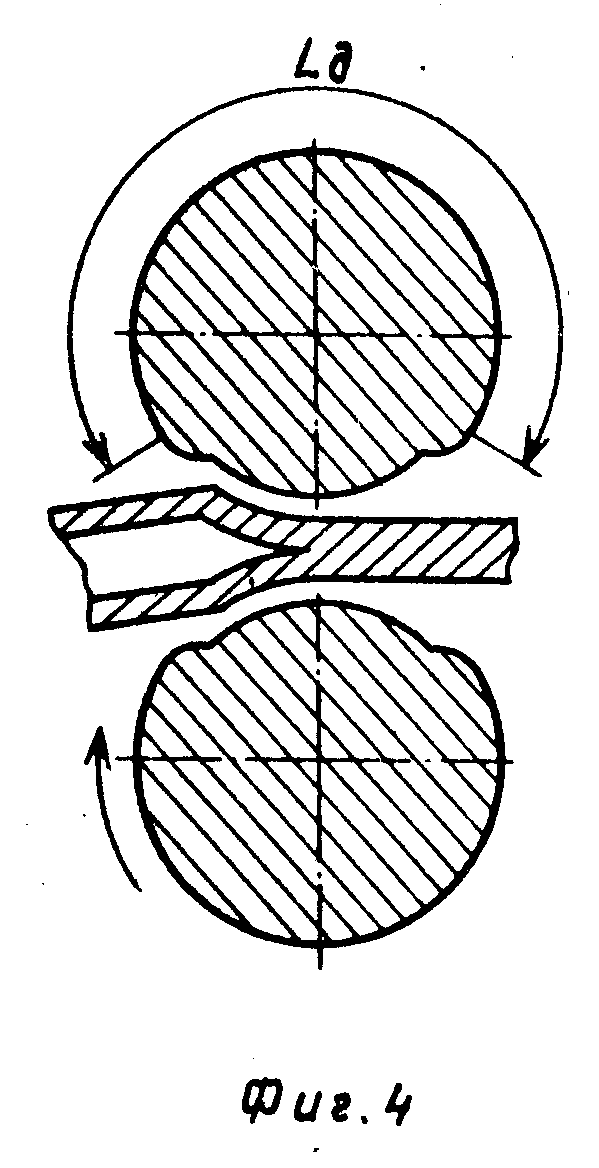

На фиг.1 показана схема литейно-прокатного агрегата (ЛПА) для осуществления способа; на фиг.2 положение прокатных валков в момент, когда они заготовку прокатывают и одновременно вытягивают ее из кристаллизатора; на фиг. 3 положение вращающихся прокатных валков в период пауз между вытягиваниями заготовки из кристаллизатора; на фиг.4 положение прокатных валков в момент, когда они имеют рабочий раствор перед тем, как начать очередную прокатку и вытягивание заготовки.

Литейно-прокатный агрегат содержит металлопровод 1, через который из металлоприемника (не показан) жидкий металл 2 периодически подается в кристаллизатор 3. За кристаллизатором 3 размещено оборудование зоны вторичного охлаждения, включающее контактные охлаждаемые башмаки 4 и роликовую секцию 5. За роликовой секцией 5 в конце восходящего участка зоны вторичного охлаждения установлен стан шаговой прокатки 6, содержащий профилированные прокатные валки 7.

Профилированные прокатные валки 7 в пределах угла 360о α имеют рабочую часть с радиусом окружности R и в пределах угла α нерабочую часть с радиусом окружности r, причем r R K·H/2 + h/2, где Н толщина заготовки 8 до прокатки; h толщина полосы 9 после прокатки; K коэффициент, исключающий захват полосы 9 нерабочей частью прокатных валков 7, когда устанавливается рабочий раствор между прокатными валками 7.

Длину дуги Z3 рабочей части валков 7 рекомендуется принимать равной 0,9-0,95Zкр, где Zкр длина кристаллизатора 3.

Привод прокатных валков 7 стана шаговой прокатки 6 предпочтителен маховичный. Прокатные валки 7 снабжены нажимным механизмом, с помощью которого они разводятся на расстояние l от прокатываемой полосы 9 после того, как заготовка 8 будет прокатана на длине шага вытягивания ее из кристаллизатора 3.

Способ осуществляется следующим образом.

Из металлоприемника через металлопровод 1 жидкий металл 2 подается в кристаллизатор 3. В кристаллизаторе 3 формируется корка заготовки 8 до заданной толщины при повышенном на нее давлении со стороны жидкого металла, после чего давление в жидком металле 2 снижают, часть жидкого металла возвращают в металлоприемник и сформированную корку заготовки 9 с помощью затравки и привода перемещения затравки быстро вытягивают из кристаллизатора 3 на шаг вытягивания, равный 0,9-0,95Zкр.

Далее в кристаллизатор 3 и отливаемую заготовку 8 подается следующая порция жидкого металла 2 и в наступившую паузу формируется корка следующего участка заготовки 8. Периодически перемещаемая отливаемая заготовка 8 проходит зону вторичного охлаждения между контактными охлаждаемыми башмаками 4 и роликовой секцией 5 и поступает на стан шаговой прокатки 6. К стану шаговой прокатки 6 заготовка поступает полой, имеющей толщину Н.

На стане шаговой прокатки 6 за каждый период вытягивания обжимаются боковые грани заготовки 8, вследствие чего полая заготовка 8 превращается в сплошную полосу 9 заданной толщины h.

Заданную толщину прокатанной полосы принимают равной h с учетом того, чтобы она была меньше суммарной толщины противоположных корок отливаемой полой заготовки 8. В этом случае происходит не только обжатие боковых граней полой заготовки 8, но и некоторое обжатие сплошной заготовки.

Прокатные валки 7 стана шаговой прокатки 6 вращаются постоянно, причем их окружная скорость принимается равной начальной скорости вытягивания заготовки из кристаллизатора. Перед тем, как начинать вытягивать заготовку 8 из кристаллизатора 3, прокатные валки 7 устанавливают в рабочее положение, соответствующее рабочему раствору, причем их установка осуществляется в момент, когда прокатные валки своей нерабочей частью находятся напротив прокатанной полосы 9. Далее заготовка 8 захватывается рабочей частью прокатных валков 7 и прокатывается на длине шага вытягивания. Одновременно на указанный шаг заготовка 8 вытягивается из кристаллизатора 3.

Если стан шаговой прокатки 6 имеет маховичный привод, а его двигатель не имеет достаточной мощности для осуществления обжатия заготовки в период ее вытягивания из кристаллизатора, прокатка осуществляется как за счет момента, создаваемого двигателем, так и за счет момента от действия маховых масс стана, снижающих при этом свою скорость вращения соответственно недостающей мощности двигателя.

Маховой момент маховиков маховичного привода принимается в зависимости от заданной величины снижения скорости вытягивания заготовки из кристаллизатора, с учетом выбранного двигателя (постоянного или переменного тока), а также с учетом необходимого момента прокатки и заданной доли участия вращающихся маховых масс стана в создании момента прокатки.

Вытягивание и прокатка заготовки 8 прекращаются после поворота прокатных валков 7 на угол, соответствующей рабочей части валков. Как только прокатные валки выйдут из зацепления с прокатываемой полосой, в период их поворота на угол, соответствующий нерабочему участку валков, их разводят на расстояние l. С этого времени момент на валу двигателя будет значительно больше, чем момент, который необходим для вращения прокатных валков. При таком положении двигатель стана шаговой прокатки 6 начнет восстанавливать свою скорость до номинальной. Одновременно восстанавливают свою энергию маховые массы привода и вращающиеся элементы стана.

По окончании времени паузы между вытягиваниями заготовки из кристаллизатора операции по вытягиванию заготовки из кристаллизатора и ее прокатке на стане шаговой прокатки повторяются и так до тех пор, пока не прекратится подача металла в кристаллизатор и отливаемую заготовку.

Пример осуществления способа при следующих условиях работы ЛПА.

Плоскую заготовку вытягивают из кристаллизатора длиной 1,6 м на шаг вытягивания, равный 1,5 м, с начальной скоростью вытягивания 0,3 м/с. Пауза между вытягиваниями заготовки из кристаллизатора 24 с. Угол α, соответствующий холостому участку прокатных валков, равен 120о. Угол дуги рабочего участка прокатных валков 240о.

Чтобы длина дуги рабочих участков прокатных валков была не более 1,5 м, радиус рабочего участка прокатного валка должен быть 0,35 м. Окружная начальная скорость прокатных валков 0,3 м/с.

Скорость вытягивания заготовки в конце 0,2 м/с. Тогда средняя скорость вытягивания 0,25 м/с и время вытягивания 6 с. Цикл вытягивание пауза 30 с.

Средняя скорость разливки, следовательно, 3 м/с.

Один оборот прокатного валка перед захватом заготовки продолжается 7 с. Число оборотов прокатного валка в начале прокатки 8,57 об/мин. В конце прокатки участка заготовки на длине шага вытягивания число оборотов 5,7 об/мин.

Соответственно указанному снижению числа оборотов и принятому моменту прокатки рассчитывается маховой момент маховиков.

Нерабочими участками прокатные валки вращаются относительно прокатываемой полосы примерно 2 с. Этого времени вполне достаточно, чтобы после прокатки полосы развести валки на установленное расстояние и перед очередной прокаткой свести до рабочего раствора.

Предлагаемый способ позволяет снизить стоимость привода стана шаговой прокатки, так как мощность его двигателя может быть в 2-3 раза меньшей.

За счет исключения разгона и торможения маховых масс прокатного стана от нуля до максимальной скорости и от максимальной скорости до нуля снижается расход энергии на работу стана.

Стойкость прокатных валков увеличивается не менее, чем в два раза благодаря увеличению скорости их вращения и уменьшению времени контакта с горячим металлом.

Упрощаются условия эксплуатации оборудования ЛПА и снижаются затраты, связанные с эксплуатацией оборудования.

| название | год | авторы | номер документа |

|---|---|---|---|

| АГРЕГАТ ДЛЯ ПРОИЗВОДСТВА ТОНКОЙ КАТАНОЙ ПОЛОСЫ | 1984 |

|

SU1193867A1 |

| СПОСОБ ШАГОВОЙ ПРОКАТКИ НЕПРЕРЫВНО ОТЛИВАЕМЫХ ЗАГОТОВОК И СТАН ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1985 |

|

SU1248110A1 |

| СПОСОБ ПРОИЗВОДСТВА КАЧЕСТВЕННОЙ ПРУТКОВОЙ МЕТАЛЛОПРОДУКЦИИ | 2004 |

|

RU2260495C1 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ И ПРОКАТКИ МНОГОСЛОЙНЫХ МЕТАЛЛИЧЕСКИХ ЗАГОТОВОК | 1985 |

|

SU1249776A1 |

| СПОСОБ НЕПРЕРЫВНОЙ ОТЛИВКИ И СОВМЕЩЕННОЙ ПРОКАТКИ ЗАГОТОВОК | 1984 |

|

SU1297330A1 |

| Кольцевая установка для совмещенной разливки и прокатки металлов | 1970 |

|

SU330700A1 |

| Способ прокатки | 1969 |

|

SU461558A1 |

| УСТАНОВКА ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ И ПРОКАТКИ МЕТАЛЛИЧЕСКИХ ЗАГОТОВОК | 1987 |

|

SU1459074A1 |

| СПОСОБ СОВМЕЩЕННОЙ НЕПРЕРЫВНОЙ РАЗЛИВКИ И ДЕФОРМАЦИИ МЕТАЛЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2038912C1 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК | 1985 |

|

SU1788653A1 |

СПОСОБ ПРОКАТКИ НЕПРЕРЫВНО ОТЛИВАЕМОЙ ЗАГОТОВКИ, включающий периодическое перемещение заготовки на расстояние, равное шагу ее вытягивания из кристаллизатора, обжатие заготовки в шаговом режиме в профилированных по окружности бочки валках, имеющих рабочий и холостой участки разного диаметра, отличающийся тем, что, с целью уменьшения установочной мощности привода валков и упрощения реализации, прокатку ведут в постоянно вращающихся прокатных валках, при этом валки периодически, во время вытягивания заготовки из кристаллизатора, вводят в соприкосновение с заготовкой путем установки рабочего раствора, а затем, до завершения полного оборота валков, их вновь разводят.

СПОСОБ ПРОКАТКИ НЕПРЕРЫВНО ОТЛИВАЕМОЙ ЗАГОТОВКИ, включающий периодическое перемещение заготовки на расстояние, равное шагу ее вытягивания из кристаллизатора, обжатие заготовки в шаговом режиме в профилированных по окружности бочки валках, имеющих рабочий и холостой участки разного диаметра, отличающийся тем, что, с целью уменьшения установочной мощности привода валков и упрощения реализации, прокатку ведут в постоянно вращающихся прокатных валках, при этом валки периодически, во время вытягивания заготовки из кристаллизатора, вводят в соприкосновение с заготовкой путем установки рабочего раствора, а затем, до завершения полного оборота валков, их вновь разводят.

| Патент США N 4073333, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1996-02-20—Публикация

1984-12-20—Подача