Изобретение относится к металлургии, в частности к непрерывной разливке металлов.

Цель изобретения улучшение качества заготовок и снижение эксплуатационных и энергетических затрат.

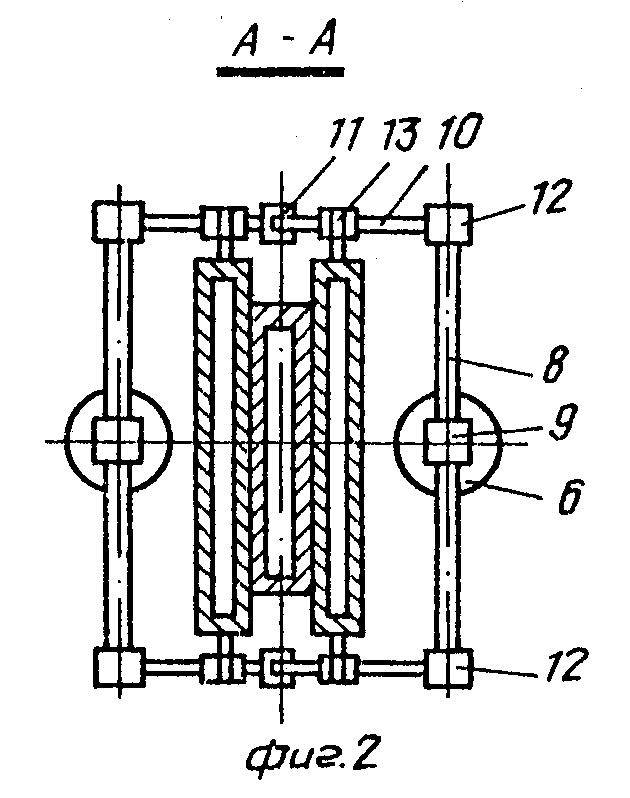

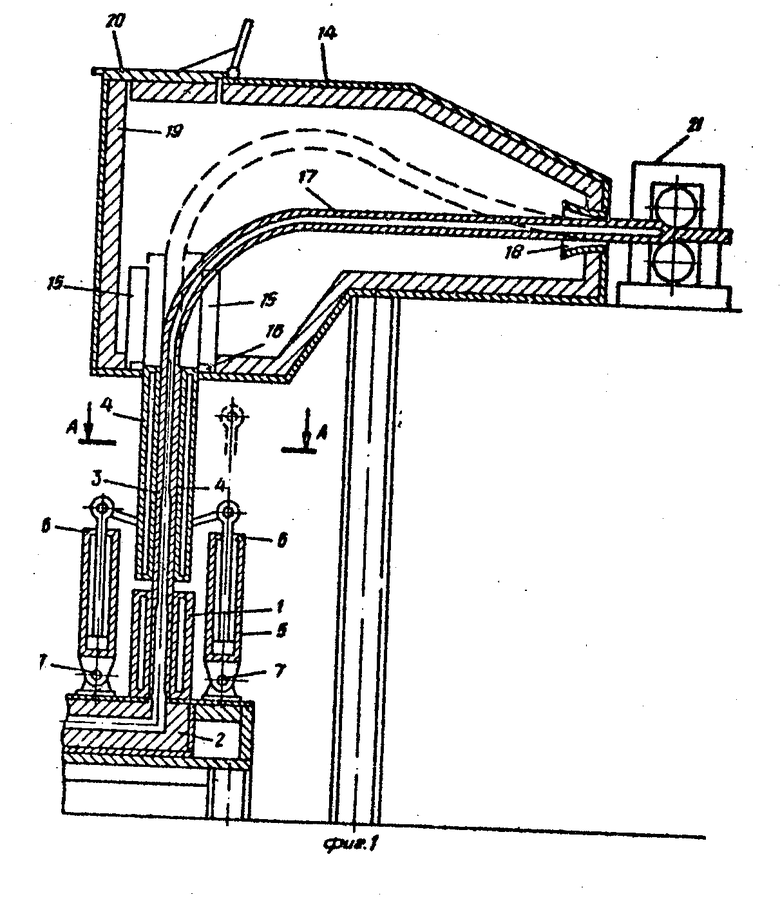

На фиг. 1 изображена схема машины для осуществления описываемого способа; на фиг. 2 разрез А-А на фиг.1.

Машина включает вертикальный кристаллизатор 1, сообщающийся с металлопроводом 2, через который жидкий металл из системы питания (не показана) подается в кристаллизатор 1 и отливаемую заготовку 3. За кристаллизатором 1 размещены контактные охлаждаемые плиты 4 зоны вторичного охлаждения. Контактные охлаждаемые плиты 4 имеют привод 5 прижатия их к отливаемой заготовке 3, который является одновременно приводом перемещения контактных охлаждаемых плит 4 и отливаемой заготовки 3 на шаг вытягивания из кристаллизатора 1.

Привод прижатия и перемещения контактных охлаждаемых плит 4 содержит не менее двух гидроцилиндров 6, имеющих шарнирные опоры 7, и систему связанных между собой через шарниры рычагов.

Указанная система включает два рычага 8, размещенных параллельно в горизонтальной плоскости относительно широких стенок контактных охлаждаемых плит 4 и соединенных через шарниры 9 со штоками гидроцилиндров 6, и по два наклоненных рычага 10 с каждой стороны узких стенок контактных охлаждаемых плит 4. Каждые два наклоненных рычага 10 соединены между собой через шарнир 11, а через шарниры 12 с рычагами 8. Кроме того, в каждом рычаге 10 в утолщенном месте выполнены отверстия, в которые вставлены втулки. В втулках размещены пальцы 13, закрепленные на узких стенках контактных охлаждаемых плит 4.

Верхний конец контактных охлаждаемых плит 4 размещен в теплоизолированной камере 14 с возможностью перемещения их в охлаждаемых направляющих 15. На верхнем конце контактных охлаждаемых плит 4 выполнены упоры 16, удерживающие контактные охлаждаемые плиты 4 от падения, когда они не прижаты к отливаемой заготовке 3.

Теплоизолированная камера 14 выполнена с учетом размещения в ней изогнутой части отлитой заготовки 17 при перемещении отливаемой заготовки 3 вертикально вверх на шаг вытягивания, который может быть не более длины кристаллизатора. В связи с этим теплоизолированная камера 14 по высоте имеет уширение на входе в нее отлитой заготовки 17 и сужение на выходе из нее отлитой заготовки 17, причем на выходе отлитой заготовки 17 из теплоизолированной камеры 14 размещена проводка 18, ось симметрии которой расположена в горизонтальной плоскости.

Длину теплоизолированной камеры 14 рекомендуется принимать с учетом того, чтобы во время вытягивания отливаемой заготовки 3 из кристаллизатора 1 усиление на проводку 18 от изгиба отлитой заготовки 17 приближалось к нулю. Указанное условие выполняется тогда, когда масса отлитой заготовки 17, располагающейся в теплоизолированной камере 14, такая, что ее достаточно для создания момента изгиба отлитой заготовки 17 при вытягивании из кристаллизатора отливаемой заготовки 3. Ширина теплоизолированной камеры 14 выполняется с учетом ширины контактных охлаждаемых плит 4, толщины футеровки 19 и толщины стенок металлического корпуса камеры 14.

Сверху на теплоизолированной камере 14 над местом входа отлитой заготовки 17 в теплоизолированную камеру 14 выполнен открывающийся люк 20, через который контактные охлаждаемые плиты 4 подаются к месту их установки во время монтажа машины.

Теплоизолированная камера 14 снабжена системой подачи в нее безокислительной газовой среды и системой контроля газовой среды на ее содержание и по температуре (не показаны). За теплоизолированной камерой 14 размещен шаговый стан горячей прокатки 21.

Непрерывная отливка и совмещенная прокатка заготовок по предлагаемому способу осуществляется следующим образом.

Перед началом разливки металла в верхнюю часть кристаллизатора 1 через открытый люк 20 теплоизолированной камеры 14 вводится головка затравки, шнуровым асбестом уплотняется зазор между головкой затравки и рабочими стенками кристаллизатора 1. Длина затравки должна быть не менее длины кристаллизатора 1.

Во время установки затравки в кристаллизатор 1 контактные охлаждаемые плиты 4 гидроцилиндрами 6 привода 5 поднимаются на высоту, не более длины кристаллизатора 1. После установки и закрепления затравки на кристаллизаторе 1 контактные охлаждаемые плиты 4 опускаются в исходное положение и прижимаются к затравке с усилием, сила трения от которого между затравкой и охлаждаемыми плитами не превышает массы затравки.

Жидкий металл из металлоприемника (не показан) через металлопровод 2 подается в кристаллизатор 1 и поднимается в нем до контакта с головкой затравки. Далее наступает пауза, в течение которой в кристаллизаторе 1 формируется корка первого участка заготовки до заданной толщины, причем во время формирования корки к ней со стороны жидкого металла прикладывается давление в пределах от 0,05 до 0,5 МПа. В это же время происходит сцепление верхнего затвердевшего торца отливаемого участка заготовки с головкой затравки.

После того, как корка заготовки сформируется до заданной толщины, давление в жидком металле снижается и жидкий металл из заготовки удаляется. Далее в помощью гидроцилиндров 6 привода 5 и системы рычагов 8 и 10 увеличивается прижатие контактных охлаждаемых плит 4 к затравке и этими гидроцилиндрами контактные охлаждаемые плиты 4, затравка и оболочка заготовки перемещаются на шаг вытягивания, который не может быть больше длины кристаллизатора 1. Затравка удерживается между контактными охлаждаемыми плитами 4 за счет силы трения, которая возникает между затравкой и прижатыми к ней контактными охлаждаемыми плитами 4 в период вытягивания оболочки заготовки из кристаллизатора 1.

Если указанной силы трения между затравкой и контактными охлаждаемыми плитами 4 будет недостаточно для того, чтобы преодолеть усилие вытягивания заготовки из кристаллизатора 1 и удержания массы заготовки и затравки, то могут быть введены какие-либо дополнительные меры, обеспечивающие надежное вытягивание заготовки из кристаллизатора 1.

Скорость оболочки заготовки и затравки при перемещении их на шаг вытягивания рекомендуется принимать в пределах от 0,1 до 0,5 м/с. В кристаллизаторе, например, длиной 0,4-0,5 м может быть принята скорость 0,1 м/с; в кристаллизаторе длиной 2,0 м, скорость 0,5 м/с.

По окончании перемещения затравки и оболочки заготовки на шаг вытягивания прижатие гидроцилиндрами 6 через систему рычагов 8 и 10 контактных охлаждаемых плит 4 к затравке устраняется и контактные охлаждаемые плиты 4 возвращаются в исходное положение. Затем в кристаллизатор 1 и отличаемую заготовку подается следующая порция жидкого металла и формируется корка следующего участка заготовки в кристаллизаторе 1 и второй слой в ранее отлитой оболочке заготовки, при этом, также как и в предыдущем случае, к корке прикладывается давление со стороны жидкого металла в пределах от 0,05 до 0,5 МПа.

При подаче жидкого металла в ранее отлитую оболочку заготовки имеющийся в ней газ сжимается и препятствует полному заполнению указанной оболочки жидким металлом. Второй слой в ранее отлитой оболочке заготовки будет, следовательно, формироваться не по всей высоте первого участка заготовки, что допустимо. Однако, если необходимо иметь второй слой заготовки по всей высоте первого участка заготовки, то в верхней части оболочки выполняется небольшое отверстие для стравливания газа.

Далее неоднократно повторяются операции по удалению жидкого металла из заготовки, перемещению ее и затравки на шаг вытягивания, следующему введению жидкого металла в кристаллизатор 1 и отливаемую заготовку 3. Через два три вытягивания отливаемой заготовки 3 из кристаллизатора 1 контактные охлаждаемые плиты 4 будут прижиматься только к отливаемой заготовке 3, а затравка переместится в теплоизолированную камеру 14.

Когда головная часть отливаемой заготовки 3 переместится в теплоизолированную камеру 14, жидкий металл в нее подается так, чтобы мениск жидкого металла не поднимался в зону теплоизолированной камеры 14. В теплоизолированную камеру 14 следовательно поступает полая отлитая заготовка 17.

Как только затравка в теплоизолированной камере 14 переместится вверх на максимально возможное расстояние, в очередную паузу между вытягиванием заготовки из кристаллизатора затравка отклоняется в сторону проводки 18. Указанное отклонение осуществляется за счет воздействия на нее усилия от каната, например, тянущей лебедки. Канат тянущей лебедки еще до установки затравки в кристаллизатор подсоединяется к затравке. При отклонении затравки в сторону проводки 18 осуществляется изгиб отлитой заготовки 17.

После каждого следующего вытягивания отливаемой заготовки 3 из кристаллизатора 1 продолжаются отклонения затравки в сторону проводки 18 и изгибы отлитой заготовки 17. Это происходит до тех пор, пока затравка не пройдет проводку 18.

Когда периодически перемещаемая затравка пройдет проводку 18 и далее между валками стана горячей прокатки 21, ее отсоединяют от отлитой заготовки 17. Дальнейшее перемещение заготовки осуществляется следующим образом.

При очередном вытягивании отливаемой заготовки 3 из кристаллизатора 1 конец только что отлитой заготовки 17 поднимается в уширенной части теплоизолированной камеры 14. Другой конец отлитой заготовки, находящийся в зоне шагового стана горячей прокатки 21, в этот момент остается неподвижным. В наступившей затем паузе между вытягиванием отливаемой заготовки 3 из кристаллизатора 1 осуществляется прокатка полой заготовки на длине шага вытягивания прокатными валками стана горячей прокатки 21. Заготовка при этом из полой превращается в сплошную деформированную и та ее часть, которая находится в теплоизолированной камере 14, изгибается, выпрямляется и перемещается в сторону проводки 18. На длине шага вытягивания она проходит через проводку 18. Заготовка, обжатая на стане шаговой прокатки, поступает на участок порезки ее на мерные длины или на участок следующей совмещенной прокатки для производства из нее готовой металлопродукции.

Поскольку в теплоизолированную камеру 14 заготовка поступает сразу после удаления из нее жидкого металла, температура отлитой заготовки 17 будет сравнительно высокой. При разливке, например, стали средняя температура по толщине слоистой стенки полой отлитой заготовки порядка 1200-1250оС. Для многих марок сталей временное сопротивление при такой температуре находится в пределах от 1,5 до 3,0 кгс/мм2. При таком временном сопротивлении отлитая заготовка сравнительно легко изгибается, причем в ряде случаев ее изгиб происходит от действия собственной массы.

В период периодического перемещения отлитой заготовки через теплоизолированную камеру 14 температура заготовки по сечению выравнивается и на выходе из теплоизолированной камеры эта температура, например, для стали может быть порядка 1150-1200оС.

Указанное значение температуры отлитой стальной заготовки получается в связи с тем, что в теплоизолированной камере 14 создается нагретая атмосфера, причем нагревается она за счет тепла, которое отводится от только что отлитой заготовки. При необходимости в теплоизолированную камеру 14 может быть подан заранее нагретый газ.

Газ в теплоизолированной камере 14 безокислительный. Это исключает образование на отлитой заготовке 17 окалины и позволяет осуществлять прокатку заготовки на стане горячей прокатки 21 без предварительного удаления с ее поверхности окалины.

Способ осуществляют следующим образом.

Разливают сталь в полую слоистую заготовку. Размер сечения 90 х 700 мм. После обжатия полой заготовки на стане шаговой прокатки толщина сплошной заготовки 60 мм.

Принимают шаг вытягивания отливаемой заготовки из кристаллизатора вверх 1500 мм. Длина вертикального кристаллизатора в этом случае 1550-1600 мм. Длина контактных охлаждаемых плит 3000 мм.

Установившийся режим разливки следующий: подача жидкой стали в кристаллизатор и отливаемую заготовку 10 с; выдержка 10 с; удаление жидкой стали из отливаемой заготовки 10 с; вытягивание оболочки заготовки из кристаллизатора 5 с; возвращение контактных охлаждаемых плит в исходное положение 5 с. Цикл работы от одного вытягивания заготовки из кристаллизатора до другого 40 с. Средняя скорость отливки заготовки при цикле работы 40 с составляет 2,25 м/мин.

Высоту подъема жидкой стали принимают равной сумме длины кристаллизатора и контактных охлаждаемых плит, т.е. 4,6 м. Если в полой части отлитой заготовки давление газа будет близким к атмосферному, то для подъема жидкой стали на высоту 4,6 м необходимо иметь давление в жидкой стали на входе в кристаллизатор 0,36 МПа.

При разливке стали по указанному режиму после каждого удаления жидкой стали из отливаемой заготовки примерные толщины оболочки заготовки следующие: в зоне кристаллизатора 20 мм;на следующих двух участках зоны вторичного охлаждения соответственно 30 и 35 мм. Отлитая полая слоистая заготовка имеет первый слой толщиной 20 мм, второй 10 мм и третий 5 мм.

Изгиб отливаемой заготовки рекомендуется начинать после того, как отлитая заготовка переместится в теплоизолированной камере на высоту двух шагов вытягивания. Расстояние между футеровками днища и крышки уширенной части теплоизолированной камеры должно быть не менее 3,5 м.

При средней прочности по толщине отлитой заготовки на входе ее в теплоизолированную камеру 1,5-3,0 кгс/мм2 для того, чтобы происходил изгиб заготовки под действием собственной массы, достаточно иметь длину заготовки 4-5 м.

Внутренние размеры теплоизолированной камеры для отливки заготовки заданного размера следующие: высота в уширенной части не менее 3,5 м; длина 7 м; ширина 1 м.

Чтобы иметь температуру отлитой заготовки на выходе ее из теплоизолированной камеры порядка 1100-1200оС, температуру безокислительной газовой атмосферы в указанной камере поддерживают порядка 1000оС.

К стану шаговой прокатки плоская полая заготовка поступает с толщиной стенок 35 мм. В паузах между вытягиваниями заготовки из кристаллизатора на длине шага вытягивания заготовка обжимается на стане шаговой прокатки сначала до сплошного сечения (обжимаются боковые грани заготовки высотой 20 мм), а затем сплошная заготовка сразу же обжимается до установленной толщины прокатанной заготовки, т.е. до 60 мм. Во время указанного обжатия отлитой заготовки ее длина в теплоизолированной камере уменьшается на шаг вытягивания. Производительность машины при принятых условиях разливки 50 т/ч.

В случае отливки слоистых заготовок из слоев металла разного химического состава сначала на длине трех шагов вытягивания формируется двухслойная заготовка из стали одинакового химического состава, например, толщиной 10 и 5 мм. Жидкая сталь при формировании первых двух слоев заготовки поднимается на высоту, равную двум шагам вытягивания. Далее эта сталь из заготовки удаляется и в заготовку на высоту трех шагов вытягивания вводится жидкая сталь другого химического состава и ею, при неподвижной заготовке, формируются следующие слои до заданной толщины. Далее возобновляется периодическое вытягивание заготовки из кристаллизатора и вновь формируется первый и второй слои заготовки.

Изобретение позволяет повысить качество заготовок за счет создания оптимальных условий для обжатия заготовки в паузах между вытягиваниями, а также снизить эксплуатационные и энергетические затраты за счет отсутствия необходимости дополнительного подогрева заготовки перед прокаткой и возможности исключения затрат, связанных с удалением окалины с поверхности заготовки в процессе подачи ее к прокатному стану.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ И ПРОКАТКИ МНОГОСЛОЙНЫХ МЕТАЛЛИЧЕСКИХ ЗАГОТОВОК | 1985 |

|

SU1249776A1 |

| АГРЕГАТ ДЛЯ ПРОИЗВОДСТВА ТОНКОЙ КАТАНОЙ ПОЛОСЫ | 1984 |

|

SU1193867A1 |

| СПОСОБ ПРОИЗВОДСТВА КАЧЕСТВЕННОЙ ПРУТКОВОЙ МЕТАЛЛОПРОДУКЦИИ | 2004 |

|

RU2260495C1 |

| МАШИНА НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК | 1985 |

|

SU1800739A1 |

| СПОСОБ ПРОКАТКИ НЕПРЕРЫВНО ОТЛИВАЕМОЙ ЗАГОТОВКИ | 1984 |

|

SU1235053A1 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК | 1985 |

|

SU1788653A1 |

| МАШИНА НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК | 1984 |

|

SU1150831A1 |

| Способ непрерывного литья заготовок | 1984 |

|

SU1583211A1 |

| СПОСОБ ПРОИЗВОДСТВА СОРТОВОЙ ЗАГОТОВКИ ЭЛЕКТРОШЛАКОВЫМ ПЕРЕПЛАВОМ ДЕМОНТИРОВАННОГО ЖЕЛЕЗНОДОРОЖНОГО РЕЛЬСА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2630912C1 |

| УСТАНОВКА ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ И ПРОКАТКИ МЕТАЛЛИЧЕСКИХ ЗАГОТОВОК | 1987 |

|

SU1459074A1 |

Изобретение относится к металлургии и может быть использовано при непрерывной разливке металлов. Цель изобретения - улучшение качества заготовок и снижение эксплуатационных и энергетических затрат. Способ включает периодическую подачу металла под давлением снизу в кристаллизатор 1 и оболочку заготовки 3, периодическое вытягивание полей заготовки 3 из кристаллизатора 1 с помощью контактных охдаждающих плит 4, перевод полой заготовки 3 в горизонтальное положение в теплоизоляционной камере 14 в атмосфере безокислительного газа и последующее обжатие полой заготовки в сплошную прокатными валками стана 21, при этом изгиб, выпрямление, обжатие осуществляют в период пауз между вытягиваниями заготовки, а температуру газовой атмосферы поддерживают равной температуре прокатки. Цель изобретения достигается за счет исключения операций дополнительного подогрева заготовки и удаления окалины с ее поверхности в процессе подачи заготовки к прокатному стану, а также прокатки в период пауз между вытягиваниями. 2 ил.

СПОСОБ НЕПРЕРЫВНОЙ ОТЛИВКИ И СОВМЕЩЕННОЙ ПРОКАТКИ ЗАГОТОВОК, включающий периодическую подачу жидкого металла снизу в кристаллизатор и в отливаемую заготовку до установленной высоты, формирование заготовки в кристаллизаторе и в зоне вторичного охлаждения до установленной толщины корки, периодическое вытягивание заготовки из кристаллизатора вверх на установленный шаг и прямолинейное перемещение ее на расстояние, равное высоте подъема жидкого металла в отливаемой заготовке, перевод полой отливаемой заготовки в горизонтальное положение в период вытягивания ее из кристаллизатора путем изгиба и выпрямления, обжатие заготовки на длине шага вытягивания ее из кристаллизатора, отличающийся тем, что, с целью улучшения качества заготовок и снижения эксплуатационных и энергетических затрат, при достижении отлитой заготовки прокатной клети во время вытягивания ее из кристаллизатора на установленный шаг передний конец заготовки оставляют неподвижным, а изгиб, выпрямление, обжатие и перемещение заготовки на установленный шаг осуществляют в период пауз между операциями вытягивания заготовки, при этом изгиб и выпрямление заготовки производят в газовой атмосфере, температура которой не менее температуры прокатки.

| Патент США N 4073333, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1996-01-20—Публикация

1984-12-20—Подача