I

(21)4322495/31-08

(22)28.10.37

(46) 07.08.90. Был. Р 29

(71)Севастопольский приборостроительный институт

(72)Е.В.Пашков

(53)621.941.2 (088.8)

(56)Авторское свидетельство СССР К 1154075, кл. В 23 В 1/00, 1984.

(54)УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ТОНКОСТЕННЫХ КОЛЕЦ

(57)Изобретение относится к обработке материалов резанием и может быть использовано для обработки тонкостенных Цилиндрических деталей типа колец и втулок. 1 елью изобретения является повышение точности обработки за счет снижения погрешности базирования обрабатываемой детали,

а также вибраций и тепловых деформаций шпиндельного узла. Устройство выполнено в виде двух оппозитно установленных шпиндельных узлов закрепленных в передней и задней 2 бабках станка, каждый из которых представляет собой полый цилиндрический корпус 3 с центральной консолью 4 4 и соосной ей гильзой 5. В консоли 4 выполнены каналы 6 и 9 для подвода сжатого воздуха к карманам 8 и 10, одни из которых выполнены на внешней поверхности консоли 4, а другие - на установленной на консоли оправке 11 . На консоли также размещены коль- цевые магниты ,2. В корпусе 3 смонтированы статор 15 с обмоткой 16 и цилиндрический ротор 17 с встречными кольцевыми проточками, на ступице 18 которого закреплены магниты 21, а обечайка 19 которого выведена за пределы корпуса 3 и предназначена для зажима обрабатывемой детали 22, устанавлгваемой на оправке 11. При подаче воздуха в каналы 6 и 9 деталь 22 всплывает относительно оправки, а ротор 17 - относительно консоли 4. 1 ил.

I

(Л

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обработки тонкостенных цилиндров | 1987 |

|

SU1563843A1 |

| ЭЛЕКТРИЧЕСКАЯ МАШИНА С ЖИДКОСТНЫМ ОХЛАЖДЕНИЕМ СТАТОРА | 2004 |

|

RU2283525C2 |

| СПОСОБ ПРИТИРКИ ПОРШНЕВЫХ КОЛЕЦ В АЛМАЗОНОСНОЙ ГИЛЬЗЕ | 2008 |

|

RU2365483C1 |

| Автоматизированный токарный станок | 1990 |

|

SU1811439A3 |

| Поворотный стол с газостатической опорой | 2022 |

|

RU2788876C1 |

| Шпиндельный узел | 1980 |

|

SU933273A1 |

| Прецизионный газостатический шпиндельный узел | 2021 |

|

RU2771708C1 |

| СПОСОБ ОБРАБОТКИ ФЕРРОМАГНИТНЫХ ВТУЛОК | 1995 |

|

RU2089370C1 |

| Станок с числовым программным управлением | 1978 |

|

SU699740A1 |

| Шпиндельный узел | 1981 |

|

SU952550A1 |

Изобретение относится к обработке материалов резанием и может быть использовано для обработки тонкостенных цилиндрических деталей типа колец и втулок. Целью изобретения является повышение точности обработки за счет снижения погрешности базирования обрабатываемой детали, а также вибраций и тепловых деформаций шпиндельного узла. Устройство выполнено в виде двух оппозитно установленных шпиндельных узлов 1, закрепленных в передней и задней 2 бабках станка, каждый из которых представляет собой полый цилиндрический корпус 3 с центральной консолью 4 и соосной ей гильзой 5. В консоли 4 выполнены каналы 6 и 9 для подвода сжатого воздуха к карманам 8 и 10, одни из которых выполнены на внешней поверхности консоли 4, а другие - на установленной на консоли оправке 11. На консоли также размещены кольцевые магниты 12. В корпусе 3 смонтированы статор 15 с обмоткой 16 и цилиндрический ротор 17 с встречными кольцевыми проточками, на ступице 18 которого закреплены магниты 21, а обечайка 19 которого выведена за пределы корпуса 3 и предназначена для зажима обрабатываемой детали 22, устанавливаемой на оправке 11. При подаче воздуха в каналы 6 и 9 деталь 22 "всплывает" относительно оправки, а ротор 17 - относительно консоли 4. 1 ил.

53 15 1 8 1921 20

СЛ

оо со ic

f

Изобретение относится к области обработки материалов резанием и может быть использовано для обработки тонкостенных цилиндрических деталей типа колец и втулок.

Целью изобретения является повышение точности обработки за счет снижения погрешности базирования обрабатываемой детали, а также вибраци и тепловых деформаций шпиндельного узла.

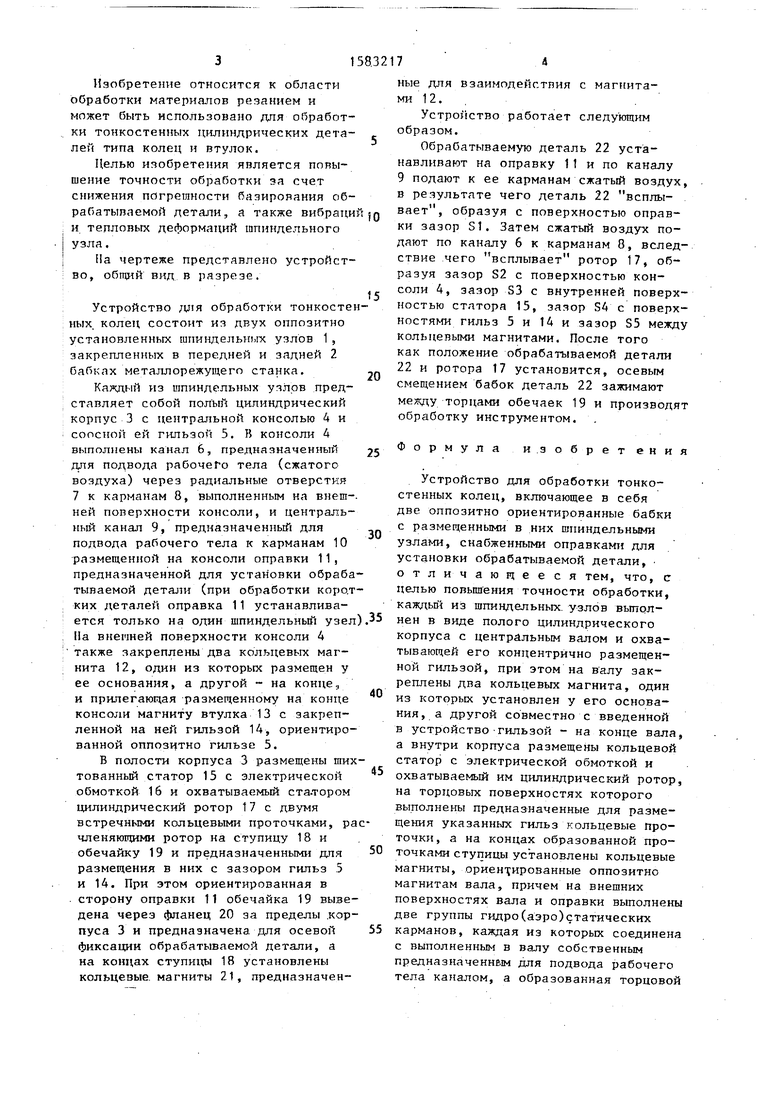

На чертеже представлено устройство, общий вид в разрезе,

Устройство для обработки тонкостенных, колец состоит из двух оппозитно установленных шпиндельных узлов 1, закрепленных в передней и задней 2 бабках металлорежущего станка.

Каждый из шпиндельных узлов представляет собой полый цилиндрический корпус 3 с центральной консолью 4 и соосной ей гильзой 5. В консоли 4 выполнены канал 6, предназначенный для подвода рабочего тела (сжатого воздуха) через радиальные отверстия 7 к карманам 8, выполненным на внешней поверхности консоли, и центральный канал 9, предназначенный для подвода рабочего тела к карманам 10 размещенной на консоли оправки 11, предназначенной для установки обрабатываемой детали (при обработки коротких деталей оправка 11 устанавливается только на один шпиндельный узел На внешней поверхности консоли 4 также закреплены два кольцевых магнита 12, один из которых размещен у ее основания, а другой - на конце., и прилегающая размещенному на конце консоли магниту втулка 13 с закрепленной на ней гильзой 14, ориентированной оппозитно гильзе 5.

В полости корпуса 3 размещены шихтованный статор 15 с электрической обмоткой 16 и охватываемый ста.тором цилиндрический ротор 17с двумя встречными кольцевыми проточками, рачленяющими ротор на ступицу 18 и обечайку 19 и предназначенными для размещения в них с зазором гильз 5 и 14. При этом ориентированная в сторону оправки 11 обечайка 19 выведена через фланец 20 за пределы корпуса 3 и предназначена для осевой фиксации обрабатываемой детали, а на концах ступицы 18 установлены кольцевые магниты 21, предназначен

0

Q

5

5 5

05

0

0

5

ные для взаимодействия с магнитами 12.

Устройство работает следующим образом.

Обрабатываемую деталь 22 устанавливают на оправку 11 и по каналу 9 подают к ее карманам сжатый воздух, в результате чего деталь 22 всплывает, образуя с поверхностью оправки зазор S1. Затем сжатый воздух подают по каналу 6 к карманам 8, вследствие чего всплывает ротор 17, образуя зазор S2 с поверхностью консоли 4, зазор S3 с внутренней поверхностью статора 15, зазор S4 с поверхностями гильз 5 и 14 и зазор S5 между кольцевыми магнитами. После того как положение обрабатываемой детали 22 и ротора 17 установится, осевым смещением бабок деталь 22 зажимают между торцами обечаек 19 и производят обработку инструментом.

Формула изобретения

Устройство для обработки тонкостенных колец, включающее в себя две оппозитно ориентированные бабки с размещенными в них шпиндельными узлами, снабженными оправками для установки обрабатываемой детали, отличающееся тем, что, с целью повышения точности обработки, каждый из шпиндельных узлов выполнен в виде полого цилиндрического корпуса с центральным валом и охватывающей его концентрично размещенной гильзой, при этом на валу закреплены два кольцевых магнита, один из которых установлен у его основания, а другой совместно с введенной в устройство гильзой - на конце вала, & внутри корпуса размещены кольцевой статор с электрической обмоткой и охватываемый им цилиндрический ротор, на торцовых поверхностях которого выполнены предназначенные для размещения указанных гильз ь ольцевые проточки, а на концах образованной проточками ступицы установлены кольцевые магниты, ориентированные оппозитно магнитам вала, причем на внешних поверхностях вала и оправки выполнены две группы гидро(аэро)статических карманов, каждая из которых соединена с выполненным в валу собственным предназначенным для подвода рабочего тела каналом, а образованная торцовой

51583217-

проточкой ротора со стороны оправки рического корпуса и предназначена для обечайка выведена за пределы цилинд- зажима обрабатываемой детали.

Авторы

Даты

1990-08-07—Публикация

1987-10-28—Подача