Фиг.1

10

15

Изобретение относится к области обработки металлов резанием и может быть использовано при получении глубоких точных отверстий.

Целью изобретения является повышение производительности и точности посредством разгрузки инструмента от осевых усилий, действующих в процессе обработки.

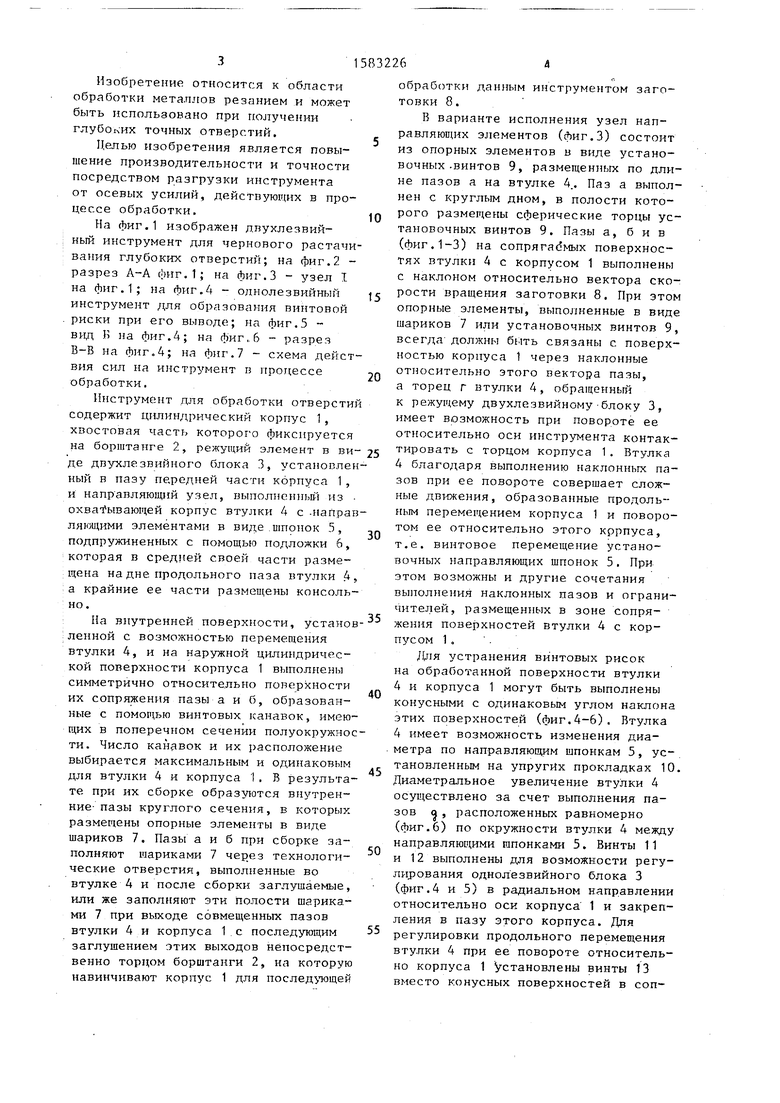

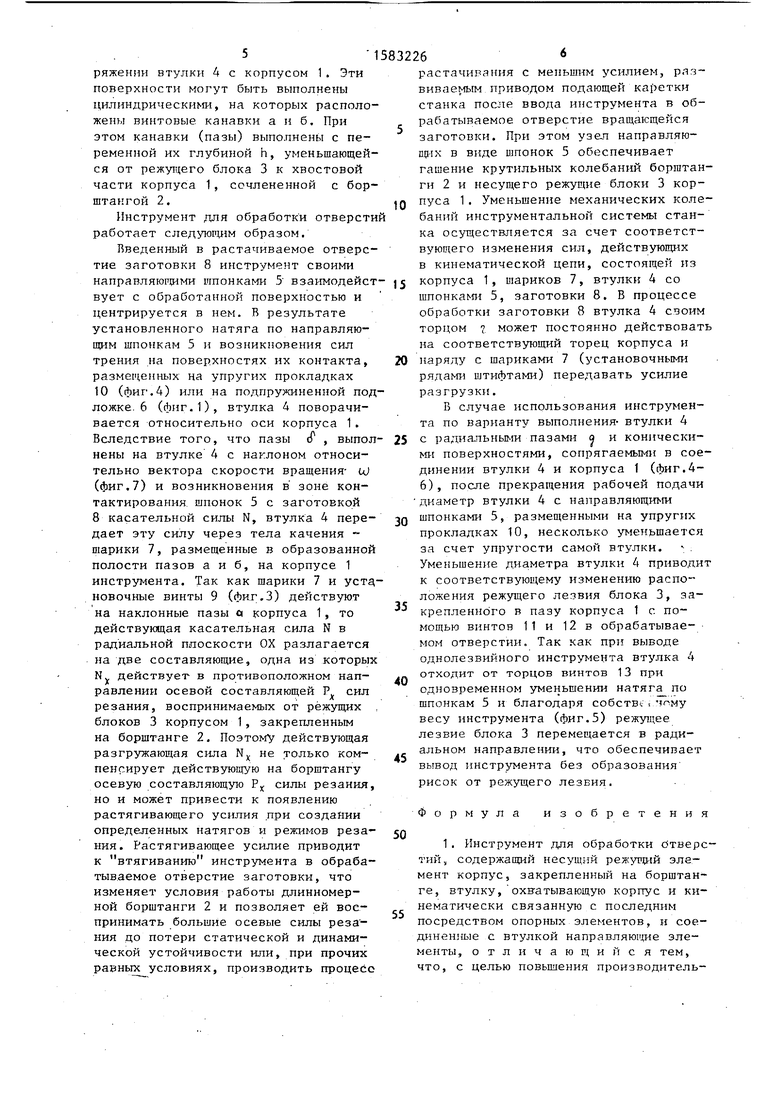

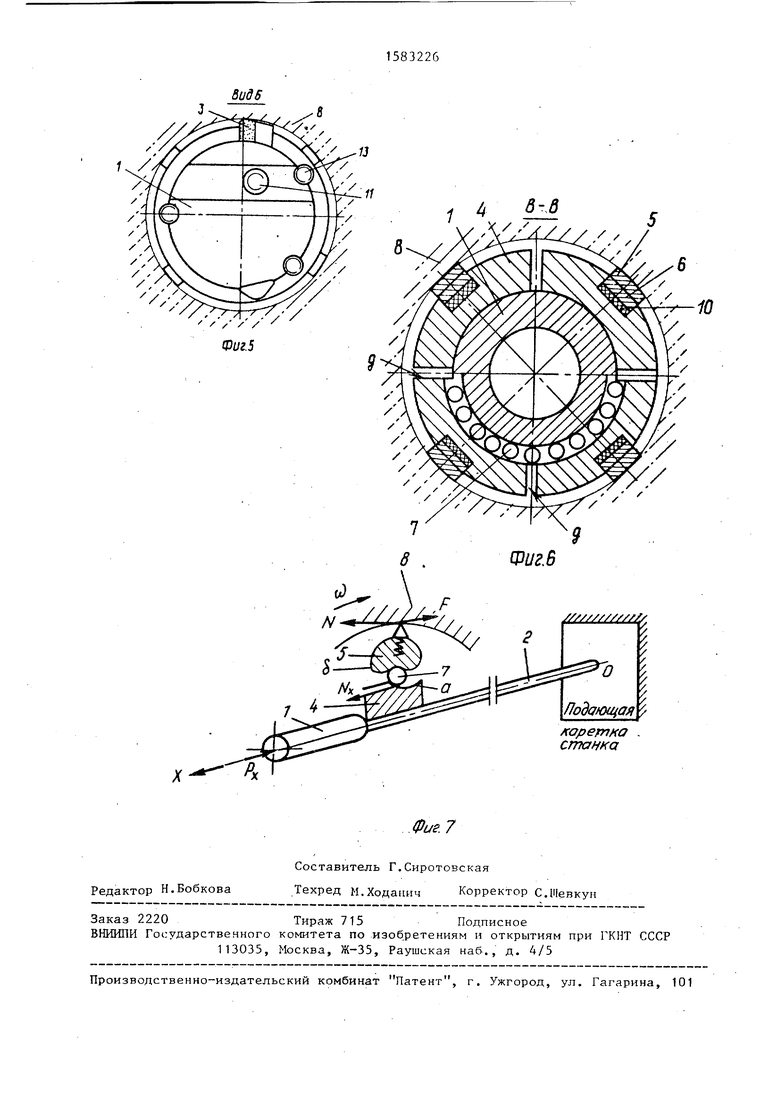

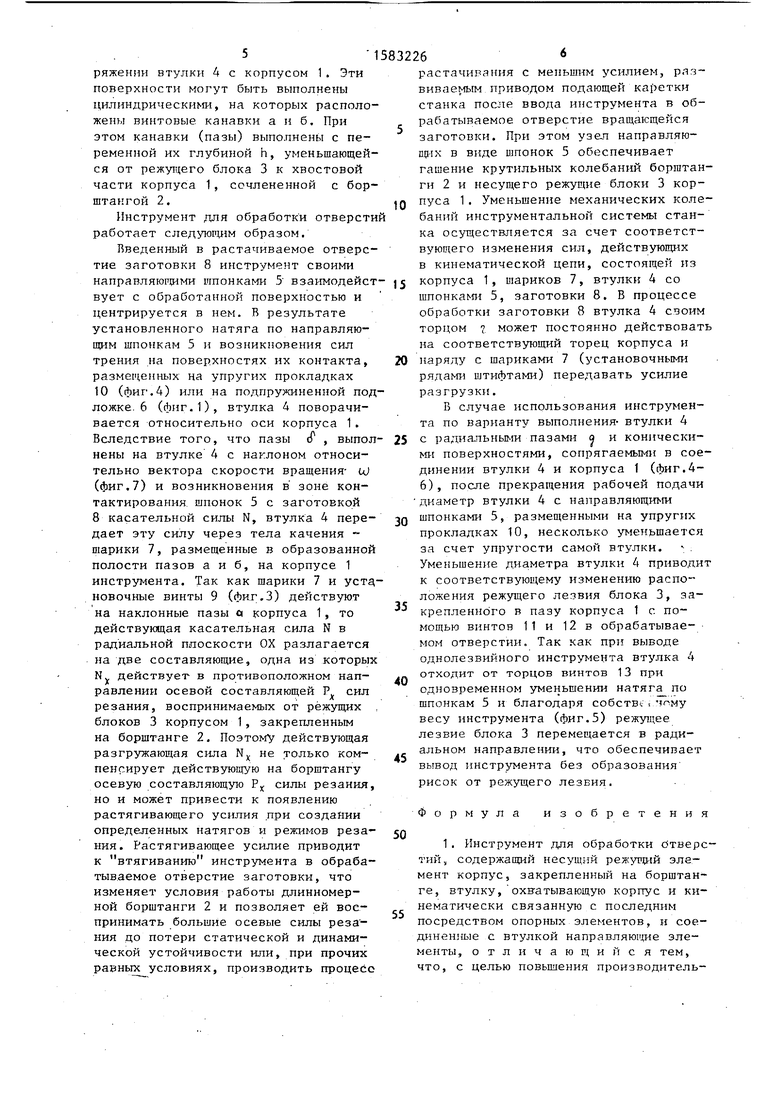

На фиг.1 изображен двухлезвий- ный инструмент для чернового растачивания глубоких отверстий; на фиг.2 - разрез А-А фиг.1; на фиг.З - узел I на Фиг.1; на Фиг.4 - олнолезвийнып инструмент для образования винтовой риски при его выводе; на фиг.З - вид Б на фиг.4; на фиг,6 - разрез В-В на фиг.4; на фиг.7 - схема действия сил на инструмент в процессе 2П обработки.

Инструмент для обработки отверстий содержит цилиндрический корпус 1, хвостовая часть которого фиксируется на борштанге 2, режущий элемент в ви- 25 де двухлезвийного блока 3, установленный в пазу передней части корпуса 1, и направляющий узел, выполненный из охватывающей корпус втулки 4 с направляющими элементами в виде шпонок 5, подпружиненных с помощью подложки 6, которая в средней своей части размещена на дне продольного паза втулки 4, а крайние ее части размещены консоль- но.

30

обработки данным инструментом заготовки 8.

В варианте исполнения узел направляющих элементов (Фиг.З) состоит из опорных элементов в виде установочных -винтов 9, размещенных по длине пазов а на втулке 4.. Паз а выполнен с круглым дном, в полости которого размещены сферические торцы установочных винтов 9. Пазы а, б и в (Фиг.1-3) на сопрягаемых поверхностях втулки 4 с корпусом 1 выполнены с наклоном относительно вектора скорости вращения заготовки 8. При этом опорные элементы, выполненные в виде шариков 7 или установочных винтов 9, всегда должны быть связаны с поверхностью корпуса 1 через накпонные относительно этого вектора пазы, а торец г втулки 4, обращенный к режущему двухлезвийному блоку 3, имеет возможность при повороте ее относительно оси инструмента контактировать с торцом корпуса 1. Втулка 4 благодаря выполнению наклонных пазов при ее повороте совершает сложные движения, образованные продольным перемещением корпуса 1 и поворотом ее относительно этого кррпуса, т.е. винтовое перемещение установочных направляющих шпонок 5. При этом возможны и другие сочетания выполнения наклонных пазов и ограничителей, размещенных в зоне сопря40

На внутренней поверхности, уставов-35 жения поверхностей втулки 4 с корпусом 1 ,

Для устранения винтовых рисок на обработанной поверхности втулки 4 и корпуса 1 могут быть выполнены конусными с одинаковым углом наклона этих поверхностей (фиг.4-6). Втулка 4 имеет возможность изменения диаметра по направляющим шпонкам 5, установленным на упругих прокладках 10. Диаметральное увеличение втулки 4 осуществлено за счет выполнения пазов Q, расположенных равномерно (фиг.6) по окружности втулки 4 между направляющими гапонками 5. Винты 11 и 12 выполнены для возможности регуленнои с возможностью перемещения втулки 4, и на наружной цилиндрической поверхности корпуса 1 выполнены симметрично относительно поверхности их сопряжения пазы а и б, образованные с помощью винтовых канавок, имеющих в поперечном сечении полуокружности. Число канавок и их расположение выбирается максимальным и одинаковым для втулки 4 и корпуса I. В результате при их сборке образуются внутренние пазы круглого сечения, в которых размещены опорные элементы в виде шариков 7. Пазы а и б при сборке заполняют шариками 7 через технологические отверстия, выполненные во втулке 4 и после сборки заглушаемые, или же заполняют эти полости шариками 7 при выходе совмещенных пазов втулки 4 и корпуса 1 с последующим заглушением этих выходов непосредственно торцом борштанги 2, на которую навинчивают корпус 1 для последующей

45

50

55

лирования однолезвийного блока 3 (фиг.4 и 5) в радиальном направлении относительно оси корпуса 1 и закрепления в пазу этого корпуса. Для регулировки продольного перемещения втупки 4 при ее повороте относительно корпуса 1 установлены винты 13 вместо конусных поверхностей в соп0

5

П

25 30

обработки данным инструментом заготовки 8.

В варианте исполнения узел направляющих элементов (Фиг.З) состоит из опорных элементов в виде установочных -винтов 9, размещенных по длине пазов а на втулке 4.. Паз а выполнен с круглым дном, в полости которого размещены сферические торцы установочных винтов 9. Пазы а, б и в (Фиг.1-3) на сопрягаемых поверхностях втулки 4 с корпусом 1 выполнены с наклоном относительно вектора скорости вращения заготовки 8. При этом опорные элементы, выполненные в виде шариков 7 или установочных винтов 9, всегда должны быть связаны с поверхностью корпуса 1 через накпонные относительно этого вектора пазы, а торец г втулки 4, обращенный к режущему двухлезвийному блоку 3, имеет возможность при повороте ее относительно оси инструмента контактировать с торцом корпуса 1. Втулка 4 благодаря выполнению наклонных пазов при ее повороте совершает сложные движения, образованные продольным перемещением корпуса 1 и поворотом ее относительно этого кррпуса, т.е. винтовое перемещение установочных направляющих шпонок 5. При этом возможны и другие сочетания выполнения наклонных пазов и ограничителей, размещенных в зоне сопря35 жения поверхностей втулки 4 с корпусом 1 ,

лирования однолезвийного блока 3 (фиг.4 и 5) в радиальном направлении относительно оси корпуса 1 и закрепления в пазу этого корпуса. Для регулировки продольного перемещения втупки 4 при ее повороте относительно корпуса 1 установлены винты 13 вместо конусных поверхностей в сопряжении втулки 4 с корпусом 1. Эти поверхности могут быть выполнены цилиндрическими, на которых расположены винтовые канавки а и б. При этом канавки (пазы) выполнены с переменной их глубиной п, уменьшающейся от режущего блока 3 к хвостовой части корпуса 1, сочлененной с бор- штангой 2.

Инструмент для обработки отверсти работает следующим образом.

Введенный в растачиваемое отверстие заготовки 8 инструмент своими

5832266

растачивания с меньшим усилием, развиваемым приводом подающей каретки станка после ввода инструмента в обрабатываемое отверстие вращающейся заготовки. При этом узел направляющих в виде шпонок 5 обеспечивает гашение крутильных колебаний боргатан- ги 2 и несущего режущие блоки 3 корпуса 1. Уменьшение механических колебаний инструментальной системы станка осуществляется за счет соответствующего изменения сил, действующих в кинематической цепи, состоящей из

10

| название | год | авторы | номер документа |

|---|---|---|---|

| Инструмент для обработки отверстий | 1982 |

|

SU1076201A1 |

| РАСТОЧНАЯ ГОЛОВКА | 1992 |

|

RU2014172C1 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ГЛУБОКОГО ОТВЕРСТИЯ В ТРУБНОЙ ЗАГОТОВКЕ | 2014 |

|

RU2552616C1 |

| Инструмент для обработки глубоких отверстий | 1985 |

|

SU1355365A2 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ГЛУБОКОГО ОТВЕРСТИЯ В ТРУБНОЙ ЗАГОТОВКЕ | 2014 |

|

RU2563401C1 |

| ИНСТРУМЕНТ ДЛЯ ОБРАБОТКИ ГЛУБОКИХ ОТВЕРСТИЙ | 1992 |

|

RU2067513C1 |

| Способ механической обработки глубокого отверстия в трубной заготовке | 2019 |

|

RU2702214C1 |

| Способ механической обработки и устройство для его осуществления | 1989 |

|

SU1838047A3 |

| УНИВЕРСАЛЬНАЯ СИСТЕМА КРЕПЛЕНИЯ ИНСТРУМЕНТА ДЛЯ ЦЕНТРА МЕХАНИЧЕСКОЙ ОБРАБОТКИ | 2009 |

|

RU2521545C2 |

| МОБИЛЬНЫЙ РАСТОЧНО-НАПЛАВОЧНЫЙ КОМПЛЕКС | 2009 |

|

RU2421303C2 |

Изобретение относится к обработке металлов резанием и может быть использовано при получении глубоких точных отверстий. Целью изобретения является повышение производительности и точности посредством разгрузки инструмента от осевых усилий, действующих в процессе обработки. Хвостовая часть цилиндрического корпуса 1 фиксируется на борштанге 2. Режущий элемент установлен в пазу корпуса. Направляющий узел выполнен из охватывающей корпус втулки 4 с направляющими элементами в виде шпонок 5, подпружиненных с помощью подложки. На внутренней поверхности перемещающейся относительно корпуса втулки 4 и на наружной цилиндрической поверхности корпуса 1 выполнены симметрично относительно поверхности их сопряжения наклонные пазы для размещения опорных элементов в виде шариков 7 или винтов со сферическими торцами. 3 з.п. ф-лы, 7 ил.

направляющими шпонками 5 взаимодейст- $ корпуса 1, шариков 7, втулки 4 со

вует с обработанной поверхностью и центрируется в нем. В результате установленного натяга по направляющим шпонкам 5 и возникновения сил трения на поверхностях их контакта, размещенных на упругих прокладках 10 (фиг.4) или на подпружиненной подложке 6 (фиг.1), втулка 4 поворачивается относительно оси корпуса 1. Вследствие того, что пазы сГ , выполнены на втулке 4 с наклоном относительно вектора скорости вращения- U (фиг.7) и возникновения в зоне контактирования шпонок 5 с заготовкой 8 касательной силы N, втулка 4 передает эту силу через тела качения - шарики 7, размещенные в образованной полости пазов а и б, на корпусе 1 инструмента. Так как шарики 7 и уста.- новочные винты 9 (фиг.З) действуют на наклонные пазы о корпуса 1, то действующая касательная сила N в радиальной плоскости ОХ разлагается на две составляющие, одна из которых NJ, действует- в противоположном направлении осевой составляющей Р сил резания, воспринимаемых от режущих блоков 3 корпусом 1, закрепленным на борштанге 2, Поэтому действующая разгружающая сила Nx не только ком- пенгирует действующую на борштангу осевую составляющую Рх силы резания, но и может привести к появлению растягивающего усилия при создании определенных натягов и режимов резания. Растягивающее усилие приводит к втягиванию инструмента в обрабатываемое отверстие заготовки, что изменяет условия работы длинномерной борштанги 2 и позволяет ей воспринимать большие осевые силы резания до потери статической и динамической устойчивости или, при прочих равных условиях, производить процесс

20

25

30

35

40

45

50

55

шпонками 5, заготовки 8. В процесс обработки заготовки 8 втулка 4 сво торцом ч может постоянно действов на соответствующий торец корпуса и наряду с шариками 7 (установочными рядами штифтами) передавать усилие разгрузки.

В случае использования инструме та по варианту выполнения- втулки 4 с радиальными пазами о и коническ ми поверхностями, сопрягаемыми в с динении втулки 4 и корпуса 1 (фиг. 6), после прекращения рабочей пода диаметр втулки 4 с направляющими шпонками 5, размещенными на упруги прокладках 10, несколько уменьшает за счет упругости самой втулки. Уменьшение диаметра втулки 4 приво к соответствующему изменению распо ложения режущего лезвия блока 3, з крепленного в пазу корпуса 1 г. помощью винтов 11 и 12 в обрабатывае мом отверстии. Так как при выводе однолезвийного инструмента втулка отходит от торцов винтов 13 при одновременном уменьшении натяга по шпонкам 5 и благодаря собствч мому весу инструмента (фиг.З) режущее лезвие блока 3 перемещается в ради альном направлении, что обеспечива вывод инструмента без образования рисок от режущего лезвия.

Формула изобретен

$ корпуса 1, шариков 7, втулки 4 со

0

5

0

5

0

5

0

шпонками 5, заготовки 8. В процессе обработки заготовки 8 втулка 4 своим торцом ч может постоянно действовать на соответствующий торец корпуса и наряду с шариками 7 (установочными рядами штифтами) передавать усилие разгрузки.

В случае использования инструмента по варианту выполнения- втулки 4 с радиальными пазами о и коническими поверхностями, сопрягаемыми в соединении втулки 4 и корпуса 1 (фиг.4- 6), после прекращения рабочей подачи диаметр втулки 4 с направляющими шпонками 5, размещенными на упругих прокладках 10, несколько уменьшается за счет упругости самой втулки. Уменьшение диаметра втулки 4 приводит к соответствующему изменению распо ложения режущего лезвия блока 3, закрепленного в пазу корпуса 1 г. помощью винтов 11 и 12 в обрабатываемом отверстии. Так как при выводе однолезвийного инструмента втулка 4 отходит от торцов винтов 13 при одновременном уменьшении натяга по шпонкам 5 и благодаря собствч мому весу инструмента (фиг.З) режущее лезвие блока 3 перемещается в радиальном направлении, что обеспечивает вывод инструмента без образования рисок от режущего лезвия.

Формула изобретения

А-А

7 Фиг.г®иг-3

/ ////////

S

г

/ /

/ /

Л Г /f Лf

////// /V /

7 7Г 77 Ууу7 / 7 / / /Y/

/s ,f s As As S s s / s s s s / s

/

///////

11 J

(

5832268

10

9

8

-4/

/ ///////////Л///

S/S/ss S J

/ /Y/

As S s s / s s s s / s

/

8

ФиёМ

///////

харетка станка

| Способ обработки глубоких отверстий и инструмент для его осуществления | 1987 |

|

SU1509194A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1990-08-07—Публикация

1987-10-16—Подача