- N V ч Ч Ч ч ч ч у N N Ч Ч S Ч ч ч Ч Ч У ч ч ч ч ч У ч ч ч

-

ч

v

сд

о ;о

со

. . . ч S, V, ч . v , ,

| название | год | авторы | номер документа |

|---|---|---|---|

| Расточная головка | 1989 |

|

SU1773574A1 |

| ИНСТРУМЕНТ ДЛЯ ОБРАБОТКИ ГЛУБОКИХ ОТВЕРСТИЙ | 1992 |

|

RU2067513C1 |

| Инструмент для обработки глубоких отверстий с использованием смазочно-охлаждающей технологической среды | 1987 |

|

SU1516253A1 |

| Инструмент для обработки глубоких отверстий | 1987 |

|

SU1523261A1 |

| Направляющее устройство инструмента для обработки глубоких отверстий | 1987 |

|

SU1502227A1 |

| Эжекторное сверло | 1983 |

|

SU1111851A1 |

| Инструмент для обработки глубоких отверстий | 1990 |

|

SU1726160A1 |

| РОТАЦИОННЫЙ ИНСТРУМЕНТ ДЛЯ РАСТАЧИВАНИЯ ОТВЕРСТИЙ | 1992 |

|

RU2008133C1 |

| Инструмент для комбинированной обработки отверстий | 1983 |

|

SU1139571A1 |

| Инструмент для обработки глубоких отверстий | 1981 |

|

SU975239A1 |

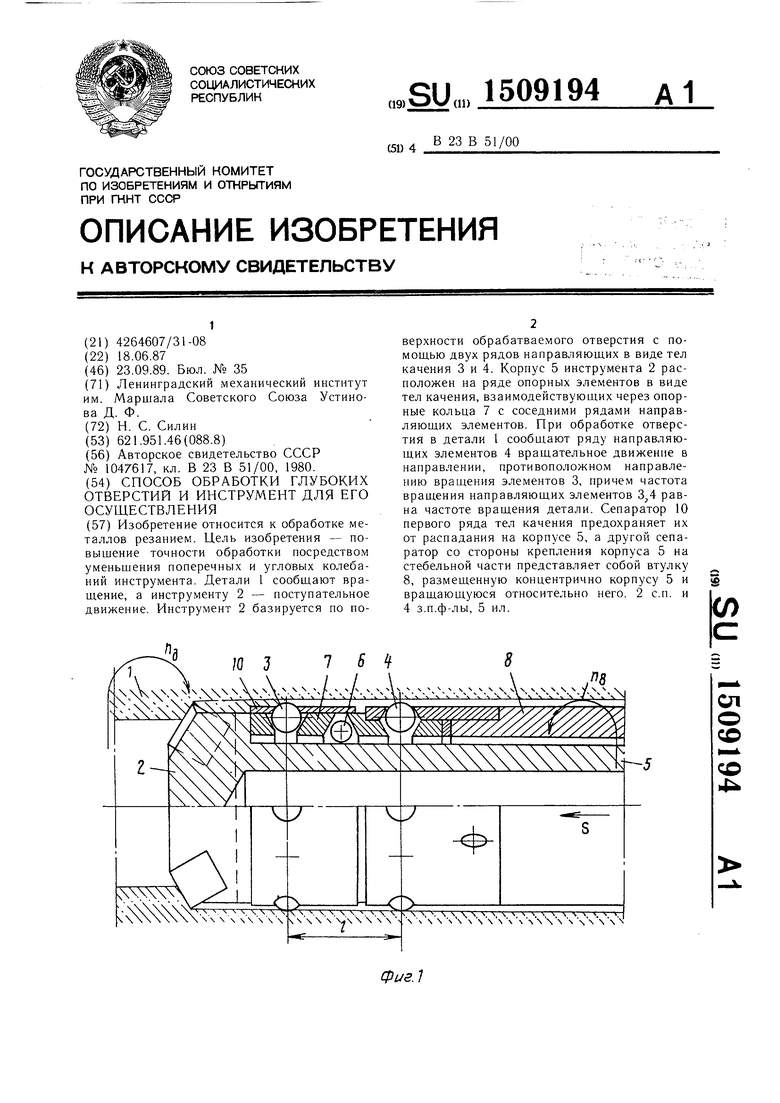

Изобретение относится к обработке металлов резанием. Цель изобретения - повышение точности обработки посредством уменьшения поперечных и угловых колебаний инструмента. Детали 1 сообщают вращение, а инструменту 2 - поступательное движение. Инструмент 2 базируется по поверхности обрабатываемого отверстия с помощью двух рядов направляющих в виде тел качения 3 и 4. Корпус 5 инструмента 2 расположен на ряде опорных элементов в виде тел качения, взаимодействующих через опорные кольца 7 с соседними рядами направляющих элементов. При обработке отверстия в детали 1 сообщают ряду направляющих элементов 4 вращательное движение в направлении, противоположном направлению вращения элементов 3, причем частота вращения направляющих элементов 3 4 равна частоте вращения детали. Сепаратор 10 первого ряда тел качения предохраняет их от распадания на корпусе 5, а другой сепаратор со стороны крепления корпуса 5 на стебельной части представляет собой втулку 8 размещенную концентрично корпусу 5 и вращающуюся относительно него. 2 с.п. и 4 з.п. ф-лы, 5 ил.

фигЛ

Изобретение относится к обработке металлов резанием.

Цель изобретения - повышение точности обработки посредством уменьшения поперечных и угловых колебаний инструмента.

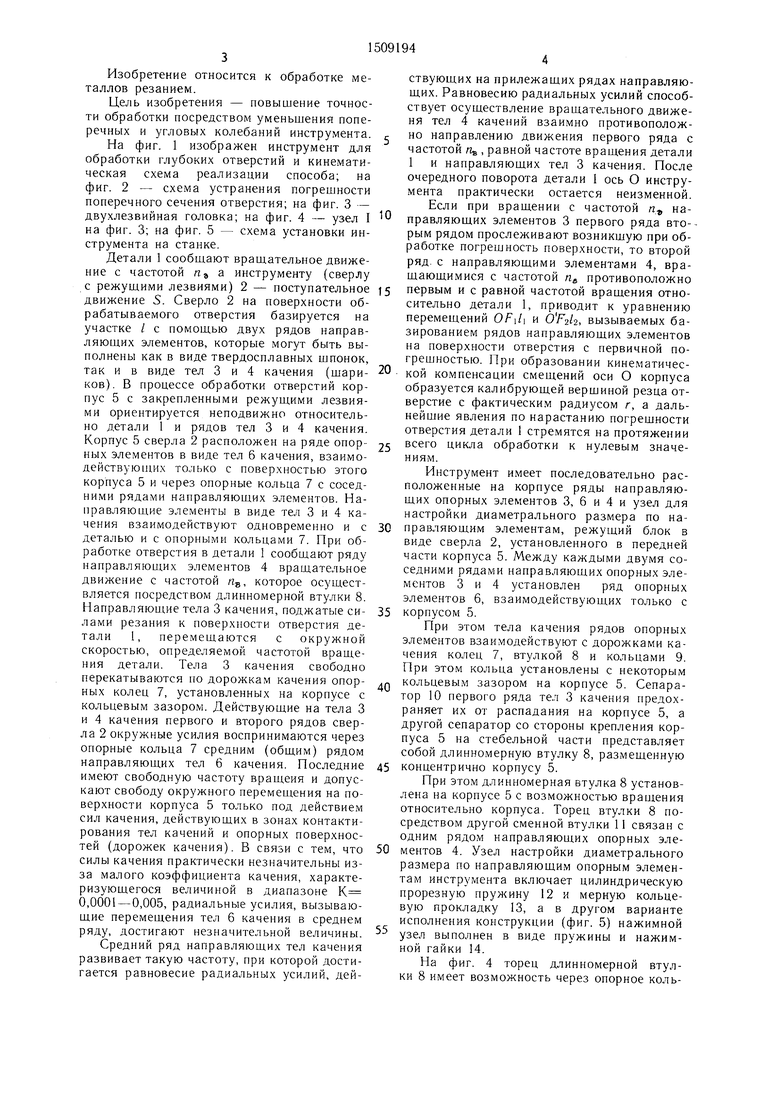

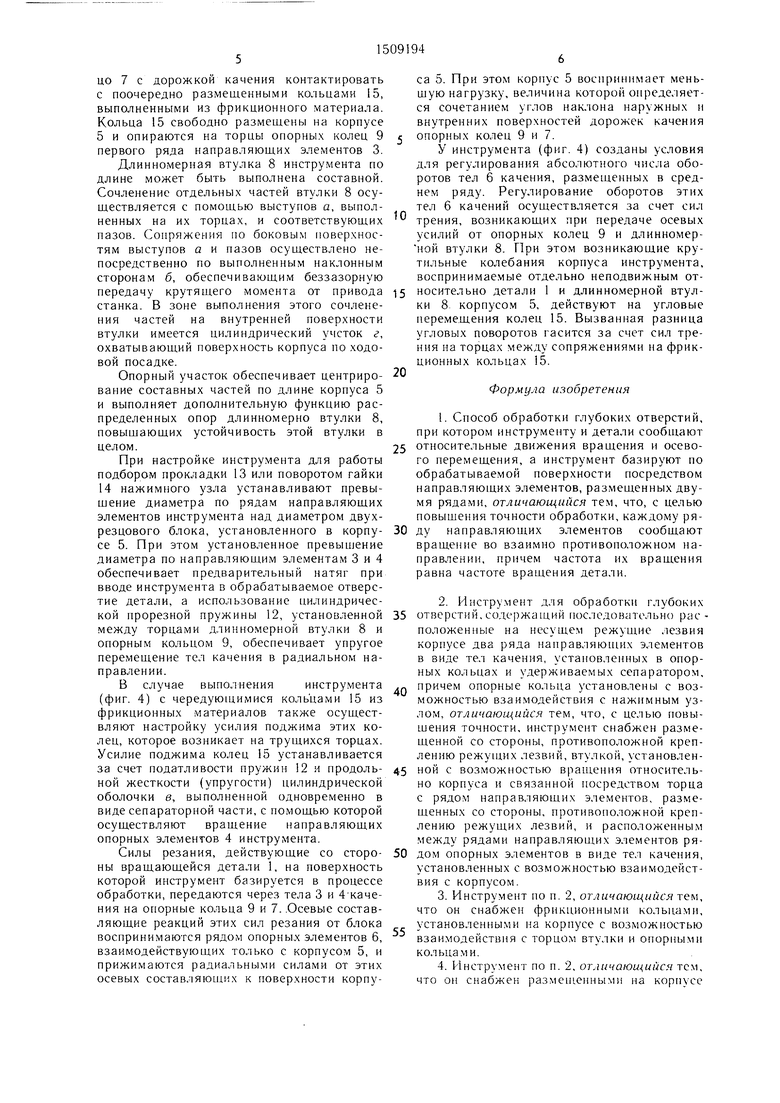

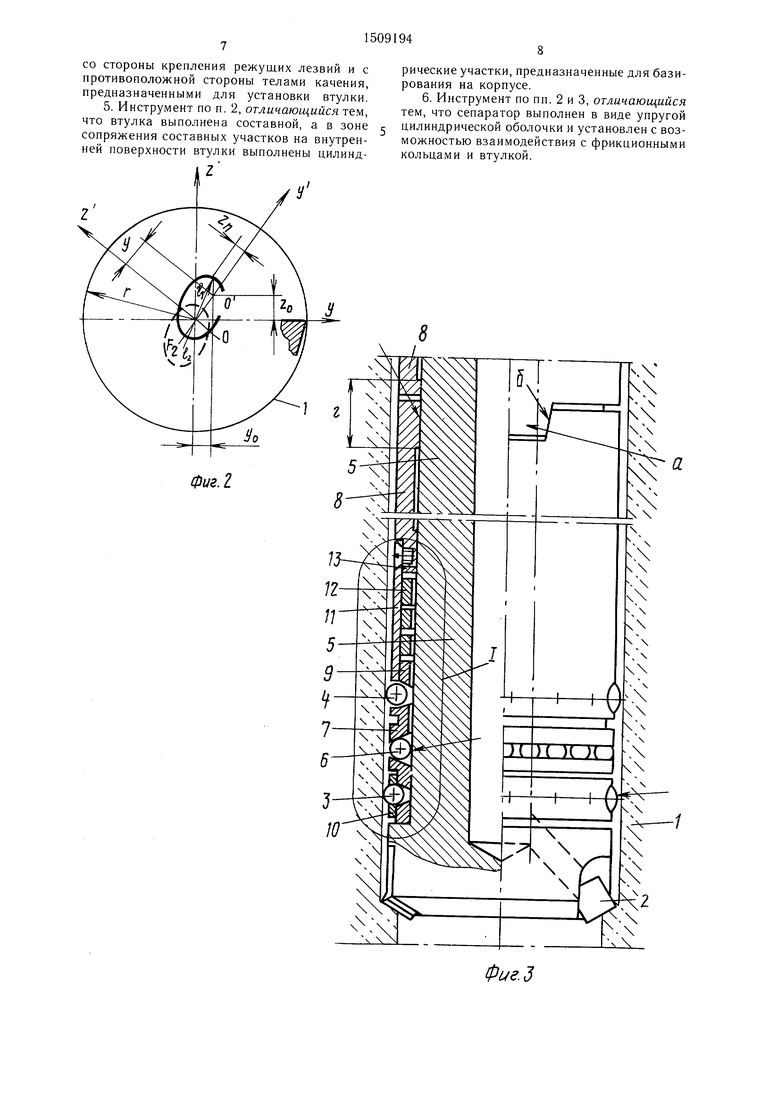

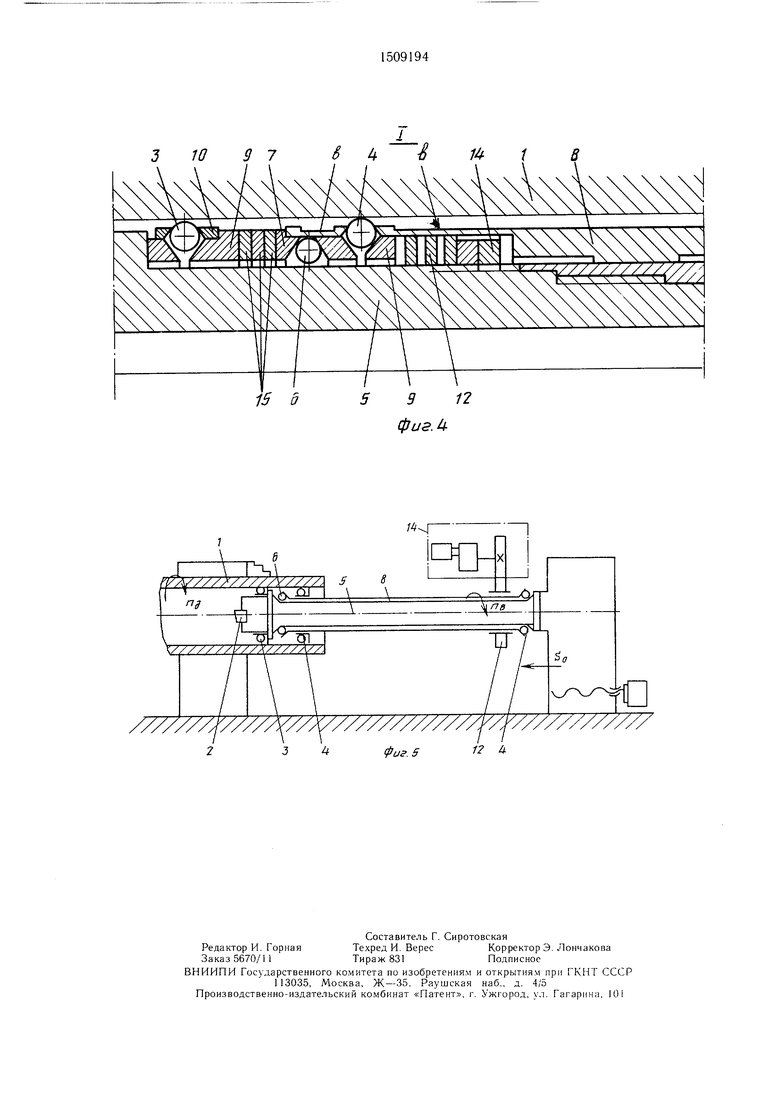

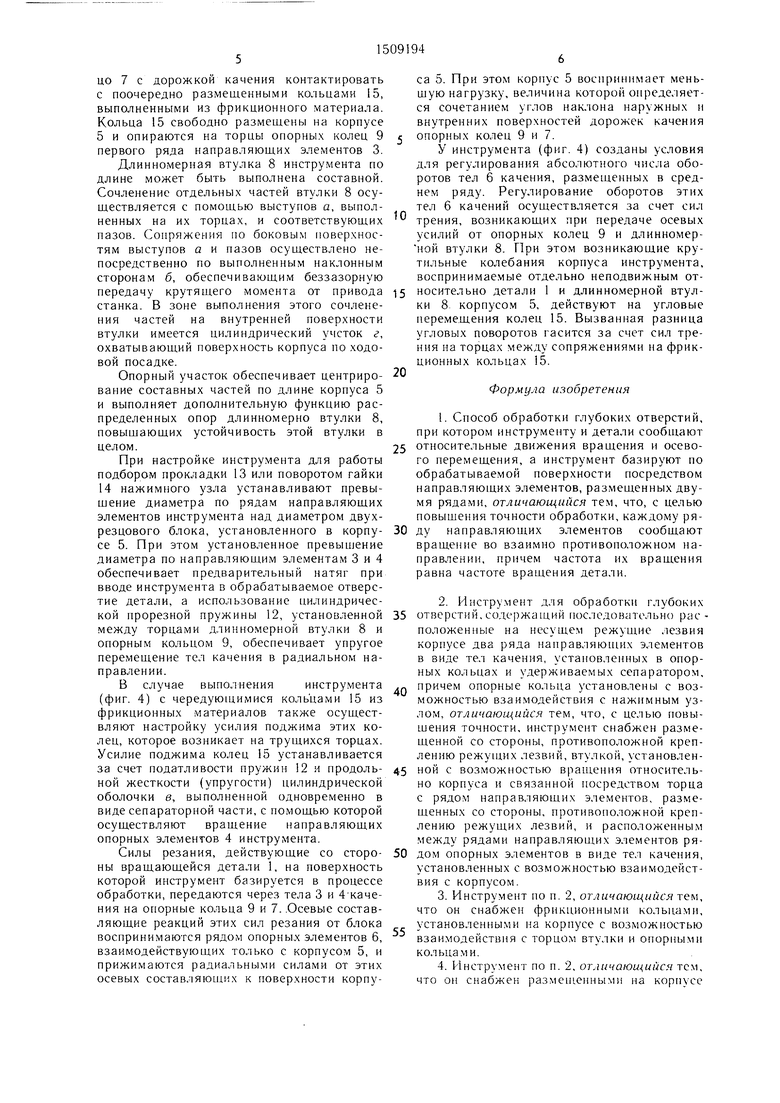

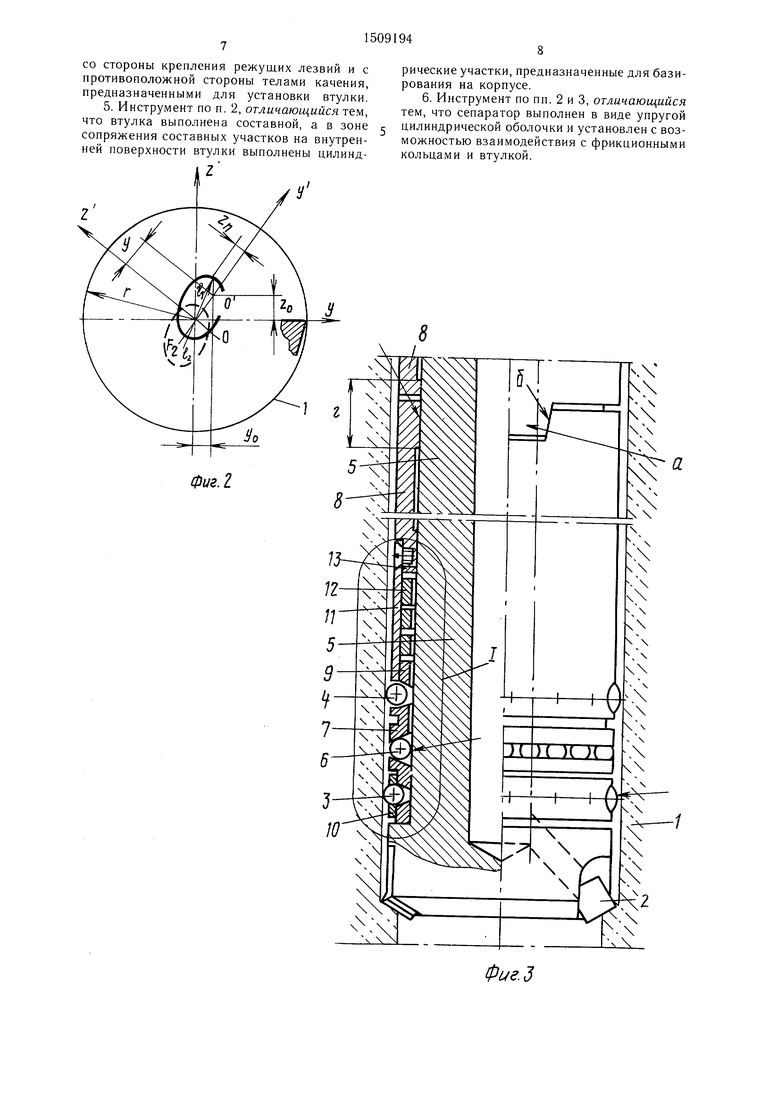

На фиг. 1 изображен инструмент для обработки глубоких отверстий и кинематическая схема реализации способа; на фиг. 2 - схема устранения погрешности поперечного сечения отверстия; на фиг. 3 - двухлезвийная головка; на фиг. 4 - узел I на фиг. 3; на фиг. 5 - схема установки инструмента на станке.

Детали 1 сообш,ают враш,ательное движение с частотой «8 а инструменту (сверлу с режущими лезвиями) 2 - поступательное движение S. Сверло 2 на поверхности обрабатываемого отверстия базируется на участке / с помош,ью двух рядов направ- ляюших элементов, которые могут быть выполнены как в виде твердосплавных шпонок, так и в виде тел 3 и 4 качения (шари- ков). В процессе обработки отверстий корпус 5 с закрепленными режушими лезвиями ориентируется неподвижно относительно детали 1 и рядов тел 3 и 4 качения. Корпус 5 сверла 2 расположен на ряде опор- ных элементов в виде тел 6 качения, взаимо- действуюн1их только с поверхностью этого корпуса 5 и через опорные кольца 7 с соседними рядами направляющих элементов. Направляющие элементы в виде тел 3 и 4 качения взаимодействуют одновременно и с деталью и с опорными кольцами 7. При обработке отверстия в детали I сообщают ряду направляющих элементов 4 вращательное движение с частотой «з, которое осуществляется посредством длинномерной втулки 8. Направляющие тела 3 качения, поджатые силами резания к поверхности отверстия детали I, перемещаются с окружной скоростью, определяемой частотой вращения детали. Тела 3 качения свободно перекатываются по дорожкам качения опорных колец 7, установленных на корпусе с кольцевым зазором. Действующие на тела 3 и 4 качения первого и второго рядов сверла 2 окружные усилия воспринимаются через опорные кольца 7 средним (общим) рядом направляющих тел 6 качения. Последние имеют свободную частоту вращеия и допускают свободу окружного перемещения на поверхности корпуса 5 только под действием сил качения, действующих в зонах контактирования тел качений и опорных поверхностей (дорожек качения). В связи с тем, что силы качения практически незначительны из- за малого коэффициента качения, характеризующегося величиной в диапазоне К 0,0001 - 0,005, радиальные усилия, вызывающие перемещения тел 6 качения в среднем ряду, достигают незначительной величины.

Средний ряд направляющих тел качения развивает такую частоту, при которой достигается равновесие радиальных усилий, дей

0 5

0

5

0

5

0

5

ствующих на прилежащих рядах направляющих. Равновесию радиальных усилий способствует осуществление вращательного движе- ня тел 4 качений взаимно противоположно направлению движения первого ряда с частотой Лв , равной частоте вращения детали 1 и направляющих тел 3 качения. После очередного поворота детали 1 ось О инструмента практически остается неизменной.

Если при вращении с частотой п направляющих элементов 3 первого ряда вто-- рым рядом прослеживают возникшую при обработке погрешность поверхности, то второй ряд. с направляющими элементами 4, вращающимися с частотой Пд противоположно первым и с равной частотой вращения относительно детали 1, приводит к уравнению перемещений OFi/i и , вызываемых базированием рядов направляющих элементов на поверхности отверстия с первичной по- грещностью. При образовании кинематической компенсации смещений оси О корпуса образуется калибрующей верщиной резца отверстие с фактически.м радиусом г, а даль- нейщие явления по нарастанию погрещности отверстия детали 1 стремятся на протяжении всего цикла обработки к нулевым значениям.

Инструмент имеет последовательно расположенные на корпусе ряды направляющих опорных элементов 3, 6 и 4 и узел для настройки диаметрального размера по направляющим элементам, режущий блок в виде сверла 2, установленного в передней части корпуса 5. Между каждыми двумя соседними рядами направляющих опорных элементов 3 и 4 установлен ряд опорных элементов 6, взаимодействующих только с корпусом 5.

При этом тела качения рядов опорных элементов взаимодействуют с дорожками качения колец 7, втулкой 8 и кольцами 9. При этом кольца установлены с некоторым кольцевым зазором на корпусе 5. Сепаратор 10 первого ряда тел 3 качения предохраняет их от распадания на корпусе 5, а другой сепаратор со стороны крепления корпуса 5 на стебельной части представляет собой длинномерную втулку 8, размещенную концентрично корпусу 5.

При этом длинномерная втулка 8 установлена на корпусе 5 с возможностью вращения относительно корпуса. Торец втулки 8 посредством другой сменной втулки 11 связан с одним рядом направляющих опорных элементов 4. Узел настройки диаметрального размера по направляющим опорным элементам инструмента включает цилиндрическую прорезную пружину 12 и мерную кольцевую прокладку 13, а в другом варианте исполнения конструкции (фиг. 5) нажимной узел выполнен в виде пружины и нажимной гайки 14.

На фиг. 4 торец длинномерной втулки 8 имеет возможность через опорное кольцо 7 с дорожкой качения контактировать с поочередно размещенными кольцами 15, выполненными из фрикционного материала. Кольца 15 свободно размешены на корпусе 5 и опираются на торцы опорных колец 9 первого ряда направляюа1их элементов 3.

Длинномерная втулка 8 инструмента по длине может быть выполнена составной. Сочленение отдельных частей втулки 8 осуществляется с помощью выступов а, выполненных на их торцах, и соответствующих пазов. Сопряжения по боковым поверхностям выступов а и пазов осуществлено непосредственно по выполненным наклонным сторонам б, обеспечивающим беззазорную передачу крутящего момента от привода станка. В зоне выполнения этого сочленения частей на внутренней поверхности втулки имеется цилиндрический учсток г, охватывающий поверхность корпуса по ходовой посадке.

Опорный участок обеспечивает центрирование составных частей по длине корпуса 5 и выполняет дополнительную функцию распределенных опор длинномерно втулки 8, повышающих устойчивость этой втулки в целом.

При настройке инструмента для работы подбором прокладки 13 или поворотом гайки 14 нажимрюго узла устанавливают превышение диаметра по рядам направляющих элементов инструмента над диаметром двух- резцового блока, установленного в корпусе 5. При этом установленное превышение диаметра по направляющим элементам 3 и 4 обеспечивает предварительный натяг при вводе инструмента в обрабатываемое отверстие детали, а использование цилиндрической прорезной пружины 12, установленной между торцами длинномерной втулки 8 и опорным кольцом 9, обеспечивает упругое перемещение тел качения в радиальном направлении.

В случае выполнения инструмента (фиг. 4) с чередующимися кольцами 15 из фрикционных материалов также осуществляют настройку усилия поджима этих колец, которое возникает на трущихся торцах. Усилие поджима колец 15 устанавливается за счет податливости пружин 12 и продольной жесткости (упругости) цилиндрической оболочки 0, выполненной одновременно в виде сепараторной части, с помощью которой осуществляют вращение направляющих опорных элементов 4 инструмента.

Силы резания, действующие со стороны вращающейся детали 1, на поверхность которой инструмент базируется в процессе обработки, передаются через тела 3 и 4-каче- ния на опорные кольца 9 и 7. .Осевые составляющие реакций этих сил резания от блока воспринимаются рядом опорных элементов 6, взаимодействующих только с корпусом 5, и прижимаются радиальны.ми силами от этих осевых составляюпи5х к поверхности корпуса 5. При этом корпус 5 воспринимает меньшую нагрузку, величина которой онределяет- ся сочетанием углов наклона наружных и внутренних поверхностей дорожек качения

опорных колец 9 и 7.

У инструмента (фиг. 4) созданы условия для регулирования абсолютного числа оборотов тел б качения, размещенных в среднем ряду. Регулирование оборотов этих тел 6 качений осуществляется за счет сил

трения, возникающих при передаче осевых усилий от опорных колец 9 и длинномер- ной втулки 8. При этом возникающие крутильные колебания корпуса инструмента, воспринимаемые отдельно неподвижным относительно детали 1 и длинномерной втулки 8 корпусом 5, действуют на угловые перемещения колец 15. Вызванная разница угловых поворотов гасится за счет сил трения на торцах между сопряжениями на фрикционных кольцах 15.

Формула изобретения

5 относительные движения вращения и осевого перемещения, а инструмент базируют по обрабатываемой поверхности посредством направляющих элементов, размещенных двумя рядами, отличающийся тем, что, с целью повышения точности обработки, каждому ря0 ду направляющих элементов сообщают вращение во взаимно противоположном направлении, причем частота их вращения равна частоте вращения детали.

,, причем опорные кольца установлены с возможностью взаи.модействия с нажимным узлом, отличающийся тем, что, с целью повышения точности, инструмент снабжен размешенной со стороны, противоположной креплению режущих лезвий, втулкой, установлен5 ной с возможностью вращения относительно корпуса и связанной посредством торца с рядом направляющих элементов, размещенных со стороны, противоположной креплению режущих лезвий, и расположенным между рядами направляющих элементов ря0 дом опорных элементов в виде тел качения, установленных с возможностью взаимодействия с корпусом.

со стороны крепления режущих лезвий и с противоположной стороны телами качения, предназначенными для установки втулки. 5. Инструмент по п. 2, отличающийся тем,

рические участки, предназначенные для базирования на корпусе.

что втулка выполнена составной, а в зоне г цилиндрической оболочки и установлен с воз- сопряжения составных участков на внутрен- можностью взаимодействия с фрикционными ней поверхности втулки выполнены цилинд- кольцами и втулкой.

рические участки, предназначенные для базирования на корпусе.

,v

s

X

а

I

ч

,

Фиг.З

J W 37

-ё 1 i В

j

фиг. 5

12 4

| Направляющее устройство инструмента для обработки глубоких отверстий | 1980 |

|

SU1047617A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1989-09-23—Публикация

1987-06-18—Подача