Изобретение относится к области абразивной обработки хрупких неметаллических материалов, а именно к отделочной обработке изделий из керамики и монокристаллических материалов, например эндопротезов.

Для отделочной обработки материалов, как правило, используются микропорошки, например, синтетического алмаза, представляющие собой монокристаллы или их осколки. Частицы таких микропорошков имеют изометричную или неправильную форму с режущими кромками и вершинами. Размер частиц алмазного порошка обеспечивает обрабатываемой поверхности определенную шероховатость. Поэтому для получения качественной поверхности изделия применяют многостадийную обработку. При предварительной обработке используют более крупные микропорошки, с помощью которых снимают припуск и готовят поверхность к полированию. Полирование, как правило, также проводят в несколько этапов с применением абразивов одной природы, но с убывающим размером частиц, или абразивов разной зернистости и разной природы (как в прототипе).

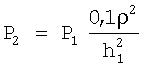

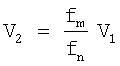

Известен способ абразивной обработки деталей (см. патент РФ №1792056, МПК 7 В24В 21/00, В24В 1/00, опубл.20.11.1995 г.), включающий операции шлифования и полирования, причем операцию полирования ведут в два этапа при различных величинах нормального давления и скорости перемещения, при этом нормальное давление Р2 в зоне обработки и скорость V2 перемещения инструмента на втором этапе определяют из условия

;

;  ,

,

где P1 - величина нормального давления на первом этапе полирования; ρ - радиус кромки абразивного зерна инструмента; h1 - глубина вдавливания абразивного зерна на первом этапе полирования; V1 - скорость перемещения инструмента на первом этапе полирования; fn - коэффициент полирования на первом этапе; fm - коэффициент трения на втором этапе полирования. Величина нормального давления и скорость перемещения инструмента на окончательном этапе полирования определяются с учетом радиуса кромки абразивного зерна полировального инструмента, а также глубины вдавливания абразивного зерна, скорости перемещения инструмента и коэффициента полирования на первом этапе полирования, коэффициента трения на втором этапе полирования.

Недостатком этого способа является необходимость определения перечисленных показателей процесса на первом этапе полирования для каждого вида обрабатываемого материала, а также коэффициента трения пары инструмент - обрабатываемый материал на втором этапе с целью установления величины давления и скорости перемещения инструмента на втором этапе полирования. Таким образом, для определения режима окончательной обработки требуется не только тщательное изучение результатов полирования первого этапа, но и предварительное исследование на втором этапе с целью определения коэффициента трения пары инструмент - готовое изделие, что усложняет процесс и существенно влияет на производительность обработки.

Наиболее близким по технической сущности к заявляемому объекту является способ отделочной обработки зубных протезов из коррозионностойкой стали (см. патент РФ №2103944, МПК 6 А61С 13/00, опубл. 10.02.1998 г.), согласно которому производят предварительную обработку и полирование с использованием свободного абразива, причем при предварительной обработке производят снятие припуска, а в процессе полирования - выглаживание поверхности, кроме того, по этому способу предусматривается предварительная обработка абразивным составом на основе кремнийорганического герметика, а полирование осуществляют в два этапа: на первом производят выглаживание с использованием свободного абразива - алмазной пасты зернистостью 0,5-1 мкм, а на втором - выглаживание с применением пасты на основе ультрадисперсного порошка оксида алюминия с размером частиц, имеющих сферическую форму, в пределах 0,6-0,9 мкм.

Недостатком данного способа является, что на стадии предварительной обработки необходимо практически полностью снять припуск с обрабатываемой поверхности, т.к. на последующей операции алмазные частицы зернистостью 0,5-1 мкм обеспечивают выглаживание, которое завершается пастой на основе ультрадисперсного оксида алюминия, т.е. для реализации процесса следует осуществить три операции.

В основу изобретения поставлена задача такого усовершенствования способа отделочной обработки, при котором за счет того, что при предварительной обработке используют свободный монокристаллический абразив, а в процессе полирования - пористый поликристаллический абразив, состоящий из сферических наноразмерных моноблоков, размер пор в частицах которого составляет ≥1,2 нм, а удельная поверхность более чем на порядок превышает удельную поверхность монокристаллического абразива аналогичной зернистости, обеспечивается возможность исключить один из этапов выглаживания, что значительно упростит процесс и будет способствовать повышению его производительности.

Для решения этой задачи в способе отделочной обработки изделий из керамики и монокристаллических материалов, включающем предварительную обработку со снятием припуска и использованием свободного монокристаллического абразива и полирование с выглаживанием обрабатываемой поверхности и использованием свободного пористого поликристаллического абразива, пористый поликристаллический абразив состоит из сферических наноразмерных моноблоков, размер пор в частицах которого ≥1,2 нм, а удельная поверхность поликристаллического абразива более чем на порядок превышает удельную поверхность монокристаллического абразива аналогичной зернистости.

Причинно-следственная связь между совокупностью признаков, которые заявляются, и техническими результатами при их реализации заключается в следующем.

Предварительная обработка свободным монокристаллическим абразивом и полирование изделий пористым поликристаллическим абразивом, состоящим из сферических наноразмерных моноблоков, позволяет сократить количество этапов обработки, тем самым повысить производительность процесса. Использование для полирования поликристаллического абразива, частицы которого содержат по границам моноблоков нанопоры (≥1,2 нм), обеспечивает постепенное измельчение порошка вплоть до размеров моноблоков, что способствует постепенному уменьшению шероховатости - выглаживанию поверхности изделий. Высокая удельная поверхность поликристаллического абразива, которая более чем на порядок превышает удельную поверхность монокристаллического аналогичной зернистости, обеспечивает эффективную работу абразива, получение шероховатости поверхности полированных изделий Ra не ниже 0,03 мкм, исключает сохранение отдельных рисок и появление ласин.

Примеры конкретной реализации предлагаемого способа

Пример 1

Производилась предварительная обработка и полирование образцов керамики на основе диоксида циркония с использованием свободного абразива и СОТС, причем при предварительной обработке производили снятие припуска величиной 0,2 мм, а в процессе полирования - выглаживание поверхности. Новым в предлагаемом способе является то, что при предварительной обработке использовали микропорошок синтетического монокристаллического алмаза марки АСМ 5/3 с удельной поверхностью, равной 1,2 м2/г, а в процессе полирования - микропорошок алмаза с удельной поверхностью 153 м2/г и средним размером частиц 4 мкм, отличающихся поликристаллической структурой, состоящей из сферических моноблоков размером 4-20 нм, между которыми присутствуют поры размером 1,2-7,5 нм. В результате такой обработки получена полированная поверхность, шероховатость которой составила Ra=0,02 мкм. Отдельные риски и ласины на поверхности отсутствовали.

Пример 2

Условия процесса обработки те же, но используемый поликристаллический микропорошок алмаза состоял из частиц, содержащих поры размером 1,0-2,5 нм. Такой микропорошок при полировании испытывает равномерное разрушение, что способствует более качественному выглаживанию обрабатываемой поверхности.

В этом случае полированная поверхность образцов керамики на основе диоксида циркония отличалась более низкой шероховатостью, составляющей Ra=0,016 мкм, отсутствием отдельных рисок и ласин.

Пример 3

Условия процесса обработки те же, что и в примере 1, но для полирования использовали поликристаллический микропорошок алмаза, удельная поверхность которого составляла 170 м2/г, а средний размер частиц 2 мкм.

Полученная шероховатость образцов на основе диоксида циркония составила Ra=0,012 мкм. Отдельные риски и ласины не наблюдались.

Приведенные примеры показывают эффективность предлагаемого способа обработки, позволяющего за один этап полирования получать качественно обработанную поверхность.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АБРАЗИВНОЙ ОБРАБОТКИ СФЕРИЧЕСКИХ ОПТИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2007 |

|

RU2347659C2 |

| Способ абразивной обработки металлооптических зеркал | 2002 |

|

RU2223850C1 |

| КОМПОЗИЦИЯ ДЛЯ СВЯЗАННОГО ПОЛИРОВАЛЬНОГО ИНСТРУМЕНТА | 2013 |

|

RU2526982C1 |

| СПОСОБ ПОЛИРОВАНИЯ ПЛАСТИН ИЗ КЕРАМИЧЕСКИХ МАТЕРИАЛОВ | 1990 |

|

SU1743114A3 |

| СПОСОБ ПОЛИРОВКИ АЛМАЗНЫХ ПЛАСТИН | 2011 |

|

RU2483856C2 |

| Абразивная паста | 1990 |

|

SU1812201A1 |

| Связка для изготовления алмазного инструмента | 1981 |

|

SU990486A1 |

| Способ получения порошка для магнитно-абразивной обработки | 2020 |

|

RU2749789C1 |

| Абразивная масса | 1990 |

|

SU1792957A1 |

| Способ овализации абразивного зерна | 1986 |

|

SU1397270A1 |

Изобретение относится к области абразивной обработки и может быть использовано при отделочной обработке изделий из керамики и монокристаллических материалов, например эндопротезов. Осуществляют предварительную обработку изделий и их полирование с использованием свободного абразива. Предварительную обработку ведут со снятием припуска и использованием свободного монокристаллического абразива. Полирование - с выглаживанием обрабатываемой поверхности и использованием свободного пористого поликристаллического абразива, состоящего из сферических наноразмерных моноблоков. В результате упрощается процесс обработки и повышается ее производительность и качество. 2 з.п. ф-лы.

| СПОСОБ ОТДЕЛОЧНОЙ ОБРАБОТКИ ЗУБНЫХ ПРОТЕЗОВ ИЗ КОРРОЗИОННО-СТОЙКОЙ СТАЛИ | 1996 |

|

RU2103944C1 |

| СПОСОБ ПОЛИРОВАНИЯ ПЛАСТИН ИЗ КЕРАМИЧЕСКИХ МАТЕРИАЛОВ | 1990 |

|

SU1743114A3 |

| RU 2005130530 A, 10.03.2006 | |||

| СПОСОБ ПОЛИРОВАНИЯ ПЛАСТИН ИЗ КЕРАМИЧЕСКИХ МАТЕРИАЛОВ | 1998 |

|

RU2166423C2 |

| ХРУЛЬКОВ В.А | |||

| и др | |||

| Механическая обработка деталей из керамики и ситаллов, Изд | |||

| Саратовского университета, 1975, с.274. | |||

Авторы

Даты

2008-10-27—Публикация

2006-09-25—Подача