Изобретение относится к машиностроению, в частности к производству алмазного инструментами может быть использовано при изготовлении алмазных кругов для обработки тепловоспри- имчивых сталей.

Цель изобретения - повышение режущей способности алмазных зерен в инструменте и качества обработки.

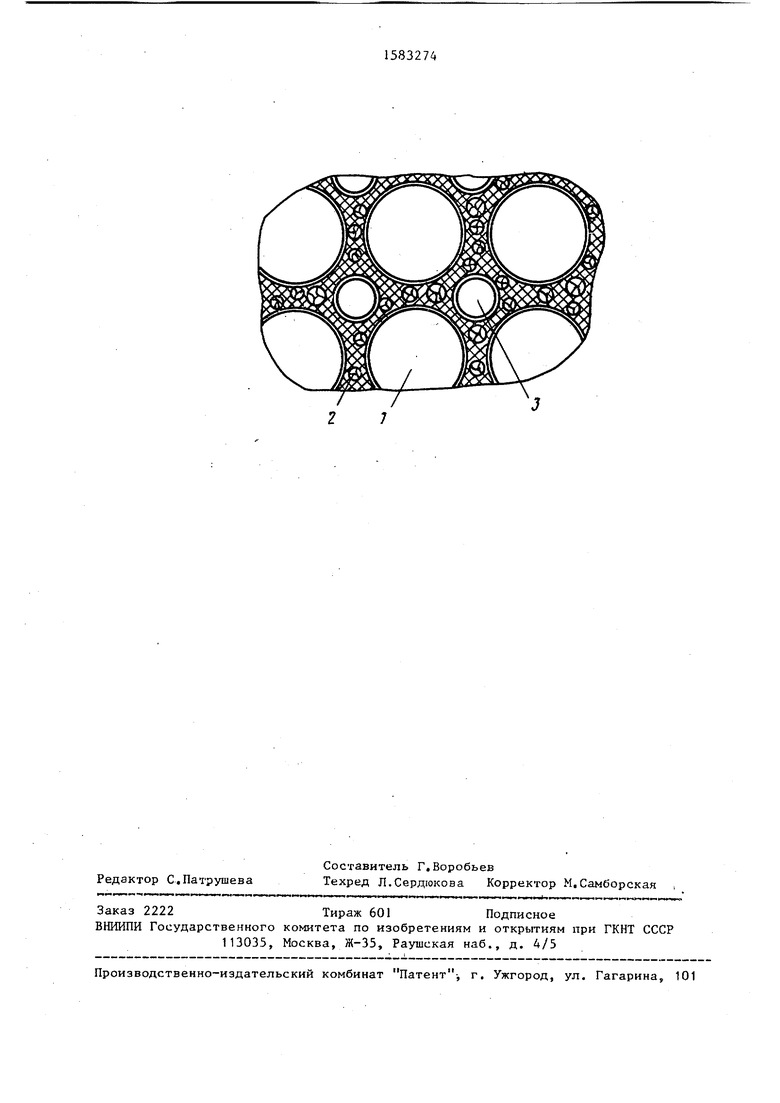

На чертеже изображена схема структуры алмазного инструмента.

Масса для изготовления алмазного инструмента включает алмазные зерна, органическую связку и полые сферические частицы из абразивного материала (электрокорунд, стекло и т.п.) Размеры полых сферических частиц находятся в двух интервалах, один из которых составляет 8,5-12, второй - 5,7-7,1 размера алмазных зерен, а их объем составляет соответственно

1,6-3,0 и 1,1-1,5 объема алмазных зерен, при этом объемная доля связки находится в пределах 1,1-2,0 объемной доли алмазных зерен.

Эффект от применения массы заключается в том, Что приведенные соотношения размеров алмазных зерен и двух фракций полых сферических частиц позволяют получить такую структуру рабочего слоя инструмента, при которой более крупные полые сферические час- тииы 1, окруженные алмазными зернами 2, образуют каркас, в пустоты которого помещены полые сферические частицы 3 меньшего размера (фиг.1). При этом обеспечиваются условия, когда алмазные зерна располагаются в один слой между полыми сферическими частицами, формируя сотовое строение рабочего слоя алмазного инструмента. При таком строении каждое зерно, высд

00

со ю з

4

шедшее на поверхность инструмента,, участвует в работе и тем самым реализует полностью свою потенциальную режущую способность. При этом удель- ная нагрузка, приходящаяся на каждое зерно, уменьшается, что позволяет либо повысить стойкость инструмента, либо увеличить интенсивность съема обрабатываемого материала. Опасность засаливания такого инструмента практически отсутствует из-за его высокой поверхностной пористости. Возможность использования мелкого зерна в такой конструкции сохраняет- ся, что обеспечивает низкую шероховатость обработанной поверхности, Кроме того, за счет участия каждого зерна в работе можно уменьшить объемное содержание алмазных зерен в инст рументе, что позволит снизить расход алмазов на съем единицы обрабсг- тываемого материала. Это является еще одним резервом повышения коэффициента использования алмазных зерен, Указанные признаки реализуются при соблюдении указанных соотношений, что обусловлено следующим.

При соотношении размеров полых сферических частиц крупной фракции, меньшем 8,5 размера, поры на рабочей поверхности будут недостаточными для свободного размещения в них отходов шлифования, что приведет к засаливанию инструмента. При соотношении, большем 12, прочность инструмента будет недостаточной. Введение полых сферических частиц мелкой фракции с размерами менее 5,7 размера зерен дает возможность зернам расположить- ся в пространстве между сферическими частицами крупной фракции и мелкой не в один слой, а сгруппироваться в агрегаты, что при работе затрудняе внедрение таких агрегатов в обраба- тываемый материал, приводит к засаливанию агрегатов. Увеличение этих соотношений более 7,1 невозможно по условиям получения требуемой структуры. Отношение объемных долей по- лых сферических частиц крупной фракции и зерен также должно быть взято в определенных пределах, а именно 1,6-3,0, так как при соотношении, меньшем 1,6, расстояния между полыми сферическими частицами слишком велики и в пространстве между ними зерна расположатся более, чей в один слой. Это приведет к увеличению плоЩЗДи контакта круга с обрабатываемой поверхностью, возрастанию сил трения, повышению теплонапряженности и, как следствие, к .повышенному износу инструмента. При значении соотношения больше 3,0 количество режущих зерен чрезмерно уменьшается, и режущая способность инструмента снижается.

Ограничения, наложенные на объемную долю полых сферических частиц более мелкой фракции, объясняются необходимостью обеспечения условия, при котором на каждую полость каркаса, образованного полыми сферическими частицами крупной фракции, приходилась одна частица мелкой фракции, так как большее их количество приведет к нарушению укладки, а меньшее к заполнению не всех пространств между частицами крупной фракции и, как следствие, образованию в них зерен агрегатов с уже указанными отрицательными последствиями. Соблюдение указанных соотношений между объемными долями связки и зерен вызвано необходимостью обеспечить оптималь- - ную прочность удержания зерна. Таким образом., размер полых частиц крупной фракции должен составлять 8,5-12, а размер полых сферических частиц более мелкой фракции 5,7-7,1 размера алмазных зерен. При этом объемная доля первых 1,6-3,0, вторых 1,1-1,5, а объемная доля связки 1,1-2,0 объемной доли алмазных зерен. Только при соблюдении указанных соотношений достигается повышение коэффициента использования алмазных зерен и качества обработанной поверхности,

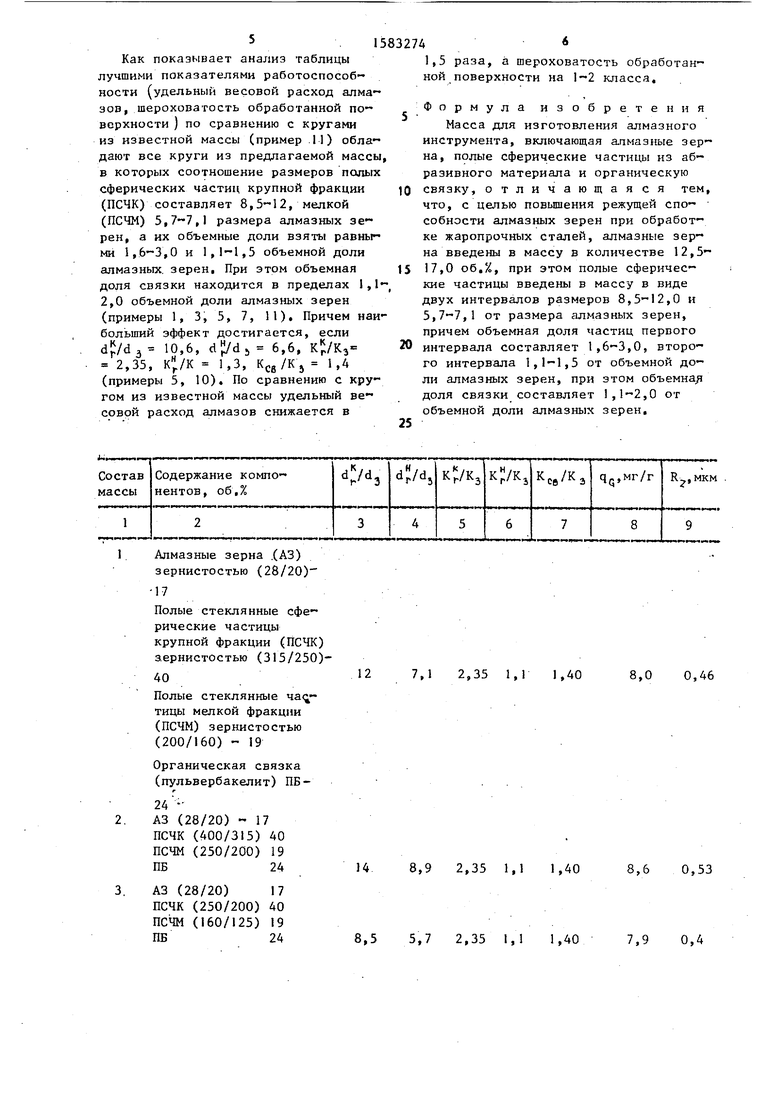

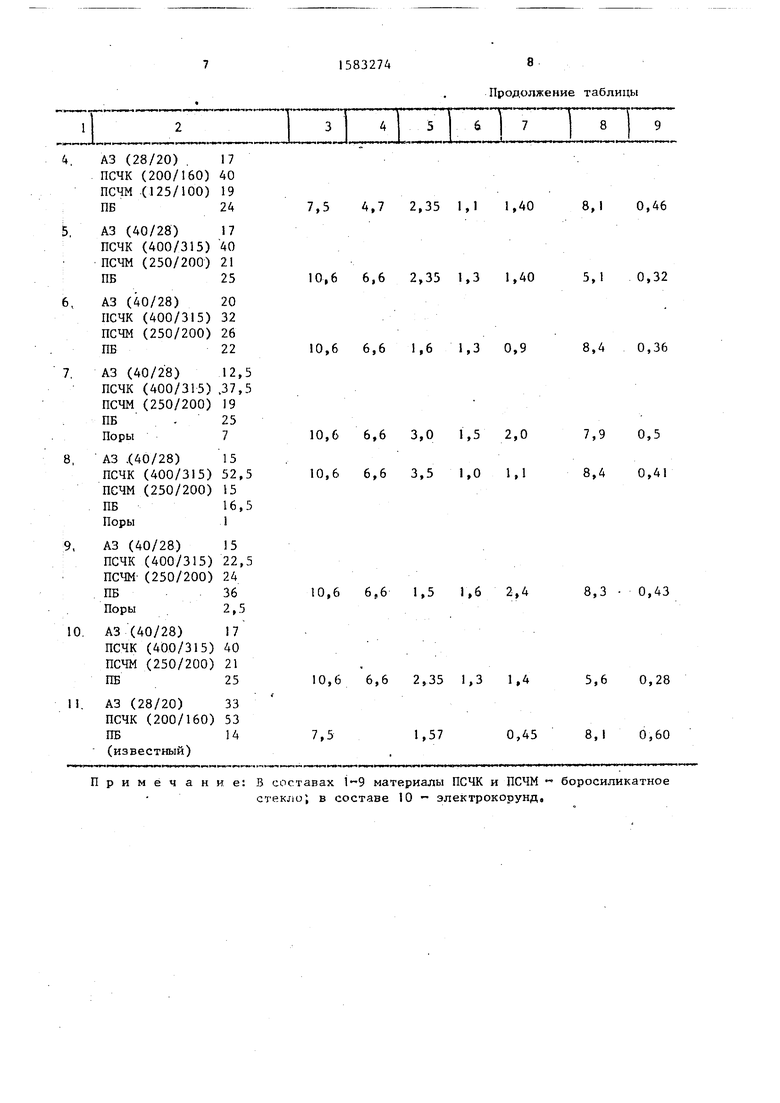

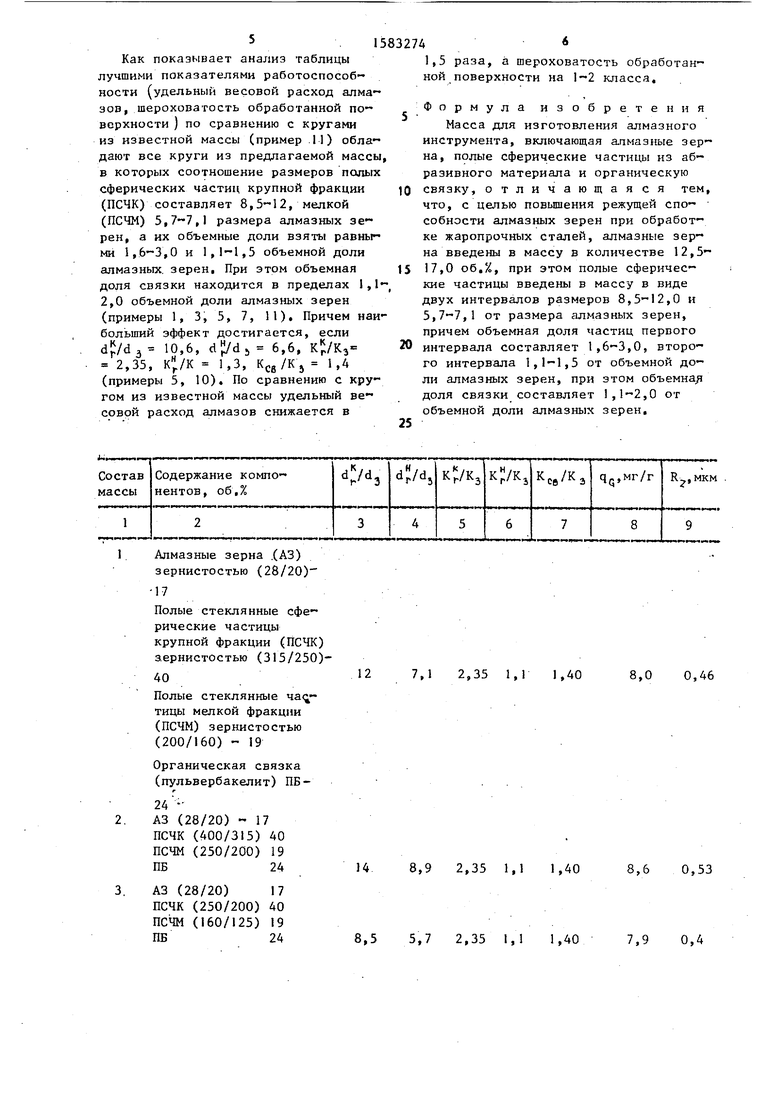

В таблице приведены значения удельного весового расхода q алмазов и шероховатости обработанной поверхности R при плоском шлифовании сплава ЭИ437Б кругами, изготовленными из предлагаемой массы при различных соотношениях: размеров полых сферических частиц крупной фракции dЈ, мелкой фракции d (, и алмазных зерен d j; объемных долей полых сферических частиц крупной фракции К, мелкой фрак- фии- к, связки Кса и алмазных зерен Kj(примеры 1-10). Условия шлифования круг 1А1 200x3x10x75 АС2; режимы шлифования: глубина шлифования 0,02 мм, поперечная подача 1,0 мм/ход, продольная подача 0,17 м/с, скорость круга 30 м/с.

Как показывает анализ таблицы лучшими показателями работоспособности (удельный весовой расход алмазов, шероховатость обработанной поверхности ) по сравнению с кругами из известной массы (пример 11) обладают все круги из предлагаемой массы в которых соотношение размеров полых сферических частиц крупной фракции (ПСЧК) составляет 8,5-12, мелкой (ПСЧМ) 5,7-7,1 размера алмазных зерен, а их объемные доли взяты равными 1,6-3,0 и 1,1-1,5 объемной доли алмазных зерен. При этом объемная доля связки находится в пределах 1,1 2,0 объемной доли алмазных зерен (примеры 1, 3, 5, 7, П). Причем наибольший эффект достигается, если 10,6, 6,6, 2,35, КМГ/К 1,3, KC8/Kj 1,4 (примеры 5, 10). По сравнению с кругом из известной массы удельный весовой расход алмазов снижается в

5

0

5

1,5 рача, а шероховатость обработанной поверхности на 1-2 класса.

Формула изобретения

Масса для изготовления алмазного инструмента, включающая алмазные зерна, полые сферические частицы из абразивного материала и органическую связку, отличающаяся тем, что, с целью повышения режущей способности алмазных зерен при обработке жаропрочных сталей, алмазные зерна введены в массу в количестве 12,5- 17,0 об.%, при этом полые сферические частицы введены в массу в виде двух интервалов размеров 8,5-12,0 и 5,7-7,1 от размера алмазных зерен, причем объемная доля частиц первого интервала составляет 1,6-3,0, второго интервала 1,1-1,5 от объемной доли алмазных зерен, при этом объемна/ доля связки составляет 1,1-2,0 от объемной доли алмазных зерен.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления абразивного инструмента | 1991 |

|

SU1815196A1 |

| Масса для изготовления шлифовального круга с минимальным содержанием абразива | 2024 |

|

RU2835917C1 |

| Способ изготовления алмазного инструмента | 1981 |

|

SU1054037A1 |

| Масса для изготовления алмазного инструмента | 1985 |

|

SU1355470A1 |

| Способ изготовления алмазного инструмента на гальванической связке | 1990 |

|

SU1757807A1 |

| СОСТАВ АБРАЗИВНОЙ МАССЫ ДЛЯ ИЗГОТОВЛЕНИЯ ВЫСОКОСТРУКТУРНОГО АБРАЗИВНОГО ИНСТРУМЕНТА | 2013 |

|

RU2536576C2 |

| Состав абразивной массы высокоструктурного инструмента для шлифования с его непрерывной правкой | 2017 |

|

RU2684466C1 |

| СОСТАВ АБРАЗИВНОЙ МАССЫ ДЛЯ ИЗГОТОВЛЕНИЯ ВЫСОКОПОРИСТОГО ИНСТРУМЕНТА | 2014 |

|

RU2583217C1 |

| Абразивный инструмент с керамическими порообразователями (варианты) | 2017 |

|

RU2680119C2 |

| СОСТАВ АБРАЗИВНОЙ МАССЫ ДЛЯ ИЗГОТОВЛЕНИЯ ВЫСОКОСТРУКТУРНОГО ИНСТРУМЕНТА | 2012 |

|

RU2493956C1 |

Изобретение относится к изготовлению алмазного инструмента. Цель изобретения - расширение режущей способности алмазных зерен. Масса содержит алмазные зерна (12,5-17 об.%, органическую связку и полые сферические частицы двух фракций. Размеры частий одной фракции составляют 8,5-12, а другой фракции 5,7-7,1 размера алмазных зерен, при отношении объемных долей полых сферических частиц крупной фракции 1,6-3, а мелкой 1,1-1,5 к объемной доле алмазных зерен. 1 ил., 1 табл.

Алмазные зерна (A3) зернистостью (28/20)

-17

Полые стеклянные сферические частицы крупной фракции (ПСЧК зернистостью (315/25040

Полые стеклянные час/- тицы мелкой фракции (ПСЧМ) зернистостью (200/160) - 19

Органическая связка (пульвербакелит) ПБ24 A3 (28/20) - 17 ПСЧК (400/315) 40 ПСЧМ (250/200) 19 ПБ24

A3 (28/20) 17 ПСЧК (250/200) 40 ПСЧМ (160/125) 19 ПБ24

12 7,1 2,35 1,1 1,40

8,0 0,46

14 8,9 2,35 1,1 1,40

S,6 0,53

8,5 5,7 2,35 1,1 1,40

7,9 0,4

и:

4,A3 (28/20)17 ПСЧК (200/160)40 ПСЧМ (125/100)19 ПБ24

5,A3 (40/28)17 ПСЧК (400/315)40 ПСЧМ (250/200)21 ПБ25

6,A3 (40/28)20 ПСЧК (400/315)32 ПСЧМ (250/200)26 ПБ22

7 A3 (40/28)12,5

ПСЧК (400/315),37,5

ПСЧМ (250/200)19

ПБ -25

Поры7

8,A3 ,(40/28)15 ПСЧК (400/315)52,5 ПСЧМ (250/200)15 ПБ16,5 Поры1

9,A3 (40/28)15 ПСЧК (400/315)22,5 ПСЧМ (250/200)24 ПБ36 Поры2,5

10A3 (40/28)17 ПСЧК (400/315)40 ПСЧМ (250/200)21 ПБ25

11A3 (28/20)33 ПСЧК (200/160)53 ПБ14 (известный)

7,5 4,7 2,35 1,1 1,408,1 0,46

10,6 6,6 2,35 1,3 1,405,1 0,32

10,6 6,6 1,6 1,3 0,9

10,6 6,6 3,0 1,5 2,0 10,6 6,6 3,5 1,0 1,1

10,6 6,6 1,5 1,6 2,4

10,6 6,6 2,35 1,3 1,4

7,5

1,57

0,45

8,4 0,36

7,9 0,5 8,4 0,41

8,3 0,43

5,6 0,28

8,1 0,60

Примечание: В составах 1-9 материалы ПСЧК и ПСЧМ - боросиликатное

CTPKJIO; в составе 10 - электрокорунд,

Продолжение таблицы

8,4 0,36

7,9 0,5 8,4 0,41

8,3 0,43

5,6 0,28

1,57

0,45

8,1 0,60

| Авторское свидетельство СССР № 1425067, кл | |||

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1990-08-07—Публикация

1988-02-08—Подача