Изобретение относится к технологии получения вяжущих материалов, преимущественно к способам производства цементного клинкера.

Целью изобретения является снижение пылеуноса из печи.

Сущность способа заключается в том,что при введении дробленого мергеля размером зерен 10-30 мм в подготовительные зоны печи не с.ее холодного конца, а непосредственно в зону подогрева в ту часть, где температура шлама составляет 300-600°С, обеспечивается резкий тепловой нагрев мергеля, приводящий к одновременной потере физической и гидратной воды, распаду глинистой молекулы на SiO и ALjOj и разрыхлению структуры зерен мергеля в результате резкого удаления паров воды из всей толщи зерна мергеля, что приводит к повышению реакционной способности оксидов мергеля. Кроме

того, введение 30-60% дробленого мергеля непосредственно в зону подогрева с температурой 300-600 С снижает пылевыиос из печи в результате снижения на ЗО-60/о количества тонкодисПерс- ного шлама и дополнительно на 6,5-11% в результате смешения и налипания тонкодисперсного нагретого шлама на мергеле с естественной влажностью.

Для осуществления способа используют мергели цементного завода с титром 81,5 и 74,8% и влажностью соответственно 2 и 14% и сырьевой шлам с коэффициентом насыщения 0,9.

Во вращающуюся печь шлам поступает с холодного конца при 15-25°С и постепенно нагревается при движении до печи навстречу горячим газам Мергель подается непосредственно в зону подогрева на участок с температурой 300- 600°С.

С/

с

ел ос

ее

GO J

СО

Способ осуществляют следующим образом.

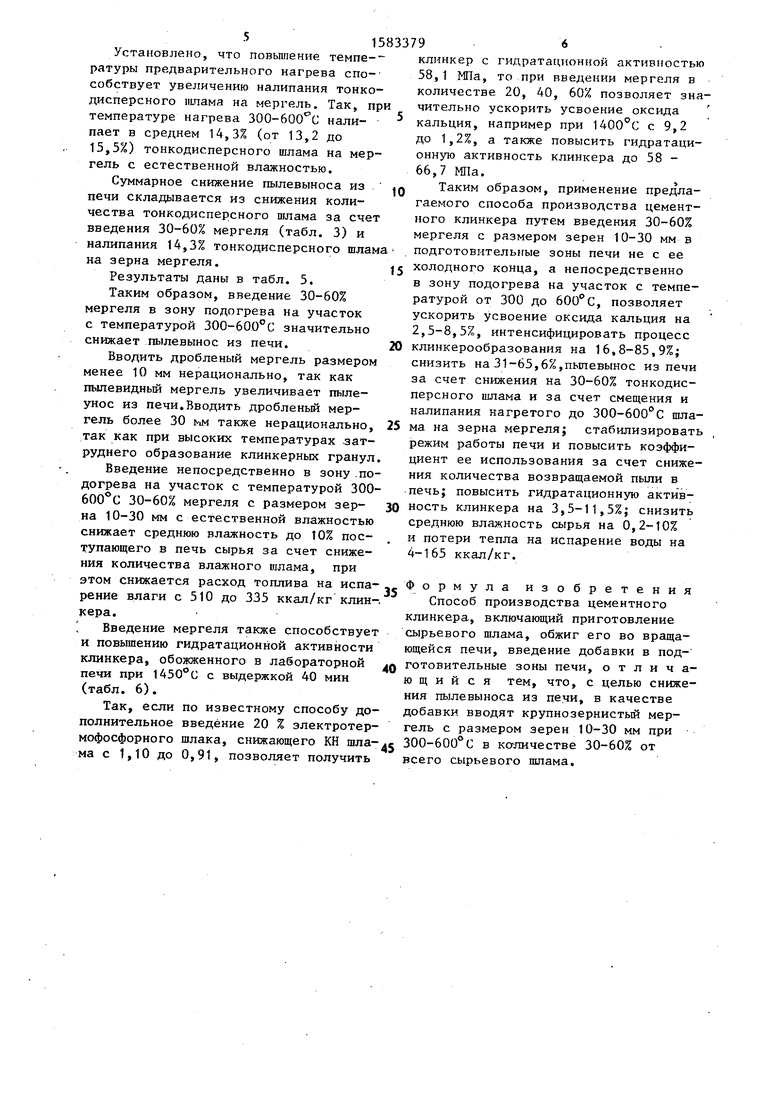

В лабораторную силитовую печь при 20 С вносят часть образцов мергеля (по известному способу) и нагревают вместе с печью. Затем в предварительно нагретую до 200, 300, 500 и 600 и 700°С печь вносят вторую часть образцов мергеля (по предлагаемому спосо- бу) о При достижении температуры 1350 и 1400°С вынимают образцы,, обожженные по известному и предлагаемому способам, по неусовенной СаО определяют интенсивность процесса клиннеро- образования. Сохранность образцов определяют при максимальной температуре обжига 1450°С.

Влияние способа тепловой обработки

мергеля на содержание СаО„. показано

в табл. 1 о

Как видно из табл„ 1, наибольшая интенсификация процесса клинкерооб- разования происходит в интервале температур 300-600°С, содержание СаОс8 в мергеле наименьшее. Снижение- температуры зоны подогрева (менее 300°С) и повышение (более 600°С) приводят к повышению содержания СаО и соответственно снижению скорости клинкерооб разования.

При 1450 С в обожженном мергеле па предлагаемому способу процессы клин- керообразования находятся в стадии завершения, тогда как в мергеле, обожженном по известному способу, при 1400 С содержится СаОСв 8,5%. Форма образцов сохраняется,даже при резком нагреве до 1450 С по предлагаемому способу.

Интенсификация процесса клинкеро- образования по предлагаемому способу показана в табл. 2,

Как видно из табл. 2, при введении мергеля по предлагаемому способу в зо ну подогрева на участок с температурой 300-600° С ускорение усвоения СаО при 1350°С 16,8-45,7%. Введение мергеля при 200 и 700°С нерационально, так как значительно снижается интенсивность усвоения СаОсв.

Таким образом, в результате резкой тепловой обрабтки мергеля по предлагаемому способу, когда происходит одновременная потерия физической и гидратной воды, распад глинистой молекулы на SiO и и разрыхление структуры зерен мергеля при резкам удалении воды из всей толщи зер

« r

П

у

5

40

0

5

0

55

на мергеля, повышается реакционная способность оксидов мергеля. Зерна мергеля как К-И, так и СОЦЗ не разрушаются в результате резкой тепловой обработки по предлагаемому способу, а сохраняют форму до конца опыта (1450°С). Таким образом, получение цементного клинкера по предлагаемому способу не приводит к рассыпанию зерен мергеля и не приводит к повышению пылевыноса из печи.

Известно, что очаги пылеобразова- ния в печи находятся в основном в зоне подогрева. Сырьевой шлам в зоне подогрева при 300-600 С представляет собой высушенный тонкодисперсный материал, гранулы составляют обычно не более 20%. Поэтому введение 30-60% мергеля с естественной влажностью с размером зерен 10-30 мм в подготовительные зоны печи не с ее холодного конца, а непосредственно в зону подогрева, где температура материала 300- 600°С, приводит к снижению пылевыноса из печи в результате снижения на 30-60% доли высушенного тонкодисперсного шлама, способного к пылевыносу. Так, если из вращающихся печей 5 х х 185 м пылевынос в среднем равен

;300 т/ч, то при снижении на 30-60% доли тонкодисперсного шлама пылевынос снижается на 9-18 т/ч или 30-60%.

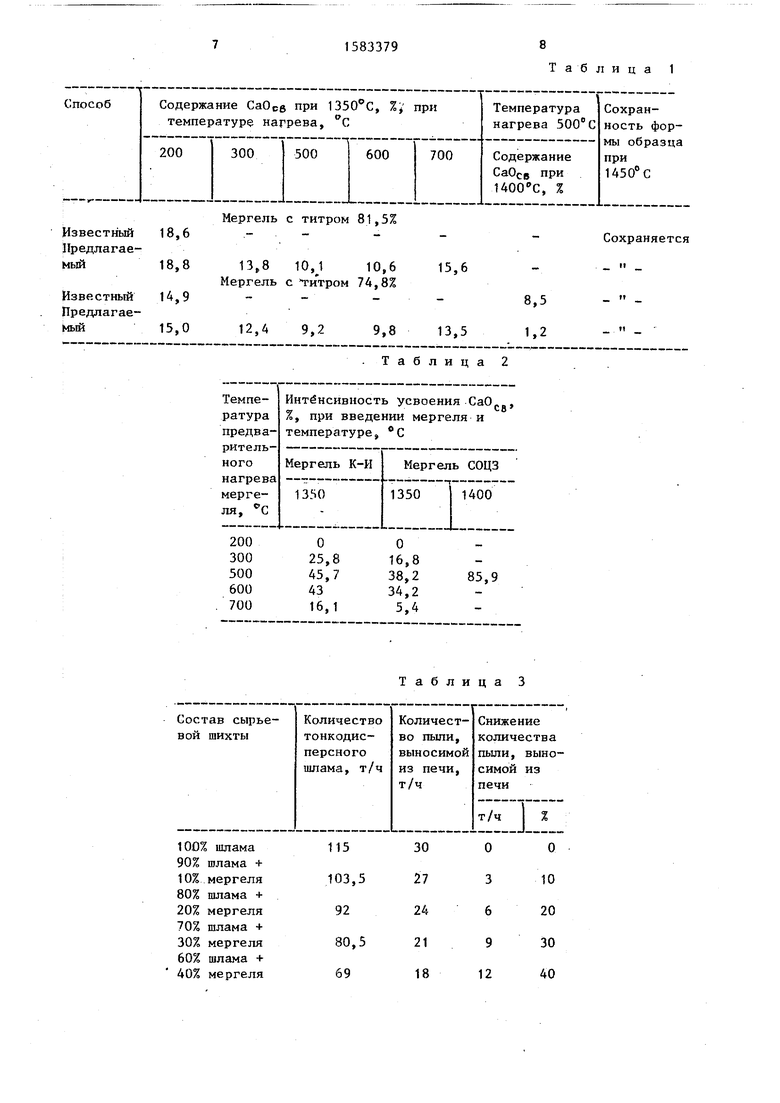

Результаты исследований даны в табл. 3.

Таким образом, оптимальное количество вводимого мергеля 30-60%. Вводить менее 30% мергеля нерационально из-за минимального положительного эффекта по снижению пылевыноса. Вводить более 60% мергеля также нерационально, так как при этом значительно снижается пылеулавливающая способность цепной завесы из-за недостатка влажного шлама для покрытия пленкой 6 - 8 мм поверхности цепной завесы и внутренней поверхности печи, что приводит к резкому увеличению пылевыноса из печи.

Одновременно введение мергеля непосредственно в зону подогрева при 300-600°С позволяет снизить пылевынос и в результате смешения и налипания нагретого до температуры 300-600°С тонкодисперсного шлама на поверхности зерен мергеля с естественной влажностью

Результаты исследований даны в табл. 4.

Установлено, что повышение темпе-- ратуры предварительного нагрева способствует увеличению налипания тонкодисперсного шлама на мергель. Так, при температуре нагрева 300-600°С налипает в среднем 14,3% (от 13,2 до 15,5%) тонкодисперсного шлама на мергель с естественной влажностью.

Суммарное снижение пылевыноса из печи складывается из снижения количества тонкодисперсного шлама за счет введения 30-60% мергеля (табл. 3) и налипания 14,3% тонкодисперсного шлама

1

на зерна мергеля.

Результаты даны в табл. 5,

Таким образом, введение 30-60% мергеля в зону подогрева на участок с температурой 300-600°С значительно снижает пылевынос из печи.

Вводить дробленый мергель размером менее 10 мм нерационально, так как пылевидный мергель увеличивает пыле- унос из печи.Вводить дробленый мергель более 30 мм также нерационально, так как при высоких температурах зат- руднего образование клинкерных гранул.

Введение непосредственно в зону подогрева на участок с температурой 3001

600 С 30-60% мергеля с размером зерна 10-30 мм с естественной влажностью снижает среднюю влажность до 10% поступающего в печь сырья за счет снижения количества влажного шлама, при этом снижается расход топлива на испарение влаги с 510 до 335 ккал/кг клин-. кера.

Введение мергеля также способствует и повышению гидратационной активности клинкера, обожженного в лабораторной Q

15 холодного конца, а непосредствен в зону подогрева на участок с те ратурой от 300 до 600°С, позволя ускорить усвоение оксида кальция 2,5-8,5%, интенсифицировать проц

20 клинкерообразования на 16,8-85,9 снизить на 31-65,6%,пылевынос из за счет снижения на 30-60% тонко персного шлама и за счет смещени налипания нагретого до 300-600°С

25 ма на зерна мергеля; стабилизир режим работы печи и повысить коэ циент ее использования за счет с ния количества возвращаемой пыли печь; повысить гидратационную ак

30 ность клинкера на 3,5-11,5%; сни среднюю влажность сырья на 0,2-1 и потери тепла на испарение воды 4-165 ккал/кг.

35

печи при 1450 С с выдержкой 40 мин (табл. 6).

Так, если по известному способу дополнительное введение 20 % электротер- мофосфорного шлака, снижающего КН 300-600°С в количестве 30-60% от ма с 1,10 до 0,91, позволяет получить всего сырьевого шлама.

Формула изобретен

Способ производства цементног клинкера, включающий приготовлен сырьевого шлама, обжиг его во вр ющейся печи, введение добавки в готовительные зоны печи, отли ющийся тем, что, с целью с ния пылевыноса из печи, в качест добавки вводят крупнозернистый м гель с размером зерен 10-30 мм пр

клинкер с гидратационной активностью 58,1 МПа, то при введении мергеля в количестве 20, 40, 60% позволяет значительно ускорить усвоение оксида кальция, например при 1400°С с 9,2 до 1,2%, а также повысить гидратаци- онную активность клинкера до 58 - 66,7 МПа.

Таким образом, применение предлагаемого способа производства цементного клинкера путем введения 30-60% мергеля с размером зерен 10-30 мм в подготовительные зоны печи не с ее

холодного конца, а непосредственно в зону подогрева на участок с температурой от 300 до 600°С, позволяет ускорить усвоение оксида кальция на 2,5-8,5%, интенсифицировать процесс

клинкерообразования на 16,8-85,9%; снизить на 31-65,6%,пылевынос из печи за счет снижения на 30-60% тонкодисперсного шлама и за счет смещения и налипания нагретого до 300-600°С шлама на зерна мергеля; стабилизировать режим работы печи и повысить коэффициент ее использования за счет снижения количества возвращаемой пыли в печь; повысить гидратационную активность клинкера на 3,5-11,5%; снизить среднюю влажность сырья на 0,2-10% и потери тепла на испарение воды на 4-165 ккал/кг.

300-600°С в количестве 30-60% от всего сырьевого шлама.

Формула изобретения

Способ производства цементного клинкера, включающий приготовление сырьевого шлама, обжиг его во вращающейся печи, введение добавки в подготовительные зоны печи, отличающийся тем, что, с целью снижения пылевыноса из печи, в качестве добавки вводят крупнозернистый мергель с размером зерен 10-30 мм при

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОРТЛАНДЦЕМЕНТА | 2012 |

|

RU2509063C1 |

| Способ получения и состав белитового клинкера | 2020 |

|

RU2736592C1 |

| Способ получения цемента на белитовом клинкере и полученный на его основе медленноотвердеющий цемент | 2020 |

|

RU2736594C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕМЕНТНОГО КЛИНКЕРА | 1990 |

|

RU2032635C1 |

| Способ получения портландцемента | 2020 |

|

RU2742384C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕМЕНТНОГО КЛИНКЕРА И ДОБАВКА В СЫРЬЕВУЮ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ЦЕМЕНТНОГО КЛИНКЕРА | 2006 |

|

RU2317271C1 |

| Сырьевая смесь для получения портландцементного клинкера | 1984 |

|

SU1263665A1 |

| Способ производства цементного клинкера | 1978 |

|

SU800150A1 |

| Способ производства портландцементного клинкера | 1985 |

|

SU1330098A1 |

| Сырьевая смесь для получения портландцементного клинкера | 1981 |

|

SU975629A1 |

Изобретение относится к технологии получения вяжущих материалов, преимущественно к способам производства цементного клинкера. Целью изобретения является снижение пылевыноса из печи. В заявленном способе производства цементного клинкера в качестве добавки вводят крупнозернистый мергель с размером зерен 10-30 мм при температуре 300-600°С в количестве 30-60% от всего сырьевого шлама. Снижение пылеуноса составляет 31,0-65,6%. 6 табл.

Мергель с титром 81,5%

Количество шлама недостаточно для покрытия пленкой 6-8 мм поверхности цепной завесы и внутренней печи и пылевынос начинает возрастать о

100% шлама 90% шлама + 10% мергеля 80% шлама + 20% мергеля 60% шлама + 40% мергеля 40% шлама + 60% мергеля

1583379Ю

Продолжение табл.3

Таблица 4

Таблица 5

О О

3+1,615,3

6+3,331

12+6,662

18+9,993

п

Редактор Н. Гулько

Составитель А. Кулабухова

Техред А.Кравчук Корректор Н. Король

Заказ 2228

Тираж 568

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат Патент, г.Ужгород, ул. Гагарина,101

1583379

12 Таблица 6

Подписное

| Способ получения портландцементного клинкера | 1975 |

|

SU567697A1 |

Авторы

Даты

1990-08-07—Публикация

1987-05-18—Подача