Изобретение относится к технологи производства портландцемента и может быть использовано на цементных заводах,, оборудованных печами с циклонны ми теплообменниками.

Цель изобретения - уменьшение пы- леуноса, предотвращение выноса карбонатного компонента, улучшение теплообмена во вращающейся печи и снижени расхода топлива.

Сущность способа заключается в том, что сырьевая смесь поступает в циклонный теплообменник, подогревает600ся во взвешенном состоянии до 800 С и на выходе из четвертой ступени циклонного теплообменника перед подачей в печь подвергается воздействию ультразвуковых колебаний частотой 15-50 кГц.

В акустическом поле интенсифицируются колебательные движения пылевидных частиц и растет число их столкновений между собой. При этом в процесс агломерации, вовлекаются не только глинистые минералы, но и тонкодисперсные частицы известняка. Б результате агломерации снижается содержание в материале тонкодисперсных фракций, увеличивается средний размер зерен. Укрупнение гранулометрии материала, имеет следствием .уменьшение пылевыноса из системы циклонных теплообменников. Снижается селектив- ньй вынос из циклонов карбонатного компонента; не склонного к агломерации при обычном режиме обжига, и тем самьм в значительной мере предотвращается расслоение сырьевых смесей

при тепловой обработке их во взвешен- 40 в процессе агломерации не только гли ном состоянии. Следствием снижения пылеуноса является сокращение расходов на пылеулавливание и возврат уловленной на выходе из циклонных теплообменников пыли в технологичес- кий процесс.

Укрупнение гранулометрии материала на выходе из циклонного теплообменника меняет условия теплообмена в вращающейся печи. Скорость размеще- ния по длине печи мелкодисперсного материала снижается пропорционально росту диаметра зерен. Одновременно улучшается перемешивание в слое за счет повышения угла естественного от коса до 36-40 . В результате улучшается подготовка сырьевой смеси перед зоной спекания и снижается расход топлива на обжиг.

5

0

5

0

5

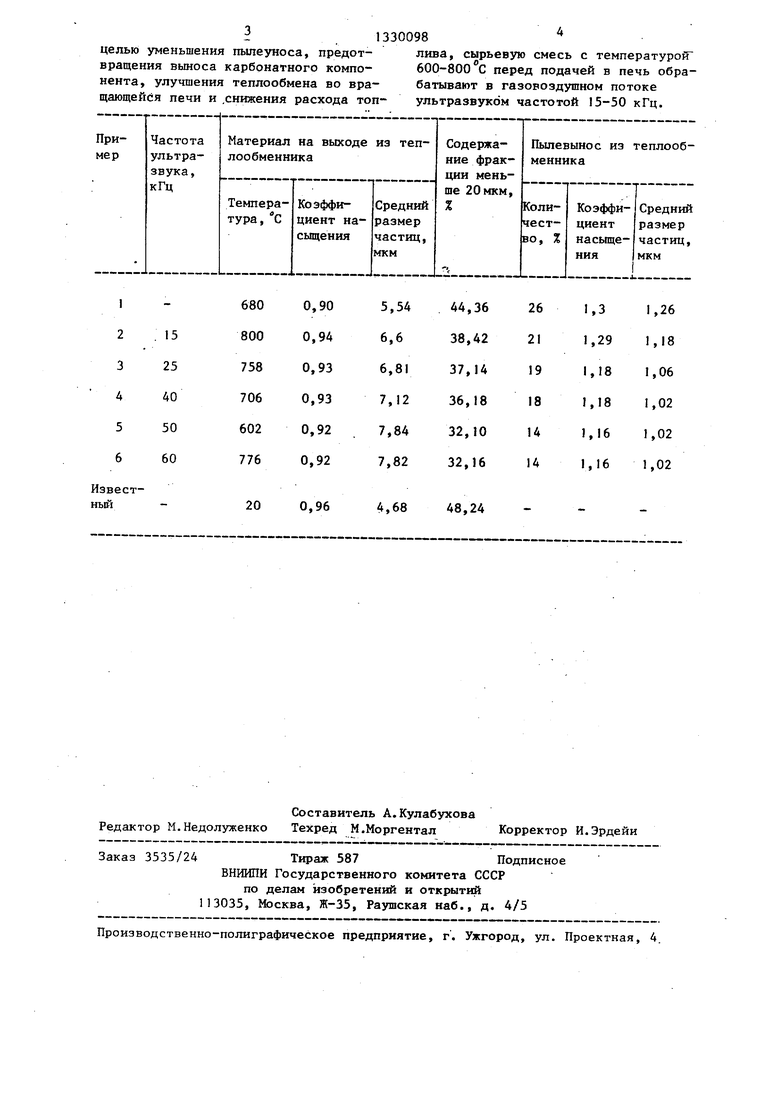

Пример 1. Сырьевую смесь нагревали в циклонном теплообменнике до и обрабатывали во взвешенном состоянии ультразвуком частотой 15 кГц. В результате средний размер частиц повьшался с 5,54 до 6,6 мкм, содержание фракции меньще 20 мкм снизилось с 44,36 до 38,42%, пьшевынос снизился с 26 до 21%.

Пример 2. Сырьевую смесь нагревали в циклонном теплообменнике до 706 С и обрабатывали во взвешенном состоянии ультразвуком частотой 40 кГц. В результате средний размер частиц повысился с 5,54 до 7,12 мкм, содержание фракции меньше 20 мкм снизилось с 44,36 до 36,18%, пылевы- нос снизился с 26 до 18%.

Пример 3. Сырьевую смесь нагревали в циклонном теплообменнике до 602 С и обрабатывали во взвешенном состоянии ультразвуком частотой 50 кГц. В результате средний размер повысился с 5,54 до 7,84 мкм, содержание фракции меньше 20 мкм снизилось с 44,36 до 32,10%, пылевынос снизился с 26 до 14%.

Результаты испытаний представлены в таблице.

Как следует из данных таблицы обработка ультразвуком способствует агломерации нагреваемой во взвешенном состоянии сырьевой смеси. Это фиксируется по снижению содержания в шихте тонкодисперсных фракций с 44,36% до 32,10%, увеличению среднего размера частиц с 5,54 до 7,82 мкм. Ультразвуковая обработка позволяет вовлечь

нистые, но и тонкодисперсные карбонатные частт цы, в результате чего значительно уменьшается расслоение сырьевой смеси, селективный вынос известняка из циклонов. Колебания коэффициента насыщения в термообработан- ной сырьевой смеси снижается с 0,06 до 0,02. Агломерация тонкодисперсных частиц обуславливает снижение пылеуноса с 32 до 14%.

Формула изобретения

Спосо б производства портландцемен- тного клинкера путем приготовления сырьевой порошкообразной смеси, тепловой обработки во взвешенном состоянии и обжига во вращающейся печи, о тлич ающий ся тем, что, с

лива, сырьевую смесь с температурой . о.

f1330098

целью уменьшения пьшеуноса, предотвращения вьмоса карбонатного компо- 600-800 С перед подачей в печь обра- нента, улучшения теплообмена во вра- батывают в газовоздушном потоке щающейся печи и .снижения расхода топ- ультразвуком частотой 15-50 кГц.

Составитель А.Кулабухова Редактор М.Недолуженко Техред М.Моргентал Корректор И.Эрдейи

Заказ 3535/24Тираж 587Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4.

лива, сырьевую смесь с температурой . о.

600-800 С перед подачей в печь обра- батывают в газовоздушном потоке ультразвуком частотой 15-50 кГц.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обжига цементного клинкера | 1981 |

|

SU1038310A1 |

| Способ получения цементного клинкера | 1989 |

|

SU1643496A1 |

| СПОСОБ ОБЖИГА ВЫСОКОДИСПЕРСНЫХ КАРБОНАТСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2008 |

|

RU2369572C1 |

| УСТАНОВКА ДЛЯ ТЕРМООБРАБОТКИ ПОРОШКООБРАЗНОГО МАТЕРИАЛА | 1997 |

|

RU2115079C1 |

| Установка для обжига цементногоКлиНКЕРА | 1979 |

|

SU805037A1 |

| Способ получения тонкодисперсного цементного клинкера | 1986 |

|

SU1401027A1 |

| Устройство для термической обработки во взвешенном состоянии мелкодисперсного материала | 1979 |

|

SU887900A1 |

| ЦИКЛОННАЯ ПЕЧЬ ДЛЯ ОБЖИГА МЕЛКОДИСПЕРСНЫХ МАТЕРИАЛОВ | 2022 |

|

RU2791072C1 |

| Устройство для тепловой обработки тонкодисперсного материала | 1980 |

|

SU898239A2 |

| Устройство для термообработки сыпучего тонкодисперсного материала | 1987 |

|

SU1435909A1 |

Изобретение относится к технологии производства портландцемента и может быть использовано на цементных заводах, оборудованных печами с циклонными теплообменниками. Целью изоб- ретения является уменьшение пылеуно- са, предотвращение выноса карбонатного компонента, улучшение теплообмена во вращающейся печи и снижение расходу топлива. Сырьевую смесь нагревают в циклонном теплообменнике до 600- 800 С и обрабатывают во взвешенном состоянии ультразвуком частотой 15- 50 кГц. Пылевынос снизился с 26% до 14%; содержание фракций меньше 20мкм снизилось с 44,36 до 32,10%; расход газа уменьшился на 0,25-0,6 кг. 1 табл. 00 со со 00

| Сулименко Л.М | |||

| Технология минеральных вяжущих материалов и изделий на их основе | |||

| М., 1983, с | |||

| Экономайзер | 0 |

|

SU94A1 |

Авторы

Даты

1987-08-15—Публикация

1985-12-29—Подача