Изобретение относится к промышленности строительных материалов, а именно к технологии приготовления цементных сырьевых шламов при производстве цемента по мокрому способу подготовки сырья.

Целью изобретения является снижение влажности цементного пшама.

Пример осзш1ествления изобретения

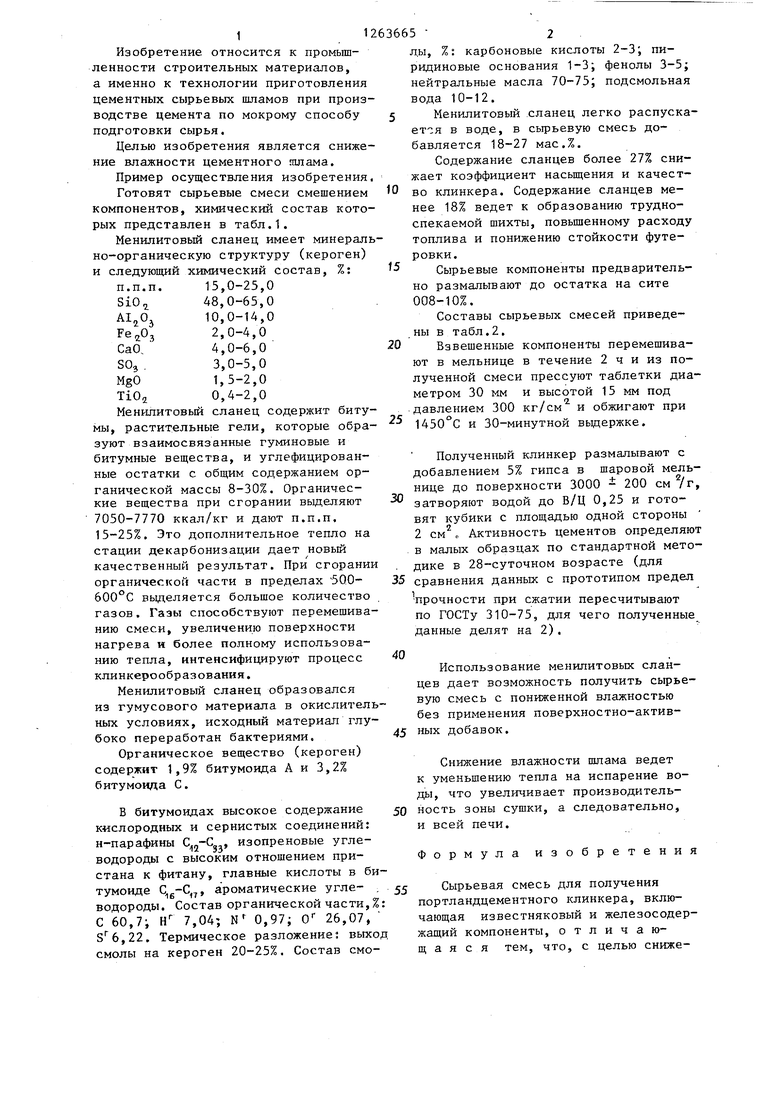

Готовят сырьевые смеси смешением компонентов, химический состав которых представлен в табл.1.

Менилитовый сланец имеет минерально-органическую структуру (кероген) и следующий химический состав, %:

п.п.п. 15,0-25,0

SiO 48,0-65,0

AI,jOj 10,0-14,0

2,0-4,0

CaO, 4,0-6,0

SO,. 3,0-5,0

MgO 1,5-2,0

TiOa 0,4-2,0

Менилитовый сланец содержит битумы, растительные гели, которые образуют взаимосвязанные гуминовые и битумные вещества, и углефицированные остатки с общим содержанием органической массы 8-30%. Органические вещества при сгорании выделяют 7050-7770 ккал/кг и дают п.п.п. 15-25%. Это дополнительное тепло на стации декарбонизации дает новый качественный результат. При сгорании органической части в пределах 500600 С ньщеляется большое количество газов. Газы способствуют перемешиванию смеси, увеличению поверхности нагрева и более полному использованию тепла, интенсифицируют процесс клинкерообразования.

Менилитовый сланец образовался из гумусового материала в окислительных условиях, исходный материал глубоко переработан бактериями.

Органическое вещество (кероген) содержит 1,9% битумоида А и 3,2% битумоида С.

В битумоидах высокое содержание кислородных и сернистых соединений: н-парафины , изопреновые углеводороды с высоким отношением пристана к фитану, главные кислоты в битумоиде Q,g-C,, ароматические углеводороды. Состав органической части,% С 60,7i Н 7,04; N 0,97; О 26,07, S6,22. Термическое разложение; выхо смолы на кероген 20-25%. Состав смолы, %: карбоновые кислоты 2-3; пиридиновые основания 1-3; фенолы 3-5; нейтральные масла 70-75; подсмольная вода 10-12.

Менилитовый сланец легко распускает- я в воде, в сырьевую смесь добавляется 18-27 мас.%.

Содержание сланцев более 27% снижает коэффициент насьщения и качество клинкера. Содержание сланцев менее 18% ведет к образованию трудноспекаемой шихты, повьш1енному расходу топлива и понижению стойкости футеровки.

Сырьевые компоненты предварительно размалывают до остатка на сите 008-10%.

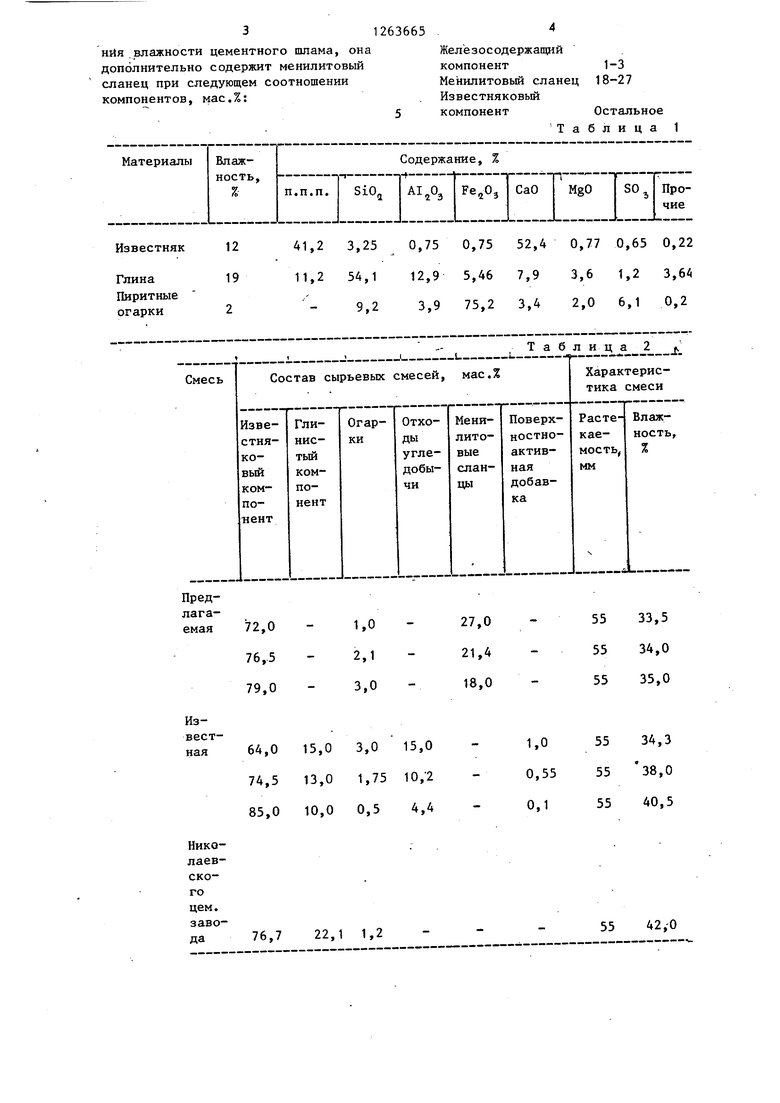

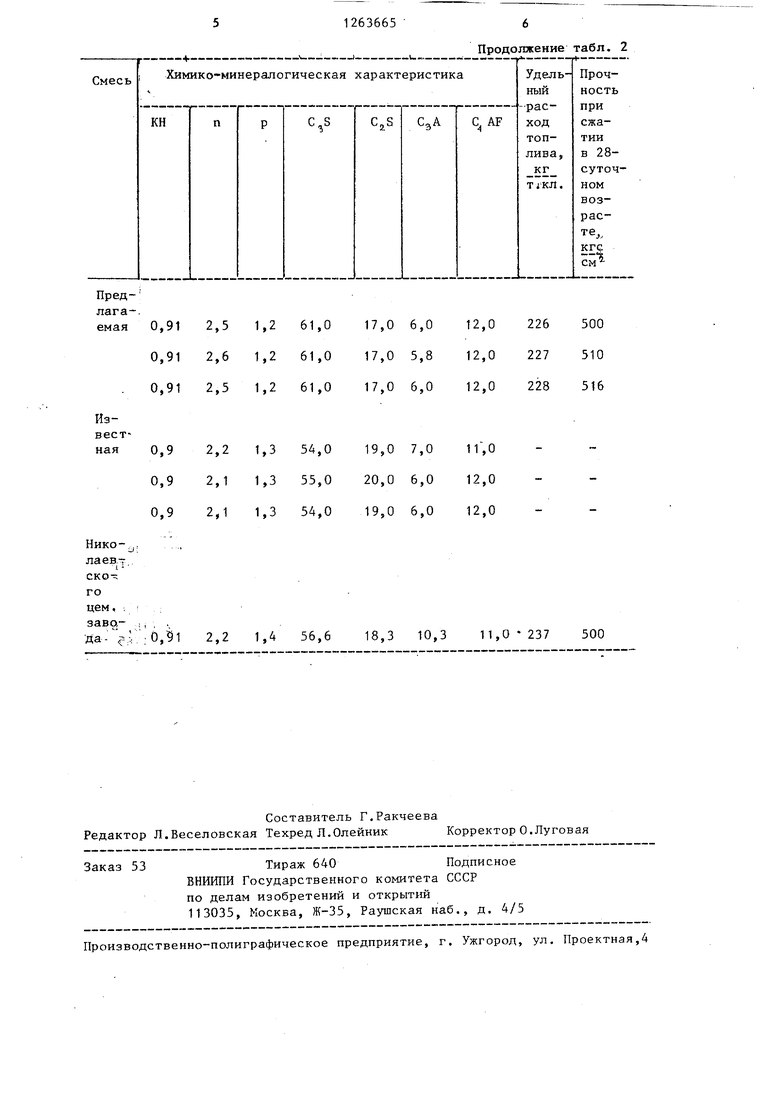

Составы сырьевых смесей приведе.ны в табл.2.

Взвешенные компоненты перемешивают в мельнице в течение 2 ч и из полученной смеси прессуют таблетки диаметром 30 мм и высотой 15 мм под давлением 300 кг/см и обжигают при 1450°С и 30-минутной вьщержке.

Полученный клинкер размалывают с добавлением 5% гипса в шаровой мельнице до поверхности 3000 - 200 см /г затворяют водой до В/Ц 0,25 и готовят кубики с площадью одной стороны 2 Активность цементов определяю в малых образцах по стандартной методике в 28-суточном возрасте (для сравнения данных с прототипом предел

прочности при сжатии пересчитывают по ГОСТу 310-75, для чего полученные данные делят на 2).

Использование менилитовых сланцев дает возможность получить сырьевую смесь с пониженной влажностью без применения поверхностно-актив шх добавок.

Снижение влажности шлама ведет к уменьшению тепла на испарение воды, что увеличивает производительность зоны сушки, а следовательно, и всей печи.

Формула изобретения

Сырьевая смесь для получения портландцементного клинкера, включающая известняковый и железосодержащий компоненты, отличающаяся тем, что, с целью сниженйя влажности цементного шлама, она дополнительно содержит менилитовый сланец при следующем соотношении компонентов, мас.%:

Железосодержащий

компонент

Менилитовый сланец

Известняковый

компонент

Та

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ЦЕМЕНТА И СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЦЕМЕНТНОГО КЛИНКЕРА (ВАРИАНТЫ) | 1998 |

|

RU2138457C1 |

| Сырьевая смесь для получения портландцементного клинкера | 1987 |

|

SU1528756A1 |

| Сырьевая смесь для получения портландцементного клинкера | 1981 |

|

SU975629A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ МНОГОЗОЛЬНОГО ТВЕРДОГО ТОПЛИВА | 2008 |

|

RU2368642C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ЦЕМЕНТНОГО КЛИНКЕРА | 1992 |

|

RU2035423C1 |

| Сырьевая смесь для получения цементного клинкера | 1980 |

|

SU937390A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕМЕНТНОГО КЛИНКЕРА И ДОБАВКА В СЫРЬЕВУЮ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ЦЕМЕНТНОГО КЛИНКЕРА | 2006 |

|

RU2317271C1 |

| Сырьевая смесь для получения портландцементного клинкера | 1991 |

|

SU1827369A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА | 1999 |

|

RU2162450C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА | 2008 |

|

RU2365549C1 |

Изобретение относится к промышленности строительных материалов, к технологии приготовления цементных сырьевых смесей по мокрому способу подготовки сырья. Сырьевая смесь содержит известняковый компонент 72-79%, железосодержащий компонент 1-3% и менилитовый сланец 18-27%. Менилитовый сланец в составе сырьевой смеси обеспечивает снижение влажности цементного шлама до 33,5-35%. 2 табл.

12 41,2 3,25 0,75 Известняк 19 11,2 54,1 12,9 Пиритные 2 - 9,2 3,9 огарки 0,75 52,4 0,77 0,65 0,22 5,46 7,9 3,6 t,2 3,6А 75,2 3,4 2,0 6,1 0,2 Предлага0,912,51,261,017,0 емая 0,912,61,261,017,0 0,912,51,261,017,0 Извест0,92,21,354,019,0 ная 0,92,11,355,020,0 0,92,11,354,019,0 6,012,0 226 500 5,812,0 227 510 6,012,0 228 516 7, 6,012,0 6,012,0

| Сырьевая смесь для получения портландцементного клинкера | 1980 |

|

SU895949A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Сырьевая смесь для получения портландцементного клинкера | 1980 |

|

SU895948A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1986-10-15—Публикация

1984-11-11—Подача