Изобретение относится к производству строительных материалов, а именно к составам для изготовления теплоизоляционных материалов,

Цель изобретения - увеличение продолжительности сохранения отпрессованной из смеси заготовкой изделия геометрических размеров и формы.

Смесь получают следующим образом.

Минеральное волокно распушивают на мелкие волокна в размельчителе-смеси- теле. В качестве связки используют раствор, состоящий из жидкого стекла с модулем 2,8-3,2, тонкомолотого магнезита и кремнефтористого натрия.

Подготовленные составляющие (распущенное минеральное волокно и раствор связки) перемешивают 10-25 мин. После чего в массу добавляют молотые

отходы теплоизоляционных материалов и перемешивают 10-15 мин.

В виде добавки могут использоваться отходы изделий ФОБ, ФОВП, ФОП, ФРП, ЛС7-2 и другие молотые до фракции «/ 0,16 мм.

Материалы ЬОВ, ФОВП и ФОП являются негорючими теплоизоляционными материалами на основе асбовермикулита и асбоперлита. Материалы ФРП и ФС7-2 используют на основе фенольных смол, второй материал дополнительно содержит вспученный перлит. Возможность использования определенного вида отходов в составе смеси определяется конкретными требованиями и свойствами теплоизоляционного материала, например, если материал должен быть негорючем,

ел

00

со со

00 00

то используются отходы негорючих теплоизоляционных материалов и пр.

Гидрофильмость отходов негидрофо- бизированных теплоизоляционных материалов на основе неорганических соединений (типа ФОБ и ФОП) определяется суточным водопоглощением и составляет 200-300%, для отходов органических теплоизоляционных материалов (типа ФС7-2, ФРП) эта величина лежит в пределах 70-100%.

Изделия формуют методом прессования и сушат при 80-100°С в течение 24-48 ч (в зависимости от толщины изделия) , затем поднимают температуру до 180-200°С и выдерживают изделия до полного удаления влаги.

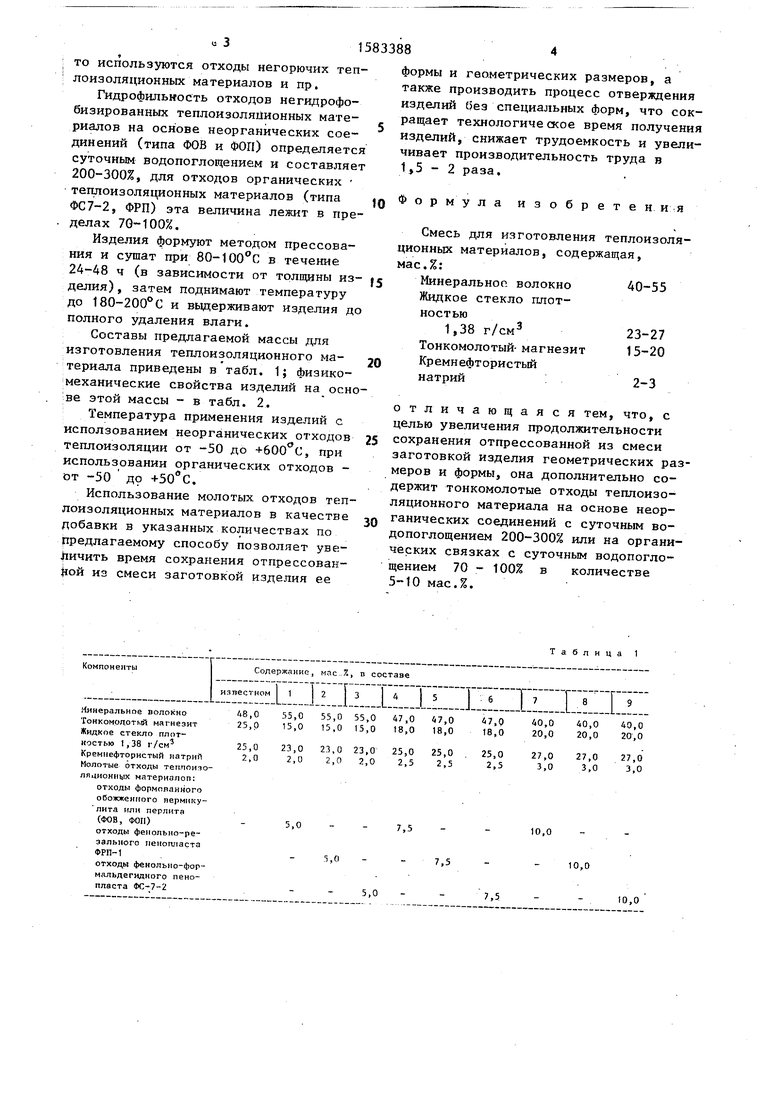

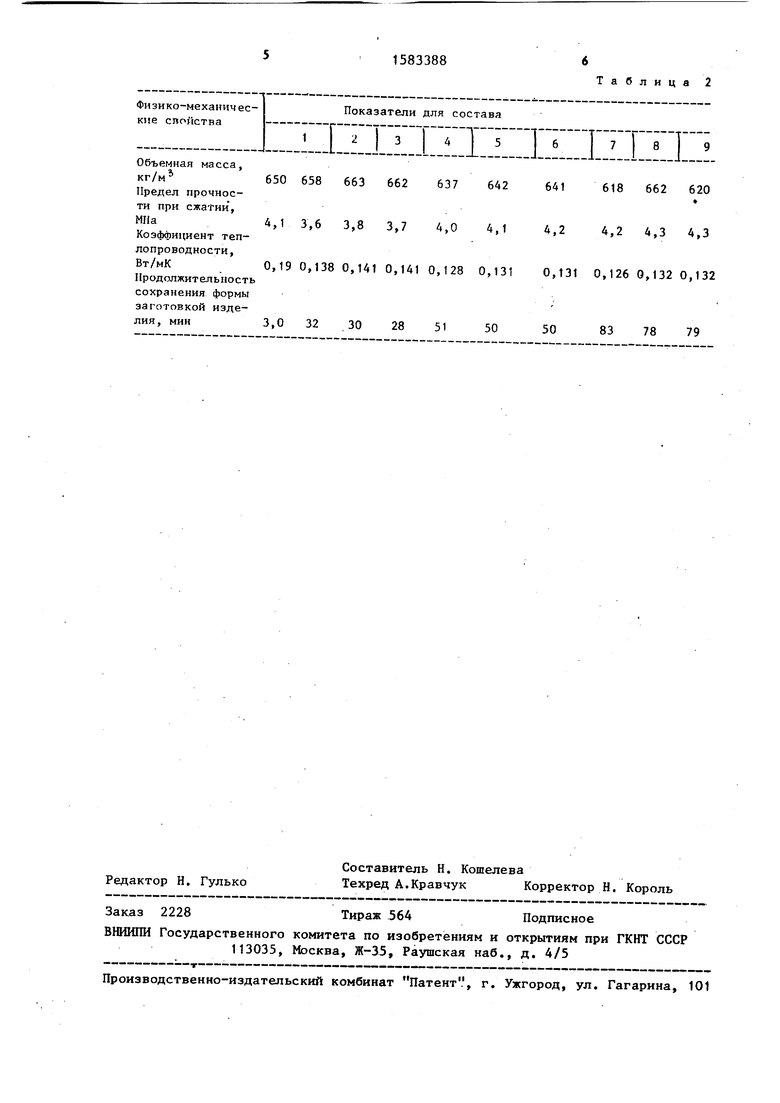

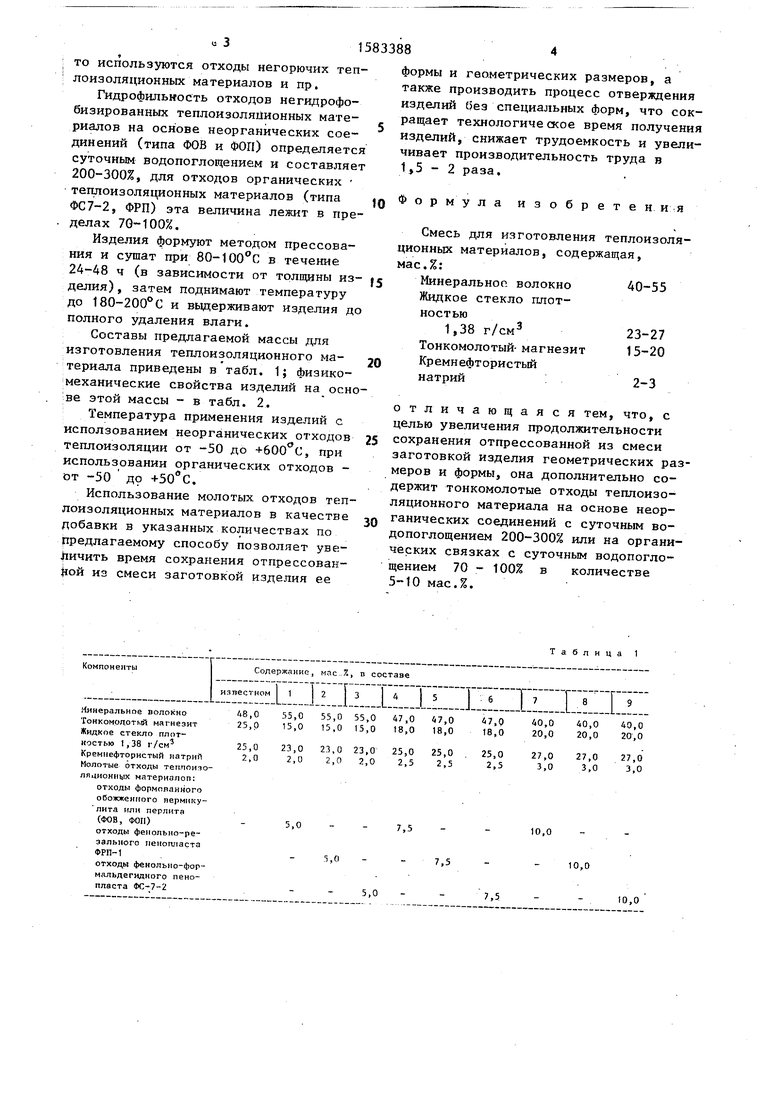

Составы предлагаемой массы для изготовления теплоизоляционного материала приведены в табл. 1; физико- механические свойства изделий на основе этой массы - в табл. 2.

Температура применения изделий с исползованием неорганических отходов теплоизоляции от -50 до +600 С, при использовании органических отходов - от -50 до +50°С.

Использование молотых отходов теплоизоляционных материалов в качестве добавки в указанных количествах по предлагаемому способу позволяет увеличить время сохранения отпрессованной из смеси заготовкой изделия ее

5

0

формы и геометрических размеров, а также производить процесс отверждения изделий без специальных форм, что сокращает технологиче ское время получения изделий, снижает трудоемкость и увеличивает производительность труда в 1,5-2 раза.

Формула изобретения

Смесь для изготовления теплоизоляционных материалов, содержащая, мас.%:

Минеральное1 волокно

Жидкое стекло плотностью

1,38 г/см3

Тонкомолотый- магнезит

Кремнефтористый

натрий

40-55

23-27 15-20

2-3

отличающаяся тем, что, с целью увеличения продолжительности сохранения отпрессованной из смеси заготовкой изделия геометрических размеров и формы, она дополнительно содержит тонкомолотые отходы теплоизоляционного материала на основе неорганических соединений с суточным водопоглощением 200-300% или на органических связках с суточным водопоглощением 70 - 100% в количестве 5-10 мас.%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Композиция для изготовления теплоизоляционного материала | 1986 |

|

SU1468883A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО И УТЕПЛИТЕЛЬНОГО МАТЕРИАЛА ДЛЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 2009 |

|

RU2448065C2 |

| Сырьевая смесь для изготовления теплоизоляционного материала | 1985 |

|

SU1282468A1 |

| Сырьевая смесь для изготовления теплоизоляционного материала | 1988 |

|

SU1629277A1 |

| КОМПОЗИЦИОННЫЙ ТЕПЛОИЗОЛЯЦИОННЫЙ НЕГОРЮЧИЙ МАТЕРИАЛ | 2016 |

|

RU2638071C1 |

| Способ получения сырьевой смеси для изготовления теплоизоляционного материала | 1986 |

|

SU1396511A1 |

| Смесь для изготовления теплоизоляционного материала | 1976 |

|

SU649687A1 |

| Способ изготовления теплоизоляционного материала с применением переработанных твердых бытовых отходов | 2021 |

|

RU2768860C1 |

| СВЯЗУЮЩАЯ ВОДОРАСТВОРИМАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ ПЛИТ ИЗ МИНЕРАЛЬНОГО ВОЛОКНА | 2005 |

|

RU2309921C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГРАНУЛИРОВАННОГО ПОРИСТОГО ЗАПОЛНИТЕЛЯ ДЛЯ БЕТОНОВ | 2010 |

|

RU2426703C1 |

Изобретение относится к производству теплоизоляционных материалов и может быть использовано при изоляции трубопровода. Цель - увеличение продолжительности сохранения отпрессованной из смеси заготовкой изделия геометрических размеров и формы. Смесь для изготовления теплоизоляционного материала содержит следующие компоненты, мас.%: минеральное волокно 40-55, жидкое стекло плотностью 1,38 г/см 3 23-27, тонкомолотый магнезит 15-20, кремнефтористый натрий 2-3, тонкомолотые отходы теплоизоляционного материала на основе неорганических соединений с суточным водопоглощением 200-300% или на органических связках с суточным водопоглощением 70-100% 5-10. При объемной массе 620-660 кг/м 3 изделия имеют прочность при сжатии 3,7-4,3 МПа

коэффициент теплопроводности 0,13-0,15 Вт/мк

продолжительность сохранения формы заготовки 30-80 мин. 2 табл.

Компоненты

Содержание, мае %, п составе

ичяесчном | 1 | 2 | 3 I 4 J5 |б 1 7 Г 8 Г 9

-

48,0 25,0

25,0 2,0

45,0 15,0

21,0 2,0

5,0

55,0 15,0

5,0

55,0 15,0

24,0 23,0 2,0 7,0

5,0

Таблица 1

5,0 5,0

3,0 7,0

47,0 18,0

25,0 2,5

47,0 18,0

25,0

2,5

47,0 18,0

25,0 2,5

40,0 20,0

27,0 3,0

40,0 20,0

27,0 3,0

40,0 20,0

27,0 3,0

7,5

10,0

7,5

10,0

5,0

7,5

10,0

658 663 662 637 642

3,6 3,8 3,7 4,0 4,1

0,138 0,141 0,141 0,128 0,131

32 30 28 51 50

Таблица 2

641 618 662 620

4,2 4,2 4,3 4,3

0,131 0,126 0,132 0,132

50 83 78 79

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫИЗДЕЛИЙ | 0 |

|

SU319564A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Смесь для изготовления теплоизоляционного материала | 1976 |

|

SU649687A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1990-08-07—Публикация

1988-02-01—Подача