Изобретение относится к промышленности -строительных материалов и может быть использовано в производстве изделий для теплоизоляции высокотемпературного технологического оборудования.

Целью изобретения является снижение линейной усадки при температурах эксплуатации и повышение термостойкости.

Способ осуществляют следующим образом.

Дозированное по массе количество огнеупорной глины вводят в необходимое количество воды и перемешивают до получения однородного по составу шликера заданной плотности. Затем в шликер вводят огнеупорный заполнитель в количестве 25-45 мае.ч. Шликерную массу перемешивают до однородного состояния, после чего вводят дозированное количество вспученного вермикулита и остальные 55-75 мае.ч. огнеупорного заполнителя, подогретого до 80-95°С, и всю массу перемешивают до получения однородной полусухой сыпучей формовочной смеси. Затем смесь выдерживают в течение 1,5-2 ч. После выдержки формовочную массу подают в пресс, где осуществляют формование сырца. Отформованное изделие (сырец) поступает на сушку.

СЛ

00

оэ оо со

СП

ИзДелия после сушки подают на обжиг, помещая их сразу в область температур 1000 1050°С, при которых выдерживают в течение 35-45 мин, а затем осуществляют подъем температуры в печи до 1150°С с выдержкой издегшй при этой температуре в течение 75- 105 мин.

Предлагаемый способ производства высокотемпературных теплоизоляционных керамовермикулитовых изделий может использоваться для изготовления

Пример 3. В шликер на основе глины в объеме 576 л плотностью 1,21 г/смэ вводят 70 кг (35 мае.ч.) отходов производства электрокорунда, перемешивают до однородного состояния, затем вводят 1,8 м3 вспученного вермикулита плотностью 110-115 кг/м и остальные 130 кг подогретых до 90°С

легковесных изделий для футеровки тепловых агрегатов с рабочими температу- jc отходов производства электрокорунда, рами до 1150°С, например роликовых пе- Смесь перемешивают цо получения одно- чей для обжига керамической плитки. родной полусухой сыпучей массы. БыдерПример 1. Для получения изделий берут шликер на основе огнеупорной глины плотностью 1,21 г/см в ко- jo личестве 576 л, вводят 50 кг (25 мае.ч.) огнеупорного заполнителя - отходов производства электрокорунда. Все пеживают массу в течение 1 ч 45 мин, после чего формуют из нее на экстру- эионном прессе плиты, сушат их и обжигают, помещая в печь при 102Ь°С, выдерживают при этой температуре

40 мин, затем поднимают температуру в печи до 1150°С и производят выдержку при этой температуре в течение 90 мин.

ремешивают до однородного состояния, после чего вводят 1,8 м3 вспученного вермикулита средней насыпной плотностью 110-115 кг/м3 и оставшиеся 150 кг огнеупорного заполнителя, исходя из общего расхода его на 1 м изделий, равного 200 кг, подогретого до 80°С. Смесь перемешивают до получения однородной полусухой сыпучей массы. Выдерживают массу в течение 1,5 ч, после чего формуют из нее на экструзионном прессе изделия - плиты размерам 500x250x125 мм, сушат их Е течение 24-28 ч при 150±Ь°С, а затем обжигают, помещая сразу в область температур в печи 1000°С, выдерживают при этой температуре 45 мин, поднима- ют температуру в печи до 1150 С и производят выдержку изделий в течение 75 мин. Печь отключают и изделия охлаждают .

Пример 2. В шликер на основе гпины плотностью 1,21 г/см в объеме 376 л вводят 90 (45 мае.ч.) отходов производства электрокорунда, переме- иивают до однородного состояния, затем вводят 1,8 м3 вспученного вермикулита плотностью 110-115 кг/м3 и остальные 110 кг отходов электрокорунда, подогретых до . Смесь перемешивают до получения однородной полусухой сыпучей массы. Выдерживают массу в течение 2,0 ч, после чего форму- юг из нее плиты на экструзионном прессе, сушат их 24-28 ч при 150+5°С и обжигают, помещая в печь при 1050°С,

o

выдерживают при этой температуре 35 мин, затем поднимают температуру в печи до 1150°С и производят выдержку при этой температуре в течение 105 мин.

Пример 3. В шликер на основе глины в объеме 576 л плотностью 1,21 г/смэ вводят 70 кг (35 мае.ч.) отходов производства электрокорунда, перемешивают до однородного состояния, затем вводят 1,8 м3 вспученного вермикулита плотностью 110-115 кг/м и остальные 130 кг подогретых до 90°С

c отходов производства электрокорунда, Смесь перемешивают цо получения одно- родной полусухой сыпучей массы. Быдерживают массу в течение 1 ч 45 мин, после чего формуют из нее на экстру- эионном прессе плиты, сушат их и обжигают, помещая в печь при 102Ь°С, выдерживают при этой температуре

40 мин, затем поднимают температуру в печи до 1150°С и производят выдержку при этой температуре в течение 90 мин.

Пример 4. В шликер на основе глины плотностью 1,21 г/см объемом 576 л вводят 70 кг (35 мае.ч.) отходов обжига магнезита, выступающих в роли огнеупорного заполнителя, перемешивают их со шликером до однородного состояния, затем вводят 1,8 м3 вспученного вермикулита плотностью 110-115 кг/м и остальные 130 кг подогретых до 90 С отходов обжига магнезита. Смесь перемешивают до получения однородной полусухой сыпучей массы. Выдерживают массу в течение 1,5 ч, после чего формуют из нее на экструзионном прессе плиты, сушат их и обжигают, помещая в печь при 1025 С, выдерживают при этой температуре 45 мин, затем поднимают температуру в печи до 1150°С и производят выдержку при этой температуре в течение 75 мин.

II р и м е р 5. В шликер в объеме 576 л плотностью 1,21 г/см3 вводят 90 кг (45 мае.ч.) отходов обжига незита, перемешивают до однородного состояния, затем вводят 1,8 м3 вспученного вермикулита плотностью 110- 115 кг/м3 и остальные 110 кг подогре

тых до 93 С отходов обжига магнезита. Смесь перемешивают до получения однородной полусухой сыпучей массы и выдерживают ее в течение 1 ч 45 мин. Затем формуют из сырьевой смеси на

экструзионном прессе плиты, сушат их и обжигают, помещая в печь при 1050°С, выдерживают 40 мин при этой температуре, затем поднимают в печи температуру до 1150°С и производят выдержку при этой температуре в течение 90 мин.

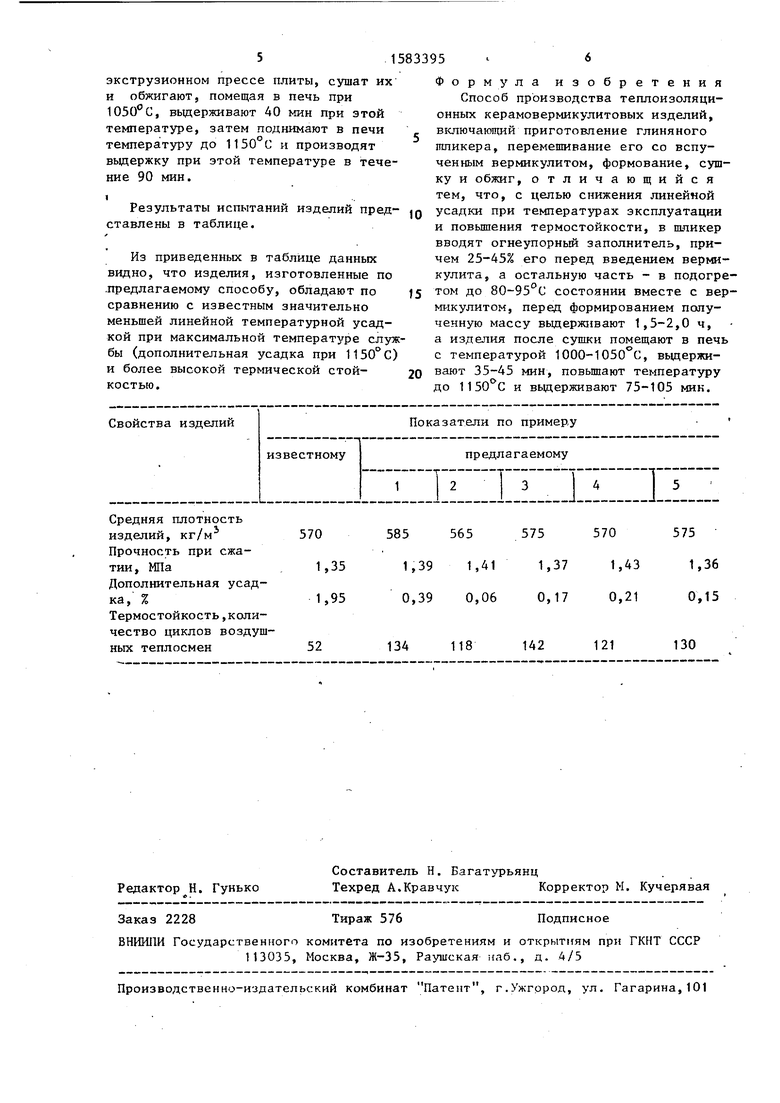

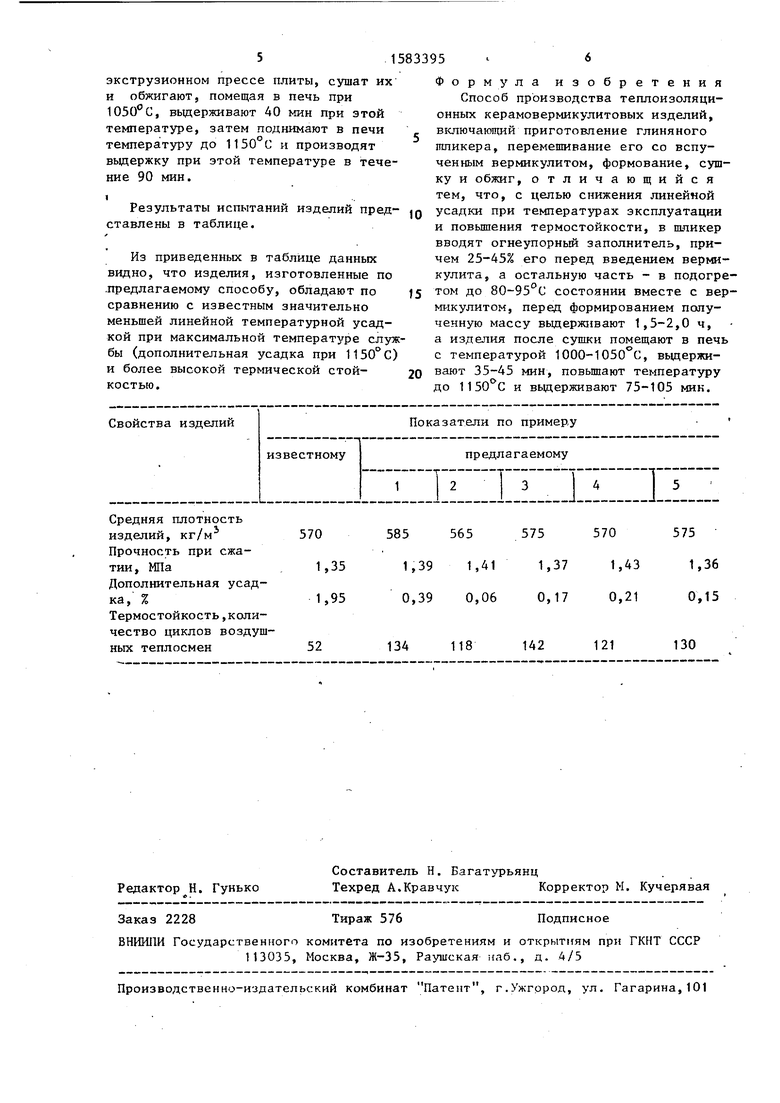

Результаты испытаний изделий пред- ставлены в таблице.

Из приведенных в таблице данных видно, что изделия, изготовленные по .предлагаемому способу, обладают по сравнению с известным значительно меньшей линейной температурной усадкой при максимальной температуре службы (дополнительная усадка при 1150°С) и более высокой термической стой- костью.

Формула изобретения Способ производства теплоизоляционных керамовермикулитовых изделий, включающий приготовление глиняного шликера, перемешивание его со вспученным вермикулитом, формование, сушку и обжиг, отличающийся тем, что, с целью снижения линейной усадки при температурах эксплуатации и повышения термостойкости, в шликер вводят огнеупорный заполнитель, причем 25-45% его перед введением вермикулита, а остальную часть - в подогретом до 80-95°С состоянии вместе с вермикулитом, перед формированием полученную массу выдерживают 1,5-2,0 ч, а изделия после сушки помещают в печь с температурой 1000-1050°С, выдерживают 35-45 мин, повышают температуру до 1150 С и выдерживают 75-105 мин.

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для изготовления высокотемпературных теплоизоляционных изделий | 1987 |

|

SU1534038A1 |

| БЕЗОБЖИГОВЫЙ ВЫСОКОТЕМПЕРАТУРНЫЙ ТЕПЛОИЗОЛЯЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 1998 |

|

RU2155735C1 |

| ИНТЕГРИРОВАННЫЙ ВЫСОКОТЕМПЕРАТУРНЫЙ ТЕПЛОИЗОЛЯЦИОННЫЙ МАТЕРИАЛ "ИТОМ" И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2004 |

|

RU2246465C1 |

| ВЫСОКОТЕМПЕРАТУРНЫЙ ТЕПЛОИЗОЛЯЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 1998 |

|

RU2154042C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРОИЗВОДСТВА КЕРАМОВЕРМИКУЛИТОВЫХ ИЗДЕЛИЙ | 2008 |

|

RU2379264C1 |

| Шихта для высокотемпературной изоляции | 1987 |

|

SU1534039A1 |

| Композиция для изготовления изделий для высокотемпературной изоляции | 1988 |

|

SU1648914A1 |

| Способ изготовления жаростойкого пористого заполнителя | 1988 |

|

SU1606488A1 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ТЕПЛОИЗОЛЯЦИОННЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ | 2007 |

|

RU2365561C1 |

| Способ изготовления жаростойкого пористого гранулированного материала | 1988 |

|

SU1606487A1 |

Изобретение относится к промышленности строительных материалов и может быть использовано в производстве изделий для теплоизоляции высокотемпературного технологического оборудования. Цель - снижение линейной усадки при температурах эксплуатации и повышение термостойкости. Способ включает приготовление глиняного шликера, введение в него огнеупорного заполнителя в количестве 25-45 мас.ч. от всего его содержания, перемешивание смеси со вспученным вермикулитом и оставшейся частью огнеупорного заполнителя, подогретого до 80-95°С, выдерживание массы в течение 1,5-2,0 ч, формование, сушку и обжиг, который осуществляют, помещая изделия в печь с температурой 1000-1050°С, выдерживают их 35-45 мин, повышают температуру до 1150°С и выдерживают 75-105 мин. Снижение линейной усадки при температурах эксплуатации достигает 0,06-0,39%, а термостойкость составляет 118-142 циклов воздушных теплосмен. 1 табл.

Средняя плотность изделий, кг/м 570 Прочность при сжатии , МПа1 ,35 Дополнительная усадка, %1,95 Термостойкость,количество циклов воздушных теплосмен 52

Редактор Н. Гунько

Составитель Н. Багатурьянц

Техред А.Кравчук Корректор М. Кучерявая

Заказ 2228

Тираж 576

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

565 575 570 1,41 1,37 1,43 0,06 0,17 0,21

118

142

121

575 1,36 0,15

130

Подписное

| Способ изготовления огнеупорных теплоизоляционных изделий | 1982 |

|

SU1068404A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Горяйнов К.Э., Коровникова В.В | |||

| Технология производства полимерных и теплоизоляционных изделий | |||

| - М.: Высшая школа, 1975, с | |||

| Приспособление для картограмм | 1921 |

|

SU247A1 |

Авторы

Даты

1990-08-07—Публикация

1988-09-19—Подача