Изобретение относится к отрасли строительных материалов и может быть использовано при изготовлении жаростойкого гранулированного материала на основе вспученного вермикулита для торкрет-масс, применяемьк для тепловой изоляции внутренней поверхности обжигового канала керамических печей. Кроме того, после дополнительного обжига этот материал может использоваться в качестве заполнителя в жаростойких бетонах.

Цель изобретения - повьппение термостойкости и упрощение технологии изготовления.

Способ изготовления жаростойког.о пористого зернистого материала, преимущественно из вермикулита, включает получение вспученного вермикулита с последующей обработкой гли- няньм шликером с температурой нагрева 80-95°С, при этом зерна вспученного вермикулита с температурой 150-180 С погружают в глиняньй шли05

к|

00 «

кер с ввдержкой 2-5 с, затем извлекают из пшикера, гранулируют при смачивании насьщенным раствором борной кислоты и опудривании молотым пирофиллитом, причем на 100 мае.ч. вспученного вермикулита расходуют, мае.ч. глина 25-32; пирофиллит 6-9 и сухая борная кислота 0,28- 0,43. Для реализаиии способа используют следующие материалы; огнеупорную глину Талалаевского месторождения Башкирской АССР (ТУ 39-01-08-658-8) ; вспученный вермикулит Ковдорского месторождения Мурманской области (ГОСТ 12865-67); борную кислоту (ГОСТ 8429-77);пирофиллит - кварцевая порода месторождения Куль-Юрт- Тау Башкирской АССР, подвергнутая помолу до 3000 . Химический состав пирофиллита,%: SiO 82,77; 12,85; Рег.0-э 0,50; СаО 0,42;.MgO 0,27; SOj 0,09; К/) 0,54; п.п.п. остальное.

П р им ер. Вермикулит с плотностью 150 кг/м из установки вспучивания после остывания до 150-180 С погружают на 2-5 с в горячий глиняный шликер с температурой 80-95 С. Последний обволакивает частицы вермикулита и за счет аккумулированной вермикулитом теплоты происходит активное испарение воды из ютикера. Благодаря тому, что водав шпикере находится -на стадии предкипения (80-95°С), и дополнительному тепловому импульсу от кратковременного контакта с горячими .частицами возникает тепловой градиент, не позволяющий шликеру проникнуть вглубь зерен вспученного вермикулита, а.приводит к образованию глиняной тонкой оболочки с высокой пористостью. Из-за высокой интенсивности испарения воды образуется открытая пористость. Зерна извлекают из шликера и гранулируют; при последующем увлажнении насьщенным раствором борной кислоты последняя, покрывая гранулы, частично заполняет поры глиняной оболочки. Следующим технологическим переделом является немедленное опудривание увлажненных гранул молотым пирофиллитом. Пирофиллит, впитывая борную кислоту, надежно закрепляется на поверхности гранул и при хранешй

препятствует их смешиванию, слипанию.

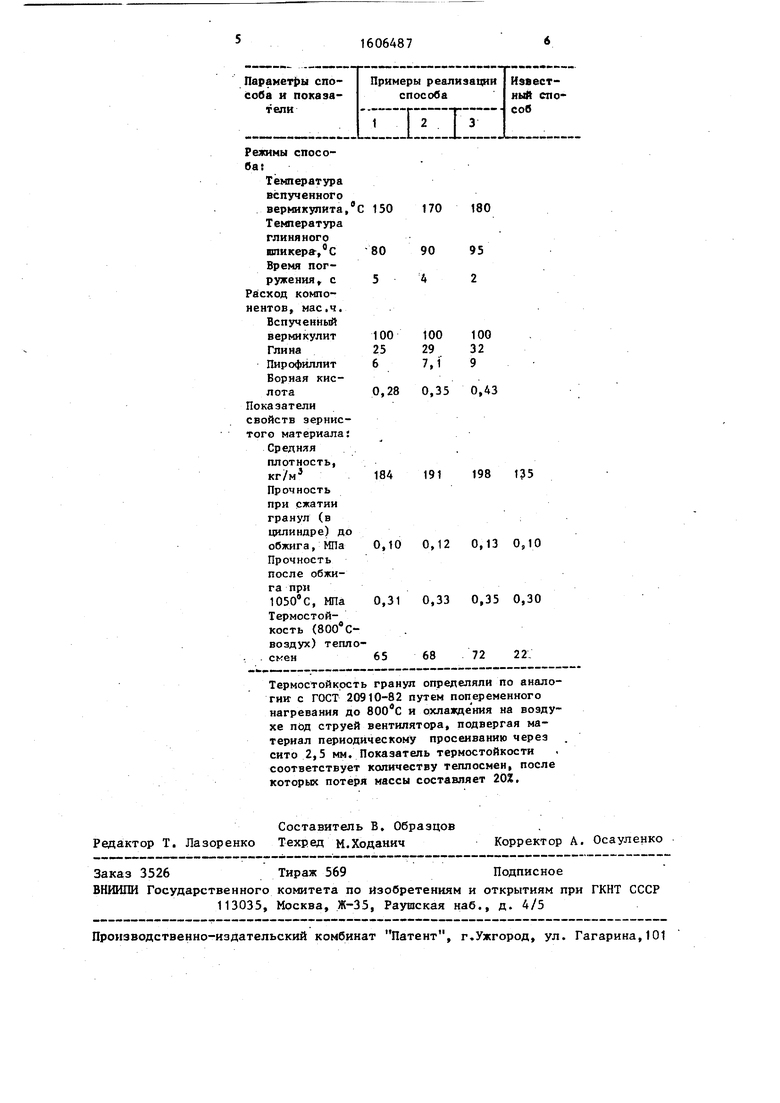

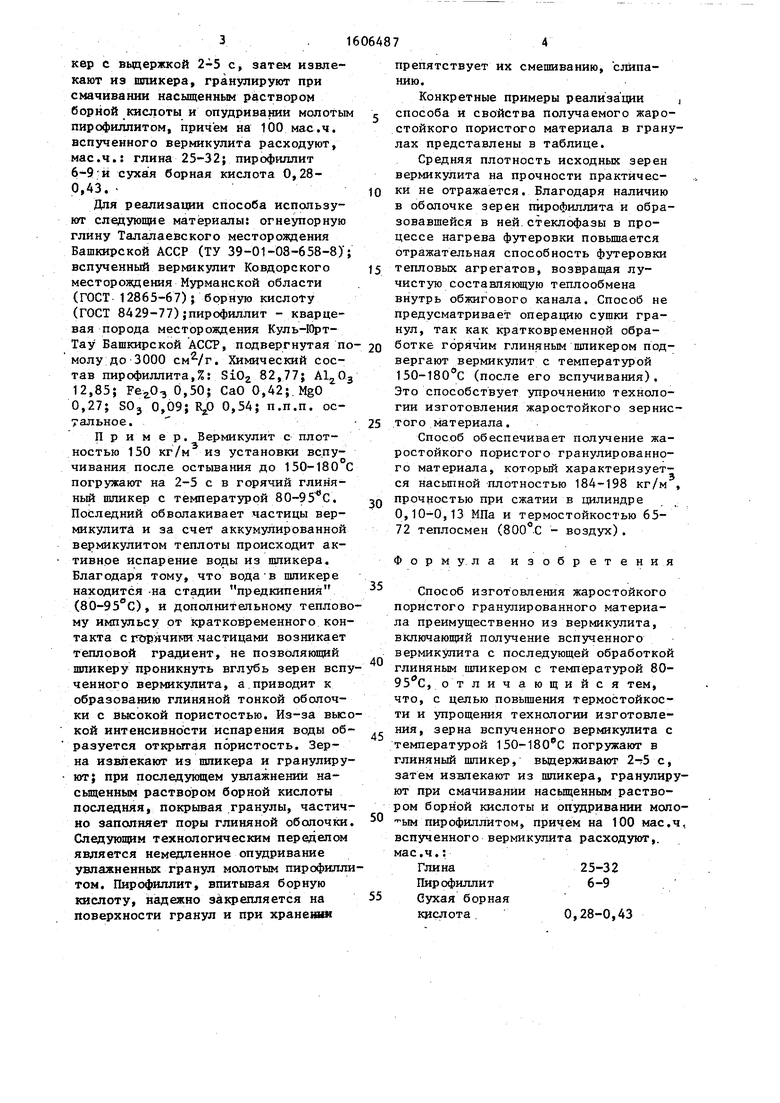

Конкретные примеры реализации j

способа и свойства полз аемого жаростойкого пористого материала в гранулах представлены в таблице.

Средняя плотность исходных зерен вермикулита на прочности практйчес0 ки не отражается. Благодаря наличию в оболочке зерен пирофиллита и образовавшейся в ней,стеклофазы в процессе нагрева футеровки повьш1ается отражательная способность футеровки

5 тепловых агрегатов, возвращая лучистую составляющую теплообмена внутрь обжигового канала. Способ не предусматривает операцию сушки гранул, так как кратковременной обра0 ботке горячим глиняным шликером подвергают вермикулит с температурой 150-180 с (после его вспучивания). Это способствует упрочнению технологии изготовления жаростойкого зернис5 .того материала.

Способ обеспечивает получение жаростойкого пористого гранулированного материала, который характеризуется насыпной плотностью 184-198 кг/м ,

Q прочностью при сжатии в цилиндре 0,10-0,13 МПа и термостойкостью 65- 72 теплосмен (.С - воздух).

Форму, ла изобретения

Способ изготовления жаростойкого пористого гранулированного материала преимущественно из вермикулита, включаюший получение вспученного вермикулита с последующей обработкой глиняным шликером с температурой 80- 95 С, отличающийся тем, что, с целью повьш1ения термостойкости и упрощения технологии изготовле- ния, зерна вспученного вермикулита с температурой 150-180 С погружают в глиняный шликер, воздерживают 2-т5 с, затем извлекают из шликера, гранулируют при смачивании насыщенным раствором борной кислоты и опудривании моло- ым пирофиллитом, причем на 100 мае.ч, вспученного вермикулита расходуют,, мае.ч.:

Глина

Пирофиллит 5 Сухая борная

кислота.

5

0

25-32 6-9

0,28-0,43

Термостойкость гранул определяли по анало- гик с ГОСТ 20910-82 путем попеременного нагревания до и охлажде ния на воздухе под струей вентилятора, подвергая материал периодическому просеиванию через сито 2,5 мм. Показатель термостойкости соответствует количеству теплосмен, после которых потеря массы составляет 20%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления жаростойкого пористого заполнителя | 1988 |

|

SU1606488A1 |

| Торкретная масса для высокотемпературной теплоизоляции | 1987 |

|

SU1523549A1 |

| Способ производства теплоизоляционных керамовермикулитовых изделий | 1988 |

|

SU1583395A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРОИЗВОДСТВА КЕРАМОВЕРМИКУЛИТОВЫХ ИЗДЕЛИЙ | 2008 |

|

RU2379264C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ НА ОСНОВЕ ВОЛЛАСТОНИТА | 2007 |

|

RU2358951C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВСПЕНЕННОГО МАТЕРИАЛА И ШИХТА ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2520280C1 |

| Способ устранения слеживаемости аммиачной селитры | 1975 |

|

SU672188A1 |

| ПОРИСТЫЙ ЗАПОЛНИТЕЛЬ БЕТОНА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2014 |

|

RU2570161C1 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ТЕПЛОИЗОЛЯЦИОННЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ | 2007 |

|

RU2365561C1 |

| Шихта для изготовления высокотемпературных теплоизоляционных изделий | 1986 |

|

SU1392059A1 |

Изобретение относится к способам изготовления жаростойкого пористого гранулированного материала преимущественно из вспученного вермикулита для торкрет-масс. Для повышения термостойкости и упрощения технологии изготовления зерна вспученного вермикулита температурой 150-180°С погружают в нагретый до 80-95°С глиняный шликер, выдерживают 2-5 с, затем извлекают из шликера, гранулируют при смачивании насыщенным раствором борной кислоты и опудривании молотым пирофиллитом, причем на 100 мас.ч. вспученного вермикулита расходуют (мас.ч.) 25-32 глины

6-9 пирофиллита

0,28-0,43 сухой борной кислоты. Получаемый зернистый материал характеризуется насыпной плотностью 184-198 кг/м3, прочностью 0,10-0,13 МПа до обжига и 0,31-0,35 МПа после обжига, термостойкостью 65-72 теплосмен /800°С - воздух/. 1 табл.

| Денисов А.С | |||

| и др | |||

| Теплоизоляционные жаростойкие торкрет-массы на основе вермикулита | |||

| М.: СИ, 1973, с | |||

| Счетная таблица | 1919 |

|

SU104A1 |

| Способ получения зернистого теплоизоляционного материала | 1982 |

|

SU1231028A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1990-11-15—Публикация

1988-08-19—Подача