Изобретение относится к области металлургии сплавов на основе йлюми- Н1я, предназначенных для использования в электронной промышленности для в1утрикорп#сных электрических соединений пол проводниковых приборов и интегральных схем.

Цель изобретения - повышение адге- донной прочности соединений при мик- рэсварке давлением, многоцикловой усталости, технологичности и коррозионной стойкости микропроволоки при стабильности свойств во времени.

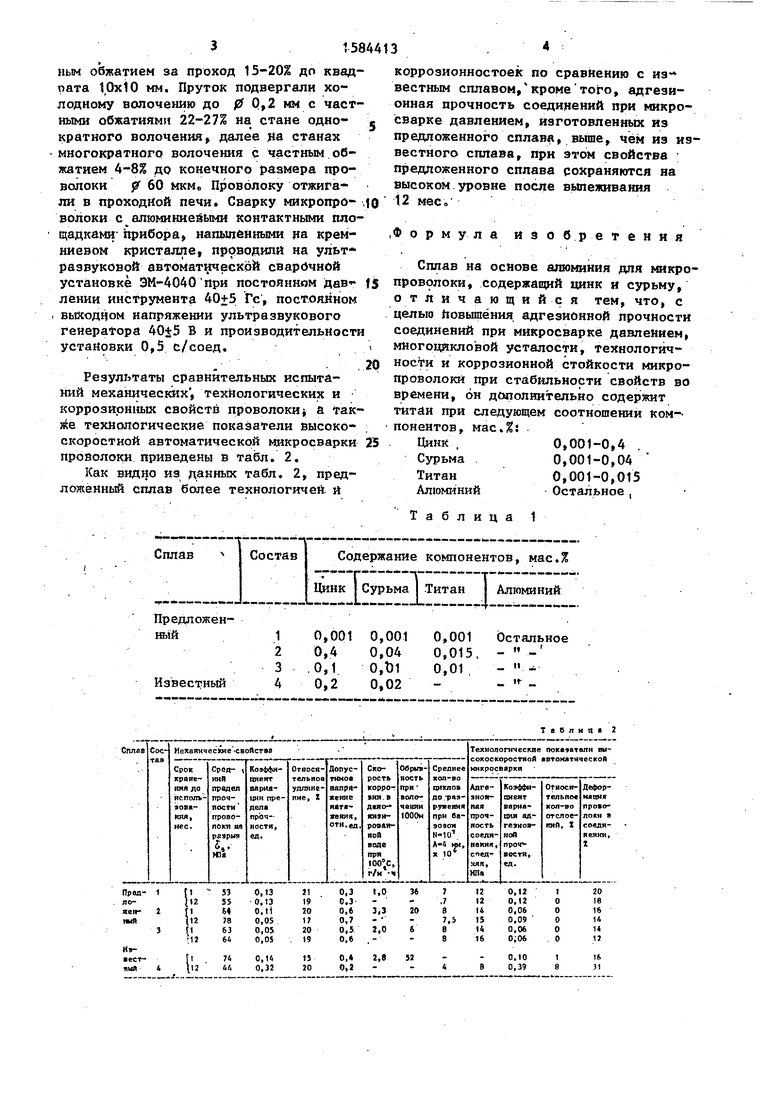

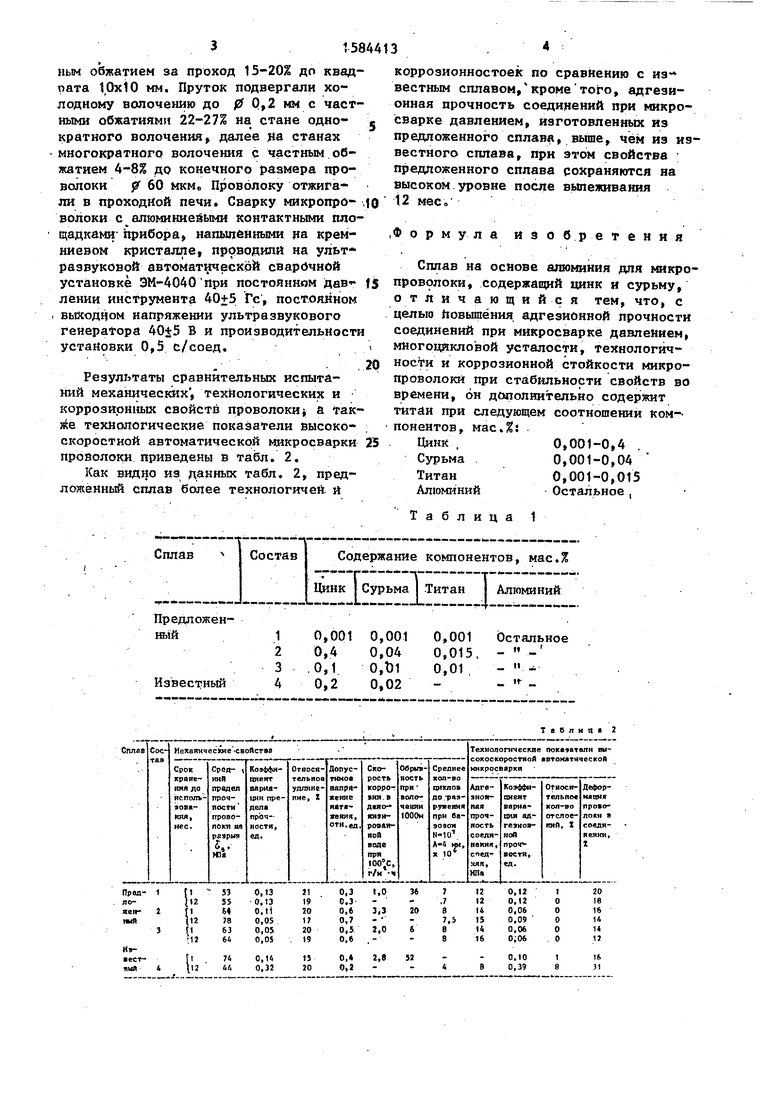

В табл,, 1 приведен химический состав опробованных композиций предложенного и известного сплавов,.

ГЕпавку сплавов проводили в вакуумной индукционной печи при давлении 10 Тор в тиглях из графита высокой чистоты. Расплав перегревали до 950°С, после выдержки 5-7 мин при этой, температуре плавильную камеру заполняли аргоном и вводили через дозатор титановую лигатуру, затем расплав охлаждали до 740°С и иволмли цинковую и сурьмянистую лигатуру. После выдержки 3-4 мин расплав охлаждали до 700°С и затем разпивалн в графитовые изложницы диаметром 40 мм. Далее слитки фрезеровали под сортовые калибры на разиер 26x26 мм и прокатывали на 1рсф1шьном прокатном пане с частСП

00 4.

NU

&Э

ым обжатием за проход 15-20% до квад- ата 10x10 мм. Пруток подвергали хоодному волочению до 0 0,2 мм с частными обжатиями 22-27% на стане одно- j кратного волочения, далее на станах многократного волочения с частным обжатием 4-8% до конечного размера проволоки р 60 мкм. Проволоку отжигали в проходной печи. Сварку микропро- ,10 волоки с алюминиевыми контактными площадками прибора, напыленными на кремниевом кристалле, проводили на ультразвуковой автоматической сварбчной установке ЭМ-4040 При постоянном fs лении инструмента 40+5 Гс, постоянном выходном напряжении ультразвукового генератора 40$5 В и производительности установки 0,5 с/соед.

20

Результаты сравнительных испытаний механических , технологических и коррозионных свойств проволоки -, & так- технологические показатели высокоскоростной автоматической микросварки 25 проволоки приведены в табл. 2.

Как видно иэ данных табл. 2, предложенный сплав более технологичен и

коррозионностоек по сравнению с из- вестным сплавом, кроме того, адгезионная прочность соединений при микросварке давлением, изготовленных из предложенного сплава, выше, чем иэ известного сплава, при этом свойства предложенного сплава сохраняются на высоком уровне после вылеживания 12 мес.

.Формула изобретения

Сплав на основе алюминия для микропроволоки, содержащий цинк и сурьму, отличающийся тем, что, с целью повышения адгезионной прочности соединений при микросварке давлением, многоцикловой усталости, технологичности и коррозионной стойкости микропроволоки при стабильности свойств во времени, он дополнительно содержит титан при следующем соотношении ком-- понентов, мае.

Цинк . 0,001-0,4 Сурьма 0,001-0,04 Титан0,001-0,015

Алюминий Остальное,

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Сплав на основе алюминия для микропроволоки | 1986 |

|

SU1453934A1 |

| Способ получения деформированных полуфабрикатов из алюминиево-кальциевого композиционного сплава | 2019 |

|

RU2716566C1 |

| АЛЮМИНИЕВЫЙ СПЛАВ ЭЛЕКТРОТЕХНИЧЕСКОГО НАЗНАЧЕНИЯ | 2020 |

|

RU2729281C1 |

| Микропроволока | 1984 |

|

SU1250424A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОЙ ПРОВОЛОКИ ИЗ ДРАГОЦЕННЫХ МЕТАЛЛОВ | 2016 |

|

RU2626260C1 |

| ДВУХФАЗНАЯ АУСТЕНИТНО-ФЕРРИТНАЯ СТАЛЬ | 1997 |

|

RU2116373C1 |

| Способ получения термостойкой проволоки из алюминиево-кальциевого сплава | 2021 |

|

RU2767091C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕФОРМИРОВАННЫХ ПОЛУФАБРИКАТОВ ИЗ СПЛАВА НА ОСНОВЕ АЛЮМИНИЯ | 2014 |

|

RU2579861C1 |

| СВИНЦОВЫЙ СПЛАВ ДЛЯ РЕШЕТОК СВИНЦОВЫХ АККУМУЛЯТОРОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2002 |

|

RU2224040C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПРУТКОВ И СПОСОБ ПОЛУЧЕНИЯ ТОНКОЙ ПРОВОЛОКИ ИЗ СПЛАВА СИСТЕМЫ НИКЕЛЬ-ТИТАН С ЭФФЕКТОМ ПАМЯТИ ФОРМЫ | 2013 |

|

RU2536614C2 |

Авторы

Даты

1992-07-30—Публикация

1988-06-20—Подача