Изобретение относится к металлургии сплавов на основе алюминия, пред- казначенных для использования в электронной промышленности для внутренних электрически ; соединений в полупроводниковых приборах и интегральных схемах.

Цель изобретения - повьшение тех- нологи 1еских характеристик проволоки при волочении и микросварке давлением.

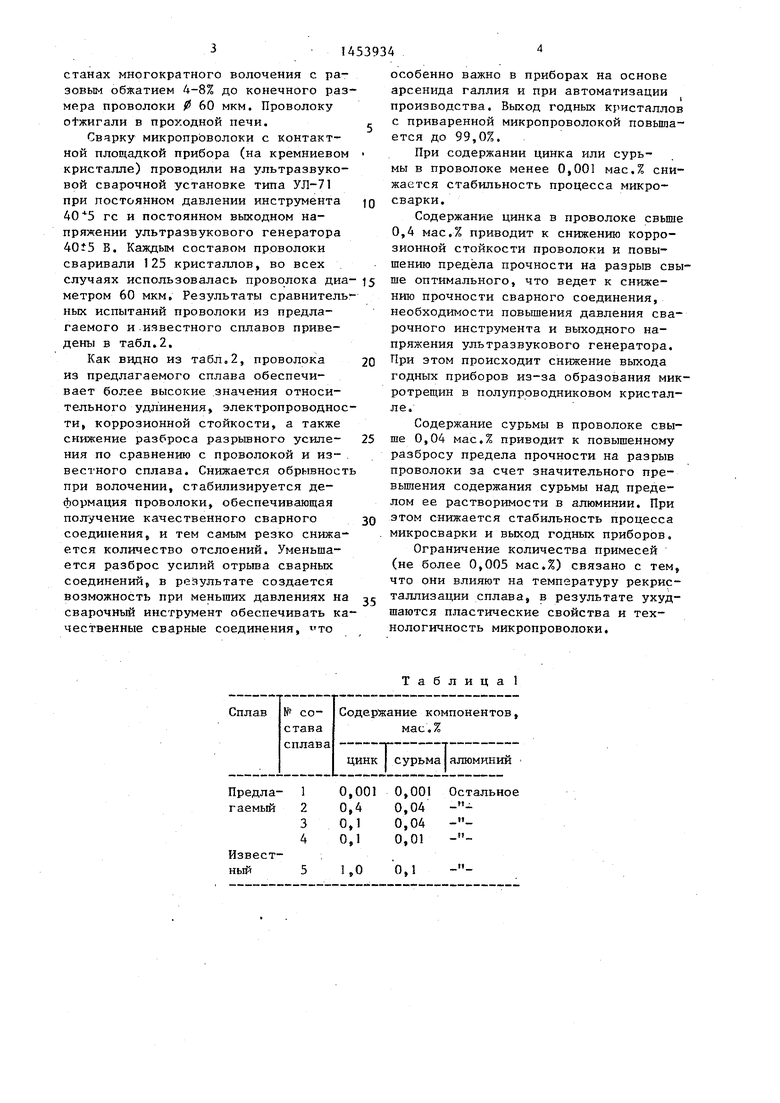

Для опробования предлагаемого сплава были приготовлены композиции, химический состав которых приведен в табл.1.

1

В предлагаемом сплаве допускается

содержание примесей не более 0,005 0,005 мас.% в сумме.

Опробованные композиции сплавов готовили, используя следующие исходные металлы: алюминий особой чистоты А999 по ГОСТ 11069-80, цин ЦВ-00 (ГОСТ 3640-79, сурьма СуООО-ГОСТ . Предварительно получали две :

лигатуры с содержанием цинка 1 мас.% и сурьмы I мас.%, которые добавляли в алюминий для получения заданного состава. Сплав и лигатуру плавили в тиглях, выточенных из графита высокой чистоты. Плавку и разливку сплава проводили в вакуумной индукционной печи при давлении 10 торр. Расплав перегревали до температуры , после вьщержки 5-7 мин при этой температуре плавильную камеру заполняли аргоном и вводили через дозатор цинковую и сурьмянистую лигатуру. После выдержки 3-4 мин расплав охлаждали до , затем разливали в графитовые изложницы диаметром 40 мм. Далее слитки фрезеровали под сортовые калибры в размер 26x26 мм и про- катьшали на профильном прокатном стане с частным обжатием за проход 15- 20% до квадрата 10x10 мм. Пруток подвергали холодному волочению до 0,2 мм с разовым обжатием 22-27% на стане однократного волочения, далее - на

W

С

;с ее

4ii

станах многократного волочения с разовым обжатием 4-8% до конечного размера проволоки 60 мкм. Проволоку otжигaли в проходной печи,

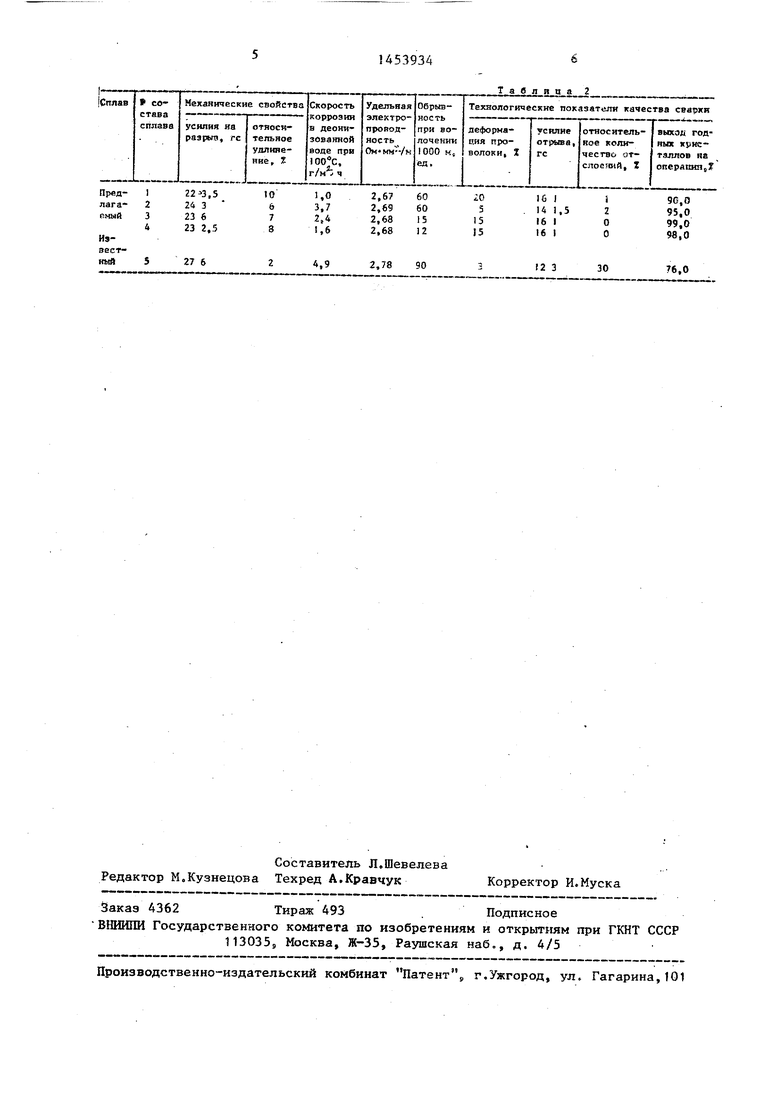

Свярку микропроволоки с контактной площадкой прибора (на кремниевом кристалле) проводили на ультразвуковой сварочной установке типа УЛ-71 при постоянном давлении инструмента 40 5 ГС и постоянном выходном напряжении ультразвукового генератора В. Каждым составом проволоки сваривали 125 кристаллов, во всех случаях использовалась проволока диа- метром 60 мкм. Результаты сравнитель ных испытаний проволоки из предлагаемого и известного сплавов приведены в табл.2.

Как видно из табл.2, проволока из предлагаемого сплава обеспечивает более высокие значения относительного удлинения, электропроводности, коррозионной стойкости, а также

снижение разброса разрьшного усиления по сравнению с проволокой и из- . вестного сплава. Снижается обрывность при волочении, стабилизируется деформация проволоки, обеспечивающая получение качественного сварного соединения, и тем самым резко снижается количество отслоений. Уменьшается разброс усилий отрьта сварных соединений, в результате создается возможность при меньших давлениях на сварочный инструмент обеспечивать качественные сварные соединения, то

Q 5

0

5

0

5

особенно важно в приборах на основе арсенида галлия и при автоматизации производства. Выход годных кристаллов с приваренной микропроволокой повьш а- ется до 99,0%.

При содержании цинка или сурьмы в проволоке менее 0,001 мас.% снижается стабильность процесса микросварки.

Содержание цинка в проволоке свьппе 0,4 мас.% приводит к снижению коррозионной стойкости проволоки и повышению предела прочности на разрыв свыше оптимального, что ведет к снижению прочности сварного соединения, необходимости повышения давления сварочного инструмента и выходного напряжения ультразвукового генератора. При этом происходит снижение выхода годных приборов из-за образования микротрещин в полупроводниковом кристалле.

Содержание сурьмы в проволоке свыше 0,04 мас.% приводит к повышенному разбросу предела прочности на разрыв проволоки за счет значительного пре- вьш1ения содержания сурьмы над пределом ее растворимости в алюминии. При этом снижается стабильность процесса микросварки и выход годных приборов.

Ограничение количества примесей (не более 0,005 мас.%) связано с тем, что они влияют на температуру рекристаллизации сплава, в результате ухудшаются пластические свойства и технологичность микропроволоки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сплав на основе алюминия для микропроволоки | 1988 |

|

SU1584413A1 |

| Инструмент для ультразвукового присоединения микропроволоки | 1981 |

|

SU990458A1 |

| Сварочная проволока | 1973 |

|

SU476115A1 |

| Сплав на основе алюминия для сварочной проволоки | 2017 |

|

RU2663446C1 |

| ОСОБО ЧИСТЫЙ НИЗКОУГЛЕРОДИСТЫЙ ФЕРРОТИТАН | 2003 |

|

RU2247791C1 |

| Микропроволока | 1984 |

|

SU1250424A1 |

| Способ контроля процесса микросварки давлением | 1983 |

|

SU1110582A1 |

| ГЕТЕРОГЕННЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 1996 |

|

RU2092604C1 |

| Инструмент для микросварки | 1980 |

|

SU899303A1 |

| ЖАРОПРОЧНЫЙ СПЛАВ | 1994 |

|

RU2119968C1 |

Т а б л и ц а 1

| Коряков О.С | |||

| Сварка к пайка в полупроводниковом производстве, - М„: Высшая школа, 19В2( с | |||

| Ударно-долбежная врубовая машина | 1921 |

|

SU115A1 |

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1990-10-15—Публикация

1986-11-27—Подача