Изобретение относится к области металлургии, т.е. к изысканию сплавов, применяемых в машиностроении в виде прутков, проволоки, микропроволоки и листового материала.

В отечественных и зарубежных стандартах коррозионно-стойкие аустенитно-ферритные стали объединяются в самостоятельный структурный класс в связи с их специфическими свойствами. Преимущество сталей этого класса - повышенный предел текучести по сравнению с аустенитными однофазными сталями, отсутствие склонности к росту зерна при сохранении двухфазной структуры, меньшее количество остродефицитного никеля и хорошая свариваемость, меньшая склонность к межкристаллитной коррозии [1]. Содержание элементов в известных аустенитно-ферритных сталях варьируется в довольно узких пределах. Это связано с необходимостью обеспечения оптимального соотношения аустенита и феррита в структуре (≈40-60%), что достигается введением феррито- и аустенитообразующих элементов в определенном соотношении [2].

Известны аналоги изобретения [3-5], позволяющие получить высокопрочную коррозионно-стойкую двухфазную сталь.

Прототипом изобретения [6] выбрана аустенитно-ферритная нержавеющая сталь, которая содержит: C≤0,08%, Mn < 2%, Ni - 4,5-7,0%, Cr - 20-26%, Mo - 0-3,5%, N - 0,08-0,2%, Si - 2,0-3,5%, Cu < 3,5%, S ≤ 0,02%, P < 0,03%, другие элементы, за исключением железа, и нежелательные примеси - 1,0%, остальное - Fe. Добавление Si в состав повышает ковкость, а также механические характеристики σ0,2 и HR в состоянии резкого охлаждения, при этом σ0,2 ≥ 560 МПа, когда Si ≥ 2,3%.

Данная аустенитно-ферритная сталь позволяет получать как методом горячей обработки давлением, так и холодной обработки давлением прутки, проволоку или листы для обычных условий поставки, сталь коррозионно-стойкая, по сравнению с предложенной сталью имеет следующий существенный недостаток: она обладает недостаточно высокими прочностными свойствами.

Целью предложенного изобретения является получение высокопрочного коррозионно-стойкого материала, обладающего после закалки от 1000oC высокопластичной двухфазной аустенитно-ферритной структурой, способной подвергаться высоким суммарным обжатиям при холодной пластической деформации, и получать высокий уровень прочностных и упругих свойств как при деформации (в результате γ→α превращения), так и после окончательного старения на 500oC, 1 ч. Особенностью предлагаемой стали является относительно небольшая склонность к закалочному старению.

Поставленная цель достигается соответствующим легированием при следующем со отношении компонентов, мас.%: углерод ≤ 0,03, хром 10-20, никель 6-12, молибден 1-5, кобальт 2-8, алюминий 1-5, кальций или церий 0,01-0,1, остальное - железо. Состав стали подбирается таким образом, чтобы соотношение между аустенитом и ферритом составляло 40-60%, и отличается повышенным содержанием алюминия и добавками кальция или церия с целью улучшения горячей обрабатываемости и измельчения зерна.

Пример. Образцы из исследуемой стали прокатывались в проволоку диаметром 0,8 мм. Заготовки предварительно подвергались аустенитизации при 1000oC 15 мин с последующим охлаждением в воде, подготавливалась поверхность перед волочением и проводили волочение на конечный диаметр 0,8 мм с промежуточными термообработками.

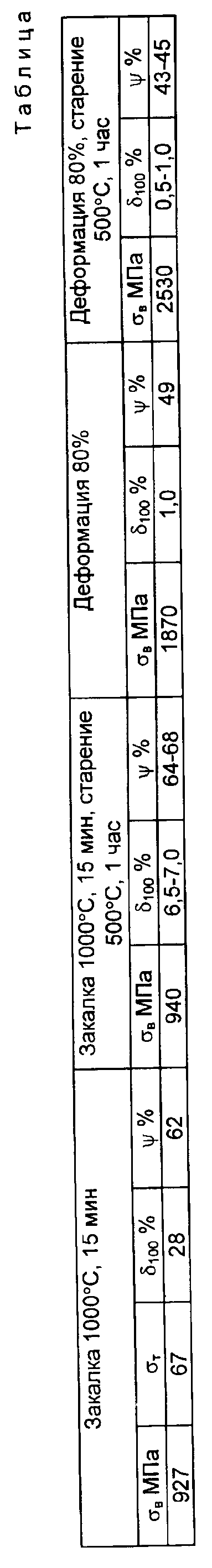

Результаты механических испытаний приведены в таблице.

Список использованной литературы

1. Гольдштейн М. И., Грачев С.В. и Векслер Ю.Г. Специальные стали. М.: Металлургия, 1985, с. 408.

2. Фельдгандлер Э. Г. и Шлямнев А.П. Структура и свойства низкоуглеродистых азотсодержащих аустенитно-ферритных коррозионно-стойких сталей. МиТОМ, N 9, 1995, с. 10-15.

3. Заявка N 1459915, публ. 31 декабря 1976 г., N 4579. Великобритания. кл. МКИ C 22 C 38/40. Высокопрочная нержавеющая сталь.

4. Заявка N 56-25266, публ. 11.06.1981 г., N 3-632. Япония. Заявлено 27.05.76 г., N 51-60673. Заявитель Мицубиси сэйко К.К. кл. C 22 C 38/40. Упрочняемая нержавеющая сталь.

5. Патент N 2111283. Франция. Публикация 1972 г., N 27(7. VII). кл. C 22 C 39/00 // C 21 d 7/00. Нержавеющая хром-молибден-никель-кобальтовая сталь с повышенной механической прочностью.

6. Заявка N 2567911, публ. 24.01.86. N 4, Франция. кл. C 22 C 38/58. Аустеитноферритная нержавеющая сталь и изготовленные из нее изделия.

| название | год | авторы | номер документа |

|---|---|---|---|

| АУСТЕНИТНО-ФЕРРИТНАЯ СТАЛЬ С ВЫСОКОЙ ПРОЧНОСТЬЮ | 2013 |

|

RU2522914C1 |

| ВЫСОКОПРОЧНАЯ КОРРОЗИОННО-СТОЙКАЯ ФЕРРИТНАЯ СТАЛЬ | 2006 |

|

RU2323998C1 |

| ФЕРРИТНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2007 |

|

RU2352680C1 |

| ФЕРРИТНАЯ КОРРОЗИОННОСТОЙКАЯ СТАЛЬ | 2013 |

|

RU2571241C2 |

| КОРРОЗИОННО-СТОЙКАЯ АУСТЕНИТНАЯ СТАЛЬ | 2010 |

|

RU2430187C1 |

| ВЫСОКОПРОЧНАЯ КОРРОЗИОННОСТОЙКАЯ АУСТЕНИТНАЯ СТАЛЬ | 2004 |

|

RU2252977C1 |

| КОРРОЗИОННОСТОЙКАЯ МАРТЕНСИТНОСТАРЕЮЩАЯ СТАЛЬ | 2013 |

|

RU2532785C1 |

| ВЫСОКОПРОЧНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2004 |

|

RU2271402C1 |

| Сварочная проволока с высоким содержанием азота | 2021 |

|

RU2768949C1 |

| КОРРОЗИОННО-СТОЙКАЯ АУСТЕНИТНАЯ ТРИП-СТАЛЬ ДЛЯ ХОЛОДНОЙ ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИИ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2001 |

|

RU2204622C2 |

Изобретение относится к области металлургии, т.е. к изысканию сплавов, применяемых в машиностроении в виде прутков, проволоки, микропроволоки и листового материала. Техническим результатом изобретения является получение высокопрочного, коррозионно-стойкого материала, обладающего после закалки высокопластичной двухфазной аустенитно-ферритной структурой, способной подвергаться высоким суммарным обжатиям при холодной пластической деформации и достигать высоких прочностных и упругих свойств после деформационного старения. Предложенная сталь содержит ингредиенты в следующем соотношении, мас. %: углерод до 0,03; хром 10-20; никель 6-12; молибден 1-5; кобальт 2-8; алюминий 1-5; кальций или церий 0,01-0,1 и железо - остальное. 1 табл.

Двухфазная аустенитно-ферритная сталь, содержащая углерод, хром, никель, молибден и железо, отличающаяся тем, что она дополнительно содержит кобальт, алюминий, кальций или церий при следующем соотношении компонентов, мас.%:

Углерод - До 0,03

Хром - 10 - 20

Никель - 6 - 12

Молибден - 1 - 5

Кобальт - 2 - 8

Алюминий - 1 - 5

Кальций или церий - 0,01 - 0,1

Железо - Остальное

при этом соотношение между аустенитом и ферритом в стали составляет 40 - 60%.

| FR, патент, 2567911, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1998-07-27—Публикация

1997-04-10—Подача