Способ осуществляют следующим образом.

При определении, например, кислорода в меди материалом расплава-растворителя является расплав олова, а электрохимической ячейкой - твердый электролит кислоро- доионной проводимости. В случае определения содержания других газов в других металлах используются соответствующий твердый электролит и материал расплава-растворителя.

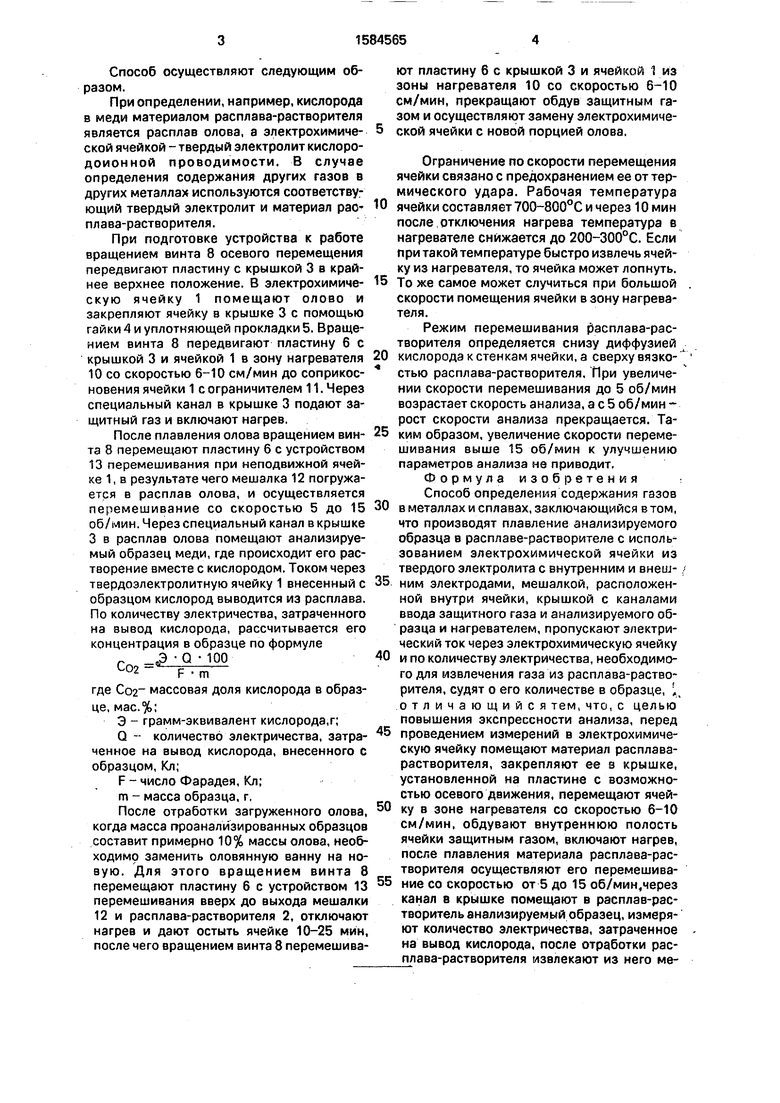

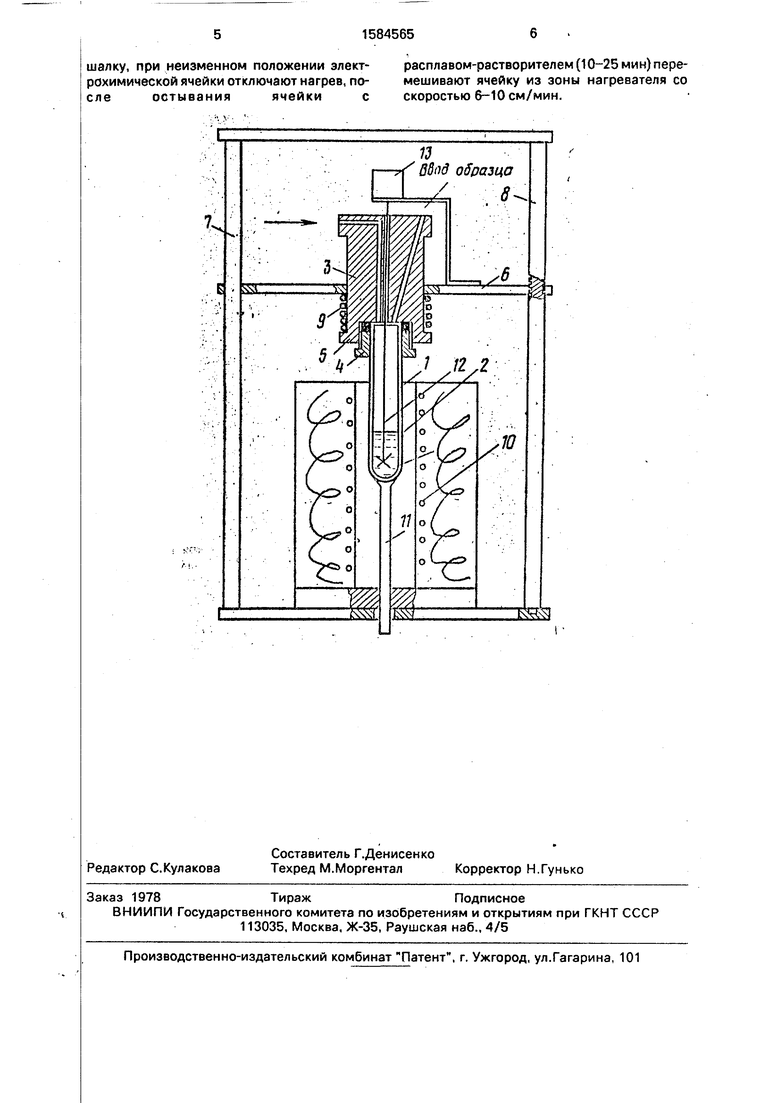

При подготовке устройства к работе вращением винта 8 осевого перемещения передвигают пластину с крышкой 3 в крайнее верхнее положение. В электрохимическую ячейку 1 помещают олово и закрепляют ячейку в крышке 3 с помощью гайки 4 и уплотняющей прокладки 5. Вращением винта 8 передвигают пластину 6 с крышкой 3 и ячейкой 1 в зону нагревателя 10 со скоростью 6-10 см/мин до соприкосновения ячейки 1 с ограничителем 11. Через специальный канал в крышке 3 подают защитный газ и включают нагрев.

После плавления олова вращением винта 8 перемещают пластину 6 с устройством 13 перемешивания при неподвижной ячейке 1, в результате чего мешалка 12 погружается в расплав олова, и осуществляется перемешивание со скоростью 5 до 15 об/мин. Через специальный канал в крышке 3 в расплав олова помещают анализируемый образец меди, где происходит его растворение вместе с кислородом. Током через твердоэлектролитную ячейку 1 внесенный с образцом кислород выводится из расплава. По количеству электричества, затраченного на вывод кислорода, рассчитывается его концентрация в образце по формуле

г «Э Q 100

С°2 F m

где Со2 массовая доля кислорода в образце, мас.%;

Э - грамм-эквивалент кислорода.г;

Q - количество электричества, затраченное на вывод кислорода, внесенного с образцом, Кл;

F - число Фарадея, Кл;

m - масса образца, г,

После отработки загруженного олова, когда масса проанализированных образцов составит примерно 10% массы олова, необходимо заменить оловянную ванну на новую. Для этого вращением винта 8 перемещают пластину 6 с устройством 13 перемешивания вверх до выхода мешалки 12 и расплава-растворителя 2, отключают нагрев и дают остыть ячейке 10-25 мин, после чего вращением винта 8 перемешивают пластину 6 с крышкой 3 и ячейкой 1 из зоны нагревателя 10 со скоростью 6-10 см/мин, прекращают обдув защитным газом и осуществляют замену электрохимиче- ской ячейки с новой порцией олова.

Ограничение по скорости перемещения ячейки связано с предохранением ее от термического удара. Рабочая температура

ячейки составляет 700-800°С и через 10 мин после отключения нагрева температура в нагревателе снижается до 200-300°С. Если при такой температуре быстро извлечь ячейку из нагревателя, то ячейка может лопнуть.

То же самое может случиться при большой скорости помещения ячейки в зону нагревателя.

Режим перемешивания расплава-растворителя определяется снизу диффузией

кислорода к стенкам ячейки, а сверху вязко- стью расплава-растворителя. При увеличении скорости перемешивания до 5 об/мин возрастает скорость анализа, а с 5 об/мин - рост скорости анализа прекращается. Таким образом, увеличение скорости перемешивания выше 15 об/мин к улучшению параметров анализа не приводит. Формула изобретения Способ определения содержания газов

в металлах и сплавах, заключающийся в том, что производят плавление анализируемого образца в расплаве-растворителе с использованием электрохимической ячейки из твердого электролита с внутренним и внеш-

ним электродами, мешалкой, расположенной внутри ячейки, крышкой с каналами ввода защитного газа и анализируемого образца и нагревателем, пропускают электрический ток через электрохимическую ячейку

и по количеству электричества, необходимого для извлечения газа из расплава-растворителя, судят о его количестве в образце, отличающийся тем, что, с целью повышения экспрессности анализа, перед

проведением измерений в электрохимическую ячейку помещают материал расплава- растворителя, закрепляют ее в крышке, установленной на пластине с возможностью осевого движения, перемещают ячейку в зоне нагревателя со скоростью 6-10 см/мин, обдувают внутреннюю полость ячейки защитным газом, включают нагрев, после плавления материала расплава-растворителя осуществляют его перемешива5 ние со скоростью от 5 до 15 об/мин,через канал в крышке помещают в расплав-растворитель анализируемый образец, измеряют количество электричества, затраченное на вывод кислорода, после отработки расплава-растворителя извлекают из него мешалку, при неизменном положении электрохимической ячейки отключают нагрев, послеостыванияячейкис

расплавом-растворителем (10-25 мин) перемешивают ячейку из зоны нагревателя со скоростью 6-10 см/мин.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения поверхностно-адсорбированного неорганическими материалами кислорода | 1981 |

|

SU1002939A1 |

| Устройство для определения содержания газов в металлах | 1982 |

|

SU1138728A1 |

| Способ определения кислорода в металлах и сплавах | 1988 |

|

SU1577506A1 |

| Способ определения газов в металлах и металлических сплавах | 1983 |

|

SU1190722A1 |

| Устройство для измерения объемной доли компонентов газовой смеси | 1980 |

|

SU1046668A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КОНЦЕНТРАЦИИ ПРИМЕСЕЙ ВОССТАНОВИТЕЛЕЙ В ИССЛЕДУЕМОМ МАТЕРИАЛЕ С ПОМОЩЬЮ ТВЕРДОЭЛЕКТРОЛИТНОЙ ЯЧЕЙКИ | 1990 |

|

RU2034290C1 |

| Способ определения состава газа | 1985 |

|

SU1453301A1 |

| Способ определения качества покрытий и устройство для его осуществления | 1989 |

|

SU1684651A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ОБЪЕМНОЙ ДОЛИ И ПАРЦИАЛЬНОГО ДАВЛЕНИЯ КИСЛОРОДА В ГАЗАХ | 2016 |

|

RU2635711C1 |

| Способ определения состава газа | 1984 |

|

SU1260817A1 |

Изобретение относится к аналитическому приборостроению. Цель изобретения состоит в повышении экспрессности анализа. Способ заключается в том, что производят плавление анализируемого образца в расплаве-растворителе с использованием злек- трохимической ячейки из твердого электролита с внутренним и внешним электродами, мешалкой, расположенной внутри ячейки, крышкой с каналами ввода защитноИзобретение относится к аналитическому приборостроению, а точнее к области определения содержания газов в металлах и сплавах. Изобретение наиболее эффективно может быть использовано в заводских и научно-исследовательских лабораториях для экспресс-анализа газов в металлах. Целью изобретения является повышение экспрессности анализа. На чертеже изображено устройство для осуществления предложенного способа. Устройство содержит твердоэлектро- литную ячейку 1, выполненную в виде пробирки, в которой размещен расплав-растворитель закрепленную в крышке 3 с помощью гайки 4 и уплотняющей прокладки 5, Крышка 3 смонтирована в плаго газа и анализируемого образца и нагревателем, пропускают электрический ток через электрохимическую ячейку и по количеству электричества, необходимого для извлечения газа из расплава-растворителя, судят о его количестве в образце. Согласно изобретению перед измерениями электрохимическую ячейку с материалом расплава-растворителя закрепляют в крышке, установленной на пластине с возможностью осевого движения, перемещают ячейку в зону нагревателя со скоростью не более 6 см/мин, обдувают внутреннюю полость ячейки защитным газом, включают нагрев, после плавления материала расплава-растворителя осуществляют его перемешивание со скоростью от 5 до 15 об/мин, после этого в расплав-ряствори- тель помещают стимулируемый образец и проводят измерения. После охлаждения ячейки ее перемешивают из зоны нагревателя со скоростью не более 6 см/мин. 1 ил. стине 6, размещенной на направляющих 7 и винте 8 осевого перемещения. Между пластиной 6 и нижним фланцем крышки 3 установлена цилиндрическая пружина 9, а в нагревателе 10 установлен ограничитель 11 движения ячейки. В расплав-растворитель 2 опущена мешалка 12 устройства 13 перемешивания, которое жестко закреплено на пластине 6. Через специальные каналы в крышке 3 вводится проба в расплав-растворитель 3 и защитный газ-. На внешней стороне твердоэлектролитной ячейки нанесен электрод 14,токоотводом которого является ограничитель 11 движения пробирки. Внутренним электродом служит расплав-растворитель 2 с токоотводом, роль которого выполняет мешалка 12. 00 ся 00 -fcb ел о ся

| Авторское свидетельство СССР № 1160295, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ определения газов в металлах и металлических сплавах | 1983 |

|

SU1190722A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1993-05-23—Публикация

1988-03-25—Подача