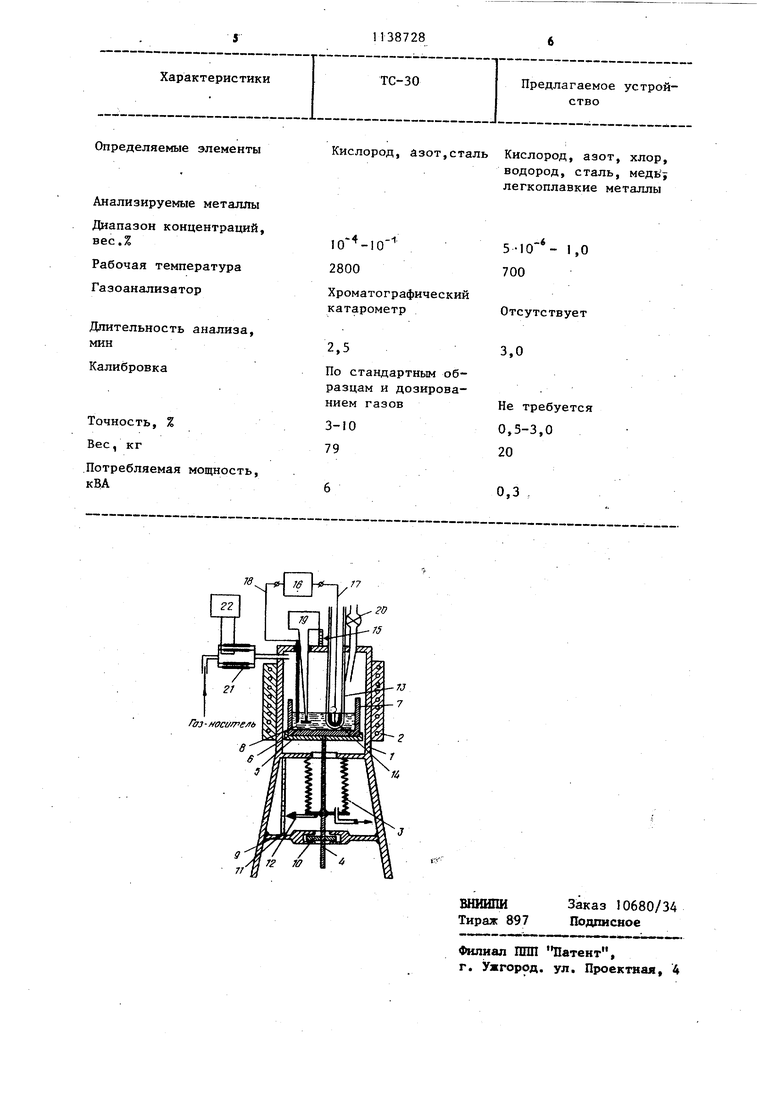

Изобретение относится к аналитической химии и может применяться во многих областях техники, например черной и цветной металлургии, машиностроении, производстве материалов для ядерной энергетики и радиоэлектроники, в судостроении, авиационной технике и др. для оценки качества продукции, а также по ходу технологического процесса при разработке новых сплавов и способов их получения. Известно устройство для определения газов в металлах, содержащее; графитовый тигель, помещенньш в печь и газоанализатор 1. Однако это устройство предназначено для анализа содержания газов в сталях и его точность мала при ана лизе содержания газов в цветных металлах. Наиболее близким по технической сущности к изобретению является устройство для определения содержания газов в металлах, состоящее из рабочей камеры с герметичным шлюзом для .загрузки образца, внутри которой размещена металлическая ванна, блока очистки газа-носителя, блока регистрации и нагревателя, расположенного вокруг рабочей камеры 22. Однако известное устройство не обеспечивает достаточную точность определения, требует предварительной калибровки, а для анализа различных металлов требуется применять различные методические приемы. Целью изобретения является повышение точности измерений и упрошение конструкции. Поставленная цель достигается тем, что устройство для определения содержания газов в металлах, состоящее из рабочей камеры с герметичным шлюзом для загрузки образца, внутри которой размещены металлическая ван: на, блока очистки газа-носителя, блока регистрации и нагревателя, расположенного вокруг рабочей камеры, дополнительно снабжено блоком перемещения тигля, выполненным в виде жестко закрепленного с дном рабочей камеры сильфона со штоком, и блоком вывода определяемого компо.нента из расплава, состоящим из устройства для перемешивания и погру женной в металлическую ванну твердоэлектролитной ячейки с ионной проводимостью по определяемому компоненту, причем твердоэлектролитная ячейка и сильфон снабжены указателями установки, а тигель снабжен указателем уровня заполнения металла. Блок очистки газа-носителя выполней на основе твердоэлектролитной ячейки. Твердоэлектролитная ячейка блока вывода определяемого компонента из расплава вьшолнена в виде пробирки. В качестве электропроводящего материала твердоэлектролитной ячейки блока вывода определяемого компонента использована платина. На чертеже изображено устройство для определения содержания газов в металле. Устройство содержит рабочую камеру 1, выполненную. Например, из кварцевого стекла, вокруг которой расположен нагреватель 2 для создания рабочей температуры вьщ1е 600с. Блок перемещения тигля жестко закреплен с рабочей камерой 1 и выполнен в виде сильфона 3 со штоком 4, жестко закрепленным с основанием сильфона. В верхней части штока 4 расположена съемная подставка 5 под тигель 6, выполненная на резьбовом соединении. Тигель 6 имеет указатель уровня заполнения металлом 7. В тигле находится металлическая ванна 8, представляющая собой расплавленный ме- талл. в основании рабочей камеры 1 расположена жестко закрепленная с ней подставка.9.В подставке расположена гайка 10, соединенная резьбовым соединением с нижней частью штока 4, что позволяет производить вертикальное перемещение тигля 6, На подставке расположена шкала 11 точной установки, а на сильфоне указатель 12 уровня точной установки тигля 6 относительно рабочей камеры 1. В ванну опущена твердоэлектро литная ячейка 13, выполненная в виде пробирки, внутренняя поверхность которой покрыта электропроводящим материалом 14 (например, платиной), служащим электродом. Внутреннее пространство пробирки сообщается с атмосферой или может быть заполнено веществом, поглощающим определяемый компонент. Твердоэлектролитная ячейка 13 имеет указатель 15 уровня точной установки относительно рабочей камеры I. Вторым электродом ячейки 3 служит металлическая ванна 8, Последняя и электронепроводящий материал 14 соединены с блоком 16 регис рации с помощью проводников 17 и 18 Блок 16 регистрации представляет со бой источник стабилизированного напряжения и предназначен для практически полного извлечения определяемого компонента из расплава и определения количества протекшего элект ричества. В металлическую ванну 8 опущено устройство 19 для перемешивания, вьтолненное, например, в виде ультразвуковой установки, и пред назначенное для ускорения процесса извлечения определяемого компонента из расплава. Анализируемая проба вводится в металлическую ванну 8 че рез герметичный шлюз 20. Для защиты металлической ванны от атмосферы ис пользуется инертный газ или азот, пропускаемый через блок 21 очистки газа от определяемого компонента, выполненный, например, в виде твердоэлектролитной ячейки, напряжение к которой подается от источника 22. Устройство работает следующим об разам. Например, .при определении кислор да анализируемая проба - медь, а металлическая ванна - расплавленное олово. В зтом случае твердый электролит должен обладать кислород-ионной проводимостью (например, систем ZrO - а напряжение от источ ника 16 должно быть вьше напряжения разложения избыточной фазы - окиси олова и достаточным для практически полного извлечения кислорода из расплава, но ниже напряжения, при котором происходит разложение твердоэлектролитной ячейки, при этом если внутри пробирки 13 находится среда сравнения - воздух, это напр} жение выбирают 1,5 В. В тигель загружают олово в количестве, чтобы уровень заполнения расплава соответствовал отметке 7 на тигле 6. Твердоэлёктролитную яче ку 13 устанавливают в камеру 1 в со ответствии с указателем 15 у ровня точной установки ячейки относительн 84 камеры 1 . После этого производят на- грев камеры.1 до температур проведения анализа и с помощью гайки 10, расположеншэй в подставке 9, осуществляют подъем тигля до погружения твердоэлектролитной ячейки 13 в расплав 8 на заданную глубину, соответствующую высоте внутреннего платинового покрытия 14. К электродам ячейки 13 прикладьшают внешнюю ЭДС от блока 16 и пропускают электрический ток. При этом кислород, содержащийся в расплаве, восстанавливается до 0 ионов и экстрагируется из расплава через Твердоэлёктролитную ячейку 13. Регистрирзпот ток через ТЭЯ блоком 16 на самописце. Достижение током через ТЭЯ своего фонового значения свидетельствует о готовности устройства к работе. Анализируемьй образец сбрасьшают в расплав через шлюз 20. При зтом происходит растворение образца и кислород, содержащийся в нем, переходит в расплав. Под действием напряжения происходит вьшедение кислорода образца из расплава. Определяя количество электричества, затраченное на восстановление искомого количества кислорода до О ионов блоком 16, можно рассчитать концентрацию кислорода в образце по формуле мас.% J, где Э - граммэквивалент кислорода,г; Q - количество электричества, затраченное на восстановление искомого количества кислорода, содержащегося в образце, Кл-, F - число Фарадея, Кл, m - масса образца, г, искомая концентрация кислорода в Образце мас,%. Достоинства предлагаемого устрой- ства по. сравнению с лучшими промьш ленными образцами (прибор ТС-30, , базовый объект ), вьшускаемыми в настоящее время фирмой ЕСО, США., видны из таблицы.

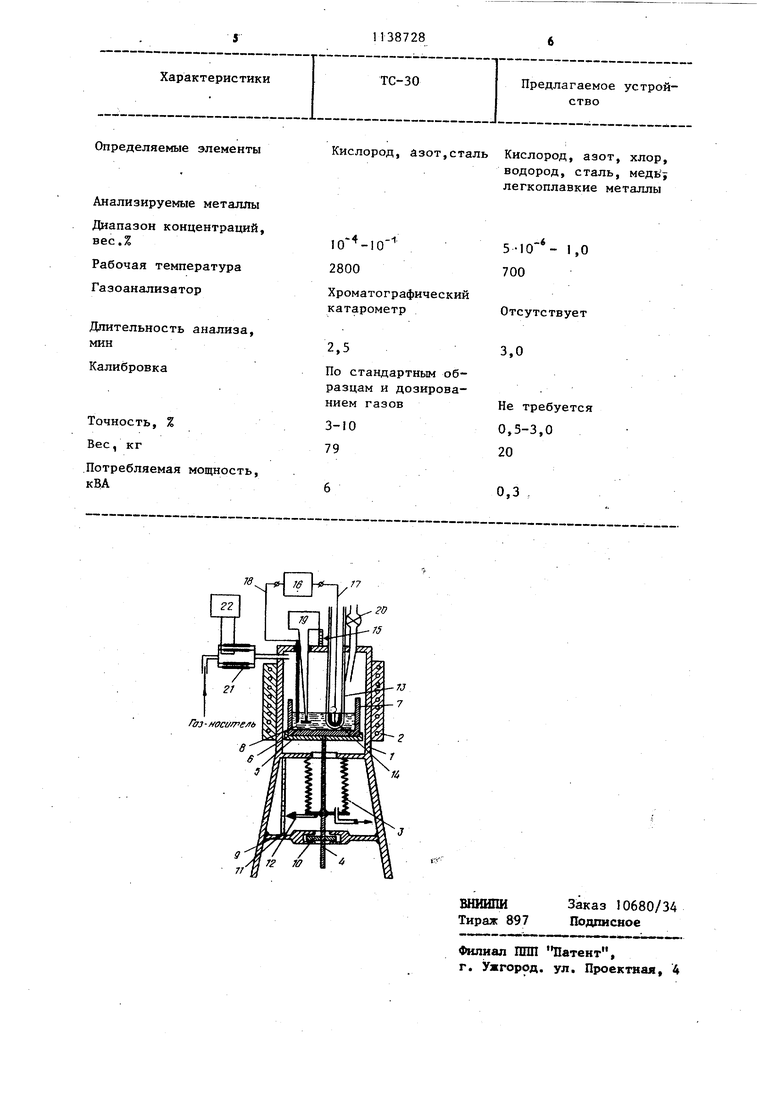

Характеристики

ТС-30

Предлагаемое устройство

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения газов в металлах и металлических сплавах | 1983 |

|

SU1190722A1 |

| Способ определения поверхностно-адсорбированного неорганическими материалами кислорода | 1981 |

|

SU1002939A1 |

| Способ определения концентрации кислородосодержащих примесей в расплаве LiF-BeF2 и боксированная установка для его осуществления | 2023 |

|

RU2819786C1 |

| Устройство для проведения электрохимических исследований в высокотемпературных расплавах | 1980 |

|

SU890219A1 |

| Устройство для измерения коэффициента диффузии кислорода в металлах и окислах | 1980 |

|

SU966581A1 |

| Способ определения содержания газов в металлах и сплавах | 1988 |

|

SU1584565A1 |

| Способ определения кислорода в металлах и сплавах | 1988 |

|

SU1577506A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ОБЪЕМНОЙ ДОЛИ И ПАРЦИАЛЬНОГО ДАВЛЕНИЯ КИСЛОРОДА В ГАЗАХ | 2016 |

|

RU2635711C1 |

| Способ определения содержания газовых примесей в металлах и сплавах и устройство для его осуществления | 1982 |

|

SU1068788A1 |

| Способ вакуумного ионно-плазменного низкотемпературного осаждения нанокристаллического покрытия из оксида алюминия | 2018 |

|

RU2676720C1 |

Определяемые элементы Кислород,

10 -10 2800

Хроматографический катарометр

2,5

По стандартньм образцам и дозированием газов

3-10 79

5-10 - 1,0 700

Отсутствует 3,0

Не требуется

0,5-3,0

20

0,3 азот,сталь Кислород, азот, хлор, водород, сталь, медь легкоплавкие металлы

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Вассерман A.M., Кунин Л.Л., Суровой Ю.Н | |||

| Определение газов в металлах | |||

| М., Наука, 1976,.с | |||

| Приспособление для записи звуковых колебаний | 1921 |

|

SU212A1 |

| Вассерман A.M., Кунин Л.Л., Суровой Ю.Н | |||

| Определение газов в металлах | |||

| М., Наука, 1976, с, 213 (прототип). | |||

Авторы

Даты

1985-02-07—Публикация

1982-03-19—Подача